- •Оборудование складов формовочных материалов.

- •Грейферные механизмы.

- •Оборудование складов шихты.

- •Катковые смесители.

- •Центробежные смесители.

- •Лопастные (шнековые) смесители.

- •Оборудование для подготовки исходных формовочных материалов.

- •Оборудование для размола формовочных материалов - мельницы.

- •Конструкции стержневых машин.

- •Пескострельная стержневая машина.

- •Машина для изготовления стержней по нагреваемой оснастке.

- •Основные узлы стержневых установок.

- •Плавильные печи.

- •Вагранка.

- •Пламенные плавильные печи.

- •Дуговые электрические печи.

- •Индукционные печи.

- •Загрузка шихты в сталеплавильные печи.

- •Оборудование формовочных отделений.

- •Состав литейных линий.

- •Прессовые формовочные машины.

- •Общая компоновка прессовых формовочных машин.

- •Встряхивающие формовочные машины.

- •Классификация встряхивающих машин.

- •Пескометы.

- •Стационарный двухрукавный пескомет.

- •Выбивные решетки.

- •Оборудование для обрубки отливок методами газовой резки.

- •Оборудование для механической обрубки отливок – отбойный молоток.

- •Оборудование для очистки литья.

- •Литейные конвейеры.

- •Подъемно-транспортные машины.

- •Сухие пылеуловители.

- •Мокрые пылеуловители.

- •Паровоздушные молоты.

- •Cхема работы молота простого действия (рис. 2.1).

- •Устройство паровоздушных молотов.

- •Пневматические молоты.

- •Молоты с механическим приводом.

- •Фрикционные молоты с доской.

- •Фрикционные молоты с ремнем.

- •Винтовые фрикционные молоты (прессы).

- •Приводные механические молоты.

- •Гидравлические прессы.

- •Основные части гидравлического пресса.

- •Траверсы.

- •Колонны и гайки.

- •Цилиндры

- •Плунжеры.

- •Поршни.

- •Трубопроводы.

- •Оборудование для резки металла.

- •Ножевые балки.

- •Оборудование термических цехов.

- •Камерные термические печи.

- •Камерные печи с выкатным подом.

- •Оборудование для химико-термической обработки.

- •Оборудование для охлаждения и травления.

- •Механизированные баки.

- •Травильные установки.

- •Ремонт литейного оборудования.

- •Ремонт оборудования кузнечно-прессовых цехов.

- •Ремонт грузоподъемного оборудования.

- •Ремонт оборудования термических цехов.

Введение.

Классификация литейного оборудования.

В литейном производстве, являющимся сложным многооперационным, приходится иметь дело с материалами во всех агрегатных состояниях: твердом, жидком и газообразном. Процессы зачастую происходят при высоких температурах, высоком уровне шума, пыле- и газовыделении. Все это обуславливает особую специфику конструкции и эксплуатации разнообразных видов литейного оборудования.

Внедрение комплексной механизации и автоматизации в производство позволяет в 3-4 раза увеличить производительность труда при одновременном повышении точности и физико-механических свойств отливок и улучшении санитарно-гигиенических условий в литейных цехах.

В процессе получения отливок используют литейное технологическое оборудование, а также специальное транспортное и технологическое оборудование, относящееся к другим отраслям, но приспособленное для нужд литейного производства, и, наконец, транспортное и технологическое оборудование общего назначения. Технологическое оборудование для литейного производства подразделяется на следующие основные группы:

-для приготовления формовочных материалов (оборудование смесеприготовительного участка)- это бегуны и другие различные смесители;

-для регенерации отработанной формовочной смеси (оборудование участка регенерации) - это магнитные сепараторы, различные установки для регенерации смеси – пневматические, термические и гидравлические;

-для изготовления литейных форм (оборудование формовочного участка)- это прессовые машины, встряхивающие, комбинированные (встряхивающее-прессовые), машины для импульсной формовки, для вакуумно-пленочной формовки, пескометы и др.;

- для изготовления стержней (оборудование стержневого участка) – это пескодувные, пескострельные машины, а также смесители (шнековые и лопастные) для изготовления специальных смесей - ХТС, ПСС, ЖСС;

- для выбивки литейных форм и стержней (оборудование участка выбивки)- это разнообразные выбивные решетки;

- для очистки отливок (оборудование участка обрубки)- это гидрокамеры, установки для электро-гидроочистки, галтовочные барабаны, дробеметные камеры и др.;

- плавильно-заливочное оборудование (оборудование плавильно-заливочного участка)- это печи для выплавки металлов, различные заливочные устройства, миксеры и др.;

- оборудование для специальных видов литья- машины для центробежного литья, для литья под давлением, для литья в оболочковые формы, по выплавляемым и выжигаемым моделям и в металлические формы (кокили);

К технологическому оборудованию, приспособленному к нуждам литейного производства, относят:

- оборудование складов формовочных материалов - это различные сушила, дробилки и мельницы, бункера и др.;

- оборудование по обрубке и зачистке отливок - это устройства для газовой резки, зачистные, шлифовальные и строгальные станки;

- термическое оборудование – различные нагревательные печи и спец. оборудование для проведения термообработки деталей или заготовок;

- транспортное оборудование - рольганги, ленточные конвейеры, пневмотранспорт и др.;

- вентиляционное и компрессорное оборудование.

В отдельную подгруппу можно вынести комплексные литейные линии, которые состоят из большого числа разнообразного оборудования и транспортных систем. В зависимости от степени автоматизации различают:

- автоматические линии – комплексы оборудования, расположенные в технологической последовательности, связанные транспортом и объединенные системой управления, обеспечивающей автоматическое выполнение переходов и операций технологического процесса под контролем операторов;

- автоматизированные линии – в отличии от автоматических линий некоторая часть технологических операций выполняются механизмами, но не в автоматическом режиме;

- механизированные линии – все операции технологического процесса выполняются механизмами, но не в автоматическом режиме;

- поточные линии – операции технологического процесса осуществляются вручную в заданной последовательности на потоке, организуемом с помощью транспортных средств.

Линии классифицируют также по определяющим признакам выполняемого на них технологического процесса, например линии изготовления стержней с тепловой сушкой или для изготовления стержней ХТС.

Оборудование складов формовочных материалов.

К формовочным материалам относятся: формовочные пески и глины, молотый каменный уголь, графит, древесные опилки, различные связующие материалы - жидкое стекло, сода, смолы, катализаторы и др.

Типовой механизированный склад формовочных материалов представляет собой крытый и отапливаемый пролет (не ниже +100 С) здания цеха, обслуживаемый мостовым грейферным краном. Ширина пролета обычно составляет 24 или 30 м, высота от 12,6 до 18 м.

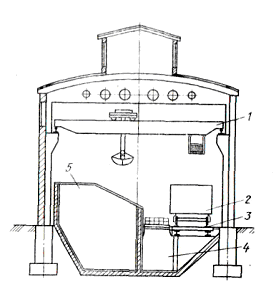

Подъездной железнодорожный путь обычно прокладывают внутри склада вдоль его длинной стены. Песок из вагонов 2 (рис.1.1) грейферным краном 1 подается непосредственно в приемные железобетонные бункера 5 (закрома) или в яму 4, расположенную под железнодорожным путем 3; яма является частью склада сырого песка. Склад формовочных материалов с односторонней разгрузочной ямой вмещает 3-5 вагонов песка. Высота хранения формовочных песчано-глинистых материалов в закромах составляет 5-8 м.

Рисунок 1.1- Схема склада формовочных материалов с односторонней разгрузочной ямой.

Транспортировать можно только воздушно-сухую глину, так как влажная глина налипает на челюсти грейфера и плохо им захватывается. Поэтому влажную глину транспортируют краном в опрокидывающихся коробах.

Грейферные механизмы.

Грейфер — раскрывающийся ковш грузоподъемного крана, служащий для захвата и транспортирования сыпучих и мелкокусковых грузов. По конструктивным признакам грейферы разделяют на одноканатные, двухканатные и моторные.

Одноканатные грейферы можно подвешивать к крюку любого подъемного механизма, для их работы не требуется лебедки специальных конструкций. Они характеризуются небольшой производительностью. Применяют эти грейферы в основном для уборочных работ.

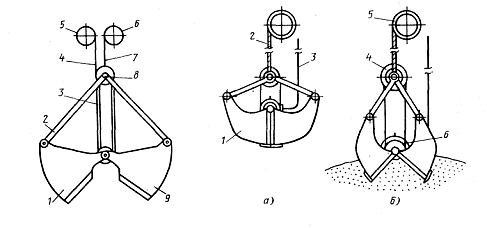

Двухканатные грейферы (рис. 1.2) в отличие от одноканатных имеют специальную двухбарабанную лебедку, устанавливаемую обычно на тележке мостового крана. Один барабан лебедки служит для замыкания челюстей грейфера, а другой для подъема и опускания грейфера.

Двухканатный грейфер состоит из двух челюстей 1 и 9, четырех тяг 2, полиспаста 3, замыкающего 4 и поддерживающего 7 канатов. Поддерживающий канат одним концом закреплен на верхней траверсе 8, а замыкающий вместе с верхними и нижними блоками образует полиспаст.

Грейфер работает следующим образом. Для захвата материала замыкающий канат сбегает с барабана 5, благодаря чему нижняя траверса с блоками под действием силы тяжести опускается вниз, и челюсти раскрываются. Затем одновременно начинают вращаться с одинаковой скоростью барабаны 5 и 6 лебедок; грейфер опускается на материал, и челюсти частично погружаются в него. Груз зачерпывается при неподвижном барабане лебедки 6 подъема, в то время как замыкающий канат 4 наматывается на барабан 5, поднимая на некоторую высоту траверсу 8 и замыкая челюсти 1 и 9. При подъеме закрытого грейфера с грузом оба каната с одинаковой скоростью наматываются на барабаны 5 и 6 лебедок. Разгрузка материала из грейфера происходит при неподвижном барабане лебедки 6 и размотке замыкающего каната 4 с барабана лебедки 5.

В цехе иногда целесообразно иметь мостовой кран, который должен быть снабжен крюком для подвешивания магнитной шайбы, транспортирования тары и других грузов и одновременно мог бы работать как грейферный. В таких случаях в пролете цеха устанавливают обычный мостовой кран, а при необходимости на крюк навешивают съемный приводной грейфер (рис. 2.4), т. е. грейфер, имеющий приводную замыкающую лебедку непосредственно на верхней траверсе. Челюсти приводного грейфера замыкаются при подтягивании полиспаста 6 к барабану приводной замыкающей лебедки.

В случае применения крана для работы с магнитной шайбой или с приводным грейфером на тележке крана должен быть добавочный приводной барабан для намотки кабеля. Вместимость грейферов, применяемых на складах формовочных материалов, обычно 1-2 м3.

Рисунок 1.2- Схема двухканатного грейфера. Рисунок 1.3-Схема съемного грейфера.

а- сомкнутый грейфер,

б- зачерпывание материала.

1-челюсти грейфера, 2- подъемный канат,

3-кабель, 4- электродвигатель замыкающей

лебедки, 5-основной барабан тележки крана,

6- подвижный полиспаст.