- •Вопросы государственного экзамена по дисциплине «Технология сельскохозяйственного машиностроения»

- •Классификация баз по назначению.

- •Жесткость технологической системы

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2. Погрешности установки детали в приспособлениях.

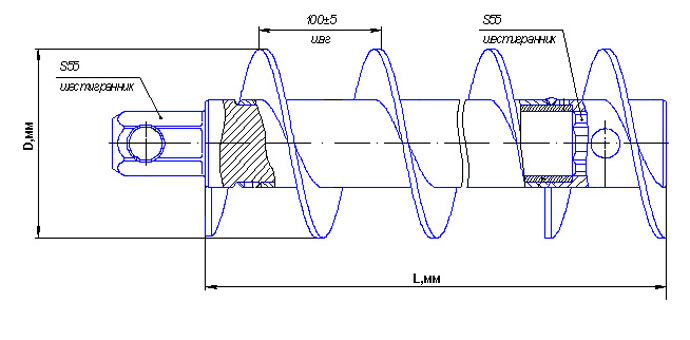

- •Технология изготовления шнеков

- •На что обратить внимание при заказе изготовления шнеков?

Технология изготовления шнеков

Исходя из конфигурации, используемого материала, предназначения шнека и его габаритных размеров, используют:

литье под давлением,

литье с дальнейшей токарной обработкой,

горячую деформацию с дальнейшей токарной обработкой,

холодную гибку.

Чаще всего при изготовлении шнека используют высокотехнологичную, прочную сталь.

На что обратить внимание при заказе изготовления шнеков?

При заказе шнеков, заказчик должен определиться с несколькими характеристиками:

диаметр шнека,

диаметр и толщина стенки трубы,

толщина и шаг витка,

тип бура.

Технология изготовления шкивов и маховиков.

Технология изготовления цилиндрических зубчатых колес.

Технология изготовления конических зубчатых колес.

Технология изготовления червяков и червячных колес. Контроль червячных пар.

Технология изготовления коленчатых валов.

Технология изготовления лемехов.

Технология изготовления отвалов, полевых досок.

Технология изготовления лап культиваторов.

![]()

Наиболее близким по технической сущности является способ изготовления лапы культиватора, заключающийся в изготовлении лапы с нанесением режущей

Лапу по данному способу изготавливают из листах штамповкой за 4-5 переходов, что требует изготовления сложной оснастки. Кроме того, по данному способу невозможно изготовить лапы с разными типоразмерами и из разнородных материалов. Для лап с разными типоразмерами необходима разная штамповая оснастка, что усложняет технологию производства и удорожает ее.

Задачей данного изобретения является упрощение технологии производства лапы, унификация в изготовлении ее и удешевление.

Поставленная задача решается способом производства лапы культиватора, заключающимся в изготовлении лапы с держателем и нанесении режущей кромки, по изобретению изготавливают держатель из стали с разным сечением стенок и две пластины, скрепляют пластины между собой и держателем, например, сваркой плавлением.

Способ по пункту I изобретения выполнен так, что сечение стенок держателя увеличивают от кромок к центру.

Способ по пункту I изобретения выполнен так, что сечение стенок держателя увеличивают от центра к кромкам.

Анализ предложенного решения с прототипом позволил выделить признаки, отличающие предложенное решение от прототипа, что соответствует критерию "новизна".

Сравнительный анализ предложенного решения с известными не выявил решений, признаки которых полностью совпадают с признаками предложенного решения, что соответствует критерию "изобретательский уровень".

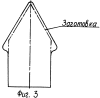

Способ осуществляется следующим образом. На гильотине отрезают заготовку на держатель, при этом конец заготовки в виде острого угла получают при разрезании полосы или ленты по шаблону с помощью плазмы.

Две пластины вырезают из полосы или ленты на гильотине. На пластинах в дальнейшем формируют режущую кромку лапы. На ковочном молоте формируют держатель, с отогнутым концом для крепления лапы к стойке, с помощью 2-х матриц. На первой матрице формируют наружный профиль и проковывают до необходимого сечения. Затем помещают на вторую матрицу, формируя необходимый внутренний профиль. После чего пробивают отверстия для крепления лапы к стойке.

При этом для лап культиваторов с большей шириной захвата – сечение профиля создают утолщенным от кромок к центру, так как для таких лап необходима большая жесткость.

Для лап культиваторов с меньшей шириной захвата, а также для лап сеялок (например, СЗС 2, 1) толщину стенок увеличивают от центра к кромкам, создавая лучшие условия для формирования сварочного шва при сварке держателя с пластинами, а также для оптимизации прочностных характеристик держателя. В том и другом случаях держатель получают из меньшей заготовки, экономя металл для его изготовления.

На вырубленных пластинах формируют режущую кромку либо на молоте, либо фрезеруют. Затем собирают, в кондукторе, из держателя и двух пластин лапу культиватора и проводят сварку. При этом сваривают стенки держателя с пластинами, как сверху лапы, так и снизу; а также сваривают полосы между собой. При данном способе получается унифицированный держатель, к которому могут привариваться пластины разного размера, позволяющие создавать культиваторы с разной шириной захвата.

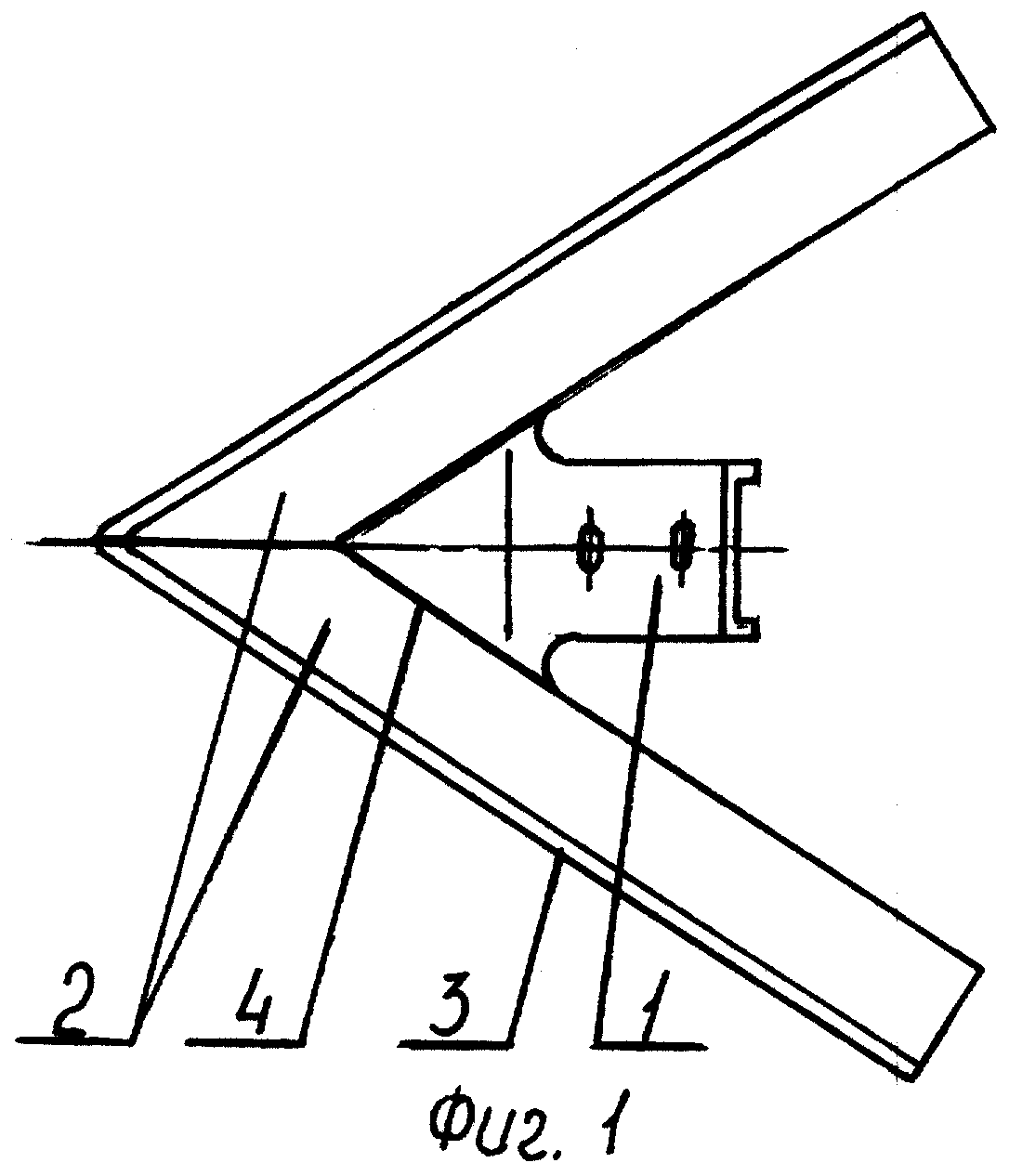

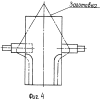

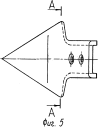

Изобретение поясняется чертежами, где на фиг.1 изображена лапа в сборе, на фиг.2 – заготовка для изготовления держателя, на фиг.3 – первая матрица для изготовления держателя, на фиг.4 – вторая матрица, на фиг.5 – изготовленный держатель, на фиг.6 – разрез по А-А на фиг.5.

Лапа культиватора состоит из держателя 1, двух пластин 2 с лезвием 3, держатель 1 сварен с пластинами 2 и пластины 2 между собой, например сваркой плавлением 4.

Пример осуществления способа. При изготовлении лапы культиватора КПЭ – 3,8, заготовку для изготовления держателя 1 (фиг.2) вырезают из полосы шириной 264 мм и толщиной 10 мм из стали марки 45. Полосу по шаблону с помощью машины для плазменной резки разрезают на две с формированием на каждой заготовке острого угла. Полученную полосу на гильотине разрезают на заготовки с размером основания 98 мм и высотой заготовки в вершине угла 168 мм. После чего нагревают заготовку до 950оС в горне, затем помещают на первую матрицу (фиг.3) и проковывают на молоте до окончания формирования наружного профиля и сечения в центре держателя 10 мм по кромкам его 6 мм. После этого заготовку помещают на вторую матрицу (фиг.4) и формируют необходимый внутренний профиль держателя, затем в штампе пробивают отверстия для крепления лапы к стойке. Получают держатель (фиг.5 и 6). Держатель 1 подвергают следующей термообработке; нагрев до температуры 840-860оС, охлаждение в воде с последующим отпуском при температуре 220-240оС. Твердость по Роквеллу составила НRc=40-46 ед. Из ленты шириной 65 мм и толщиной 6 мм (сталь 50Х) на гильотине отрезали пластину размером 731,4 мм, которую разрезали под углом 33о24’ на две пластины 2 длиной 410 мм.

Кромку пластины 2 фрезеровали или проковывали для формирования лезвия. После чего режущую кромку пластин 2 обрабатывали по режиму: нагрев 820-840оС, охлаждение в масле с последующим отпуском при температуре 270-290оС. Твердость по Роквеллу составила НRc=50-55 единиц. Термообработанные держатель 1 и пластины 2 собирали в кондукторе на прихватки и после предварительного подогрева до температуры 200-220оС сваривали полуавтоматической сваркой в углекислом газе сварочной проволокой 08Г2С диаметром 1,2 мм с последующим замедленным охлаждением, после чего лапу подвергали абразивной зачистке.

При необходимости проводили наплавку твердого сплава на термообработанную режущую кромку пластин 2 сверху по всей длине методом электроискрового легирования на установке ЭФИ-25 М по следующему режиму:

- напряжение холостого хода – 35-37 В,

- ток короткого замыкания – 135-150 А,

- рабочий ток – 70-85 А.

Ширина наплавляемого слоя – 15 см.

В качестве электродов использовали твердые сплавы ВК-8, Т15К6 в виде пластинок толщиной 5-6 мм.

Металлографическими исследованиями установлено, что толщина наплавленного слоя составляет 0,2-0,25 мм, а его микротвердость – 850-870 единиц по Викерсу.

После наплавки режущие кромки пластин затачивали снизу абразивным кругом, обеспечивая необходимую остроту для срезания сорняков на всем протяжении допустимого износа лапы.

Таким образом предложенный способ позволяет упростить технологию производства лапы, унифицировать ее изготовление и удешевить ее производство.

1. Способ производства лапы культиватора, заключающийся в изготовлении лапы с держателем и нанесением режущей кромки, отличающийся тем, что изготавливают держатель из стали с разным сечением стенок и две пластины, скрепляют пластины между собой и держателем, например, сваркой плавлением.

2. Способ по п.1, отличающийся тем, что сечение стенок держателя увеличивают от кромок к центру.

3. Способ по п.1, отличающийся тем, что сечение стенок держателя увеличивают от центра к кромкам.

42. Технология изготовления деталей рабочих органов сельскохозяйственных машин.

Технология изготовления цепей.

Технология изготовления звездочек.

Несколько советов по изготовлению звездочек для цепной передачи.Форсировка двигателя обычно приводит к необходимости подбора передаточного отношения в задней цепной передаче или замене цепи на более мощную. Для этого необходимо изготавливать новые звёздочки. Прежде, чем приступать к их изготовлению, надо определится с типом цепи, которую вы хотите использовать, отечественные цепи можно выбрать из таблицы:

Параметры |

Приводные роликовые однорядные |

Приводные втулочные |

|||||

ПР-12,7-1800-1 |

ПР-12,7-1800-2 |

ПР-15,875-2300-1 |

ПР-15,875-2300-2 |

ПВ-9,525-1100 |

ПВ-9,525-1200 |

2ПВ-9,525-1800 |

|

Шаг t в мм |

12,7 |

12,7 |

15,875 |

15,875 |

9,525 |

9,525 |

9,525 |

Расстояние между внутренними пластинами мм |

5,40 |

7,75 |

6,48 |

9,65 |

7,60 |

9,52 |

5,20 |

Диаметр ролика или втулки мм |

8,51 |

8,51 |

10,16 |

10,16 |

5,00 |

6,00 |

6,00 |

Диаметр валика мм |

4,45 |

4,45 |

5,08 |

5,08 |

3,59 |

4,45 |

4,45 |

Ширина внутренней пластины мм |

11,81 |

11,81 |

14,73 |

14,73 |

8,80 |

9,80 |

9,80 |

Ширина внутреннего звена мм |

8,90 |

11,30 |

10,11 |

13,28 |

10,29 |

13,20 |

8,95 |

Длина валика мм |

18,2 |

20,9 |

20,1 |

23,7 |

16,3 |

19,0 |

25,4 |

Вес 1 метра цепи кг |

0,62 |

0,71 |

0,80 |

0,96 |

0,44 |

0,62 |

0,92 |

Разрушающая нагрузка кг |

1800 |

1800 |

2300 |

2300 |

1100 |

1200 |

1800 |

Выбрав необходимую цепь и задавшись необходимым числом зубьев на звёздочке, переходим к расчёту звёздочки. 1. Расчитаем диаметр делительной окружности: Do=t*cosec(180/z) где t - шаг цепи, z - число зубьев звёздочки Значения cosec(180/z) приведены ниже:

z |

cosec1800/z |

ctg1800/z |

z |

cosec1800/z |

ctg1800/z |

z |

cosec1800/z |

ctg1800/z |

9 |

2.9238 |

2.7475 |

30 |

9.5668 |

9.5144 |

51 |

16.2439 |

16.2131 |

10 |

3.2361 |

3.0777 |

31 |

9.8846 |

9.8339 |

52 |

16.5616 |

16.5314 |

11 |

3.5495 |

3.4057 |

32 |

10.2023 |

10.1532 |

53 |

16.8809 |

16.8512 |

12 |

3.8637 |

3.7321 |

33 |

10.5203 |

10.4727 |

54 |

17.1984 |

17.1693 |

13 |

4.1786 |

4.0572 |

34 |

10.8379 |

10.7916 |

55 |

17.5163 |

17.4877 |

14 |

4.4939 |

4.3813 |

35 |

11.1560 |

11.1111 |

56 |

17.8354 |

17.8073 |

15 |

4.8097 |

4.7046 |

36 |

11.4737 |

11.4301 |

57 |

18.1535 |

18.1260 |

16 |

5.1258 |

5.0273 |

37 |

11.7913 |

11.7488 |

58 |

18.4817 |

18.4446 |

17 |

5.4423 |

5.3496 |

38 |

12.1093 |

12.0679 |

59 |

18.7693 |

18.7626 |

18 |

5.7588 |

5.6713 |

39 |

12.4248 |

12.3875 |

60 |

19.1073 |

19.0811 |

19 |

6.0756 |

5.9927 |

40 |

12.7455 |

12.7062 |

61 |

19.4254 |

19.3996 |

20 |

6.3925 |

6.3137 |

41 |

13.0639 |

13.0251 |

62 |

19.7429 |

19.1776 |

21 |

6.7095 |

6.4347 |

42 |

13.3820 |

13.3446 |

63 |

20.0613 |

20.0363 |

22 |

7.0266 |

6.9550 |

43 |

13.6993 |

13.6628 |

64 |

20.3800 |

20.3555 |

23 |

7.3439 |

7.2755 |

44 |

14.0178 |

13.9821 |

65 |

20.6987 |

20.6745 |

24 |

7.6613 |

7.5958 |

45 |

14.3356 |

14.3007 |

66 |

21.0168 |

20.9930 |

25 |

7.9787 |

7.9158 |

46 |

14.6536 |

14.6194 |

67 |

21.3338 |

21.3103 |

26 |

8.2863 |

8.2358 |

47 |

14.9720 |

14.9395 |

68 |

21.6537 |

21.6306 |

27 |

8.6138 |

8.5555 |

48 |

15.2898 |

15.2571 |

69 |

21.9717 |

21.9489 |

28 |

8.9319 |

8.8742 |

49 |

15.6085 |

15.5767 |

70 |

22.2895 |

22.2671 |

29 |

9.2490 |

9.1948 |

50 |

15.9260 |

15.8945 |

71 |

22.6068 |

22.5847 |

2. Расчитаем диаметр окружности выступов: De=t*(Kb + ctg(180/z)) где

число зубьев звёздочки |

коэффициент Kb |

до 11 |

0,58 |

свыше11 до 17 |

0,56 |

от17 до 35 |

0,53 |

свыше 35 |

0,50 |

3. Расчитаем диаметр окружности впадин: Di= Do-2r где r- радиус впадины (r= 0,5025 dp + 0.05mm) dp- диаметр ролика цепи. По расчитанным значениям диаметров можно приступать к изготовлению звездочки.

Как изготовить звёздочку без специального оборудования.

Изготовить звёздочку можно и в гаражных условиях без специального оборудования. Для этого нужно подобрать необходимую заготовку по толщине, расчитать диаметр делительной окружности и диаметр окружности выступов. Заготовка должна быть больше диаметра выступов на 10-15 мм. Затем прочертить делительный диаметр и диаметр окружности выступов. Взять звено из цепи и подобрать к нему два керна по диаметру втулок. Просверлить отверстие на делительном диаметре, равное диаметру керна, вставить керно со звеном, а во второе отверстие звена второе керно. Накернить и просверлить второе отверстие в заготовке. Вынуть первое керно и переместить звено на втором керне для изготовления следующего отверстия и т. д. Если делительный диаметр прочерчен правильно, то последнее отверстие должно совпасть с первым и звено с кернами должно вставляться во все отверстия. Затем отверстия рассверлить до диаметра втулки цепи +0,5-0,8мм. Заготовку обработать до диаметра выступов и в тисках изготовить профиль зуба. Цепь должна свободно обхватывать звёздочку.

Технологическая документация и ее оформление

Техническая документация — набор документов, используемых при проектировании (конструировании), создании (изготовлении) и использовании (эксплуатации) каких-либо технических объектов: зданий, сооружений, промышленных товаров, программного и аппаратного обеспечения.

Техническую документацию разделяют на несколько видов:

конструкторская документация

эксплуатационная документация

ремонтная документация

технологическая документация

документы, определяющие технологический цикл изделия

документы, дающие информацию, необходимую для организации производства и ремонта изделия

Технической документацией также может называться технический паспорт, техническое руководство или техническая литература.

Виды организации процесса сборки машины. Выявление задач по достижению требуемой точности машины и конструкторских размерных цепей, обеспечивающих решение этих задач.

Деление машины на сборочные единицы. Разработка последовательности сборки машины. Построение схемы сборки.

Методы обеспечения заданной точности собираемого изделия.

Методы обеспечения заданной точности замыкающих звеньев размерных цепей изделий конструктор выбирает при разработке технического проекта ( создании сборочных чертежей). При разработке ТП сборки изделия технолог проверяет принятые решения.Требуемая точность сопряжения деталей при сборке обеспечивается методами полной, неполной (частичной) и групповой взаимозаменяемости, регулировкой и индивидуальной пригонкой. Необходимый метод обеспечения точности сборки выбирают на базе расчета размерных цепей изделия. В проектируемом варианте используется метод полной взаимозаменяемости, который применяется, если назначенный допуск на замыкающее звено данной размерной цепи, равен или больше суммы допусков составляющих звеньев. Этот метод применим при малозвенных размерных цепях , т. к. при многозвенной размерной цепи и высокой точности сборки допуски на составляющие звенья будут очень жесткими, что нерентабельно.

Разработка технологических процессов сборки сельскохозяйственных орудий. К исходным данным для проектирования технологических процессов сборки относятся сборочный чертеж изделия, технические условия его приемки, программу выпуска изделий и предполагаемую длительность выпуска изделий. Для проектирования используют справочные материалы.

Технологические процессы сборки разрабатываются при проектировании новых и реконструируемых заводов, при организации выпуска новых объектов на действующих заводах. При проектировании технологических процессов сборки необходимо иметь сведения о сборочном оборудовании, площадях сборочных цехов и других условиях производства.По принятым технологическим схемам узловой и общей сборки выявляют технологические и вспомогательные сборочные операции. Содержание операции сборки устанавливают так , чтобы на каждом рабочем месте выполнялась однородная по своему характеру и технологически законченная работа, что способствует лучшей специализации сборщиков и повышению производительности их труда. Затем определяют темп общей и узловой сборки. По темпу сборки определяют тип производства. Если темп превышает среднюю длительность операции, то сборку ведут по принципу серийного производства. На одном рабочем месте периодически собирают прикрепленные к нему различные изделия. Если темп близок к средней длительности операции или меньше ее, то сборку ведут по принципу массового производства, закрепляя за каждым рабочим местом определенную сборочную операцию.Затем составляется маршрутная технология общей и узловой сборки, которая включает в себя установление последовательности и содержания технологических схем и вспомогательных операций сборки. В дальнейшем выбираются схемы базирования изделий, нормируется время сборочных операций, определяется тип сборочного оборудования, оснастки и подъемно-транспортных средств.

Современный уровень и перспективы автоматизации производственных процессов в машиностроении.