- •Вопросы государственного экзамена по дисциплине «Технология сельскохозяйственного машиностроения»

- •Классификация баз по назначению.

- •Жесткость технологической системы

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2. Погрешности установки детали в приспособлениях.

- •Технология изготовления шнеков

- •На что обратить внимание при заказе изготовления шнеков?

Жесткость технологической системы

Точность обработки

Под влиянием силы резания, приложенной к звеньям упругой технологической системы (станок — приспособление — инструмент — заготовка), возникает ее деформация. На точность обработки влияют преимущественно те деформации системы, которые изменяют расстояние между режущей кромкой инструмента и обрабатываемой поверхностью, т. е. деформации, направленные нормально к обрабатываемой поверхности.

Способность системы противостоять действию силы, вызывающей деформации, характеризует ее жесткость.

Жесткостью технологической системы называют отношение j = Py/y. радиальной силы резания Ру, направленной перпендикулярно обрабатываемой поверхности, к смещению у режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

Следует иметь в виду, что сила резания Pz (тангенциальная), а в ряде случаев и Рх (осевая) также влияют на жесткость упругой систе мы. Так, например, жесткость суппорта токарно-винторезного станка при одновременном действии сил Ру и Рх ока зывается более высокой, чем при действии только силы Ру; при нагружении передней и задней бабки сила Рz уменьшает их жест кость.

На рис. 5 приведена схема сил, действу ющих в звеньях упругой технологической системы. Если бы под действием этих сил система не деформировалась, то заготовка после обработки имела бы форму цилиндра диаметром d. Однако под действием сил Pz, Ру, Рх упругая система подвергается дефор мации, в результате чего диаметр заготовки после обработки будет отличным от заданного на размер Ad (где Ad характеризует погреш ность заданного размера d). Эта погрешность тем больше, чем больше действующие в процессе обработки силы Рг, Ру и Рх.

В различных точках обрабатываемой поверхности жесткость тех нологической системы различна. Различна и жесткость отдельных звеньев системы. Так, под жесткостью станка понимают способность узлов станка противостоять действию сил деформации, причем за готовку и инструмент в этом случае принимают абсолютно жесткими. Под жесткостью инструмента или приспособления понимают способность того или другого противостоять действию сил деформации при абсолютно жестких станке и заготовке. В зависимости от условий работы при расчете деформаций учитывают не только силы Pz, Ру и Рх, но и массу обрабатываемых заготовок, а также влияние центробежных сил неуравновешенных вращающихся частей станка. Жесткость обрабатываемых заготовок определяют обычно по формулам курса «Сопротивление материалов».

Достаточная жесткость режущего инструмента является непременным условием применения высокопроизводительных режимов резания, тогда как низкая жесткость приводит к необходимости ухудшать параметры режима во избежание роста погрешности обработки. Деформации режущего инструмента особенно сказываются при растачивании глубоких отверстий, где расточные скалки с консольным расположением лезвия являются наиболее слабым звеном системы. Жесткость приспособлений также сильно влияет на точность обработки, поэтому, как правило, следует производить расчет приспособлений на деформации.

Для облегчения расчетов жесткости технологической системы введено понятие податливости W, т. е. величины обратной жесткости:

W=1/j.

Если исходить из определения жесткости всех звеньев технологи ческой системы и ее элементарных связей, то общая формула для рас чета жесткости системы будет иметь вид

W = W1 + W2, + W3 + W4 + ... + Wn

или

1/j = +(l/j1) + (1/j2) + (1/j3) + ... + (1/jn).

Жесткость станка можно определить статическим методом, т. е. нагружением узлов неработающего станка, и производственным методом — путем испытания на жесткость работающего станка. Статический метод заключается в постепенном нагружении узлов станка силами, соответствующими тем, которые возникают в процессе работы станка, с производством замеров деформаций. При производственном методе испытания на жесткость проводят в процессе обработки заготовки с разной глубиной резания и неизменными остальными параметрами режима резания. Обработку ведут на коротких участках, после чего измеряют высоту уступа на обработанной поверхности. Разница размеров уступов является следствием различного отжатия заготовки, обусловленного глубиной резания. Чем меньше отжатие детали, тем меньше погрешность, тем выше жесткость станка или жесткость техно логической системы (деформацией заготовки при испытании пренебрегают).

Повышение жесткости технологической системы содействует уменьшению вибраций ее звеньев и, следовательно, позволяет повышать режимы резания, не снижая точности обработки.

Выбор заготовок и методы их изготовления.

Заготовка — предмет труда, из которого путем изменения размеров и свойств получают деталь. Выбрать заготовку — значит установить наиболее рациональный ее вид путем назначения припусков, различных наплывов, скосов, переходов и т.д.

Конфигурация заготовки зависит от:

конструкции детали;

размеров и материала;

условий эксплуатации.

Основная задача конструктора — разработать чертеж детали, по которому технолог заготовительного цеха и технолог механического цеха разработают чертеж заготовки. При проектировани сложных и уникальных деталей конструктор принимает участие в работе технологов.

Чертеж заготовки — основа для:

разработки технологического процесса изготовления заготовки;

разработки технологического процесса механообработки;

выбора и разработки средств СТО (средства технического обеспечения).

Основные факторы, влияющие на выбор процесса и метода изготовления заготовок:

технологические свойства материала (закаливаемость, прокаливаемость, жидкотекучесть, ковкость, свариваемость и т.д.);

физико-механические свойства в процессе формования;

размеры, форма, масса металла;

объем выпуска;

наличие потребных СТО и квалифицированных рабочих.

Заготовки из проката. Литые заготовки.

Отливки и штамповки Выбор метода получения заготовки. Отливки применяются для изготовления корпусных и других деталей сложной конфигурации (корпусов, кронштейнов,стоек, плат, фланцев и т.п.). Для получения отливок наиболее распространены виды литья: в песчано-глинистые формы, в кокиль, по выплавляемым моделям,под давлением, в оболочковые формы. Выбор того или иного вида литья зависит: от материала детали; точности и шероховатости поверхностей, получаемых при изготовлении заготовки данным методом; от конфигурации; от размера и массы детали; а также от типа производства. В приборостроении применяются также заготовки, получаемые штампованием нагретого металла (горячее штампование) и расплавленного металла (штампование жидкого металла) под прессами и молотами в штампах. Заготовки, получаемые горячим штампованием, целесообразно применять для изготовления толстостенных, сравнительно простых по конфигурации деталей в тех случаях, когда их нельзя или неэкономично изготовлять из литых заготовок или сортового материала и когда штампованная заготовка позволяет значительно уменьшить объем механической обработки. Штамповки из жидкого металла получаются с более тонкими стенками, более сложной конфигурации и сотверстиями. В табл. 3.6. приведены рекомендуемые методы получения заготовок из разных

материалов и достижимые при этом точность размеров и шероховатость поверхностей. Таблица составлена для условий серийного производства и учитывает наиболее распространенные в приборостроении металлы и сплавы.

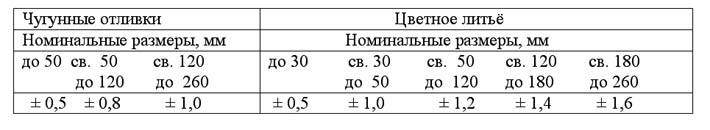

Допустимые отклонения на размеры отливок в песчано-глинистые формы

указаны в табл.3.7.

Таблица 3.7

Допустимые отклонения, мм

Поверхности

детали, для которой выбирается заготовка,

могут выполняться

Поверхности

детали, для которой выбирается заготовка,

могут выполняться

без припуска на механическую обработку, если достижимые точность и

шероховатость, указанные в табл.3,6, 3.7, соответствуют заданным или грубее их. Исключение составляют те поверхности, которые в последующем служат

технологической или конструкторской (основной или вспомогательной) базами и

подлежат обработке из соображений применения "чистовой" базы.

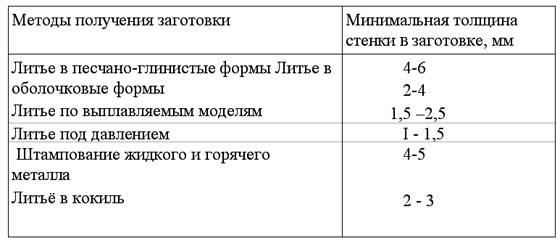

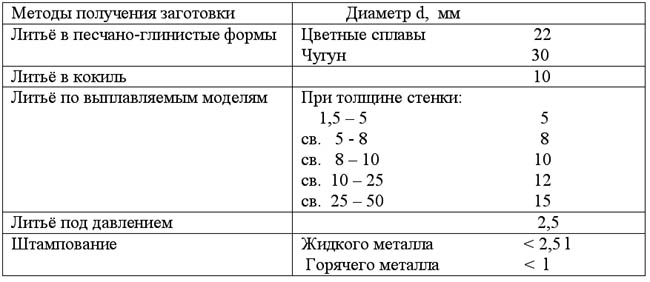

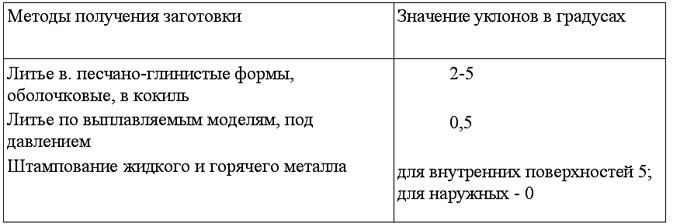

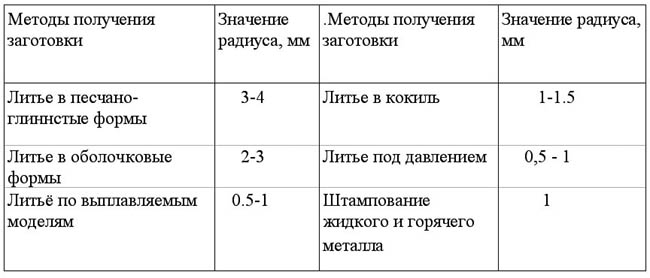

В табл.3.8 - 3.11 приведены значения: минимально допустимых толщин стенок(табл.3.8), минимальных диаметров литых отверстий (табл.3.9), величины

литейных и штамповочных уклонов (табл.3,10) и радиусов закруглений(табл.3.11). Таблица 3.8

Примечание: Меньшие значения для отливок малых габаритов, большие - для протяженных стенок.

Таблица 3.9

Примечание: d - минимальное значение диаметра сквозного отверстия взаготовке в мм; l - длина отверстия.

При штамповании горячего и жидкого металла сквозные отверстия получить невозможно. В заготовке остаются перемычки толщиной 2-5 мм при штамповании горячего металла и 0,3-0,8 мм при штамповании жидкого металла.

Таблица 3.10

Таблица 3.11

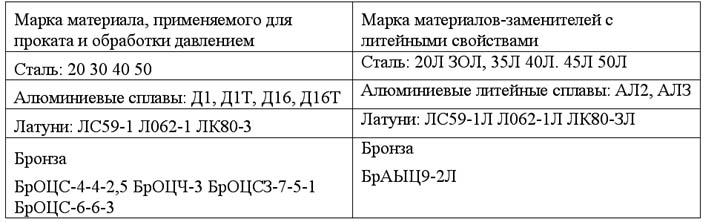

При решении вопроса о применении одного из видов литья для получения

заготовки-отливки часто приходится решать вопрос о возможности замены

материала, не обладающего литейными свойствами, на материал, обладающий

этими свойствами. Иногда приходится решать обратную задачу. В табл.3.12 даны некоторые рекомендации для таких замен.

Таблица 3.12

В табл. 3-13 - 3.15 даны значения припусков на механическую однократную

обработку поверхностей отливок и штамповок, т.е. для случая, когда допуск

на размеры детали находится в диапазоне 12-17 квалитетов, а к качеству

поверхности не предъявляется особых технологических требований.

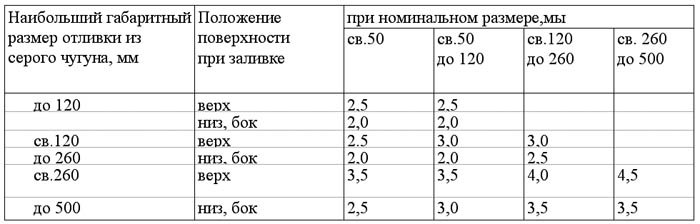

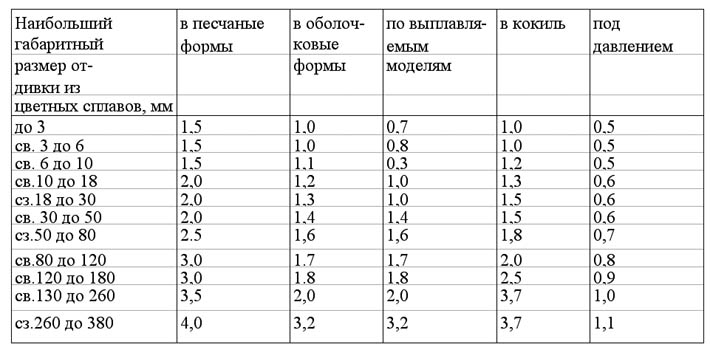

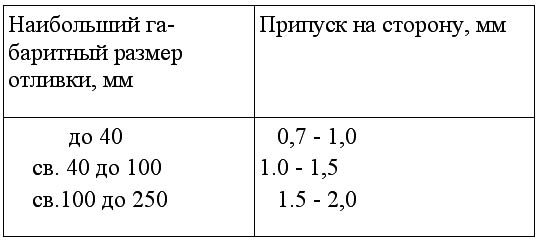

В табл.3.13 приведены значения рекомендуемых припусков на сторону для

однократной обработки отливок из серого чугуна, получаемых литьем в

песчаные формы; в табл. 3.14 - для отливок из цветных сплавов; в табл. 3.15

- для отливок из стали, получаемых литьем по выплавляемым моделям.

Таблица 3.13

Припуски на сторону, мм

Припуск для заготовок, получаемых горячей штамповкой и штамповкой из

жидкого металла, следует устанавливать, сообразуясь с размерами заготовки в

пределах от 0,8 до 1,2 мм для медных сплавов и от 0,5 до I мм для

алюминиевых и цинковых сплавов.

Установленные значения припусков во всех случаях прибавляются к

номинальному значению размера по чертежу (или отнимаются от номинального

значения для размеров внутренних поверхностей), после чего номинальный

размер заготовки округляется с увеличением (или уменьшением для внутренних

поверхностей) до ближайшего значения рекомендуемого размера из ряда

предпочтительных чисел.

Таблица 3.14

Припуски на сторону при литье, мм

Таблица 3.15

Кованные и штампованные заготовки. Холодная штамповка. Сварные заготовки.

Для производства деталей необходимо иметь заготовки из которых, в ко-нечном счете, получают готовые детали. В современном производстве одним из основных направлений раз¬вития технологии механической обработки явля-ется использование черновых заготовок с экономичными конструктивными формами, обе¬спечивающими возможность применения наиболее оптимальных спо¬собов их обработки, т. е. обработки с наибольшей производительностью и наименьшими отходами. Это направление требует непрерывного по¬вышения точности заготовок и приближения их конструктивных форм и размеров к го-товым деталям, что позволяет соответственно сократить объем обработки ре-занием, ограничивая ее в ряде случаев чистовыми, отделочными операциями. Снижение трудоемкости механической обработки заготовок, до¬стигаемое рациональным выбором способа их изготовления, обеспе¬чивает рост производ-ства на тех же производственных площадях без существенного увеличения оборудования и технологической оснастки. Наряду с этим рациональный вы-бор способов изготовления заготовок применительно к различным производст-венным условиям определяет степень механизации и автоматизации произ-водства. Выбор вида заготовки для дальнейшей механической обработки во мно-гих случаях является одним из весьма важных вопросов раз¬работки процесса изготовления детали. Правильный выбор заготов¬ки — установление ее фор-мы, размеров припусков на обработку, точности размеров (допусков) и твер-дости материала, т. е. параметров, зависящих от способа ее изготовления,— обычно весьма сильно влияет на число операций или переходов, трудоемкость и в итоге на себестои¬мость процесса изготовления детали. Вид заготовки в большинстве случаев в значительной степени определяет дальнейший про-цесс обработки. Таким образом, разработка процесса изготовления детали может идти по двум принципиальным направлениям: а) получение заготовки, приближаю-щейся по форме и размерам к готовой детали, когда на за¬готовительные цехи приходится как бы значительная доля трудоемко¬сти изготовления детали и от-носительно меньшая доля приходится на механические цехи, б) получение грубой заготовки с большими при¬пусками, когда на механические цехи прихо-дится основная доля тру¬доемкости и себестоимости изготовления детали. В зависимости от типа производства оказывается рациональным то или иное из указанных направлений. Основными видами заготовок в зависимости от назначения деталей явля-ются: отливки из черных и цветных металлов; заготовки из ме¬таллокерамики; кованые и штампованные заготовки; заготовки, штам¬пованные из листового металла; заготовки из проката; сварные заго¬товки; заготовки из неметалличе-ских материалов. Заготовки бывают следующих типов Штучная - Одна заготовка на 1 деталь Групповая - Одна заготовка на несколько деталей Составная - Несколько одинаковых заготовок на 1 деталь. Сложная - Несколько заготовок различного типоразмера на 1 де-таль (например для труб и профиля свариваемых из кусков разной длинны) Вспомогательный -данный тип заготовки применяется только для вспомо-гательного расчета НРМ и в дальнейших расчетах не применяется. (например для расчета НРМ на покраску) Для листовой штамповки используют заготовки в ви¬де листа, полосы, ленты или профилей различного поперечного сече¬ния: труба, уголок, двутавр и т.д. Материал обычно задается конструктором в чертежах детали. Однако вид заготовки зависит не только от материала, но и от ее конструктивных форм, количества изделий. По виду заготовки различают объёмную штамповку и листовую штамповку, по температуре процесса - холодную штамповку и го-рячую. К прогрессивным способам изготовления литых заготовок отно¬сится спо-соб литья в металлические формы, который исклю¬чает процесс формовки, обеспечивает благоприятные условия охлаж¬дения, а также простоту удаления отливок из формы. Перспективно применение податливых металлических форм, изготовляемых из пакетов листовой стали, а также тонкостенных водо-охлаждаемых форм, в ко¬торых рабочая полость изготовляется в виде сменной штамповки. Кованые и штампованные заготовки изготовляют раз¬личными способами. Так, для получения заготовок деталей в единичном и мелкосе¬рийном производстве применяют ковочные молоты и гидравлические ковочные прес-сы. Заготовки характеризуются сравнительно грубым приближением к форме готовой детали и требуют больших затрат на последующую механическую обработку. Штамповка заготовок, отлитых методами центробежного и ко¬кильного литья, предназначается для изготовления заготовок типа пустотелых цилинд-ров, минуя процессы разливки стали в слитки. Метод выдавливания эффективен при совмещении его с индукционным нагревом для изготовления таких крупных заготовок, как валы, роторы. Штамповка выдавливанием позволяет получить поковки с отростками и поднутриниями близкими к конфигурации деталей. Одним из способов производства заготовок из отливок является метод виброштамповки. Преимуществом метода является создание лучших условий деформирования в связи с уменьшением внешнего трения и скорости дефор-мации. Штамповка может осуществляться в одно- и многоручьевых штампах; мелкие заготовки штампуют в мно¬гоштучных штампах. Для получения заготовок из пруткового материала высадкой ис¬пользуют горизонтально-ковочные машины. Этот способ производи¬телен и экономичен. Фасонные, а также пустотелые заготовки цилин¬дрической формы штампуют на гидравлических прессах. При штамповке на фрикционных прессах дости-гаются высокая точность изготовленных заготовок, уменьшение расхода ма-териала и высокая производительность. Так, при изготовлении заклепок про-изводительность прессов составляет до 1000 шт. в час. Точность размеров и шероховатость поверхностей штампованных загото-вок повышают холодной калибровкой и плоскостным или объем¬ным прогла-живанием (чеканкой). Плоскостную чеканку применяют для небольших уча-стков заготовок, а объемную — для заготовок небольшого размера. Заготовки можно чеканить и в горячем состоя¬нии, однако точность горячей чеканки ни-же, чем холодной. Горячую чеканку применяют преимущественно для круп-ных штампованных заготовок. Штамповкой заготовок из листового металла можно получать изде¬лия простой и сложной конфигурации: шайбы, втулки, сепараторы подшипников качения, баки, кабины автомобилей и т. д. Для этих изделий характерна почти одинаковая толщина стенок, мало отли¬чающаяся от толщины исходного ма-териала. Заготовки из круглого проката для валов в большинстве случаев более целесообразны, чем кованые или штампованные заготовки. Однако если мас-са заготовки из проката превышает массу штампов¬ки более чем на 15%, луч-ше применять штампованные заготовки. Изготовление заготовок из труб так-же является одним из раци¬ональных способов. Несмотря на то, что тонна го-рячего проката стоит в среднем в 1,5 раза меньше, чем тонна труб, тем не ме-нее эко¬номия металла при производстве деталей из труб по сравнению с из¬готовлением из круглого проката может покрыть разницу в стоимости. Максимального подобия конструктивных форм и размеров заго¬товок го-товым деталям можно достигнуть применением специальных профилей метал-ла. Применение периодического проката, т. е. проката с максимальным подо-бием заготовки и детали, обеспечивает повыше¬ние коэффициента использо-вания металла при штамповке в среднем на 10...15%. В современном машиностроении часто применяют штампо-сварные заго-товки. Наряду со штампосварными применяют также и сварно-литые за¬готовки, например при изготовлении заготовок для корпусных дета¬лей, отли-чающихся большим разнообразием конструктивных форм, размеров, массы и материалов. Заготовку делят на ряд простейших частей, получаемых литьем, а затем соединяют их сваркой. Правильный выбор заготовок можно осуществить только на основе техни-ко-экономических расчетов путем сопоставления технологи¬ческой себестои-мости детали из того или другого вида заготовки. Однако при выборе загото-вок можно руководствоваться некоторыми общими соображениями. Так, на-пример, фасонные детали, не подвер¬гающиеся ударным нагрузкам, а также растяжению и изгибу, целе¬сообразно изготовлять из чугунных отливок; фа-сонные детали, ис¬пытывающие большие напряжения,— из стальных отливок. Заготовки в виде поковок и штамповок применяют для деталей, работаю-щих преимущественно на изгиб, растяжение и кручение. Заготовки из прока-та применяют для деталей, по конфигурации приближающихся к какому-либо виду проката (круглому, квадрат¬ному, шестигранному), когда нет значитель-ной разницы в площадях сечения детали и для получения готовой формы нет необходимости снимать большой слой металла. Предварительная обработка литых и кованых заготовок предусмат¬ривает удаление окалины, заусенцев, пригара, литников, прибылей и напусков.

Припуски на механическую обработку. Основные положения. Методы определения припусков.

Назначение допусков и припусков на отливки и штамповки.

Классификация приспособлений. Установочные элементы приспособлений.

Все детали в приспособлениях делятся на группы, выполняющие одни и те же функции. Проведенная стандартизация в области оснастки уменьшила разнообразие этих деталей и объединила их в следующие группы:

Установочные элементы;

Зажимные;

Установочно-зажимные;

Силовые приводы;

Устройства, координирующие положения режущего инструмента;

Делительные устройства;

Корпуса приспособлений;

Вспомогательные элементы.

^