- •Пояснительная записка к курсовой работе по теме: «Организация и экономическое обоснование технологического процесса сварки изделия»

- •Содержание

- •1.Описание объекта производства и возможных вариантов техпроцесса.

- •2. Нормирование операций.

- •3. Расчет количества оборудования и его загрузки

- •4. Расчет численности рабочих

- •5. Планировка рабочего места для сварки

- •6. Выбор эффективного технологического процесса

- •6.1 Затраты на основные материалы

- •6.2. Расчет фонда заработной платы и отчислений на социальные нужды

- •6.3 Затраты на амортизацию оборудования, ремонт и обслуживание

- •6.6 Затраты на технологическую электроэнергию.

- •6.7 Расходы на использование площади

- •6.8 Прочие цеховые расходы

- •6.9 Технологическая себестоимость сравниваемых вариантов

- •6.10 Расчет капитальных вложений

- •6.11 Расчет чистой прибыли и рентабельности

- •7. Технико-экономические показатели сравниваемых вариантов

- •Литература

Министерство Образования Республики Беларусь

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Экономики и организации машиностроительного производства»

Пояснительная записка к курсовой работе по теме: «Организация и экономическое обоснование технологического процесса сварки изделия»

Исполнитель А.М. Мартинович

ст.гр.104819

Руководитель В.И. Василевич

Минск 2013

Содержание

1.Описание объекта производства и возможных вариантов

техпроцесса………………….………………….…………………...3

2. Нормирование операций………………….………………………...7

3. Расчет количества оборудования и его загрузки………………….9

4. Расчет численности рабочих………………….…………………...11

5. Планировка рабочего места для сварки ……..…………………...12

6. Определение величины инвестиций………………….…………..13

7. Основные технико-экономические показатели сравниваемых вариантов технологического процесса ……...……………………...26 Литература………………….………………….……………………...27

1.Описание объекта производства и возможных вариантов техпроцесса.

Производственная годовая программа-2100 штук.

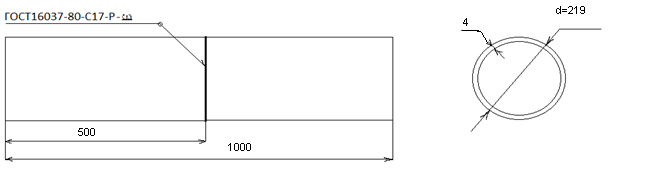

По условию проекта необходимо сварить встык трубы из стали марки 12Х18Н9Т, имеющие следующие размеры:

Длина трубы 1000 мм.

Длина секции 500 мм.

Диаметр 219 мм.

Толщина стенки 4 мм.

Рисунок 1. Эскиз сварной конструкции

12Х18Н9Т - коррозионно-стойкая жаропрочная сталь производства сварных конструкций.

Использование в промышленности: применяется в сварных конструкциях, работающих в контакте с азотной кислотой и другими средами окислительного характера; в некоторых органических кислотах средней концентрации, органических растворителях, атмосферных условиях и т.д. Изготавливают емкостное, теплообменное и другое оборудование. Для изготовления сварных конструкций в криогенной технике при температуре до —269 °С. Сталь выплавляют в дуговых электропечах.

Для теплоустойчивых сталей, применяемых в сварных конструкциях, необходима последующая ТО, состоящая из закалки или нормализации с последующим высоким отпуском.

Выбранные электроды должны гарантировать получение металла шва с характеристиками теплоустойчивости и высокой стойкостью против образования холодных трещин.

Сварка выполняется постоянным током обратной полярности.

Перед сборкой поступившие конструкции должны подвергнуться тщательному внешнему осмотру, чтобы убедиться в отсутствии расслоений, вмятин, забоев. Особенно тщательно следует осмотреть места наложения сварных швов и прилегающие к ним поверхности металла. При необходимости непосредственно перед сваркой кромки собранных под сварку элементов следует просушить пламенем газовой горелки. При сборке конструкции используем прихватки. Для сборки элементов конструкции из стали 12Х18Н9Т длинна прихваток не должна превышать 50мм при расстоянии между прихватками не менее 500мм. Прихватки должны выполняться теми же сварщиками, которые будут сваривать эти конструкции. Сталь 12Х18Н9Т обладает хорошей технологичностью при горячей пластической деформации. Однако при горячей обработке необходимо принимать во внимание конкретный химический состав данной плавки, имея в виду содержание 8-феррита. Особые меры предосторожности следует принимать при деформации литого металла. Во избежание образования неисправимых дефектов - рванин рекомендуется слитки сталей 12Х18Н9Т при содержании 20 % 8-феррита и более нагревать не выше 1240-1250 °С, при содержании 16-19 %-не выше 1255 °С и при содержании до 16 % - до 1270 °С. Температурный интервал обработки давлением деформированного металла составляет 1180-850 °С. Скорость нагрева и охлаждения не лимитируется. В холодном состоянии обе стали допускают высокие степени пластической деформации. Для снятия напряжений и улучшения стойкости сварных соединений кроме закалки сварные конструкции подвергают стабилизирующему отжигу при 850-900°С.

При толщине стали свыше 20 мм предварительный подогрев следует производить во всех случаях независимо от температуры окружающего воздуха. Температурные ограничения и условия обязательного предварительного подогрева стали перед сваркой необходимо соблюдать также при выполнении прихваток и приварке временных приспособлений. Перед наложением каждого слоя металл предварительно подогревают до 2800С.

Сварку ведут без перерыва до получения шва требуемых проектных размеров. При вынужденном перерыве металл в зоне сварки снова подогревается до 280 °С. Конструкции, особенно из стали большой толщины, необходимо сваривать способами, обеспечивающими уменьшение скорости охлаждения металла шва — каскадом, секциями, двойным слоем.

Базовый вариант

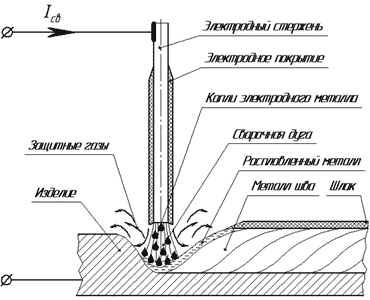

Способ сварки по условию проекта -ручная дуговая сварка покрытыми электродами по ГОСТ5264-80.

Рисунок 2. Ручная дуговая сварка покрытыми электродами, схема процесса.

Сварка покрытыми электродами - наиболее распространенный способ, так как позволяет варить в любых пространственных положениях и труднодоступных местах. Недостатки: малая производительность, зависимость качества шва от практических навыков сварщика. Сущность метода: при ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 2). Кристаллизация основного металла и металла электродного стержня образует сварной шов

Проектный вариант

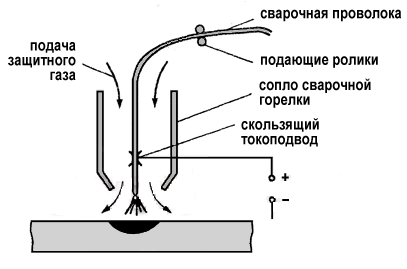

Механизированная сварка в среде углекислого газа по ГОСТ14771-76.

Рисунок 3. Механизированная сварка, схема процесса

При сварке в зону дуги через сопло непрерывно подается защитный газ. Теплотой дуги расплавляется основной металл и если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. Схема процесса механизированной сварки представлена на рис.3. В качестве защитных газов применяется углекислый газ СО2.

Механизированная сварка в различных ее видах во многом выигрывает ручную и в плане производительности. Применение механизированной сварки сплошной проволокой в защитных газах позволяет увеличить производительность выполнения сварочных работ по сравнению со сваркой штучными электродами до трех раз. Механизированная сварка способна также значительно повысить качество выполнения сварочных работ: правильно подобранные порошковые проволоки способны обеспечить лучшее формирование шва, более высокие показатели пластичности и ударной вязкости, оптимальный химический состав металла шва.