- •Техническая характеристика и конструктивные особенности буровой установки зиф-1200мр/к.

- •§ 3. Двойные колонковые снаряды (дкс)

- •§ 4. Колонковое бурение с гидравлическим транспортом кернов на поверхность

- •Билет 10

- •Вертлюги-амортизаторы, вертлюжные скобы и их назначение.

- •5. Порядок проверки машинистом буровой установки состояния техники безопасности при приемке и сдаче смены.

- •Билет 11

- •1. Стадии разведки месторождений полезных ископаемых.

- •4.Понятие о балансе рабочего времени и его составляющих.

- •5.Меры безопасности при извлечении керна из колонковой трубы.

- •Классификация при для колонкового бурения.

- •5.Меры безопасности при ликвидации аварий.

- •3. Техническая характеристика и конструктивные особенности бурового насоса нб4-320/63.

- •4. Технология алмазного бурения в трещиноватых породах.

- •Билет 15

- •5Вопрос- Правила т. Б. При обслуживании бурового насоса

- •5 Вопрос- Правила т. Б. При обслуживании бурового насоса

- •1 7 Билет

- •18 Билет

- •Билет №19

- •2.Эксплуатируют трубы с приваренными замками согласно руководству по эксплуатации, входящему в комплект поставки.

- •3. Механизмы подач:

- •5.Правила безопасности обслуживания мешалки.

- •Билет №20

- •1. Аварии, возникающие при бурении, можно разделить на четыре группы:

Билет№1

(1). Классификация и краткая характеристика пород по происхождению

Основные физико-механические свойства пород зависят от комплекса геологических факторов, связанных с их происхождением, составом и строением, которые они приобрели под действием физико-геологических процессов в период литогенеза, т.е. формирования. Все горные породы по происхождению делятся на магматические, осадочные и метаморфические.

Магматические горные породы подразделяются на излившиеся и глубинные. Излившиеся (эффузивные) породы (базальты, диабазы, андезиты, порфириты, липариты, фельзиты) характеризуются мелкозернистой стекловатой или порфировой структурой и имеют повышенную прочность, пониженные абразивные свойства. Глубинные (интрузивные) породы (граниты, сиениты, диориты, габбро, перидотиты и др.) имеют крупнокристаллическую структуру и обладают меньшей прочностью, повышенной абразивностью.

Магматические горные породы, состоящие в основном из твердых минералов, имеют высокую твердость, абразивность и низкую буримость. Породы этой группы бурят в основном алмазными коронками, дробью, а также гидро- и пневмоударниками.

Осадочные горные породы непостоянны по свойствам и характеризуются меньшей прочностью, чем магматические. Среди пород осадочного комплекса рыхлые — образования, у которых частицы не имеют связи (пески, гравий, галечники), пластичные (глина, глинистые образования) и твердые породы, близкие по своим механическим свойствам магматическим (известняки, доломиты, песчаники, алевролиты, конгломераты и др.).

Породы этого комплекса хорошо бурятся твердосплавными коронками, но те из них, которые имеют повышенное содержание кварца, других рудных минералов или сцементированы карбонатным и еще более твердым цементом, бурят алмазным способом.

Метаморфические горные породы образовались из изверженных и осадочных пород под действием очень больших давлений и высоких температур. К ним относятся гнейсы, сланцы, кристаллические кварциты, джеспилиты, роговики, скарны, мраморы и др. Эти породы в зависимости от характера процесса метаморфизма могут приобретать повышенную или пониженную прочность, переходить в рыхлое, раздробленное или твердое монолитное состояние.

Кристаллические сланцы, мраморы, филлиты легко бурить твердосплавными коронками. Эффективное бурение таких кварцевых пород, как роговики, кварциты, джеспилиты, возможно с применением алмазных коронок, ударно-вращательного и термического способов бурения.

Скарны отличаются большим разнообразием минерального состава и размером зерен. Физико-механические свойства и буримость их непостоянны.

Классификация горных пород по буримости

Под буримостью понимают способность горной породы разрушаться под действием различных породоразрушающих инструментов. Буримость определяется величиной углубки в данной породе за единицу чистого времени бурения и измеряется в метрах в час, сантиметрах в минуту или миллиметрах в минуту.

Буримость - величина непостоянная и зависит от физико-механических свойств пород, стойкости породоразрушающих инструментов, состояния технологии бурения, организации работ, квалификации обслуживающего персонала и т. д. С изменением и совершенствованием технической оснащенности геологических организаций изменяется и буримость горных пород.

Буримость горных пород определяется механической прочностью, твердостью и абразивностью. Механическая скорость или буримость пород изменяется во времени. Это связано с абразивным износом породоразрушающего инструмента. Буримость зависит от зернистости породы и значительно уменьшается с уменьшением величины зерен, так как минеральные зерна малых размеров обладают большей относительной механической прочностью, чем крупные частицы. Так, крупнозернистые граниты имеют более высокую буримость, чем мелкозернистые. Буримость также зависит от количества и твердости цемента. Например, песчаники с кремнистым цементом бурятся значительно медленнее, чем песчаники с известковым цементом. Буримость горных пород во многом зависит от текстурных признаков, определяющих их анизотропность.

Большинство пород в результате воздействия на них горообразовательных процессов имеют различные физико-механические свойства во взаимно перпендикулярных направлениях, ориентация которых связана с направлением слоистости, сланцеватости, кливажа, трещиноватости и т. п. Такие породы называются анизотропными.

По данным Е. Ф. Эпштейна у анизотропных пород минимальная твердость Р1, а следовательно, наибольшая буримость, наблюдается в направлении перпендикулярном напластованию. В направлении падения твердость увеличивается и имеет наибольшее значение Р2 в направлении параллельном напластованию. Отношение большей твердости к меньшей P2/P1 называется степенью анизотропности, которая в разных породах изменяется от 1 до 1,75.

Буримость горных пород зависит также от способа бурения, а вернее способа разрушения горных пород, который определяется применяемым породоразрушающим инструментом и характером приложения нагрузок (статическое, динамическое или комбинированное). Поэтому для различных способов бурения разработана своя классификация горных пород по буримости.

Так, при вращательном способе бурения все породы разбиты на двенадцать категорий, при ударном — на семь, при разведке россыпей — на шесть, при ручном ударно-вращательном бурении - - на пять категорий и т. д. Причем классификации горных пород разрабатываются так, чтобы их шкала по физико-механическим свойствам оставалась постоянной, а шкалу буримости можно было изменять по мере совершенствования техники и технологии бурения. Это позволяет объективно оценивать уровень технического прогресса и совершенствовать производственные процессы.

(2).Назначение и конструкция бурильных труб.

По мере углубления скважины создание осевой нагрузки, передача крутящего момента и подвод очистного агента с поверхности на забой осуществляются через колонну бурильных труб.

(3).

(4).

(5). Безопасность при СПО бурильных труб.

Машинист постоянно находится за рычагами лебедки, включает ее после отхода помощника на безопасное расстояние.

Не допускать подхвата свечи элеватором.

Присоединение элеватора на полу вышки.

Во время движения талевой системы помощник отходит от устья на расстояние 1−1,5 м.

Очистка бур труб от глинистого раствора производится специальными приспособлениями.

Необходимо проверять надежность крепления наголовника.

При СПО на вынос кольцевой элеватор должен смотреть прорезью вниз.

Ключ−патрубок 2 м, сопряжение 0,2 м.

Контролировать грузоподъемность трубодержателя масса бурильной колонны.

Причины Н.С. при СПО. 39% всех случаев при СПО.

Неисправность подкладной вилки − износ, заусеницы (при подъеме вилка не вытаскивается).

Держит вилку за основание рукоятки.

Не отцентрирован труборазворот.

Несогласованность.

Неправильная установка обсадных труб.

Различная длина свеч.

Не завели свечу за палец.

Машинист не видит устье и место помощника.

Вынос свечи прорезью вверх.

Протектора > 80 мм у МЗ 50/80. Подхват свечи.

Надевание и снятие элеватора при движении.

Проскальзывание ключа, соскальзывание патрубка, неожиданный разворот.

Использование нестандартных замков, неисправных подкладных вилок.

Зев разработан на 2,5 мм у ведущих вилок.

Разворот одновременно механизмом и шарнирными ключами.

Билет№2

(1). Геолого-технический наряд (ГТН)

ГТН — это основной документ, которым руководствуется буровая бригада. Забуривание и бурение скважины запрещается без ГТН согласно «Правилам безопасности при геологоразведочных работах». ГТН выдается на каждую глубокую скважину или группу мелких скважин.

ГТН состоит из двух частей геологической и технической. Геологическую часть наряда составляет геологический персонал (участковый геолог). В процессе бурения геолог обязан по мере углубления скважины уточнять и пополнять фактический разрез, проставлять выход керна. В геологической части проекта особое внимание уделяется определению глубины залегания полезного ископаемого. Успех качественного перебуривания полезного ископаемого, требующего специальных технических средств (ДКТ, ГКН и т. д.) и особого режима бурения, зависит от того, насколько точно будет определена глубина контакта вмещающих пород с кровлей полезного ископаемого. Для этого геолог указывает в ГТН характерные признаки (маркирующие пласты).

Техническая часть ГТН разрабатывается техническим персоналом — инженерами-технологами, инженерами по бурению. При составлении ГТН учитывается опыт бурения предыдущих скважин, чтобы конструкции скважин и режимные параметры обеспечили требуемое качество, максимальную скорость и минимальные затраты. Главное внимание уделяется выбору технических средств и разработке режимов бурения по полезному ископаемому. В процессе бурения, особенно в слабоизученном геологическом разрезе, должны уточняться и исправляться технические и технологические параметры. ГТН утверждается главным инженером ГРП или ГРЭ и выдается буровому мастеру для руководства и исполнения. Перед началом работы бригада детально изучает ГТН и руководствуется им в процессе работы. ГТН вывешивается в буровом здании.

(2). Типоразмеры: 34,42,54,68

(3).

(4).

(5). Производственный травматизм и его причины:

организационные и технические

Организационные: неподготовленность рабочего места неисправное оборудование. инструмент. средства защиты, транспорт Оборудование и инструмент не соответствуют. Отсутствие средств защиты, инструмента, оборудования.

Технические: конструктивные недостатки оборудования. инструмента и средств т. б. Отсутствие средств механизации работ Несовершенство технологии работ. Несоответствие условий работ. Несоответствие объекта работ. Заводские дефекты оборудования, инструмента.

Прочие: неосторожность, нездоровье, стихия, биологические факторы

Производственный фактор, действие которого на работника приводит к травме наз. опасным, а к заболеванию – вредным. Производственной травмой наз травма, полученная работающим на производстве. Производственным травматизмом наз. совокупность производственных травм.

Опасные производственные факторы для буровых работ: опасность поражения механизмом и инструментом, электротоком, вредные производственные факторы – производственный шум и вибрация, поверхностно-активные химические вещества. ЗАГАЗОВАННОСТЬ ВОЗДУХА

Билет№3

(1).

(2). Утяжеленные бурильные трубы (УБТ)

УБТ— важнейшее звено нижней части бурильной колонны, облегчающее ее состояние и работу. При отсутствии УБТ колонна бурильных труб, передающая своим весом осевую нагрузку, находится в сжатом состоянии и знакопеременный изгиб — главная причина обрывов в нижней ее части. УБТ концентрированно передают осевую нагрузку породообразующему инструменту, увеличивают жесткость нижней части колонны, что способствует уменьшению ее искривления. Причем потери осевой нагрузки резко снижаются по сравнению с передачей ее бурильной колонной и скорость бурения увеличивается.

Вес (соответственно длина) колонны УБТ должен быть такой, чтобы на 25—50 % превосходить требуемую осевую нагрузку. Избыточный вес УБТ позволяет дополнительно увеличить силы растяжения в колонне бурильных труб, что обеспечивает вертикальное расположение породоразрушающего инструмента относительно центра вращения, уменьшает отклонение замков от оси бурового снаряда, значительно снижая в конечном итоге усталостный износ элементов бурильной колонны. Кроме того, большая вращающаяся масса колонны УБТ действует как маховик, кинематическая энергия которой сглаживает и поглощает кратковременные прихваты, толчки и т. д.

(3). Вращатель бурового станка – это механизм, предназначенный для передачи крутящего момента и осевого усилия бурильному валу (бурильным трубам). Для бурения скважин наиболее широкое применение нашли вращатели шпиндельного, роторного и подвижного типов.

Вращатели шпиндельного типа применяются в основном при бурении скважин небольшого диаметра в крепких горных породах, где требуются высокие частоты оборотов породоразрушающего инструмента, невысокие скорости подачи и возможность установки вращателя под различными углами к горизонту.

Роторные вращатели применяются обычно при бурении скважин большого диаметра в мягких и средней твердости породах, где необходима большая величина скорости подачи и передача больших кругящих моментов.

Подвижные вращатели используют, как правило, на самоходных буровых установках для бурения неглубоких скважин малого и среднего диаметра в породах различной твердости.

(4).

(5).

Билет№4

(1).

(2). Элеватор является грузоподъемным устройством, предназначенным для захвата и удержания бурильных труб при проведении спуско-подъемных операций (СПО).

В практике бурения геологоразведочных скважин на твердые полезные ископаемые наиболее широко используют полуавтоматические элеваторы, для которых характерно следующее:

при подъеме труб из скважины элеватор надевают на извлекаемую бурильную свечу вручную, а отсоединяется элеватор от свечи автоматически в момент установки её нижнего конца на подсвечник;

при спуске труб в скважину элеватор надевают на нижнюю часть бурильной свечи вручную, верхний же конец свечи элеватор захватывает автоматически, после подъема свечи лебедкой бурового станка.

По конструктивному устройству и принципу действия полуавтоматические элеваторы подразделяются на два типа:

элеваторы, обеспечивающие проведение СПО с применением наголовников;

элеваторы, обеспечивающие проведение СПО без наголовников.

Наибольшее распространение в геологоразведочной практике получили полуавтоматические элеваторы МЗ-50-80-1, работающие в комплекте с наголовниками, и Э-18/50, работающие без наголовников.

Элеватор МЗ-50-80-1 (плакат 2) состоит из серьги, корпуса, замка и защелки. Серьга включает в себя собственно серьгу и приваренные к ней отражатель и бобышку. Пластина отражателя препятствует входу верхнего конца бурильной свечи в пространство между серьгой и корпусом элеватора и способствует отсоединению элеватора от свечи, извлеченной из скважины и установленной нижним концом на подсвечник.

Серьга 1 шарнирно соединяется с корпусом 2 при помощи пальцев и может поворачиваться относительно корпуса в пределах, ограниченных бобышкой (5-8 от вертикальной оси при повороте серьги в сторону зева корпуса элеватора и 42-48 - при повороте в противоположную сторону).

Корпус элеватора - подковообразной формы, имеет цилиндрическую расточку с опорным буртом в нижней части для захвата свечи за наголовник. Фронтальный вырез (зев) в теле корпуса обеспечивает возможность надевания элеватора на свечу и его снятия со свечи. При спуске свечи в скважину зев корпуса элеватора перекрывается замком 3

Замок 3 включает в себя подпружиненный вертикальный шкворень, жестко соединенный при помощи штифта с горизонтальной осью, на которой размещается ролик. В закрытом положении замок фиксируется защелкой 4.

Для того, чтобы отвести замок (открыть зев), необходимо у си ли-ем руки отклонить ролик в сторону цилиндрической расточки в корпусе и повернуть защелку 4 по часовой стрелке (при виде сверху). После снятая усилия руки с замка 3, последний усилием пружины кручения, закрепленной на шкворне, повернется до упора шкворня в ограничительный штифт, запрессованный в корпус.

Наголовник к элеватору M3-50-SO-1 (плакат 2) состоит из корпуса 2, стержня 5, фиксатора б, головки 7.

Корпус 2 наголовника имеет окно для надевания сбоку на замок или ниппель, а также опорный бурт, за который наголовник подхватывается элеватором в процессе проведения СПО.

Цилиндрические сверления в верхней части корпуса обеспечивают возможность осевого перемещения стержня, имеющего в нижней части конусное или цилиндрическое утолщение (в зависимости от типа резьбы замка или ниппеля), а в верхней части - при помощи резьбы и сварки соединяющегося с головкой. Конец фиксатора 6, закрепленного в корпусе, входит в специальный Г-образный паз на стержне 5.

Наголовник надевают на верхние прорези замка (ниппеля) при верхнем положении стержня, после чего стержень опускают вниз, при этом нижняя часть входит внутрь расточки в замке или ниппеле под резьбу и препятствует отсоединению наголовника от свечи. Стержень, опущенный в нижнее положение, необходимо повернуть за головку на 180 по часовой стрелке, чтобы предупредить его самопроизвольное приподнятие в процессе СПО. Для снятия наголовника с замка или ниппеля необходимо предварительно повернуть стержень на J 80 против часовой стрелки, после чего поднять стержень вверх.

Подъем бурильных труб из скважины производят с открытым зевом корпуса элеватора, а спуск в скважину — с зевом, перекрытым замком 3.

Правила ТБ с МЗ 50/80.

Перед пуском МЗ в работу надо осмотреть протекторные кольца и муфты замков.

Диаметр протектора не более 80 мм.

Запрещается использовать нестандартные муфты.

Подвешивать элеватор к вертикальной скобе.

Запрещается надевать и снимать наголовник при движении элеватора.

Не производить расходку снаряда при открытом затворе.

(3). Глиномешалки. В практике разведочного бурения наиболее распространенным техническом средством для приготовления промывочных жидкостей являются механические мешалки лопастного типа, которые представляют собой металлическую емкость цилиндрического или овального сечения, внутри которой находятся один или два вала лопастями»

По расположению емкости (валов) механические мешалки лопастного типа делятся на горизонтальные и вертикальные.

Фрезерно-струйные мельницы (ФСМ) являются разновидностью механических мешалок.

ФСМ используются для приготовления промывочных жидкостей из комовых глин и глинопорошков, то есть, так же как и лопастные мешалки, являются универсальными.

Принцип действия ФСМ заключается в следующем. Глина и вода, непрерывно подаваемые в приемный бункер мельницы, захватываются лопастями вращающегося ротора и отбрасываются на диспергирующую плиту. При перемещении вдоль диспергирующей плиты происходит первичное измельчение глинистых частиц. Дополнительное, более тонкое их измельчение, осуществляется при ударе струй, выбрасываемых лопастями ротора, о выходную решетку, а также при последующем перемещении раствора вдоль решетки и прохождении его через её отверстия.

Гидравлические мешалки. В нашей стране из гидравлических мешалок наиболее широко используются мешалки эжекторного типа, предназначенные для приготовления промывочных жидкостей из порошкообразных материалов,

Гидравлическая мешалка эжекторного типа в общем виде состоит из воронки 1 для загрузки глинопорошка, камеры смешения 4 с соплом 5, бака 2 со сливным патрубком 6 и общей сварной рамы 3.

Принцип работы мешалки эжекторного типа заключается в следующем. В камеру смешения через сопло под давлением 3-4 МПа по дается вода. В результате истечения воды из насадки с высокой скоростью в камере смешения создается разряжение, благодаря чему в неё из воронки засасывается глинопорошок. Образовавшаяся суспензия поступает в бак и ударяется о специальный башмак, что способствует измельчению агрегатов глины и более интенсивному перемешиванию их с водой. Готовая промывочная жидкость отводится в приемную емкость через сливной патрубок 6.

Достоинством гидравлических мешалок эжекторного типа является простота конструкции и высокая производительность, однако качество приготавливаемой в них промывочной жидкости ниже, чем в механических мешалках лопастного типа.

(4). Алмазные коронки

Однослойные – VI-IX категории

Импрегнированные – X-XII категории, однородные.

Многослойные – IX-XI категории

В очень крепких породах – применяют импрегнированные, с небольшим выпуском алмазов коронки.

(5). Обязанности машиниста при обнаружении опасности зависит от источника опасности.

При неисправном оборудовании и инструменте – прекратить работу пока не будет устранена опасность или произведена замена оборудование и инструмента.

При газопроявлении:

Отключить питание электрооборудования

Заглушить двигатели

Не курить

Потушить топки печей

Сообщить руководству

Вызвать медиков, пожарных и спец часть

Прекратить работу и удалиться

Закрыть движение на дорогах

При смене бригады - обязан предупредить принимающего смену и делать запись в журнале об имеющихся неисправностях оборудования.

Билет5

1. Виды осложнений. Особенности бурения в интервале многолетнемерзлых пород.

А. осложнения вызванные неправильным выбором или нарушением технологических свойств промывочных жидкостей

Б. бурение скважин в водо и теплочувствительных породах

В.бурение в скважинах в условиях низких и повышенных пластовых давлений. ( в условиях поглощений, геотермальных скважин)

Г. осложнения связанные с ошибками проектирования и нарушением технологии бурения скважин(прихват бурового инструмента, желобообразование, прижег ПРИ)

2. назначение и типоразмер обсадных труб. Требования, предъявляемые к обсадным трубам.

Обсадные и колонковые трубы

Для крепления скважины при бурении на твердые полезные ископаемые применяются гладкоствольные цельнотянутые стальные обсадные трубы по ГОСТ 6238-77. Аналогичные трубы используются также и в качестве одинарных колонковых труб.

Предусмотрены модификации обсадных и колонковых труб по способам соединения:

ниппельные (тип НС) соединяемые посредством ниппелей, имеющих на обоих концах наружную резьбу;

приварные (тип П) соединяемые между собой способом «труба в трубу». При необходимости соединительные муфты к трубам поставляются по отдельному заказу.

Технические данные этих труб приведены ниже

Технические данные обсадных и колонковых геологоразведочных труб (размеры — мм)Параметры Значения параметров для труб

безниппельных обсадных(приварные) ниппельных обсадных колонковых

Назначение Для сборки в гладкоствольные обсадные колонны соединением «труба в трубу», применяемые для крепления скважин алмазного бурения Для соединения при помощи ниппелей в гладкоствольные обсадные колонны, применяемые для крепления скважин неалмазного бурения Для включения в одинарные колонковые наборы, состоящие из одной или нескольких соединяемых между собой ниппелями колонковых труб, применяемых для отбора керна при бурении на твердые полезные ископаемые

Наружный диаметр и толщина стенки труб 33,5 х 3,0; 44 х 3,5; 57 х 4,5; 73 х 5,0; 89 х 5,0 33,5 хЗ,О; 44x3,5; 57x4(4,5); 73 х 4(5,0); 89 х 4,5(5,0); 108 х 4,5(5,0); 127 х 5; 146 х 5 25 х 3; 33,5 х 3; 44x3,5; 57 х 4(4,5); 73 х 4(5,0); 89 х 4,5(5,0); 108 х 4,5(5,0); 127 х 5; 146 х 5

Наружный и внутренний диаметры ниппелей — 57 х 46,5; 73 х 62; 89 х78; 108 х 95,5; 127 х 114,5; 146 х 134 33,5 х24,5; 44x34; 57 х 46,5; 73 х 62; 89x78; 108x95,5; . 127 х 114,5; 146 х 134

Диаметр скважин, в которые опускаются обсадные и колонковые трубы (соответственно) 36 (35); 46; 59; 76; 93 36 (35); 46; 59; 76; 93; 112; 132; 151 26; 36 (35); 46; 59; 76; 93; 112; 132; 151

Длина трубы Немерная длина в диапазоне длин 1000-1500; 1500 -3500; 4000-6000 Мерная длина кратная 1500

3. техническая характеристика и конструктивные особенности станка СКБ-4

Начальный диаметр, мм- 151; угол бурения 60-90; тип вращателя – шпиндельный; частота вращения 155, 280, 390, 430, 680, 710, 1100, 1615; диаметр проходного отверстия шпинделя 57; диаметр бурильных труб 54, 50, 42; механизм подачи поршневой гидравлический с автоперехватом; длинна хода подачи 400; максимальное усилие подачи кН вниз-40, вверх-60; грузоподъемность лебедки кН-25.

Конструктивные особенности: высокая частота вращения шпинделя и рациональное распределение диапазона скоростей; плавность подачи бурового инструмента с помощью новой гидросистемы с напорным золотником и дросселем на сливе; возможность бурения ССК, для чего увеличен диаметр проходного отверстия шпинделя; установка указателя давления на забой, вольтметра и киловаттметра, которые обеспечивают достаточную информацию о технологическом процессии. В станке применены автомобильная коробка скоростей и муфты сцепления автомашины ЗИЛ-131, имеющие высокую надежность

4. область рационального применения шнекового бурения. Технология шнекового бурения.

Для бурения скважин в мягких и рыхлых породах используются вибрационный, шнековый медленно-вращательный и ударно-забивной методы, которые применяются при геологических поисках и картировании, инженерно- геологических изысканиях, гидрогеологических исследованиях, разведке стройматериалов и частично в сейсморазведке.

Шнековое бурение позволяет совместить проходку с удалением породы с забоя без применения промывки или продувки. Буровой инструмент для шнекового бурения состоит в основном из комплекта шнеков и буровых долот Основными конструктивными элементами долота для бурения в мягких породах являются корпус, который может быть литым или выполнен из трубы, н две-три лопасти. Рабочие грани лопастей или армируют пластинками твердого сплава ВК8, или наплавляют порошкообразными твердыми сплавами. Режущие лопасти либо приварены к корпусу, либо могут соединяться с ним па винтах, что позволяет заменять лопасть при ее износе. Работа до- лога складывается из трех одновременно происходящих операций: внедрение рабочей части в породу под действием осевой нагрузки, срез породы при вращении, подача разрушенной породы на спираль шнека.

Разрушенная порода на спираль шнека подается долотом при наличии подпора нижних слоев породы. Долото охлаждается непосредственно горной породой, в которую оно внедряется. Конструкция долота для шнекового бурения должна отвечать следующим требованиям: 1) режущие лопасти долота максимально приближены к спирали шнека; 2) переход с лопастей долота на спираль шнека плавный, что способствует эффективному удалению породы с забоя. Для ограничения максимальной толщины снимаемой стружки породы и предотвращения образования породных пробок на спиралях шнека над режущими элементами долота предусматривается ограничительный диск или сектор, способствующий обеспечению равномерной подачи.

Шнек представляет собой трубу с нав-итой на ней спиралью. Спираль получают путем навивки стальной ленты на специальную винтовую опргвку, закрепленную в шпинделе токарного станка. Спираль надевают на трубу шнека, растягивают до нужного шага и приваривают. К концам трубы приваривают наконечники различных типов для соединения шнеков друг с дру- г а Применяют шестигранное, резьбовое и шпоночно-шлицевое соединения шнеков. Шпоночно-шлицевое соединение позволяет использовать полые шнеки которые предназначены для бурения колонковым способом с промывкой, проведения откачек воды, отбора проб грунтоносами, статической и динамической пенетрации, зарядки сейсмических скважин.

5. ответственность машиниста буровой установки за нарушение правил безопасности.

При нарушении правил безопасности машинист буровой установки может: 1 лишится должности и понижен в должности.2 лишен премии. 3 получить административный штраф. 4 при более серьезных нарушениях может быть уволен с предприятия.

Билет 6

1. особенности бурения скважин в зонах катастрофического поглощения промывочной жидкости.

В зависимости от интенсивности поглощений, степени раскрытия трещин используют разные приемы предупреждения и ликвидации поглощений

В устойчивых трещиноватых породах и при наличии технической воды проходку скважин можно проводить с промывкой водой без выхода ее на поверхность, если при этом не происходит зашламование ствола скважины и обеспечивается нормальное охлаждение породоразрушающего инструмента. При локальных трещинах промывку продолжают до их заполнения и восстановления циркуляции (от 8 до 24 ч).

Техническую воду заменяют стабилизированным глинистым раствором чаще всего при проходке поглощающих и одновременно неустойчивых пород, склонных к обвалам и обрушениям (зоны тектонических нарушений и т. п.).

В трещиноватых породах с раскрытием трещин до 3 мм определенный эффект дают растворы высоких фильтрационных свойств с недиспергированной твердой фазой, в качестве которой используются чешуйчато-пластинчатые, волокнистые и гранулированные наполнители. При частичном поглощении (раскрытие трещин до 3 мм) и росте механической скорости бурения по поглощающим породам до 60 % в раствор рекомендуется вводить до двух видов наполнителей: древесные опилки, слюду-чешуйки, ореховую скорлупу, резиновую крошку с размерами до 1 мм в количестве от 2 до 5 кг/м3. При вскрытии зоны поглощений с каналами ухода (раскрытие до 10 мм) и увеличении механической скорости до 4 раз (возможны небольшие провалы бурового инструмента) следует вводить до трех видов наполнителей: чешуйчато-пластинчатые, волокнистые и гранулированные. Общее их количество в промывочной жидкости не должно превышать 7%.

Максимальный размер используемых наполнителей определяется площадью проходных каналов, по которым наполнители доставляются к месту твердения, и каналов поглощения. Поэтому область использования наполнителей, вводимых в промывочную жидкость в процессе циркуляции по скважине, при разведочном бурении сравнительно ограниченна. Следует иметь в виду, что волокнистые и гранулированные упругие наполнители — поролон, крошка резины, коагулированные и вулканизированные латексы, гранулированные древесные опилки и др.— способны деформиро* ваться при незначительных нагрузках и образовывать плотные непроницаемые перегородки даже в тех случаях, когда их размеры превышают размеры каналов фильтрации промывочной жидкости в породе. Перспективны наполнители в виде гранул, способные к увеличению в объеме при взаимодействии с промывочной или пластовой жидкостью.

Переход на промывочную жидкость с целью профилактики поглощений обычно начинают заблаговременно — за 10—20 м

2. назначение колонковых труб. Типы колонковых труб. Типоразмеры колонковых труб.

3.Техническая характеристика и конструктивные особенности самоходной буровой установки УРБ-3А3.

Буровая установка УРБ-3А3.13 монтируется на шасси высокой проходимости Урал-4320-1912-30 и имеет все конструктивные особенности буровой установки УРБ-3А3.02 от которой отличается автономным дизельным двигателем ЯМЗ-236 с КПП и пневмосистемой для облегчения управления буровой установкой.

Буровые установки УРБ-3А3.02, УРБ-3А3.13, УРБ-3А3.051 имеют следующие достоинства:

пневматическое управление основным механизмами (УРБ-3А3.13, 051), которое повышает оперативность и уменьшает усилие на рычагах управления, а ручное дублирование обеспечивает высокую надежность управления установкой;

широкий диапазон скоростей на лебедке и роторе позволяет успешно вести подбор режима бурения скважин;

имеющиеся на установке средства механизации создают удобства в работе и повышают безопасность труда, облегчают вспомогательные и ремонтные работы, сокращают время их проведения (гидравлические опоры рамы буровой установки, приспособление для развинчивания бурильных труб, приспособление для выноса штанги, грузоподъемное устройство для ремонтных работ, устройство для продувки бурового рукава воздухом и др.).

Буровые установки УРБ-3А3 имеют высокую производительность, простоту в управлении, надежность, удобство в обслуживании и ремонте.

Технические характеристики

Буровые установки УРБ-3А3.02УРБ-3А3.13 УРБ-3А3.051

Грузоподъемность, кН (тс) 200 (20) 200 (20)

Условная глубина бурения, м:

- трубами диаметром 60,3-63,5 мм 700-600 700-600

- трубами диаметром 73-89 мм 400-300 600

Рекомендуемый диаметр бурения трубами, мм: 60,3-63,5 60,3-63,5

- начальный, мм 243 243

- конечный, мм 93 93

Силовой привод Автономный дизельный двигатель ЯМЗ-236 (УРБ-ЗАЗ.02) или ЯМЗ-236 с коробкой передач (УРБ-ЗАЗ.13) Автономный дизельный двигатель ЯМЗ-238 с коробкой передач

Потребляемая мощность, кВт (лс) 88(120) 141(192)

Лебедка:

- тип 2-х барабанная 2-х барабанная

- скорость подъема бурового снаряда, м/с 0,2:1,48 0,168:1,88

Мачта:

- тип Складывающаяся с открытой передней гранью Складывающаяся с открытой передней гранью

- расстояние от стола ротора до кронблока, м 15,5 15,5

- длина бурильной свечи, м 12 12

Ротор: Р410 РК410

- диаметр проходного отверстия стола, мм 410 410

-максимальный момент силы, Н-м (кгс-м) 7850(800) 7850(800)

- основные частоты вращения, с-1 (об/мин) 0,6(36):4,48(269) 0,51(31):5,77(346)

Насос поршневый буровой: НБ50 Два НБ50

- максимальная объемная подача, м3/ч (дм3/с) 40(11) 80(22)

- максимальное давление на выходе, МРа (кгс/см2) 6,3(63) 6,3(63)

Механизм подачи гидравлический:

- усилие вниз. кН (тс) 35(3,5) 35(3,5)

- усилие вверх, кН (тс) 50(5,0) 50(5,0)

- ход подачи, мм 600 600

4. область применения ребристых ТВ. Сплавных коронок. Технология ТВ сплавного бурения в мягких породах.

Ребристые коронки типов М1 М2 и М5 для бурения мягких не устойчивых пород 1-4 категорий по буримости. осевая нагрузка на резец 0,4-0,6 кН окружная скорость м/с 0,6-1,8. Коронки предназначены для бурения самых мягких пород склонных к вспучиванию и неустойчивых в стенках скважины. Поэтому они имеют на корпусе ребра, обеспечивающие получение больших зазоров между стенками скважин и колонковой трубой.

Билет№7

Геологическая сьемка, геофизические методы, геохимические методы, методы обоснования заложения поисково-оценочных и разведочных скважин.

с ниппельным соединением, с муфтово-замковым соединением, с приваренными замками, резьбовым соединением.

Бурильные трубы для разведочного бурения:

а - с ниппельным соединением, б - с муфтово-замковым соединением, в - с

приваренными замками.

Агрегаты буровые 1БА15в.041 (042, 043, 06) предназначены для бурения роторным способом и сооружения вертикальных водных скважин в породах мягкой и средней твердости с прямой промывкой забоя, а также широко применяются для разведочных скважин другого назначения. Буровые агрегаты представляют собой группу унифицированных буровых машин, смонтированных на шасси МАЗ-5337 с колесной формулой 4x2, УРАЛ-4320 и его модификации с колесной формулой 6x6, оснащенных различными механизмами в соответствии с применяемой потребителем технологии сооружения скважин. Их отличают высокая производительность, мобильность, простота в управлении, надежность, удобство в обслуживании и ремонте. Каждый буровой агрегат включает в себя буровой блок, навесное оборудование (вертлюг, рабочую трубу, манифольд), рабочую площадку, глиномешалку, компрессорный блок НП15Б, компрессорно-энергетический блок ПКЭ15 для пробной откачки воды, освоения скважин, снабжения агрегата электроэнергией и аварийного привода бурового блока; прицеп для бурильных труб, комплект бурильного инструмента (ключи, элеваторы, переводники и др.), а также средства механизации для повышения удобства работы. По требованию заказчика поставляется на автоприцепе насосно-силовой блок НП125А (9МГР).

Агрегат 1БА15в.02. Основное оборудование агрегата 1БА15в.02 (ротор Р-410, двухбарабанная лебедка-основной и вспомогательный барабаны, мачта, буровой насос, электрогенератор) смонтировано на автошасси МАЗ-5337, компрессорный блок ПК15Б и устройство для транспортировки бурильных труб БА15-71сб - на автоприцепах МАЗ-8925. Агрегат имеет: повышенную транспортабельность; увеличенный ресурс работы (улучшена конструкция карданной передачи, коробки отбора мощности, привода компрессора, усилены задние стойки и рама бурового блока); вертлюг с шарнирно-амортизирующей траверсой оригинальной конструкции.

Промывка скважин - одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят:

вынос частиц выбуренной породы из скважины;

передача энергии турбобуру или винтовому двигателю;

предупреждение поступления в скважину нефти, газа и воды;

удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции;

охлаждение и смазывание трущихся деталей долота;

уменьшение трения бурильных труб о стенки скважины;

предотвращение обвалов пород со стенок скважины;

уменьшение проницаемости стенок скважины, благодаря коркообразованию.

Соответственно буровые растворы должны удовлетворять ряду требований:

выполнять возложенные функции;

не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т.д.);

легко прокачиваться и очищаться от шлама и газа;

быть безопасными для обслуживающего персонала и окружающей среды;

быть удобными для приготовления и очистки;

быть доступными, недорогими, допускать возможность многократного использования.

Основными параметрами буровых растворов являются плотность, вязкость, показатель фильтрации, статическое напряжение сдвига, стабильность, суточный отстой, содержание песка, водородный показатель.

Реагенты для бурения: (придание буровому раствору требуемых смазывающих свойств, обеспечивающих снижение внутрискважинных сил трения, снижение фильтрации бурового раствора, улучшение реологических свойств, химическая обработка пресных и минерализованных буровых растворов на водной основе с целью повышения их солестойкости и термостойкости)

Полиакриламиды

Модифицированные крахмалы (API - крахмал)

Ингибиторы набухания глинистых сланцев

Частично гидролизованный полиакриламид– PHPA

Сульфированные фенольные смолы (серия SMP)

Сульфированный лигнит (SMC)

Разжижитель буровых растворов (противоцементная добавка)HFT-301

Смазочная добавка для буровых растворов на водной основе (HF-JHC)

Смазочная добавка к буровым растворам, использующимся в условиях экстремальных нагрузок (RH3)

Пеногаситель HFX-101

Амфотерные полимеры из серии разжижителей

Сульфированный асфальт (аналог «СОЛТЕКСА»)

Разжижитель буровых растворов в условиях высоких температур и минерализации

Карбоксиметилцеллюлоза CMC-HV

Карбоксиметилцеллюлоза CMC-LV

Ингибитор набухания глин для буровых растворов

Высоковязкая полианионная целлюлоза PAC-HV

Низковязкая полианионная целлюлоза PAC-LV

Крепление нагнетательного шланга бурового агрегата должно исключать возможность его заматывания вокруг бурильной трубы. Не допускать ослабления крепления нагнетательного шланга к штуцерам насоса и бурового сальника, своевременно менять набивку буровых сальников. Шланги необходимо оберегать от загрязнения смазочными материалами, керосином, бензином и пр.

Билет№8

Керн — цилиндрическая колонка (столбик) горной породы достаточно плотной, чтобы сохранять слоистую структуру.

В большинстве случаев отбор керна производится при бурении породы полой стальной трубой, которая называется колонковой. Внутри колонковой трубы находится кернорватель, керноприёмник или пробоотборник (колонковое бурение). Керноприёмники разнообразны, так как приходится отбирать керн различных пород в различных условиях. Образцы керна забираются в трубу в относительно неповреждённом состоянии. Разрушенная порода выносится на поверхность промывочной жидкостью или сжатым воздухом (газом), нагнетаемым в скважину буровым насосом или компрессором, а керн входит в колонковую трубу. Керн заклинивают, отрывают от забоя и поднимают на поверхность. После изъятия керна из трубы, он исследуется и анализируется (химический, геологический, петрографический анализ) в лаборатории с помощью различных методов и на различном оборудовании, в зависимости от того, какие данные должны быть получены. Обычно при анализе керн не разрушается. Образцы керна заносятся в каталог и передаются на хранение в кернохранилище.

Выход керна определяют в процентах к пробуренному метражу. 100%-ный выход керна позволяет с полной достоверностью изучать горные породы, пересечённые буровой скважиной, и определять запасы полезного ископаемого.

Отбор керна с научной целью начался как метод исследования океанического дна. Вскоре метод был освоен для исследования озёр, ледников, почвы и древесины. Керны, взятые с очень старых деревьев, дают информацию об их годичных кольцах, при этом не требуется спиливать дерево.

По керну можно судить об изменении климата, геодинамической обстановке, видах фауны и флоры, существовавших в определенную геологическую эпоху, а также об осадочном строении земной коры. Динамические явления на поверхности Земли в большинстве областей цикличны, особенно это касается температуры и выпадения осадков.

Существует много способов датировки керна. После датировки можно получить ценную информацию об изменении климата и ландшафта. Например, образцы керна, взятые со дна океана, из недр земли и ледников полностью изменили наше понимание геологической истории Плейстоцена.

Конструкция бурильных труб определяется их назначением и рациональной областью их применения. По конструкции бурильные колонны подразделяются на одинарные, применяемые для подъема керна выбуренных пород при помощи колонковых наборов одновременно с бурильной колонной или при помощи съемных керноприемников, извлекаемых на канате (или при помощи гидроподъема съемного керноприемника) и на двойные, применяемые для гидро- или пневмотранспортирования керна и осколочных фракций горных пород с забоя по внутренней трубе. разработаны специальные технические средства - снаряды со съемными керноприемниками (ССК), позволяющие извлекать керн из скважины через бурильную колонну с помощью съемного керноприемника, поднимаемого на канате. Для комплектации гладкоствольной (снаружи и внутри) бурильной колонны, применяемой при алмазном бурении на высоких частотах вращения в породах VIII-XI категорий по буримости на глубину до 1200 (1500) м, используются гладкие бурильные трубы, технические данные которых приведены в табл. 3.13.В бурильных комплексах ССК начиная с 1975 года впервые для геологоразведочного бурения начали применяться прецезионные бурильные трубы с высокоточными двухупорными резьбовыми соединениями. Из всех существующих типов резьбовых соединений при заданном наружном и внутреннем диаметрах двухупорное соединение обладает наивысшей прочностью, жесткостью и герметичностью.

3)УКБ-500С-сериино выпускается. 8 скоростей на шпиндель. Установка состоит из: станка СКБ-5,насос НБ4-160/63, ходовая база установки-шасси трактора ТТ-4М,масса установки 8 тонн, подьем опускание мачты гидравлические, электроагрегат- генератор БТ-60М-240З

4) Промывка скважин - одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят:

вынос частиц выбуренной породы из скважины;

передача энергии турбобуру или винтовому двигателю;

предупреждение поступления в скважину нефти, газа и воды;

удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции;

охлаждение и смазывание трущихся деталей долота;

уменьшение трения бурильных труб о стенки скважины;

предотвращение обвалов пород со стенок скважины;

уменьшение проницаемости стенок скважины, благодаря коркообразованию.

Соответственно буровые растворы должны удовлетворять ряду требований:

выполнять возложенные функции;

не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т.д.);

легко прокачиваться и очищаться от шлама и газа;

быть безопасными для обслуживающего персонала и окружающей среды;

быть удобными для приготовления и очистки;

быть доступными, недорогими, допускать возможность многократного использования.

Основными параметрами буровых растворов являются плотность, вязкость, показатель фильтрации, статическое напряжение сдвига, стабильность, суточный отстой, содержание песка, водородный показатель.

5) Перед началом работ по ремонту скважины (до подъема

мачты) необходимо провести испытание якорей для оттяжек мачты (вышки).

Усилие испытания устанавливается для конкретного типа агрегатов в

соответствии с паспортными данными, рекомендуемыми

заводом-изготовителем или проектной организацией. В случаях, когда

якорь не выдержал положенные нагрузки, следует изменить его

конструкцию, величину заглубления или диаметр

Не выполняйте подъем и опускание мачты, а также все работы с гидроподъемником при неисправной гидросистеме. Во время подъема или опускания мачты не находитесь в кабине автомобиля. Вышки и мачты агрегатов должны укрепляться оттяжками из стального каната. Число, диаметр и место крепления оттяжек должны соответствовать технической документации агрегата.

Билет 9

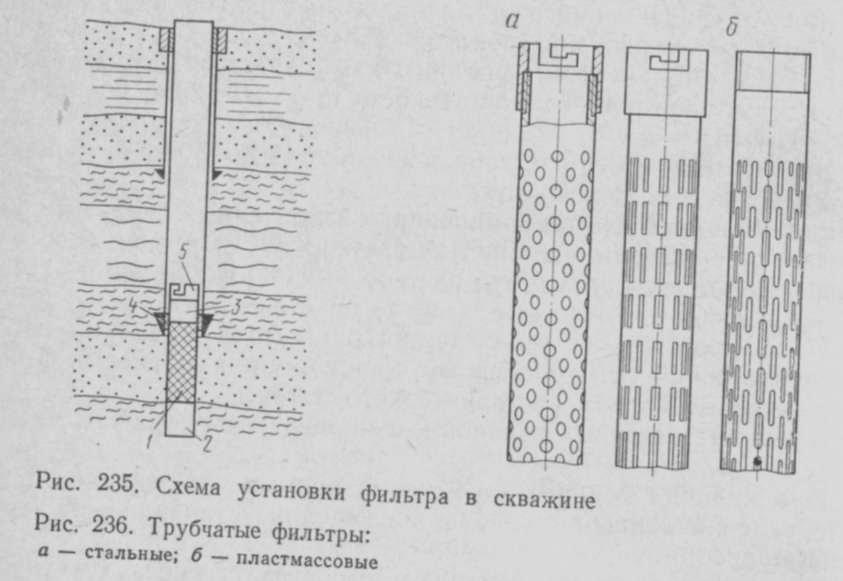

1. Фильтры буровых скважин, их типы и конструкции. При бурении скважины на жидкие полезные ископаемые, залегающие в рыхлых (галька, гравий, пески) и сильнотрещиноватых породах (известняки, песчаники и т. п.), Для предохранения каптажных участков скважин от обвалов породы и в то же время. Для обеспечения возможности отбора проб и откачки жидкости стенки перекрываются фильтрами разных конструкций.

Схема установки фильтра в скважине дана на рис. 235.

Фильтр состоит из трех частей: рабочей части 1, отстойника 2, расположенного ниже рабочей части фильтра, и надфильтровой части 3.

Р абочая

часть фильтра (собственно фильтр)

предназначается для пропуска жидкости

без частиц породы из продуктивного

горизонта в скважину.

абочая

часть фильтра (собственно фильтр)

предназначается для пропуска жидкости

без частиц породы из продуктивного

горизонта в скважину.

Назначение отстойника сводится к сбору оседающих из жидкости механических примесей.

Надфильтровая часть представляет собой патрубок с герметизирующим сальником 4 для перекрытия кольцевого зазора между фильтром и колонной обсадных труб.

Сверху фильтра устанавливается приспособление 5 для спуска его в скважину.

Основные требования к рабочей части фильтра сводятся к следующему: фильтр должен обладать максимальной пропускной способностью, минимальным проходным сопротивлением и длительным сроком работы.

Основным конструктивным элементом рабочей части фильтра является опорная часть — каркас фильтра и фильтрующее покрытие.

В зависимости от гранулометрического состава водосодержа-щей породы, ее устойчивости и химического состава воды применяются три типа фильтров: простые без покрытий, каркасные,с тонкими фильтрующими покрытиями.

Каркасы фильтров изготовляются из разных материалов: стали, чугуна, латуни, дерева, пластмассы, асбестоцемента, керамики и других, в зависимости от чего фильтры иногда называются по материалу, из которого они изготовлены. Выбор материала для изготовления каркасов зависит в основном от качества подземных вод; в случае агрессивных вод следует выбирать устойчивые материалы (нержавеющую сталь, пластмассы, керамику).

По конструкциям каркасы бывают: трубные, вальцованные из металлических листов, сборные (кольцевые, стержневые) и др.

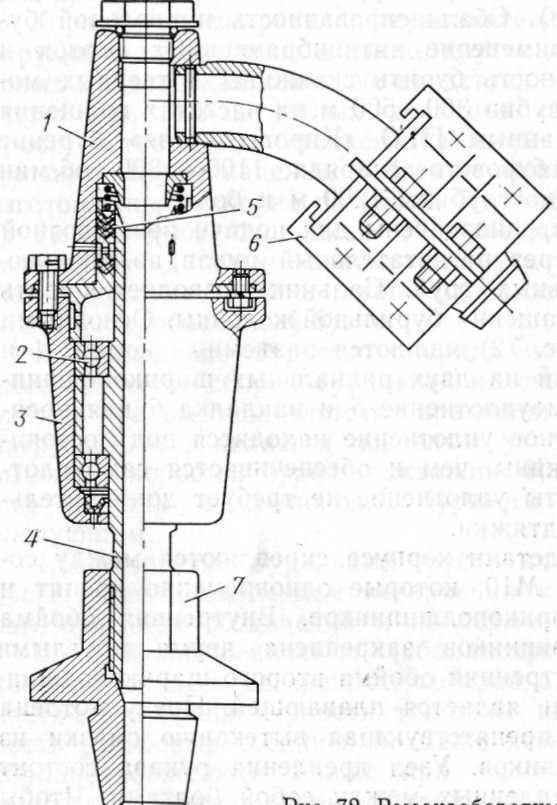

2. Назначение вертлюгов-сальников. Характеристика и устройстве промывочного сальника СА-00. Сальники типа СА предназначены для подачи промывочной жидкости от насоса через нагнетательный рукав во вращающуюся колонну бурильных труб. Сальник позволяет бурить на высоких частотах вращения бурильной колонны. Основными деталями сальника (рис. 72) являются разъемный корпус / и 3, ствол 4, монтируемый на двух радиальных шарикоподшипниках 2, манжетное самоуплотнение 5 и накладка 6 для крепления рукавов. Манжетное уплотнение находится под постоянным воздействием пружины, чем и обеспечивается самоуплотнение; в процессе работы уплотнение не требует дополнительной регулировки или подтяжки.

В ерхняя

и нижняя детали корпуса скрепляются

между собой четырьмя болтами М10,

которые одновременно крепят и наружные

обоймы шарикоподшипников. Внутренняя

обойма одного из шарикоподшипников

закреплена двумя круглыми гайками на

стволе. Внутренняя обойма второго

шарикоподшипника не закреплена и

является плавающей. Предусмотрена

специальная манжета, препятствующая

вытеканию смазки из полости

шарикоподшипников. Узел крепления

рукава состоит из трех накладок,

скрепленных между собой болтами. Чтобы

давлением промывочной жидкости рукав

не стягивался с патрубка, кроме

накладок предусмотрен специальный

удерживающий захват. На нижнем конце

ствола сальника имеется левая метрическая

резьба, на которую наворачивается

переходник 7. Против отвинчивания

переходника на конце ствола имеется

наружный конус с четырьмя радиальными

прорезями.

ерхняя

и нижняя детали корпуса скрепляются

между собой четырьмя болтами М10,

которые одновременно крепят и наружные

обоймы шарикоподшипников. Внутренняя

обойма одного из шарикоподшипников

закреплена двумя круглыми гайками на

стволе. Внутренняя обойма второго

шарикоподшипника не закреплена и

является плавающей. Предусмотрена

специальная манжета, препятствующая

вытеканию смазки из полости

шарикоподшипников. Узел крепления

рукава состоит из трех накладок,

скрепленных между собой болтами. Чтобы

давлением промывочной жидкости рукав

не стягивался с патрубка, кроме

накладок предусмотрен специальный

удерживающий захват. На нижнем конце

ствола сальника имеется левая метрическая

резьба, на которую наворачивается

переходник 7. Против отвинчивания

переходника на конце ствола имеется

наружный конус с четырьмя радиальными

прорезями.

В верхней части корпуса имеются три контрольных отверстия; наличие течи промывочной жидкости из них указывает на неисправность или износ манжетного уплотнения. Во время работы необходимо прочищать отверстия от загрязнения; засорение отверстий не допускается, так как это приведет к по паданию промывочной жидкости в шарикоподшипники и их износу. В конструкции сальника предусмотрена верхняя пробка для засыпки заклиночного материала при бурении без керно-рвателей.

Корпус и крышка сальника изготовлены методом литья из стали марки 35Л; ствол и переходник, являющиеся сильно нагруженными деталями, изготовлены из термообработанной стали марки 40Х.

Техническая характеристика сальника СА (ГОСТ 7918—75)

Давление промывочной жидкости, кгс/см2 . . 80

Максимальная частота вращения снаряда, об/мин 1200—1500

Диаметр отверстия ствола, мм 22

Присоединительная резьба переходника . . . Замковая З-Л-50

Длина, мм 400

Масса, кг 9

Техническая характеристика и конструктивные особенности буровой установки зиф-1200мр/к.

на базе станка ЗИФ-1200МР

- буровой станок - ЗИФ-1200МР или ЗИФ-1200МРК;

- буровой насос - НБ4- 320/63 или НБ-50;

- труборазворот - РТ-1200МР;

- буровая вышка - ВРМ-24/540;

- буровое здание - щитовое или из бруса;

- привод - электрический, ДВС, дизель-электрический.

- бурение скважин глубиной 1200 м при конечном диаметре 93 мм и 2000 м при конечном диаметре 59 мм

4. Технические и технологические средства повышения выхода керна. Плохой выход керна получается при бурении в горных породах: мягких, легко размываемых промывочной жидкостью; рыхлых, сыпучих и плывучих; слоистых и неоднородных по составляющим слоям; подверженным избирательному истиранию и размыванию; сильнотрещиноватых, брекчированных, сильно раздробленных; растворяемых промывочной жидкостью (минеральные соли).

Неудовлетворительный выход керна получается в результате его истирания и размывания, а также из-за плохого заклинивания и выпадения керна во время подъема. Чем продолжительнее работает на забое колонковый снаряд, тем чаще может происходить подклинивание, истирание и размыв керна.

Истирание и разрушение керна усиливаются при бурении затупленными коронками, при погнутости колонковой трубы, при вибрации и биении колонкового снаряда. Большие скорости промывочной жидкости в кольцевом зазоре между керном и коронкой могут быть причиной подклинивания и размывания керна.

Для повышения выхода керна в разрушающихся и размывающихся породах рекомендуется:

Ограничивать время работы коронки на забое, максимально повышая скорость бурения (необходимо рациональную проходку на рейс уточнить практическим путем).

Уменьшать скорость потока в зазоре между керном и внутренней стенкой коронки.

Не допускать в работу искривленные колонковые снаряды и буровые снаряды, у которых нарушена соосность.

Не применять затупившихся коронок.

Создавать в керноприемной трубе восходящий поток, препятствующий самозаклиниванию керна.

Тщательно заклинивать керп и проверять заклинивание перед подъемом снаряда.

После заклинивания керна сбрасывать в бурильную колонну шаровой клапан для перекрытия осевого отверстия переходника и предохранения керна от выдавливания из колонковой трубы при подъеме жидкостью, наполняющей бурильную колонну.

При бурении по легкоразмываемым и разрушающимся пластам (углям, марганцевым и рыхлым железным рудам, бокситам) применять двойные колонковые снаряды (ДКС).

При неглубоком бурении при проведении скважин в мягких и средних породах применять безнасосное бурение с расхажива-нием снаряда для возбуждения пульсирующей обратной циркуляции.

10. При бурении в минеральных солях применять для про- мывки скважин насыщенные растворы этих солей.

§ 3. Двойные колонковые снаряды (дкс)

Двойные колонковые снаряды применяют в породах и полезных ископаемых, дающих плохой выход керна. Их можно разбить на следующие классы:

1) ДКС с вращающимися наружной и внутренней трубами предохраняют керн от размывания;

v2) ДКС с вращающейся наружной и невращающейся внутрен-неитрубами должны предохранять керн от размывания и ударов;

ДКС со съемной внутренней керноприемной трубой (ССК) позволяют извлекать керн без подъема колонны бурильных труб (см. рис. 99) и тем значительно сокращать затраты времени по СПО;

эжекторные ДКС, которые с помощью водоструйного насоса возбуждают восходящий поток внутри керноприемной трубы;

ДКС «пакерного» типа, у которых восходящий поток в керноприемной трубе возбуждается за счет дополнительных сопротивлений в коронке или пакерных устройств на наружной поверхности колонковой трубы;

ДКС, обеспечивающие извлечение керна вместе с природным газом, заключенным в порах керна.

Колонковые снаряды эжекторного типа (ЭКС)

При бурении по тонкослоистым породам, особенно когда отдельные прослойки значительно отличаются по твердости, происходят частое подклинивание керна и истирание более слабых прослоев, т. е. избирательное истирание керна. В таких породах лучшее качество керновых проб получается при применении эжектор-ных (водоструйных) колонковых снарядов — ЭКС. Последние бывают одинарными (ОЭС) и двойными (ДЭС).