Дисципліна: «Планування та організація діяльності підприємства»

Спеціальність: «Економіка підприємства »

Курс: ІІІ

Семестр: V

Вид заняття: Практичне заняття №15.

Тема: Організація виробничого процесу в часі.

Мета:

Навчальна: оволодіти методикою розрахунків тривалості виробничого циклу при різних видах руху предметів праці.

Розвиваюча: формувати аналітичне мислення, уміння розвивати волю і самостійність.

Виховна: виховувати у студентів охайність, почуття відповідальності.

Методична: застосування найбільш оптимальних методів організації і проведення самостійної роботи студентів на занятті.

Джерела інформації:

Основні:

Васильков В. Г. Органiзацiя виробництва: Навч. посібник.- К.: КНЕУ,2008.

Онiщенко В. О. Органiзацiя виробництва: Навч. посібник.- К.: «Лiбра», 2005.

Хід роботи:

1. Визначення ключових питань, уточнення характеристики практичного завдання.

2. Перевірка готовності студентів до заняття.

3. Самостійний розв`язок практичних задач за варіантами.

4. Обговорення отриманих результатів.

Вивчення основних теоретично - розрахункових положень теми

Тривалість

виробничого циклу

розраховується для окремих деталей,

вузлів, виробів, а також для їх партій:

![]() ,

,

де То, tпр, tп-з, tтр, tк, tмо, tмц — час технологічних операцій, природних процесів, підготовчо-завершальних, транспортних операцій, контрольних операцій, міжопераційної і відповідно міжцехової (міжзмінної) паузи в обробленні деталей;

m, i, п, j, х, у, z — кількість технологічних, природних, підготовчо-завершальних, транспортних, контрольних операцій і перерв відповідно.

Для розрахунку розміру партії застосовується кілька методів:

1) метод визначення розміру партії деталей за співвідношенням підготовчо-завершального на партію часу до штучного часу найтрудомісткішої операції.

Розрахунок розміру партії здійснюється за формулою:

![]()

де Тп-з – підготовчо-завершальний час на партію;

tШТ - штучний час най тривалішої операції;

КПН – коефіцієнт допустимих втрат часу на переналагодження, залежно від складності устаткування його значення береться в межах 0,03-0,1.

У загальному

вигляді економічно оптимальний розмір

партії (nопт)

обробки деталей (виробів) визначається

за формулою:

![]() ,

,

де N — річна програма випуску предметів (заготовок деталей);

Bн.уст — загальні витрати на здійснення одного налагодження устаткування для обробки партії предметів; b — затрати та витрати, що пов’язані зі створенням і збереженням деталей (заготовок) у заділі в частках від Сд; Сд — вартість обробки деталей (заготовок).

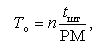

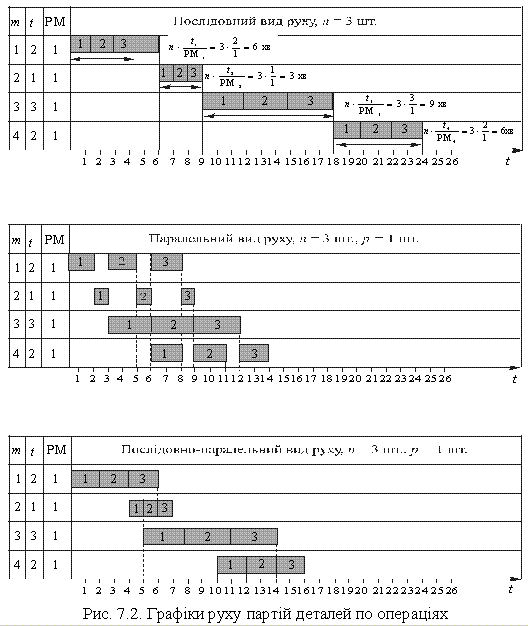

Тривалість операційного циклу обробки партії деталей на одній операції дорівнює:

де n — кількість деталей у партії; tшт — час обробки однієї деталі; РМ — кількість робочих місць або устаткування, на яких здійснюється дана операція.

Тривалість операційного циклу (То) для партії деталей, що обробляються на кількох операціях, залежить не тільки від зазначених величин, а й від способу передавання деталей з операції на операцію — поштучно, усією партією або її частинами.

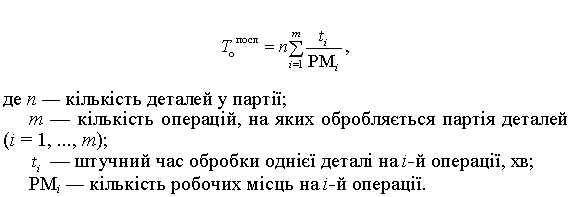

Послідовний вид руху партії деталей.

Сутність цього виду руху характеризується такими умовами: вироби передають- ся на кожну наступну операцію всією партією після обробки її на попередній; устаткування в межах обробки партії виробів працює без простоїв. Тривалість операційного циклу обробки партії деталей визначається за формулою на основі графіка (рис. 1):

де n - кількість деталей у партії;

m – кількість операцій, на яких обробляється партія деталей;

ti - обробки однієї деталі на і-й операції, хв.;

РМі – кількість робочих місць на і-й операції.

Тривалість виробничого циклу:

![]()

Послідовний рух

Рис.1. Графік послідовного виду руху партії деталей

Загальний час

внутрішньопартіонного пролежування

однієї деталі на всіх операціях

визначається

за формулою:

![]() ,

,

де tобр – сумарний час обробки однієї деталі на всіх операціях технологічного процесу.

Коли обробляються партії однорідних предметів праці, виробничий цикл за послідовним видом руху в календарних днях визначається за загальною формулою:

,

,

де Кк – коефіцієнт календарності;

S – кількість змін на добу;

Тзм – тривалість однієї зміни,год.

Загальна тривалість міжопераційних перерв дорівнюватиме:

![]() ,

,

де m — кількість операцій.

Паралельний вид руху партій деталей.

Сутність паралельного виду руху (рис. 2) полягає в тому, що деталі (поштучно або транспортними партіями) передаються на наступну операцію негайно після закінчення обробки на попередній операції, незалежно від часу виконання суміжних операцій та готовності всієї партії. Таким чином, обробка деталей партії здійснюється одночасно на багатьох операціях.

Паралельний рух

Рис. 2. Графік паралельного виду руху партії деталей

Для визначення

тривалості операційного циклу на графіку

(рис.2)

беруться відрізки часу, що не перекриваються,

за формулою:

![]() ,

,

де

![]() - час най тривалішої (головної) операції.

- час най тривалішої (головної) операції.

Загальний

час пролежування кожної деталі в партії

визначається за формулою:

![]() .

.

. Загальний час пролежування всіх деталей у партії:

tnp

= n![]() tnp.

tnp.

Паралельно-послідовний вид руху.

Вид руху характеризується порядком передавання предметів праці на наступну операцію, за якого її виконання починається до закінчення обробки всієї партії на попередній операції, тобто є паралельність виконання операцій. При цьому обробка деталей усієї партії на кожній операції провадиться безперервно.

Послідовно-паралельний рух

Рис.3. Графік паралельно-послідовного виду руху партії деталей

Загальна

тривалість технологічного циклу

за умови паралельно-послідовного руху

скорочується порівняно з послідовним

рухом на суму тих відрізків часу:

![]() ,

,

таким чином:

![]()

Загальний час пролежування однієї деталі на всіх операціях технологічного процесу визначається за формулою:

![]() .

.

![]() Загальний

час пролежування деталей у партії на

всіх операціях:

Загальний

час пролежування деталей у партії на

всіх операціях:

![]()

Тривалість виробничого циклу при паралельно-послідовному русі деталей по операціях розраховується за формулою:

Задачі для розв’язку Задача 1

Визначте тривалість технологічного циклу оброблення партії деталей із n штук за послідовного, паралельного та послідовно-паралельного поєднання операцій, якщо тривалість виконання операцій ti має такі значення за часом t1; t2; t3; t4; t5; t6. У розрахунках узяти до уваги, що кількість робочих місць по операціях: першій і четвертій — по два; решті — по одному. У паралельному та послідовно-паралельному поєднанні операцій деталі обробляються транспортною партією по 5 штук.

Таблиця 1 – Вихідні дані для розрахунку

№ студента по списку |

Кількість деталей у партії |

Тривалість операції |

№ студента по списку |

Кількість деталей у партії |

Тривалість операції,хв. |

||||||||||

t1 |

t2 |

t3 |

t4 |

t5 |

t6 |

t1 |

t2 |

t3 |

t4 |

t5 |

t6 |

||||

1 |

10 |

9 |

2 |

15 |

4 |

3 |

2 |

14 |

30 |

7 |

4 |

7 |

3 |

5 |

2 |

2 |

15 |

8 |

3 |

7 |

2 |

3 |

5 |

15 |

35 |

3 |

7 |

4 |

6 |

5 |

3 |

3 |

25 |

7 |

4 |

3 |

8 |

5 |

2 |

16 |

40 |

2 |

3 |

8 |

5 |

2 |

3 |

4 |

30 |

6 |

5 |

9 |

4 |

3 |

4 |

17 |

45 |

5 |

9 |

3 |

4 |

6 |

2 |

5 |

35 |

2 |

6 |

7 |

5 |

3 |

2 |

18 |

50 |

4 |

5 |

8 |

6 |

4 |

3 |

6 |

40 |

7 |

10 |

2 |

6 |

4 |

3 |

19 |

10 |

8 |

2 |

15 |

5 |

3 |

2 |

7 |

45 |

3 |

9 |

6 |

4 |

5 |

2 |

20 |

15 |

5 |

6 |

8 |

3 |

4 |

2 |

8 |

50 |

5 |

4 |

8 |

6 |

7 |

3 |

21 |

20 |

9 |

7 |

4 |

5 |

6 |

3 |

9 |

55 |

2 |

3 |

13 |

5 |

4 |

6 |

22 |

25 |

5 |

10 |

2 |

3 |

5 |

3 |

10 |

10 |

6 |

2 |

8 |

6 |

4 |

3 |

23 |

30 |

3 |

10 |

6 |

4 |

4 |

3 |

11 |

15 |

4 |

6 |

5 |

2 |

3 |

2 |

24 |

35 |

6 |

5 |

11 |

3 |

7 |

5 |

12 |

20 |

3 |

11 |

4 |

5 |

4 |

2 |

25 |

40 |

5 |

7 |

3 |

4 |

9 |

4 |

13 |

25 |

6 |

5 |

7 |

10 |

5 |

3 |

|

|

|

|

|

|

|

|