Гидроочистка.

Проводят с целью облагораживания бензинов, керосинов, дизельных топлив, масел, парафинов и др. нефтепродуктов путём разрушения содержащихся в них гетеросоединений (сернистых, кислородсодержащих и азотсодержащих соединений), а также асфальтосмолистых веществ и красящих веществ, которые удаляются в виде сероводорода, воды и аммиака. При этом происходит частичное насыщение непредельных соединений в ряде случаев; при глубокой форме процесса протекает гидрирование ароматических углеводородов до нафтеновых. Мягкий процесс: доочистка масел или гидроочистка. Катализаторы: алюмоникельмолибденовые AlNiMo, алюмокобальтмолибденовые AlCoMo, полиметаллические. Температура 280 – 300оС, Р = 2 – 4 МПа.

Гидрообессеривание.

Цель: снижение содержания S в тяжёлых остатках с целью использования их в качестве котельных топлив или сырья для каталитического крекинга.

Гидрокрекинг.

Глубокое термокаталитическое расщепление нефтяного сырья в основном тяжёлых сернистых дистиллятов и остатков с целью получения бензина, реактивного топлива и дизельного топлива, смазочных масел. t = 350о – 400оС. давление от 2 до 10МПа

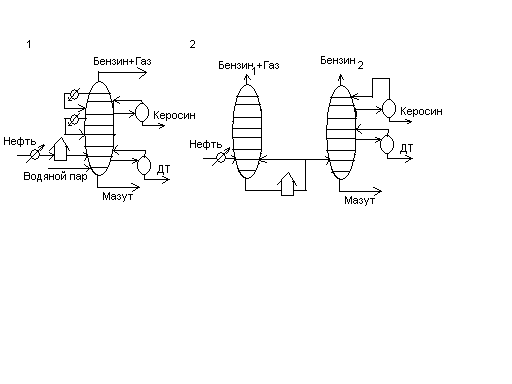

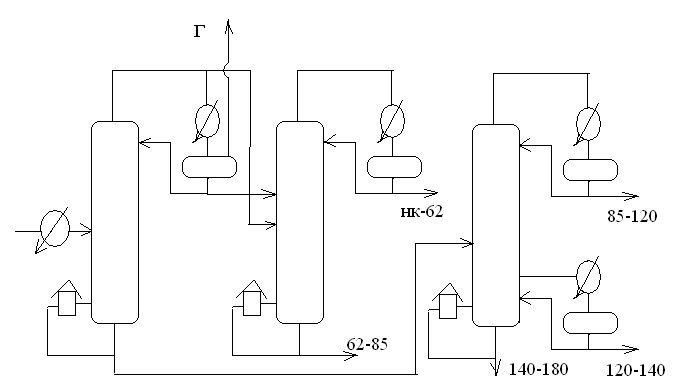

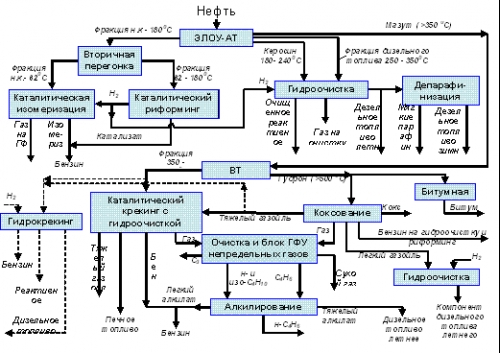

Схемы атмосферной части АВТ. Ассортимент продуктов атмосферной колонны.

Установки АВТ на НПЗ являются головными. Вариант работы их в значительной мере определяет профиль завода: или топливный, или топливно-маслянный, или топливно-маслянный нефтехимический. Вариант переработки нефти выбирают на основании шифра нефти. Качество основных нефтепродуктов, получение которых возможно из заданной нефти; баланса основных нефтепродуктов в стране или данном регионе. Принципиальная технологическая схема АВТ выбирается после выбора варианта перегонки нефти.

На установках АТ осуществляют неглубокую перегонку нефти с получением бензина, керосина, дизельных фракций и мазута.

Перегонку нефти с небольшим количеством растворённых газов от 0,5-1,2 % по фракцию С4 включительно. С относительно невысоким содержанием бензина 12-15 % фракций до 180 ºC и выходом фракций до 350 ºC не более 45 % выгодно осуществлять на установках АТ с однократным испарением и последующим фракционированием в сложной ректификационной колонне.

Для перегонки лёгких нефтей с высоким выходом фракции до 350 ºC (50-65%). С повышенным содержанием растворённых газов от 1,5-2,2 % и с выходом бензиновых фракций от 20-30 % целесообразно применять установки АТ двухкратного испарения. Предпочтительной является схема с предварительной ректификационной колонной частичного отбензинивания нефти с последующей отгонкой остатка в сложной атмосферной колонне.

А ссортимент

продуктов атмосферной колонны и его

использование:

ссортимент

продуктов атмосферной колонны и его

использование:

1.Газы (до 28 0С) – они идут на повторную переработку, на сжижение в качестве топлива, как сырье для нефтехимии и как топливо для автомобильных и авиационных двигателей.

2.Фракция С4-С5 идет на изомеризацию, и в качестве добавок в бензины для повышения упругости паров и октанового числа.

3.Бензины (35(40)-1800С ) используются как компоненты автобензина, как сырье для риформинга с получением высокооктановых компонентов. .Бензины не содержащие серы идут на пиролиз с получением этилена который в дальнейшем перерабатывается в полиэтилен.

4.Керосин используются как растворитель, осветительный керосин, топливо для тракторных двигателей, сырье для гидроочистки с получением высококачественных реактивных топлив, а так же осветительных керосинов и растворителей типа уайт-спирит

7. Д/Т бывает летнее, зимние, арктическое за чистую подвергаются гидроочистки и если сод-ся много парафинов 18% и более то подвергаются вторичной перегонки с выделением парафиновой фракции, т.е. фракции 200-320 0С.

8.Мазут используется как топливо и как сырье для вакуумной перегонки, для получения смазочных масел, битумов и др. продуктов.

Особенности технологии и аппаратурного оформления термических и термокат. процессов. (тепловой эффект реакции, передача и снятие тепла реакции).

[Для вторичных процессов характерным является преимущественное применение высоких t и P при их проведении. Наличие значительного теплового эффекта и рецеркуляции непрореагировшего сырья. T=400-9000С и P до 10 МПа. Использование катализатора позволяет вести процесс при несколько пониженных t, или менять направление реакции.

Так каталитический крекинг на цеолитсодержащих катализаторах осуществляется при t=500-5400С (также как и термический крекинг), но с очень малой длительностью контакта сырья и катализатора. Каталитический пиролиз ведут при t=6500С вместе 750-8500С при термическом пиролизе. Термический крекинг обычно осуществляют при повышенном P(до 2-4 Мпа). Повышенное давление позволяет повысить производительность установок и сдвинуть реакции в сторону снижения газообразования, к образованию средних дистиллятов (бензинов, керосина, ДТ).

Все процессы связанные с использованием Н2 ведут при повышенных P, при этом парциальная доля водорода в газовой фазе достигает 90%(мольн), т.е. процесс ведется в атмосфере водорода. ]

Для большинства вторичных процессов характерно наличие суммарного теплового эффекта. Он может быть отрицательным, т.е. процесс идет с поглощением тепла и для его протекания необходим подвод тепла или может быть положителен, и идущим с выделением тепла, тогда необходим отвод тепла реакции из реакционной зоны. Реакции разложения, дегидрирования, деполимеризации сопровождающиеся образованием из исходной молекулы сырья двух или более продуктов разложения требует затрат тепла и имеют отрицательный тепловой эффект. Реакции присоединения Н2, гидрирование, полимеризации, конденсации, алкилирования с образованием из 2 молекул и более сырья одной молекулы продукта протекают с выделением тепла. Отрицательный тепловой эффект реакции разложения говорит о том, что им способствуют высокие t. Экзотермические реакции более эффективно протекают при понижении t.

При одновременном протекании параллельных реакции имеющих противоположные тепловые эффекты, общий тепловой эффект реакции берется по наиболее селективному процессу.

Наличие теплового эффекта вызывает ряд особенностей в конструировании реакционного оборудования. Так при реакциях протекающих с поглощением тепла (крекинг, риформинг) делают змеевики через которые подводят тепло, сокинг-секции в печах термокрекинга, либо путем перегрева сырья и дальнейшей выдержке его в обогреваемых и необогреваемых камерах проводят процесс, либо используют спец.теплоносители или катализаторы, которые вносят тепло в реакционное пространство, либо делают промежуточный нагрев. В процессах, протекающих с выделением тепла, ставят спец.устройства для снятия тепла. Съем тепла производят через стенку или путем испарения части сырья, или путем ввода холодного водорода при гидрокрекинге

Особенности технологии и аппаратурного оформления термических и термокат. процессов. (глубина процесса, рециркуляция непрореаг. сырья).

[Для вторичных процессов характерным является преимущественное применение высоких t и P при их проведении. Наличие значительного теплового эффекта и рецеркуляции непрореагировшего сырья. T=400-9000С и P до 10 МПа. Использование катализатора позволяет вести процесс при несколько пониженных t, или менять направление реакции. Так каталитический крекинг на цеолитсодержащих катализаторах осуществляется при t=500-5400С (также как и термический крекинг), но с очень малой длительностью контакта сырья и катализатора. Каталитический пиролиз ведут при t=6500С вместе 750-8500С при термическом пиролизе. Термический крекинг обычно осуществляют при повышенном P(до 2-4 Мпа). Повышенное давление позволяет повысить производительность установок и сдвинуть реакции в сторону снижения газообразования, к образованию средних дистиллятов (бензинов, керосина, ДТ). Все процессы связанные с использованием Н2 ведут при повышенных P, при этом парциальная доля водорода в газовой фазе достигает 90%(мольн), т.е. процесс ведется в атмосфере водорода. ]

Во вторичных процессах всегда применяется прием рециркуляция непрореагировшего сырья. Большинство хим реакций сопровождается протеканием нежелательных побочных процессов, при этом чем глубже проводится процесс, тем больше побочных продуктов и меньше выход целевого продукта. Глубину процесса оценивают долей превращенного сырья, если реагирует индивидуальный продукт, то количество превращенного сырья определяется легко. Для сложного нефтяного промышленного сырья это сделать невозможно. И поэтому за не превращенное принимают ту же фракцию что и брали на процесс, т.е. для термо и кат крекинга это фракции 350-540 С, но это будет условно, т.к полученный жидкий продукт не соответствует сырью по составу. При пиролизе бензина получают до 80% газа и жидкий продукт отличный от исходного бензина. В этом случае под глубиной превращения понимают выход газа.

В связи с образованием побочных продуктов очень часто реакции проводят с определенной заранее заданной и относительно невысокой глубиной превращения, а образовавшиеся продукты близкие по свойствам к свойствам сырья смешивают с сырьем и подают на повторную переработку, т.е. рециркулируют.

В ряде же случаев, когда процесс проведен очень глубоко и полученные продукты сильно отличаются по свойствам от сырья их либо перерабатывают отдельно, либо совсем не отправляют на повторную переработку. К таким продуктам относится смола пиролиза, газойли кат.крекинга и др.

Наиболее хорошо видна целесообразность возврата непрореагировавшего сырья на примере изомеризации нормального пентана. При каталитической изомеризации нормального пентана допустимая глубина превращения составляет 50-60%, а за счет рециркуляции глубину превращения можно довести до 97-98%

Возвращаемое сырье называется рециркулятом или рисайкулом. Отношение количества рециркулята к количеству свежего сырья называют коэффициентом рециркуляции, а отношение общей загрузки реактора к количеству сырья называется коэффициентом загрузки. Если коэффициент рециркуляции обозначить К, а коэффициент загрузки - К1, то коэффициент загрузки равен: К1=К+1.

Допустимую глубину превращения устанавливают экспериментальным путем. Если состав рециркулята совпадает с составом сырья, то коэффициент рециркулята можно определить сразу после того как установлена оптимальная глубина превращения сырья . Если состав рециркулята не совпадает с составом сырья, то говорят об условной глубине превращения. В этом случае, как правило, термическая стабильность рециркулята заметно выше стабильности сырья и при переработке сырья с рециркулятом допустимая глубина превращения смеси будет ниже, чем глубина превращения свежего сырья и возрастает кол-во рециркулята. При последующем смешении сырья с рециркулятом глубина превращения еще снижается и кол-во рециркулята возрастает. Вскоре после2-х, 3-х кратного крекинга глубина превращения и коэф. рециркуляции стабилизируется.

Применение рециркуляции значительно увеличивает выход целевых продуктов, но приводит к снижению пропускной способности реактора, поэтому допустимую глубину превращения за одно кратный пропуск стремятся сделать максимальной. Так при крекинге фракции 300-480 0С выход бензина фракции от н.к. до 200 С сначала возрастает с повышением глубины превращения, а затем начинает падать, так как скорость разложения бензина начинает превышать скорость его образования. Отсюда видно, что глубину превращения нельзя превышать более 60%.

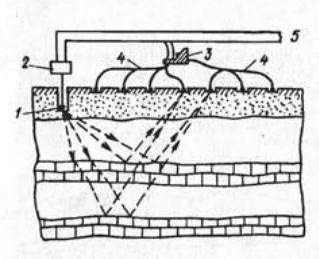

Конструкции трубчатых печей

Трубчатые печи предназначены для нагрева и испарения нефти и продуктов ее переработки. В них сжигают жидкое и газообразное топливо. Распыление топлива осуществляется водяным паром или воздухом.

Типов печей в зависимости от назначения более 50. Основные типы:

1. Ширококамерные;

2. Узкокамерные с верхним отводом дымовых газов и горизонтальными трубами;

3. Узкокамерные с нижним отводом дымовых газов и горизонтальными трубами;

4. Узкокамерные с вертикальными трубами;

5. Цилиндрические трубчатые печи.

6. Со свободным или настенным пламенем

7. Беспламенного горения.

8. С различныи подводом газообразного и жидкого топлива.

Печь состоит из радиантной камеры, где производится нагрев за счет пламени сжигаемого топлива, и конвекционной камеры, где нагрев производится за счет тепла дымовых газов. Печи различают по способу сжигания топлива. Пламя может быть свободным – печь со свободным сжиганием топлива; настенным – печь с настенным сжиганием топлива; без пламени – печь беспламенного горения. Печи бывают с целевыми горелками, с различным подводом газа или жидкого топлива. В пром. условиях используют печи с площадью радиантных труб 15÷2000 м2. мощность печей 0,12÷240МВт, производительность по сырью до 800 тыс. кг/ч, разность температур входа и выхода 70÷900 ºC, давление 0,1÷30 МПа. В печах первичной перегонки стараются делать равномерный нагрев продукта таким образом, чтобы не происходило крекинга сырья и продуктов. Оптимальная скорость на входе в трубы печи 1÷3 м/с, для печей с трубами одинакового диаметра – не выше 1,2÷2 м/с. Шаг между трубами в змеевиках 1,8÷2dтр. Настенный экран обычно делается однорядным. Трубы берутся диаметром 57-326 мм. Топливо подается ч/з форсунки. В последнее время подается совместно мазут и газообразное топливо. Необходимо подводитьв топку воздух ч/з спец.вентиляционные колодцы или естественно. Чистят трубы механически специальными шарошками с байками. Особенно актуальна эта проблема на установках крекинга. Иногда применяют паровоздушный способ очистки трубчатых печей. В этом случае в печь под давлением более 5,5 атм подают водяной пар и воздух и печь греют. Обычно такой способ используется для очистки печей из высоколегированных сталей. Стараются не делать многопоточных печей, т.к. они довольно легко закоксовываются. Печи должны легко освобождаться от продукта и пропариваться внутри змеевика и в камере сгорания. Продукт должен идти снизу вверх, чтобы не образовывались газовые пробки. В вакуумных печах последние трубы обычно большого диаметра. Фронт форсунок печи должен быть защищен навесом от дождя и снега. Для предотвращения разрушения труб печи в случае возгорания предусмотрены специальные взрывные окна.

Особенности технологии и аппаратурного оформления термических и термокаталитических процессов (объемная и массовая скорость подачи сырья, кратность циркуляции и влияние технологических показателей на псевдоожижение твердых частиц)

Для вторичных процессов характерным является преимущественное применение высоких t и P при их проведении. Наличие значительного теплового эффекта и рецеркуляции непрореагировшего сырья. T=400-9000С и P до 10 МПа. Использование катализатора позволяет вести процесс при несколько пониженных t, или менять направление реакции. Так каталитический крекинг на цеолитсодержащих катализаторах осуществляется при t=500-5400С (также как и термический крекинг), но с очень малой длительностью контакта сырья и катализатора. Каталитический пиролиз ведут при t=6500С вместе 750-8500С при термическом пиролизе. Термический крекинг обычно осуществляют при повышенном P (до 2-4 Мпа). Повышенное давление позволяет повысить производительность установок и сдвинуть реакции в сторону снижения газообразования, к образованию средних дистиллятов (бензинов, керосина, ДТ). Все процессы связанные с использованием Н2 ведут при повышенных P, при этом парциальная доля водорода в газовой фазе достигает 90%(мольн), т.е. процесс ведется в атмосфере водорода. ]

Для характеристики глубины контактного процесса используются величины объемной и массовой скорости подачи сырья, т.е. скорость, с которой сырье поступает на единицу объема или массы катализатора (м3/ч/м3, кг/ч/кг, ч-1).

Важнейшей характеристикой процессов с подвижными частицами катализатора является кратность циркуляции. (КЦ) Кратность циркуляции (n) – массовое отношение циркулирующего теплоносителя (катализатора) к сырью (кг/кг Kat).

![]() ,

где τ – длительность пребывания Kat

в зоне реакции; g

– массовая скорость подачи сырья.

,

где τ – длительность пребывания Kat

в зоне реакции; g

– массовая скорость подачи сырья.

При понижении массовой или объемной скорости подачи сырья процесс углубляется. При повышении кратности циркуляции катализатора длительность пребывания катализатора в реакторе будет уменьшаться, каталитическая активность его увеличивается, но увеличиваются расходы на транспортировку kt, его расход, т.к. происходит измельчение kt, повышается расход электроэнергии на транспорт, поэтому стараются особо не повышать кратность циркуляции kt.

Технологические показатели оказывают сильное влияние на процесс псевдоожижения тв.частиц.

Увеличение ºt приводит к снижению критической скорости псевдоожижения и к снижению значения приведенной скорости псевдоожижения. Это связано с тем, что изменение ºt оказывает преобладающее влияние на вязкость газовой среды. Вязкость с увеличением ºt уменьшается в большей степени, чем снижается ρ данного газа (при ↑ ºt газа от н.к. до 400 ºC снижает крит. скорость псевдоожижения в 1,4 раза).

С увеличением давления увеличивается вязкость газа и уменьшается крит. скорость псевдоожижения, причем изменение критической скорости псевдоожижения. сильно зависит от размеров частиц Kat. Так при диаметре частиц kt 0,67 мм и атмосферном давлении скорость псевдоожижения равняется 0,47 м/с, а при Р=1МПа – 0,27 м/с, а для частиц диаметром 0,2 мм при атмосферном давлении скорость псевдоожижения равна 0,3 м/с, а при Р=1 МПа – 0,25 м/с, т.е. чем меньше размер частиц kt, тем меньше влияние давления на скорость псевдоожижения.

При определенных скоростях, т.е. скоростях витания, все частицы уравновешены подпором газа и начинается унос частиц, т.е. создаются условия пневмотранспорта. В реакторах стараются избежать скоростей витания, чтобы не было уноса частиц kt.

В псевдоожиженном слое происходит резкое перемешивание сырья, kt и продуктов реакции сразу же при смешении. Поэтому для проведения заданной глубины превращения нужно существенно больше объемов kt от 3 до 25 объемов по сравнению с объемом kt в стационарном слое.

При увеличении глубины превращения отношение объемов kt возрастает, в связи с сильным перемешиванием связано и другое явление такое, как неравномерность пребывания частиц kt в реакторе и регенераторе. Часть частиц практически сразу выскакивает из реактора. Их время пребывания близко к нулю. Часть задерживается довольно долго, а часть частиц вообще все время находится в реакторе. Это приводит к неравномерности работы и разной степени закоксовывания kt, а также к разной степени срабатывания kt.

С другой стороны в регенераторе вследствие неравномерности пребывания частиц в сло они по-разному регенерируются и средняя степень регенерации снижается. Этих недостатков лишены так называемые лифт-реакторы. Эти реакторы разработаны в связи с разработкой высокоэффективных цеолитсодержащих kt крекинга. В этих реакторах реакции проводятся при несколько повышенных t0 в течение нескольких секунд, пока kt поднимается парами сырья снизу регенератора.

Конденсационно - вакуумсоздающие системы

Современная КВС включает 5 ступеней конденсации, из которых три последние в составе трехступенчатого инжектора.

1 ступень конденсации - в верхней тарелке колонны, т.е. верхнее циркуляционное орошение, на них – конденсация паров н/пр-та. За счет резкого уменьшения объема и создается разряжение.

2 ступень конденсации – выносной конденсатор – холодильник. Обычно сочетают два типа конденсаторов: воздушный и водяной. Также происходит конденсация паров отгоняемых продуктов, уменьшение их объема, и создается дополнительное разряжение.

3-5 ступени в составе трехступенчатого инжектора, где за счет конденсации водяного пара образуется дополнительное разряжение 5-200 мм рт. ст.

Влияние технологических параметров на процесс термокрекинга.

Основные факторы – термическая стабильность сырья, температура и длительность процесса, давление (влияет на результат крекинга при определенных условиях). При рассмотрении этих факторов применительно к промышленным процессам следует учитывать фракционный и групповой химического состав сырья. При одинаковом химическом составе с утяжелением фракционного состава сырья снижается его термическая стабильность. Так при крекинге сырья, содержащего около 60% парафинов, глубина превращения при одинаковых условиях составляет 24% для бензина, 35% для керосина, 47% для солярного дистиллята. Обогащение сырья ароматическими углеводородами значительно повышает его термическую стабильность. Высокоароматизированное сырье стойко к действию температуры. Смолу пирролиза, содержащую до 40% полициклических углеводородов, можно нагревать в печи до t=500-5500С без следов крекинга.

Большую роль играет относительное содержание ароматических и н-алкановых углеводородов в сырье. Ароматические углеводороды поддерживают асфальтены сырья в состоянии раствора и коксообразование небольшое. Н-алканы способствуют осаждению асфальтенов из потока нефтянного сырья, что вызываетотлодение кокса на внутренних стенках труб и повышаеткоксообразование. При термокрекинге происходит деалкилирование, образуются циклические углеводороды, которые попадают в бензин и повышают его октановое число.

Реакциям разложения способствуют высокие температуры в сочетании с малой продолжительностью процесса. Для легкого дисцилятного сырья температура всегда выше температуры полного испарения сырья. При высоких давлениях температура полного испарения сырья повышается. Чем выше температура и ниже давление, тем больше газовой фазы. Фазовое состояние продуктов крекинга зависит от глубины превращения сырья, так как при значительном выходе продуктов разложения, их высокое парциальное давление обеспечивает переход в газовую фазу и более высококипящих продуктов уплотнения. Чем больше газовой фазы, тем меньше возможность коксообразования.

Давление увеличивает продолжительность реакции, так как объем паров и газов меньше. Наиболее высокие скорости крекинга наблюдаются при Р=1МПа. Повышение давления влияет не только на скорости, но и на состояние продуктов крекинга. Крекинг под давлением уменьшает объем реакционной массы и при неизменном объеме реакционного пространства увеличивает время пребывания продуктов в зоне реакции и тем самым глубину крекинга с получением жидких продуктов, т.е. процессытермокрегинка необходимо вести при повышенных давлениях.

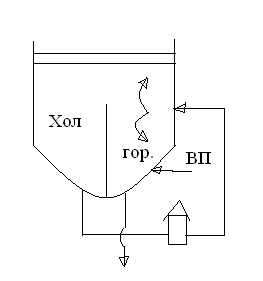

Варианты отпаривания продуктов из низа колонны.

Часто существенно усложняют низ колоны для создания хорошего отпаривания продуктов из остатков. Низ колонны делят на 2 части : холодная и горячая. Кубовый остаток из холодной чатси подогревается в печи и горячей струей поступает в горячую часть колоны. Получается хорошо отпаренный кубовый остаток.

Рис.

Висбрекинг. Тех. Схема, режим, материальный баланс.

Этот процесс используется для снижения вязкости гудрона с целью получения высококачественного котельного топлива. Гудрон, обычно, горячий с низа вакуумной колоны поступает в печь висбрекинга. После печи, на ряде установок, поступает в выносную камеру для углубления процесса крекинга. На ряде установок выносной камеры нет. И продукты поступают в ЭВ-апаратор (аппарат для остановки реакции крекинга)

Рис.

В реакционной камере Т=400С. В ЭВ-аппараторе разделение от крекинг остатка. Сырье установки – гудрон. Выход котельного топлива 80-88%: 0-8% ДТ, 2-3% газа, 2-3% головка стабилизации, 6-7% бензин. При висбрекинге на ряду со снижением вязкости снижается Т застывания продукта, т.к. наиболее высокоплавкие компоненты сырья, т.е. парафины, наименее стабильны и крикируюстя впервую очередь. И дополнительно происходит разбавление котельного топлива более легкими продуктами крекинга.

Тех режим

Т=390-420С. Р=2,2-2,7 МПа, т.е. практически условия легкого крекинга.

Мощность установок 400-600 тыс т в год.

Общее свойство продуктов термокрекинга

Продуктами термокрекинга являются газообразные, жидкие и тв. в-ва. О начале кркинга судят попоявлению газа, обычно с характерным запахом. По выходу газа можно судить о глубине превращения. Состав газов крекинга зависит от Т, р, продолжительности процесса. Св-ва сырья только в некоторых случаях оказывают влияние на состав газов. Пример, при пиролизе этана происходит его дегидрирование с образованием этилена. Появление в газах пропилена и др. соединений указывает на протекание вторичных реакций. С др. стороны, при крекинге голоядерной ароматики наблюдается большое содержание Н2 в газе, т. к. бензол переходит в дифенил с выделением Н2. При крекинге под р и коксовании жид. сырья, т. е. газойлей, мазутов, гудронов состав газа довольно сходен и характеризуется большим содержанием метана, этана и умеренным содержанием 25-30% непред. УВ. Жид. продуктам свойственно присутствие непредел. и ароматических УВ. При средней глубине крекинга ОЧ растет до 70-72 пункта, за счет большого образования ароматики. Йодные числа бензинов высоки и составляют 80-100 гр I2 на 100 гр бензина. Бензин является нестабильным. Более тяж. продукты крекинга, т. е. ДТ имеют йодное число 40-50гр I2 на 100гр. топлива. Еще более тяжелые фракции, выше 350С, обычно направляют на повторный крекинг, они имеют йодное число 20-30гр У2 на 100гр фракции. Тв. в-ва, т. е. кокс содержат 94-95% С, остальное Н2, S, О, N, соли и Ме.

Схемы термокрекинга.

Термический крекинг под р проводят разными способами, в зависимость от св-в сырья. Он может быть однопечной, двухпечной или многопечной, а так же с выносной реакционной камерой. В многопечных схемах печи работают при разном режиме и осуществляют селективный крекинг разных фракций нефти. Исходным сырьем является мазут, гудрон, газойли. Разгонку сырья и продуктов крекинга часто совмещают, и производят нагрев сырья одновременно. Для углубления крекинга ставят дополнительно выносную реакционную камеру.

Сырье подается в колонну с полуглухой тарелкой. Более легкое сырье поступает печь глубокого крекинга, и затем поступает в выносную реакционную камеру, для увеличения выхода. Обычно, печь легкого крекинга больше, а печь глубокого крекинга более высокотемпературная.

Тех. Режим

Печь легкого крекинга Т=470-490С, р=2,2-2,7МПа

Печь глубокого крекинга Т=530-545С, р=2,2-2,8МПа

Колонна 1- выносная реакционная камера Т=500С. Р=2МПа

Колона 2 Т=430-440С, р=0,8-1,2МПа

Колона 3 Тверх= 200С, Тсеред=300С, Тниз=400С, р= 0,8-1,2МПа

Колона 4 Т=360С, р=0,5-0,8МПа.

Мощность установок 400-600 тыс т в год по сырью.

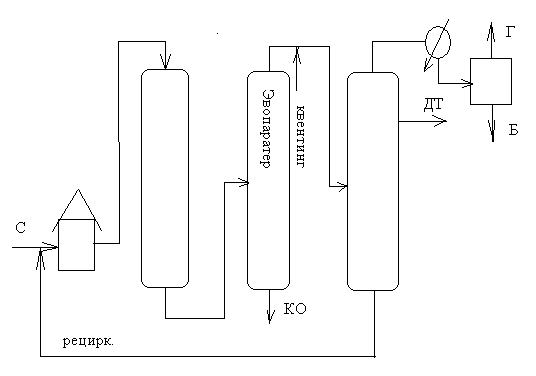

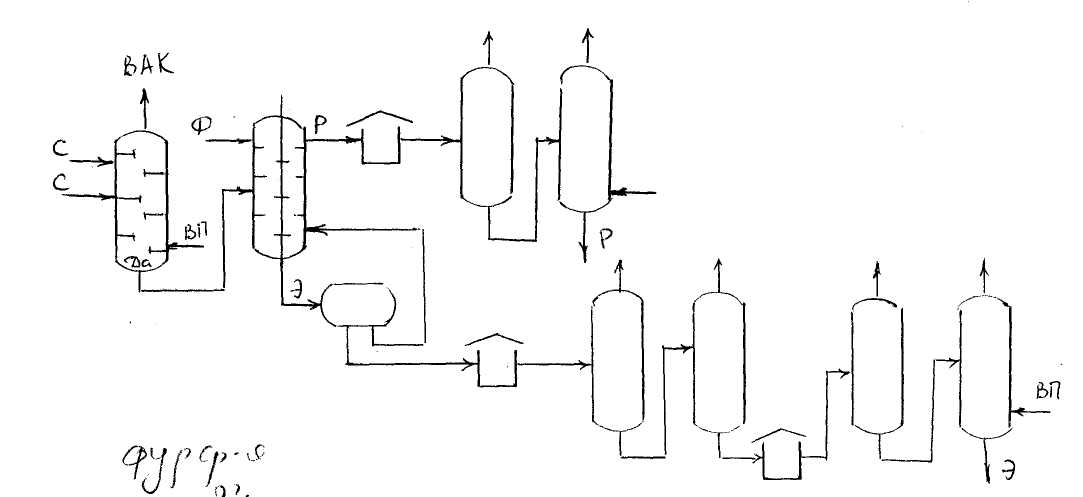

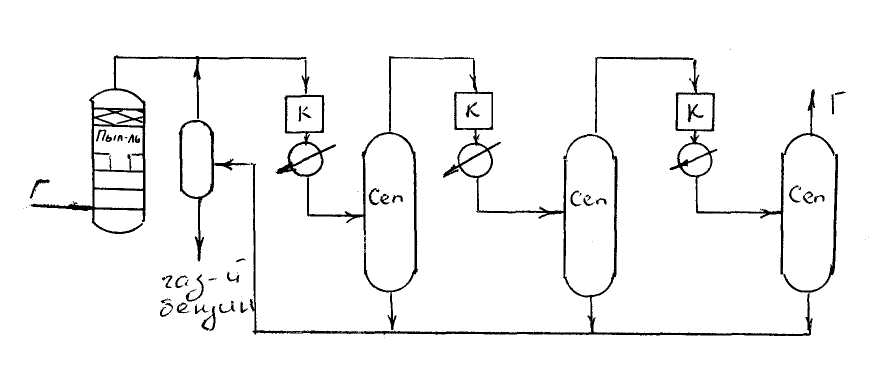

Установка вторичной перегонки бензина

Данная установка служит для выделения узких бензиновых фракций и входит в состав комбинированной установки ЭЛОУ АВТ.

РИС

На ряде заводов данные установки построены отдельно и эксплуатируются самостоятельно. Установка состоит из 3 колон, каждая из колон содержит по 60 тарелок. Бензин подается в перчвую колону. Верхний продукт идет частично на орошение, газы выводятся: 62С-изомеризация, 62-85С- риформинг.

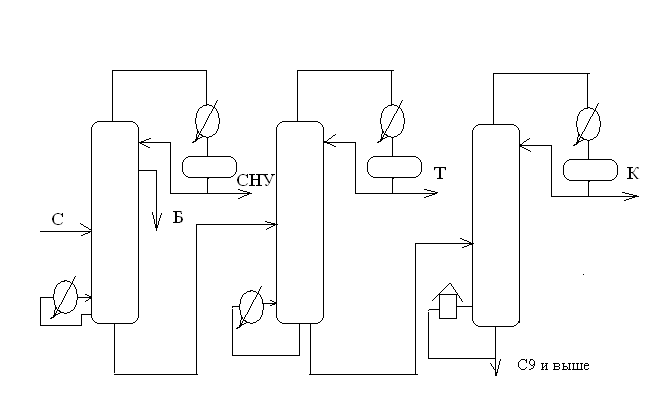

Установка для четкой ректификации ароматических УВ.

Полученные в процессе риформинга узких фракций смеси ароматических УВ с парафинами и небольшим количеством нафтенов. Необходимо разделить на отдельные УВ. Для этого служит установка экстракции, где выделяют экстракт, т. е. концентрат ароматических УВ и рафинад. Рафинад риформинга идет в бензин, или вновь на риформинг, или используется как растворитель. Экстракт подвергают абсорбционной отчистке, и направляют на выделение бензола, толуола, ксилолов. Здесь применяется также 3-х колонная схема.

Рис

Иногда бывает трудно разделить продукты обычной четкой и сверхчеткой ректификацией, в таком случае применяют азеатпропную и экстрактивную перегонку, в этом случае в сырье вводится третий разделяющий компонент, который резко меняет летучесть разделяемых компонентов, либо образует азеотроп, либо растворяет один компонент и разделение происходит намного легче.

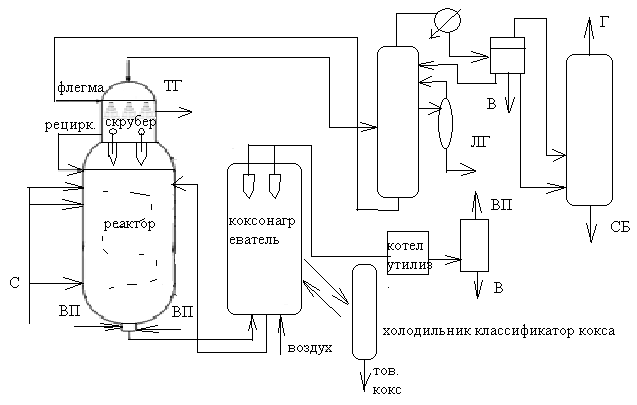

Процесс коксования нефтяных остатков.

Основным назначением процессов коксования является получение кокса. Кокс используется в алюминиевой промышленности, для производства графитовых электродов, для сталеплавильных печей, для получения карбидов Са и Si, для производства CS2, для изготовления химически стойкой аппаратуры. Кокс служит в качестве термостойкого материала в соплах ракет. Но и в некоторой степени процесс служит для углубления переработки нефти. В промышленных условиях процесс осуществляется в 3-х вариантах:

Периодическое коксование в коксовых кубах

Полунепрерывное в необогреваемых коксовых камерах (замедленное коксование)

Непрерывное коксование в псевдоожижженном слое кокса теплоносителя.

Непрерывное коксование в псевдоожижженном слое кокса теплоносителя.

В этом процессе коксование производится на поверхности кокса теплоносителя. Вступая в контакт с горячей поверхностью мелких круглых частиц, сырье растекается по поверхности тонкой пленкой, летучие продукты коксования удаляются с поверхности кокса и могут подвергаться последующему разложению, глубина которого зависит от длительностипребывания в реакционной зоне. Процесс состоит из 3-х стадий:

Коксование, сопровождающие образование основной массы кокса и продуктов разложения

Сушка (прокаливание) кокса, в результате чего из кокса удаляются летучие. Этому также помогает ВП подаваемый в реактор

Вторичные реакции распада и уплотнения продуктов коксования, находящиеся в газовой фазе.

Частицы кокса имеют плотную слоистую структуру. Это твердые черные блестящие шарики. Процесс проводят при атмосферном р и Т=525-550С. Длительность пребывания паров в реакторе порядка 10 сек. Для процесса коксования в псевдоожиженном слое, кратность циркуляции кокса составляет 7 кг на 1 кг сырья. Чем выше кратность циркуляции, тем больше эксплуатационные расходы, и больше потери кокса, но легче проводить процесс и поддерживать Т коксования. Кратность циркуляции стараются сильно не превышать.

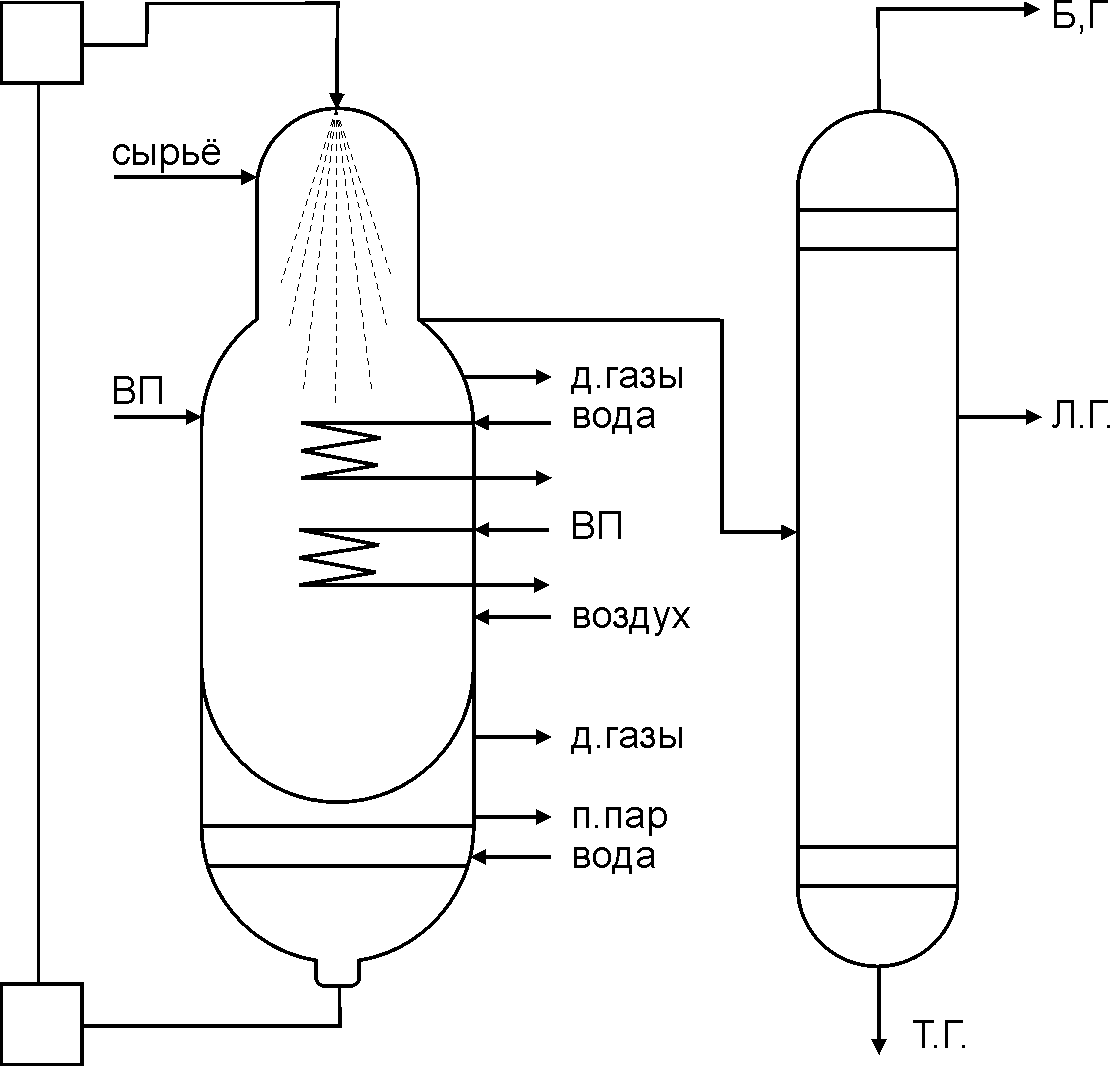

Рис.

Сырье в горячем виде поступает в реактор из вакуумной колоны установки разгонки, или после теплообменника, при Т=300-350С. Сюда же поступает рециркулят из парциального скруббера конденсатора и туда же подается кокс нагретый до Т=600-610С. В скруббере конденсируются наиболее тяжелые части продуктов коксования и возвращаются вновь в реактор. Дальнейшее разделение продуктов на газ, бензин, легкий газойль и воду происходит в колонне ректификации и стабилизаторе. В коксонагревателе происходит классификация частиц кокса по размерам, и наиболее крупные выводятся в виде товарного продукта. ВП подается для отдувки летучих веществ с кокса в отпарную секцию, а также для ожижения кокса. Сырье подается через фарсунки. На верху реактора имеется система циклонов, для отделения твердых частиц от паров. В низ реактора подается ВП высокого р-ния, который проходит через насадки , дробит кокс, и поддерживает гранулометрический состав. Создает мелочь для затравки коксообразования. В коксонагревателе также имеются гидроциклоны, для удаления твердых частиц из продуктов сгорания. Далее дымовые газы проходят котел утилизатор, для дожига твердых частиц и газов, и за счет этого образуется ВП. В коксонагревателе происходит сгорание части кокса. Коксонагреватель более прост по сравнению с реактором. Псевдоожижение осуществляется воздухом. Корпуса реактора и регенератора выполнены из простой стали. Для того, чтобы они не прогорали их футеруют изнутри специальным бетоном. Текущий технологический режим: Т в слое=510-540С, р над слоем 0,14-0,16МПа. Продукты коксования имеют много непредельных и невысокое ОЧ. Бензины обычно подвергают глубокой гидроочистки с последующим риформингом. Газойли также подвергают гидроочистке. В коксонагреватель подается горячий воздух с Т=600-700С, р=1атм-500МПа.

Большой проблемой в работе установки – закоксовывание сырьевых сопел, а также входов в циклоны, что приводит к нарушению транспорта.

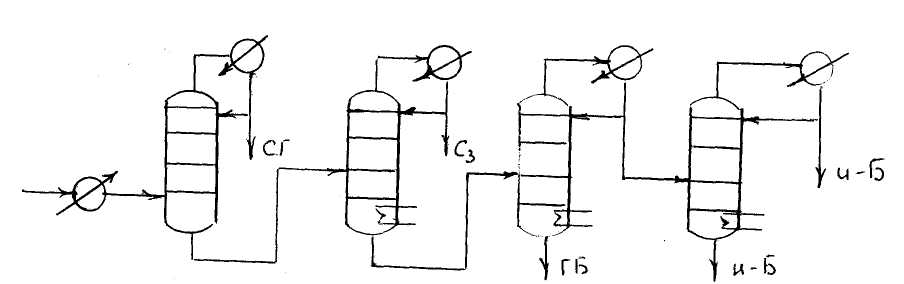

Стабилизация газового бензина

Полученный тем или иным способом газовый бензин, а также бензины при переработки нефти содержат значительное количество углеводородов С1, С2, С3 и имеют высокую упругость паров, легко испаряются, теряют свои компоненты и меняют свой состав. Для удаления углеводородов С1, С2, С3 и частично С4 необходима стабилизация бензина. Различают два вида стабилизационных установок:

1 Стабилизация и получение сжиженных газов, то есть пропан-бутановой фракции.

В этом случае нестабильный бензин нагревают до 40-50 С и подают в середину стаблизационной колонны, которая работает под давлением 10-15 атм. Температура верха – 40 С, сверху отбирают пропан-бутановую фракцию, часть ее идет на орошение, а часть как товарный продукт; снизу, через подогреватель выводится стабильный бензин (рис.3).

Рис. 3

2 Стабилизация и получение технических индивидуальных углеводородов.

По этому варианту ставится четыре колонны. В первой – этановой – при давлении около 40 атм. отделяются метан и этан; во второй – пропановой – при давлении 15 атм. отделяется пропан; в третьей отделяется бутановая фракция при 4-6 атм. и в четвертой происходит разделение нормального и изобутана при 4-6 атм. (рис. 4).

Стабильный бензин содержит следы пропана и от 10-30 % бутанов.

Каждая колонна имеет 60 тарелок,последняя – 120.

Рис. 4

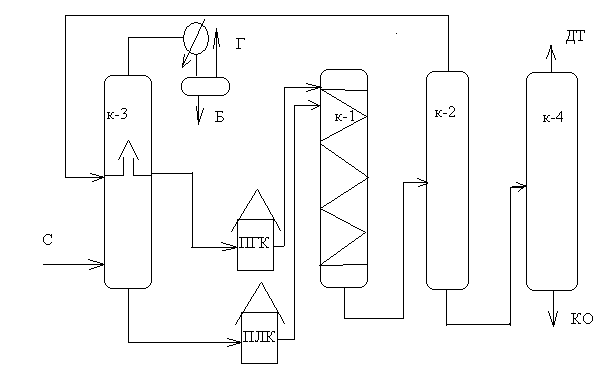

Процесс каталитического крекинга. Механизм процесса. Технологическая схема

Каталитический крекинг на алюмосиликатных катализаторах является наиболее распространенным методом углубления переработки нефти с получением высокооктановых бензинов, бутан-бутиленовой фракции – сырья для производства алкилата, из легкого газойля получают сажевое сырье и нафталин, из тяжелого газойля – высококачественное сырье для производства игольчатого кокса. Сырье кат. крекинга – фракции 350÷500 ºC (тяжелые бензины, керосиновые фракции, тяжелые дистилляты прямой перегонки нефти, продукты гидрокрекинга и гидроочистки, мазуты, гудроны и др.)

Важными показателями качества сырья для кат. крекинга являются:

1. фракционный состав;

2. групповой хим. состав;

3. содержание S- и N-соединений;

4. содержание тяжелых металлов;

5. коксуемость.

Сырье может быть 1) легкое (200-3600С) 2) тяжелое (350-500(580)0С) 3) широкого фрак. состава (200-500(580)0С) 4) промежуточное (250-4700С) 5) остаточное (более 3500С)

При увеличении температуры сырья кат. крекинга увеличивается коксуемость и содержание тяжелых металлов, поэтому стараются незавышатьконец кипения сырья. Наличие в сырье металлов (V, Ni, Fe, Cu) приводит к отравлению катализатора. S-соединения ухудшают процесс.

Kat кат. крекинга – смесь аморфных алюмосиликатов 80÷97% и кристаллического цеолита (имеет большие поры порядка 50% от V цеолита, которые соедененны окнами, ч/з которые поступает сырье и удаляются продукты, он равномерно распределен в матрице аморф. алюмосилик. ) 3÷20%.

Требования к kat. : 1) Стабильная активность 2) Селективным 3) термически и паростойким 4) Механически прочным 5) Стойким к отравлению.

В процессе работы катализатор за счет местных перегревов, каталитических ядов, истерания выходит из строя, активность его падает. Для поддержания его равновесной активности в систему постоянно добавляется свежий катализатор (0,05-0,1% на сырье).

Процесс кат. крекинга можно представить следующим образом:

1. Поступление сырья на поверхность катализатора – внешняя диффузия;

2. Внутренняя диффузия молекул сырья в поры катализатора;

3. Хемосорбция молекул сырья на активных центрах катализатора;

4. Химическая реакция на катализаторе;

5. Десорбция продуктов реакции и непрореагировавшего сырья с поверхности катализатора;

6. Диффузия из пор катализатора;

7. Удаление продуктов крекинга и неразложившегося сырья из зоны реакции.

Процесс может идти в 1) диффузионной области, при высоких T-рах 2)кинетической, при низких Т-рах. 3) переходная. На поверхности kat имеются протонные и апротонные центры. В результате контакта сырья и продуктов с kat образуется ряд карбоионов: 1) карбеньевые ионы содерж. электроннодифицитный центральный атом углерода (СН3+) 2) Карбоньевые ионы, содержат атом С соеденненый с другими атомами тремя простыми и одной двухэлекторонной трехцентровой связью(СН5+) карбокатионы образуются по ассоциативному и диссициативному механизмам

Реакции кат. крекинга:

Крекинг парафинов (образуется олефин и парафин, или 2 олефина и H2);

Крекинг нафтенов (образуется 2 олефина; если в нафтене есть циклогексановое кольцо, образуется циклогексан и олефин);

Деалкилирование алкилароматических у.в. (образуется ароматический у.в. и олефин);

Расщепление боковых цепей алкилароматических у.в. (образуется ароматический у.в. с боковой олефиновой цепью и парафин);

Крекинг олефинов с образованием олефинов меньшей мол. массой;

Изомеризация (олефин → изоолефин; парафин → изопарафин; изомеризация ксилола (о-, м-, п-);

Перераспределение Alk-групп между 2-умя ароматическими у.в. (бензол и ксилол дают 2 толуола);

Диспропорционирование олефинов с низкой мол. массой (2 олефина образуют 1 молекулу олефина меньшей мол. массой и 1 олефин большой мол. массой);

Перераспределение водорода (нафтен и олефин → ароматический у.в. и парафин).

Полимеризация, конденсация, коксообразование.

Продукты кат. крекинга:

• газ;

• жидкие продукты: бензин (до 1950С), лег.газойль, тяж. Газ-ль, термогазойль, ;

• кокс, который отлагается на Kat.

Современные промышленные установки кат. Крекинга:

С движущимся слоем крупногранулированного kat. Средний размер частиц kat 2-5 мм.

С псевдоожиженным слоем порошкообразного kat. Мах размер частиц 120-150 микрон

С реактором прямоточного лифтного типа или лифтреактор.

С движущимся слоем крупногранулированного kat.

С ырьем

является дистиллят фракции 350-500С.

Кратность циркуляции kat.

1,8-2,5 кг/кг сырья. На kat.

образуется 1,4% кокса. Выход кокса 3,5% от

сырья. Сырье греется в теплообменниках

и затем в печах, и в паровой фазе поступает

в реактор. kat.

и пары движутся сверху вниз сплошным

слоем. kat.

отпаривается от продуктов и продукты

поступают на ректификацию. Воздух

греется в топке под давлением и горячим

воздухом. kat.

траспортируется пневмотранспортом в

бункер, воздухоотделитель, сепаратор.

Закоксованный kat.

поступает в регенератор, где горячим

воздухом осуществляется выжиг кокса.

Тепло сгорания снимается горячей водой,

из которой образуется водяной пар

высокого р, который не только обеспечивает

всю установку , но и поступает на др. Т

в реакторе 440-460С. kat.

движется со скоростью 4-8 мм/с и прибывает

в реакторе 15-20 мин. Регенератор много

секционный. Т=700-720С, длительность

пребываниям в регенераторе 60-80 мин.

После охлаждения из регенератора kat.

выходит с Т=500-550С. Производительность

регенератора определяется коксосъемом,

он составляет в среднем 12-13 кг ч/м3. В

пневмотранспорте скорость движения

kat.

14-21 м/с. Массовая скорость подачи kat.

170-220кг с/м2

ырьем

является дистиллят фракции 350-500С.

Кратность циркуляции kat.

1,8-2,5 кг/кг сырья. На kat.

образуется 1,4% кокса. Выход кокса 3,5% от

сырья. Сырье греется в теплообменниках

и затем в печах, и в паровой фазе поступает

в реактор. kat.

и пары движутся сверху вниз сплошным

слоем. kat.

отпаривается от продуктов и продукты

поступают на ректификацию. Воздух

греется в топке под давлением и горячим

воздухом. kat.

траспортируется пневмотранспортом в

бункер, воздухоотделитель, сепаратор.

Закоксованный kat.

поступает в регенератор, где горячим

воздухом осуществляется выжиг кокса.

Тепло сгорания снимается горячей водой,

из которой образуется водяной пар

высокого р, который не только обеспечивает

всю установку , но и поступает на др. Т

в реакторе 440-460С. kat.

движется со скоростью 4-8 мм/с и прибывает

в реакторе 15-20 мин. Регенератор много

секционный. Т=700-720С, длительность

пребываниям в регенераторе 60-80 мин.

После охлаждения из регенератора kat.

выходит с Т=500-550С. Производительность

регенератора определяется коксосъемом,

он составляет в среднем 12-13 кг ч/м3. В

пневмотранспорте скорость движения

kat.

14-21 м/с. Массовая скорость подачи kat.

170-220кг с/м2

ВП происходит отпарка, сверху подается сырье и kat. Далее регенерация - происходит выжиг кокса воздухом. Тепло снимается регистрами, в которые подается горячая вода, чтоб получить пар высокого давленя.

Осушка газов.

Пары воды дают с углеводородами комплексные соединения (гидраты) СН4·6Н2О. Гидраты – белые, кристаллические вещества, похожие на спрессованный снег или лед. Они могут забивать трубопроводы, задвижки и другое оборудование и осложнять работу компрессоров, поэтому их необходимо удалять. Каждой температуре соответствует давление, при котором образуются кристаллогидраты. Чем выше давление, тем легче углеводороды дают кристаллогидраты. Для образования гидратов необходимо, чтобы парциальное давление воды было больше давления насыщенного пара гидратов. Снижением содержания влаги можно исключить образование гидратов. Чтобы избавиться от гидратов можно снизить давление или ввести антифриз (растворы гликолей в воде). Наиболее широко применяется процесс абсорбционного или адсорбционного удаления влаги. Для абсорбции применяют диэтиленгликоль, тиэтиленгликоль, растворы хлористого кальция и др. Процесс ведут в абсорбционных колоннах при 20 С и давлении от 20 до 60 атм.

Десорбцию воды ведут при температурах не выше 170 С для диэтиленгликоля и не выше 190 С для триэтиленгликоля, чтобы не происходило их разложение (рис. 1).

Рис. 1

При адсорбционной очистки газов используется силикагель, алюмогель, активированная окись алюминия, цеолиты и другие адсорбенты, которые имеют адсорбционную емкость по воде от 13 до 28 %. Регенерацию адсорбентов ведут при 120-450 С. Адсорбцию проводят при 25-40 С и давлении 2-4 атм. В последнее время применяют короткие цикловые процессы с циклом от 1,5 до 10 мин., адсорбент при этом регенерируется не полностью.

Очистка газов от сероводорода и углекислого газа. Процессов очистки от сероводорода и углекислого газа очень много, но наиболее широко применяется очистка моноэтаноламином (МЭА). Очистка газов, водородсодержащего газа производится 15 %-ным раствором МЭА в воде, а также используется диэтаноламин, диизопропаноламин, дигликольамин. Сероводород растворяется в воде, дает кислоту, которая реагирует с амином, т.е. практически протекает процесс хемосорбции. Извлекается до 96 % серы в сырье, процесс поглощения сероводорода и углекислого газа проводят при высоком давлении и температуре 25-40 С, а регенерацию осуществляют при низком давлении и температуре выше 105 С.

НОСН2 СН2 NH2 + H2 S=(HOCH2 CH2 NH3 )2 S

Часто процесс очистки от сероводорода и углекислого газа и осушки совмещают. В этом случае для процесса берется смесь МЭА (20 %), ДЭГ (75 %) и воды (5 %).

Каталитический риформинг. Аппаратурно-технологическое оформление

Каталитический риформинг предназначен для повышения детонационной стойкости бензина и получения ароматических углеводородов (бензол, толуол, ксилол). Важное значение имеет побочный продукт процесса – ВСГ, который широко используется в процессе гидроочистки, изомеризации, гидрокрекинга и т.д.

Процесс кат. риформинга под давлением H2 включает 4 основные реакции, которым подвергаются у.в.:

• ароматизация;

• изомеризация;

• гидрокрекинг;

• насыщение непредельных у.в.

Наиболее важную роль играют реакции, которые ведут к образованию ароматических углеводородов.

Сырье: нефтяные бензины с tнк=62÷85 ºC и их фракции. В них содержатся не 1 кг/т S, O N-соединения, микропримеси Pb, As, Cu. Свойства сырья сильно влияют на результаты процесса. При переработке широкой фракции получают компоненты автобензина с ИОЧ=80÷100 и содержанием ароматики 40÷75%. ВСГ содержит по объему 60÷90% H2, остальное – углеводороды C1 – C4.

Катализаторы: • реактивные (с одним металлом - платиновые);

• полиметаллические.

Носитель – Al2O3.

В полиметаллических Kat содержание металлов в 1,5÷1,7 раза меньше и составляет 0,36% Pt. Кроме платины в состав катализатора входят другие металлы, такие как рений. Такие катализаторы дешевле и имеют больший срок службы (6÷7 лет), но требуют более глубокой подготовки сырья.

Регенерация катализатора осуществляется выжигом кокса циркулирующим кислородсодержащим газом. Сырье на установку подают гидроочищенное, чтобы предотвратить отравление платинового катализатора риформинга. Свежий Kat перед пуском установки обрабатывают ВСГ.

P=1,5÷4 МПа;

º tmax=520÷545

ºC;

tmax=520÷545

ºC;

Объемная скорость подачи сырья =1,2÷2 ед/ч;

Мощность установки 300 000÷1 млн. т/год;

Кратность циркуляции H2 – 200 моль/моль сырья;

Реакторы используются радиальные и аксиальные.

Факторы, влияющие на процесс:

При уменьшении объемной скорости подачи сырья уменьшается выход катализата, снижается селективность процесса, увеличивается выход ВСГ, повышается ОЧ.

При снижении давления увеличивается селективность процесса, повышается выход ароматических у.в., увеличивается скорость дезактивации катализатора.

Технологическая схема фурфурольной очистки масел. Ее особенности. Аппараты экстракционной очистки

Особенности процесса;

1) Фурфурол сильно окисляется, поэтому сырье подвергают деаэрации под вакуумом и вводят в состав растворителя ингибитор, аппаратуру стараются держать под азотной подушкой;

2) При нагреве в определенных точках, где есть О2 происходит сильная полимеризация с образованием частиц кокса, поэтому делают мягкий нагрев, высокие скорости циркуляции, чтобы не было застаивания, ставят запасной нагреватель, чтобы можно было без остановки установки провести очистку аппарата от кокса;

3) Остаточное сырье реже чистят фурфуролом, т.к. оно чистится хуже.

На установках экстракционной очистки большое внимание уделяется системе регенерации Н2О и регенерации растворителя из Н2О.

Аппараты экстракционной очистки. Насадочные колонны с тарелками, различными сетками, кольцами Рашига (30*30, 50*50мм), роторно-дисковые колонны. Привод для них делается обычно сверху, чтобы избежать проблем с уплотнением. Привод имеет переменное число оборотов и линейную скорость движения сырья (1 м/с). Для колонных экстракторов скорость движения раствора 3 см3/м3.

В колоннах делаются отстойные зоны сверху и снизу, используется роторно-дисковый экстрактор, который хорошо разделяет и очищает, но в нем отслаиваются твердые осадки, за счет которых появляется вибрация аппарата и его приходится чистить. В роторно-дисковых колоннах расстояние между тарелками составляет 0,5-1 D тарелки.

Непрерывное коксование в псевдоожиженном слое.

Основное назначение процесса коксования – получение кокса. Кокс используется в алюм., металлур. промышленности. В промышленных условиях процесс осуществляется в 3-х вариантах:

1.Периодическое коксование в кубах.

2.Полунепрерывное в не обогреваемых коксовых камерах (или замедленное коксование).

3.Непрерывное в псевдоожиженном слое коксотеплоносителя.

Коксование производится на поверхности кокса - теплоноситель. Вступая в контакт с горячей поверхностью мелких круглых частиц, сырье растекается по поверхности тонкой пленкой, летучие продукты удаляются и, могут подвергаться дальнейшему разложению, глубина, которой зависит от длительности их пребывания в реакционной зоне. Процесс состоит из трех стадий:1.коксование сопровождающееся образованием основной массы кокса и продуктов разложения.2. Сушка и прокаливание кокса,в результате чего из кокса удаляются летучие. 3.Вторичные реакции распада и уплотнения продуктов коксования, находящиеся в газовой фазе.

Частицы кокса имеют плотную, слоистую структуру, представляет собой твердые блестящие шарики размером 0,075 – 0,03 метра. Процесс проводят при атмосферном давлении и температуре 525 – 550C°. Длительность пребывания паров в реакторе 10 секунд.

Схема процесса:

С

ТК

Технологический режим реакторов: температура в слои 510 - 540C°; давление над слоем 0,14 – 0,16Мпа.

Продукты коксования имеют много непредельных и невысокое октановое число. Обычно бензины подвергают глубокой гидроочистки с последующим риформингом. Газойли также подвергают гидроочистки. Большой проблемой является закоксование сырьевых сопел, а также входов в циклоны и других узких мест. При закоксовывании куски кокса обрываются вниз и нарушают транспортировку кокса.

ТГ –тяжёлый газойль, ХК – холодильник классификатор кокса, ТК – товарный кокс, КУ – котел утилизатор, ЛГ – легкий газойль

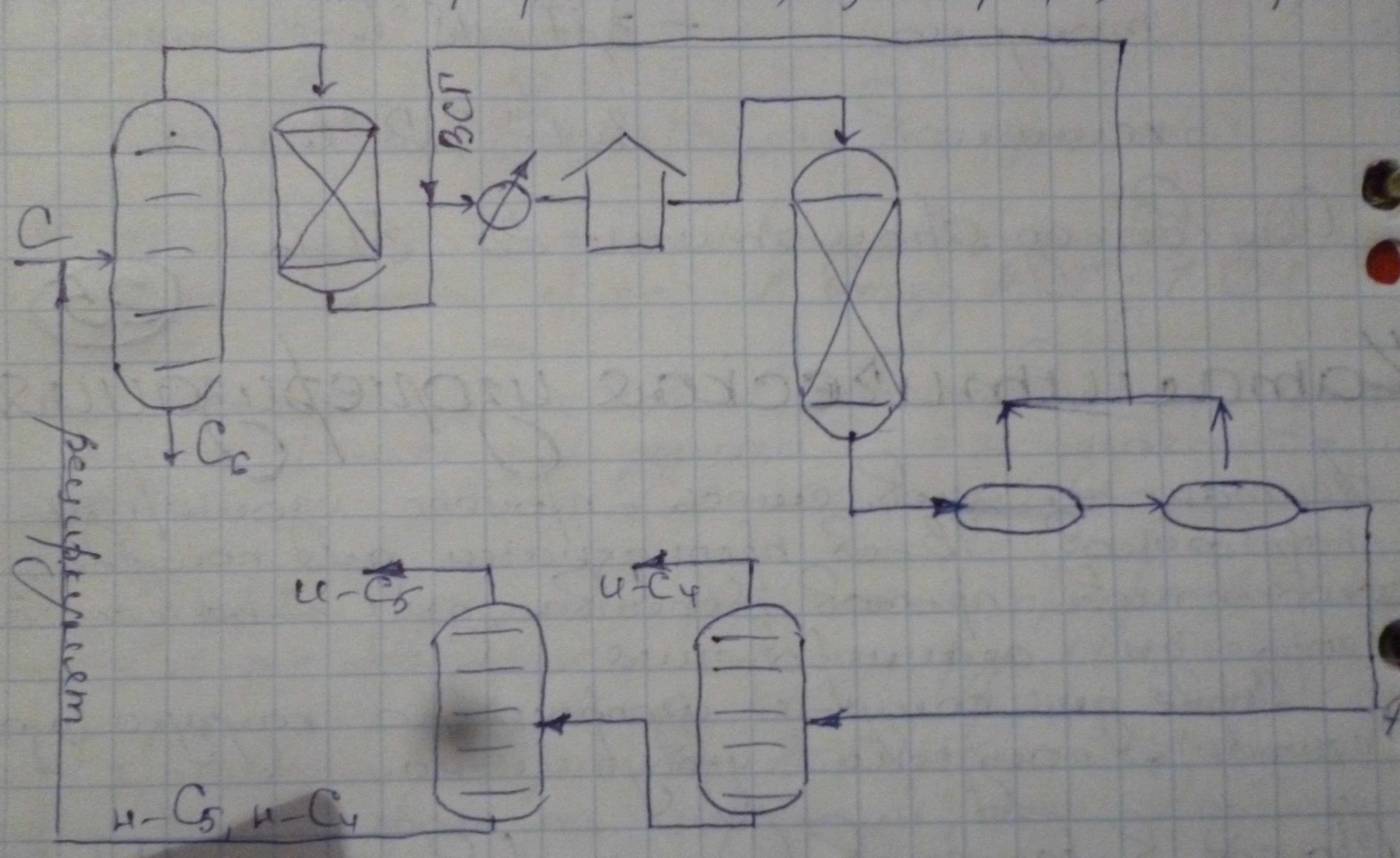

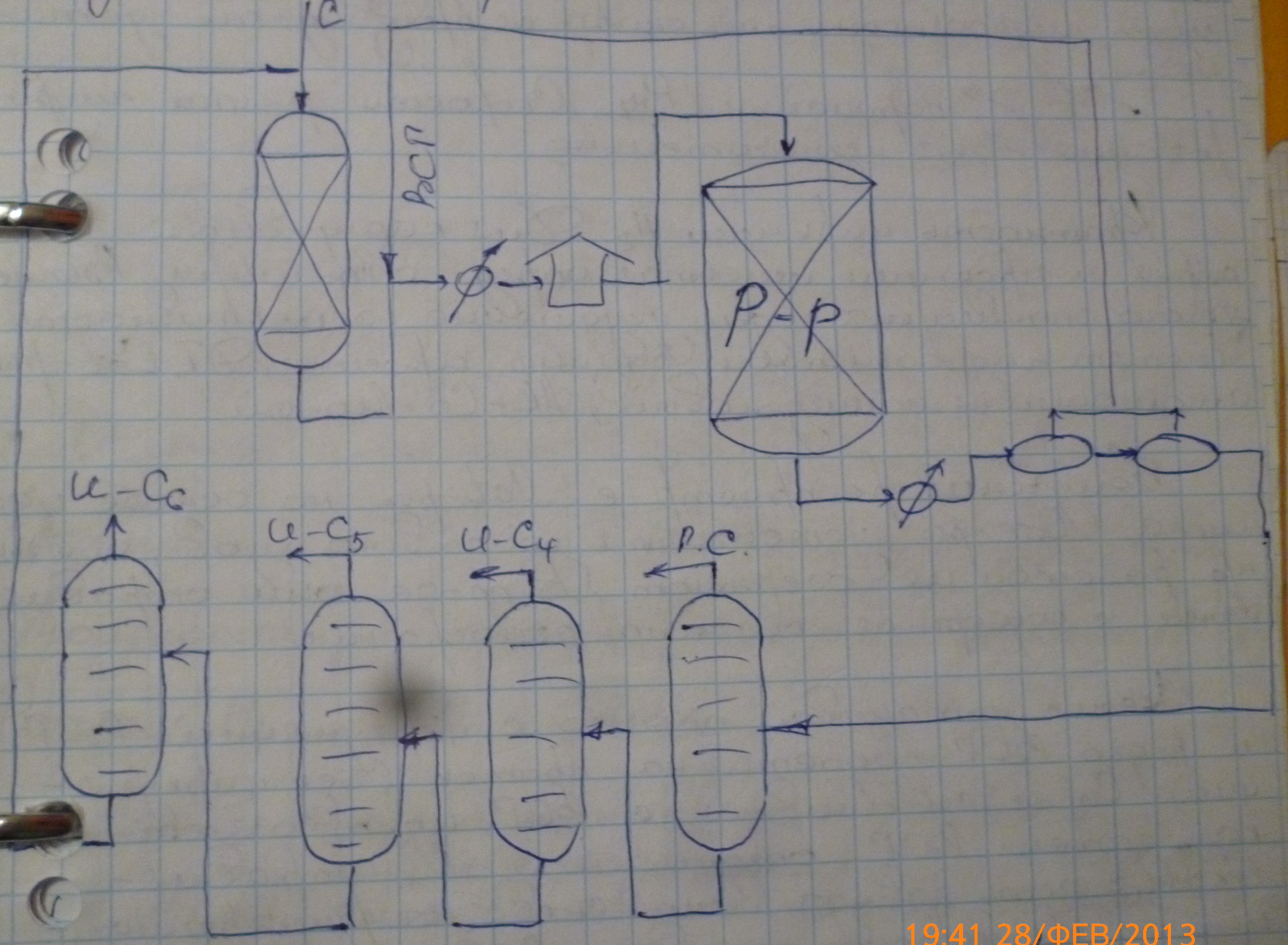

Каталитическая изомеризация фр. Н.К. – 62 и пентан – гексановой фр.

Процесс изомеризации парафиновых углеводородов фракции С4 – С6 предназначен для получения высокооктановых добавок к топливу, увеличения количества сырья для алкилирования, для производства сырья для изопреновых каучуков и сырья для производства метилтретбутилового эфира. Процессы проводят на катализаторах 8-ой группы и в зависимости от свойств катализатора могут иметь различный механизм. Процессов изомеризации и катализа для них очень много. Носители катализа – это различные алюмосиликаты и циолиты и такие металлы, как Pt, Pd и др. Катализаторы промотируются как при риформ. F, Cl-производными. В отечественных вариантах используется такое сырьё, как пентановая фракция, которую выдают на ГФУ или фракция бензинов с началом кипения от 62оС, которая выделяется при вторичной перегонке бензина. Процесс ведётся на стационарном слое катализатора в паровой фазе с циркуляцией ВСГ. Выход изомера за один проход – 50 – 53%. Полное превращение достигается за счёт рециркуляции непрореагировавшего сырья.

Катализатор – платиновый на окиси Al, промотированной хлором.

Различают два типа установок:

1.для изомеризации пентановой фр.; 2. для изомеризации фракции начала кипения 62оС.

Для 1: температура 360о–430оС; Р – 3,2 – 3,6 МПа, объёмная скорость – 2 – 2,2 ед/ч, отношение Н2/сырье 2-3/1.

Д ля

2: температура 360о–440оС;

Р – 2,8 – 3 МПа, объёмная скорость – 1,6 –

2 ед/ч, отношение Н2/сырье

2-3/1.

ля

2: температура 360о–440оС;

Р – 2,8 – 3 МПа, объёмная скорость – 1,6 –

2 ед/ч, отношение Н2/сырье

2-3/1.

Более

новая и более гибкая установка – это

установка для переработки фракции

начала кипения 62оС.Катализатор

– Pt

и отличается она блоком ректификации,

т. к. на нём можно менять режим в зависимости

от свойств сырья, а также блок ректификации

может работать самостоятельно. На

установке также используется осушка

сырья.

Пиролиз нефтяного сырья.

Пиролиз- наиболее жесткая форма термического крекинга нефтяного и газового сырья. Осуществляется обычно при Т=700-900С с целью получения углеводородного сырья с высоким содержанием непредельных или ароматических УВ.

Режим может быть направлен на получение максимального выхода этилена, пропилена, бутиленов или бутадиена. Наряду с газом получают небольшое количество жидкого продукта, т. е. смолы содержащей значительное количество ароматич.УВ, бензола, толуола, ксилолов, нафталина, антрацена и др. Сырьем для процесса служат газы С2-С4 и их смеси, а также жидкие продукты, т. е. низкооктановые бензины, керосино-газойлевые фракции и нефтяные остатки.

Сырье подбирают исходя из его ресурсов в стране, цели процесса и требуемого продукта. Наиболее распространен метод пиролиза в трубчатых печах. При Т=790-1100С, наиболее стабильными считаются непредельные и ароматические УВ. При проведении пиролиза в промышленных условиях наблюдаются следующие трудности:

Необходимость четкого регулирования продолжительности реакции, которая при высоких температурах составляет доли секунды.

Отложение кокса и сажи в реакционной зоне и при быстром охлаждении газов пиролиза в закалочном аппарате

Необходимость применения жаропрочных материалов.

Ограничение пропускной способности установок в следствии значительного увеличения реакционного удельного объема реакционной смеси , т. е. газов пиролиза, обусловлено высокой Т, низким р и разбавлением сырья ВП.

В следствии этого, на установках большой мощности имеется 8-10 печей. Часто при производстве этилена, для пиролиза используются бензин не содержащий серы. Основным аппаратом установки является печь для высокотемпературного пиролиза. Позволяющая нагревать сырье до Т=840-870С и выдерживать время контакта 0,25-0,4 сек. Печи делают многопоточными. В печи проводится интенсивный стогоравномерный обогрев труб змеевика горелками капельного горения. Экран одно или двухстороннего облучения. Трубы для компактности печи преимущественно вертикальные. Теплонапряжение труб от 220-380 тыс. кДж/м2ч., трубы из нержавеющей стали.

Сырье с добавлением 50-70% ВП нагреваются в конвекционной камере до 600С и испаряется. Т нагрева в радиантной камере 840-870С время реакции 0,3-0,5 сек. После печи стоит закалочный аппарат, где продукты реакции резко охлаждаются для прекращения всех реакций. Охлаждение производится водяным конденсатом.

Рис

Тяжелым и легким поглотительным маслом удаляется из продуктов реакции кокс и сажа.

Материальный баланс процесса сильно зависит от сырья.

Помимо газа в процессе пиролиза получают жидкие продукты, из которых выделяют бензол, толуол, ксилолы, нафталин и различные алкилароматические УВ (стирол), которые используются для производства полимеров. На ряду с ароматическими УВ, содержание которых в смоле пиролиза 20-55%, в смоле много нерпедельных УВ. Поэтому смолу пиролиза часто подвергают гидрированию для насыщения нерпедельных.

Низкотемпературные каталитические процессы (классификация термических и термокаталитических процессов)

1 Алкилирование изобутана олефинами на основе эаводских газов.

2 Алкилирование ароматических УВ олефинами.

3 Полимериэация газов (этилена, пропилена, бутилена)

4 Полимеризация непредельных бензинов, полученных термическим крекингом или коксованием, с получением полимер бензина.

5 Полимеризация различных непредельных соединений с получением олигомеров.

Конденсационно – компрессионная установка газофракционирования природного газа, принципиальная технологическая схема, основные технологические параметры.

1 Конденсационно-компрессионный метод газофракционирования природного газа основан на сжатии газа и охлаждении его в холодильнике. При сжатии газа парциальное давление извлекаемых газов доводится до давления насыщенного пара этих компонентов. Они конденсируются, образуя нестабильный газовый бензин. Чем выше давление сжатия и ниже температура охлаждения, тем больше компонентов прейдет в жидкое состояние. В них еще растворятся и более легкие углеводороды. Для большинства попутных газов давление сжатия составляет 20-40 атм. Сжижают компрессором в 2-3 ступени, сжатие ведут поршневыми компрессорами или турбокомпрессорами. Турбокомпрессоры применяются там, где высокая производительность и давление менее 45 атм. Компрессорный метод применяется для отбензинивания жирных газов, в которых содержится более 150 г/м3 тяжелых углеводородов. Недостатки метода: низкая четкость разделения, поэтому получается нестабильный бензин и пониженный отбор газового бензина (рис. 1)

Гидрогенизационные процессы, гидрокрекинг дистилятного сырья. Аппаратурное оформление режимы.

В гидрогенизационных процессах в результате термокаталитических преобразований исходного сырья под давлением водорода получают высококачественные продукты требуемого химического состава и физ-хим свойств.

В настоящее время на НПЗ нашли применение такие гидрогенизационные процессы как гидрокрекинг, гидроочистка, гидрообессеривание, гидроизомеризация и др. Общий их объем достигает до 425 на перерабатываемое сырье (29% - гидроочистка, 7% - гидрообессеривание, 6% - гидрокрекинг). Такое широкое применение гидрогенизационных процессов связано с развитием процесса риформинга, дающего большое количество водорода, и вовлечение в переработку тяжелых сернистых и высокосернистых нефтей, а также необходимостью решения экологических вопросов.

Гидрокрекинг – глубокое каталитическое превращение нефтяного сырья, в основном тяжелых сернистых дистиллятов и остатков, при высоком парциальном давлении водорода.

При глубоком превращении сырья получают высокий выход дистиллятных фракций при полном отсутствии или при минимальном коксоотложении.

Целью процесса является получение светлых НП из тяжелых дистиллятов и остатков. В зависимости от режима процесса и расхода водорода процесс можно направлять на максимальный выход бензина, реактивного топлива, ДТ или смазочных масел. Значительно реже процесс используют для получения из бензинов легких изопарафинов С5, С6 или газообразных УВ.

При гидрокрекинге происходит расщепление нефтяного сырья и насыщение непредельных УВ. Р-ии уплотнения полностью подавляются водородом. В получаемых жидких продуктах по сравнению с исходным сырьем снижается содержание асфальтенов и полициклических аром УВ, которые разрушаются и превращаются в аром УВ с меньшим числом колец. Алкилбензолы могут отщеплять алкильные группы, само же бензольное кольцо водородом насыщается слабо. Идет насыщение водородом двойных и тройных связей (1-ацитиленовые, 2 – диеновые, 3- одиночные двойные связи). Полициклические нафтены способны к реакциям последовательной дециклизации и деалкилирования. Парафины , расщепляясь дают i-парафины и олефины с меньшей ММ. Н-олефины изомеризуются в i-олефины и гидрируются. Возможна изомеризация и н-алканов. Гетероциклические соединения также подвергаются насыщению водородом и крекингу (обр. H2S, NH3, H2O).

Для Гидр-га используют бифункциональные кат, обладающие кислотными центрами. Они могут содержать Ni, Pt, Pd или несколько Ме, нанесенных на активный оксид Al.

Процесс гидрокрекинга дистиллятного сырья проводят в одну или в две ступени при более низких Т=370-4250С, а остаточного сырья при Т выше 4000С и обязательно в 2 ступени.

Процесс неглубокого крекинга дист.сырья с получением ДТ часто проводят в одну ступень, при углублении переработки с целью получения реактивного топлива и бензина, процесс проводят в две ступени. На первой ступени проводят гидрооблагораживание на серо-азотостойких кат, а вторая ступень – гидрокрекинг на Co, Ni, W, Mo или др. Ме 6, 8 групп на оксиде Al или цеолитах.

Одноступенчатый процесс Т=420-4250С

Р =3,5-3,7

МПа

=3,5-3,7

МПа

Коэф изб Н2 550-700 м3/м3сырья

Об ск подачи сырья 1-1,1 ед/ч

Производство битума. Технологическая схема.

По способу производства битумы бывают: остаточные, компаундированные и окисленные.

Битумы содержат смолы, асфальтены, масла, в них должно быть мало парафинов. Есть нефти, из которых после отгона дистиллятов под вакуумом сразу получается битум.

Отгон должен производиться без крекинга, т.к. при крекинге качество битума резко ухудшается.

Если битумы образуются сразу после отгона дистиллятов, то это остаточные битумы;

Компаундированные битумы получают при смешении экстрактов отчистки масел, битумов деасфальтизации, остатков от вакуумной перегонки нефти и других тяжелых остатков;

Окисление, наиболее распространенный способ получения битумов. Окисление производится без kat различных вязких остатков, экстрактов, других тяжелых остатков.

Факторы влияющие на процесс:

а). Свойства сырья, должны убираться все фракции до 430ºС;

б). Температура, процесс ведется при t=250-290ºС, в зависимости от сырья. При большей t образуется карбены и карбоиды и качество битума ухудшается;

в). Количество воздуха подаваемого на окисление, в основном от 50 до 400м3 воздуха на тонну битума. Если подавать много воздуха, то поднимается t и качество битума ухудшается. При маленькой подаче воздуха, возрастает длительность окисления;

г). Длительность окисления. В основном от 4 до 25 часов. Окисление ведется при атм.давлении или давлении от 0, до 0,8мПа, чем выше давление, тем тем лучше идет окисление. Под давлением получают лучшие по качеству битумы.

Процесс получения битумов окисления непрерывный. Окисление проводится или в колоннах или в реакторах змеевикового типа.

П роцесс

имеет большой тепловой эффект, от 165 до

500 кДж/кг битума. Длительность окисления

в колонне от 5 до 25 часов. Выход битума

составляет от 80 до 95% и зависит от состава

сырья и от марки получаемого битума.

Иногда окисление проводится в присутствии

kat, это щелочь(NaOH), фторпроизводные и

другие вещества.

роцесс

имеет большой тепловой эффект, от 165 до

500 кДж/кг битума. Длительность окисления

в колонне от 5 до 25 часов. Выход битума

составляет от 80 до 95% и зависит от состава

сырья и от марки получаемого битума.

Иногда окисление проводится в присутствии

kat, это щелочь(NaOH), фторпроизводные и

другие вещества.

Карбомидная деперафинизация

Имеет достоинства как возможность получать низкозастывающие продукты без применения низких температур. Вторым достоинством процесса является, что наряду с низкозастывающими продуктами, т.е. топливом или маслом получают жидкие парафины (сырье для ПАВ) Недостатком является наличие в процессе твердой фазы т.е. комплекса. Суть процесса заключается в том что обычный карбомид Н2N – С – NН2 имеет тетроганальную ячейку и 4 молекулы карбомида плотно упакованы в кристал. В присутствии длинно – цепочных соединений т.е. нормальных алканов , жирных спиртов, кислот, слаборазветвленных нормальных алканов (метил этил замещенных) карбомид образует вокруг этих молекул гексагональную кристаллическую решетку из 6 атомов карбомида с размещением внутри канала диаметром от 4,9 – 6 А0. 4,9 – диаметр нормального алкана. При этом образуется комплекс нормального или слабо разветвленного соед. С карбомидом. Причем молекулы карбомида закручиваются по спирали вокруг молекул норм. Алканов. Ароматические соединения в образование комплекса не вступают поскольку их диаметр 6,9 А0. В образование комплекса должны вступать только нормальные алканы. Но в получении парафинов норм. Алканы от 30 до 99%, а также некоторые не сильно разветвленные метил, этил замещенные при длине цепочки > 10 -20 С, а также встречаются ароматические и сильно разветвленные УВ. Процесс образования комплекса не является химическим а является физико- химическим процессом.

У

молекул норм. Алканов имеется определенная

свободная энергия. За счет гибридизации

атомов С. Что приводит к образованию

связи с атомами азота, подобно водородной

связи. При комплексообразовании

выделяется значит. Количество тепла,

приблизительно 6,7 кДж на 1 атом С.

Комплексообразование не является

стехиометрической реакцией . В принципе

в комплексе содержится 1/5 часть парафина

и 4/5 карбомида. Карбомид может быть как

кристаллическим, так и растворенным.

Поскольку даже в кристал. Карбомиде

имеется вода, и карбомид, который

растворен в ней, реагирует с нормал.

Алканами. Для нормального протекания

компл. образов. нужен контакт карбомида

с сырьем. Поэтому используют вещества

активаторы в которых хотя бы в небольшом

количестве растворяется вода, карбомид

и сырье, и в активаторе происходит

образование твердого комплекса, который

образуется на поверхности одной из фаз.

Комплексообразование приветствует

наличие в сырье смол и ПАВ. Наилучшими

активаторами являются спирты (метиловый,

этиловый), кетоны (метилэтилкетон,

ацетон), хлорпроизводные (дихлорметан,

дихлорэтан). Комплексообразованию

способствует тщательное перемешивание

и комплекс в этом случае может

образовываться без активатора. Хотя

очень сильное перемешивание может

механически разрушить комплекс. При

комплексообразов. твердым комплексом

может быть захвачено много исх. сырья.

Для того что бы его вымыть и разбавить

реакционную суспензию исп. Разбавитель

обычно это фр. Легкого бензина. Константа

комплексаобразования выражается К

= ![]() а – активность.

а – активность.

Константа зависит от температуры, чем ниже темпер. Тем больше равновесие смещается в сторону образования комплекса. Чем больше число атомов С тем выше константа и тем больше равновесие смещается в сторону компл.образ. Повышение темпер. Приводит к разложению. Комплекса. Чем больше атомов С в молекуле тем выше темпер. разл. комплекса. Наличие воды в реагирующ, массе сдвигает равновесие в сторону разложения комплекса.

Факторы влияющие на процесс; Сырьё – наличие в сырье смол и ПАВ ухудшает процесс..Фракц, состав - чем выше tкип , тем хуже идет снижение tзаст. Т.к. в сырье с норм, алканами с ростом молек, массы растет содержание изо производных, нафтенов и ароматики с высокими темпер. застывания и соответственно увеличивается % смол и ПАВ. Температура – чем ниже темпер. тем лучше комплексообразователь. Кратность – чем больше кратность сырья – карбамид тем лучше, обычно использ. соотношение 1 к 5.По достижению определ. Соотношения закономерность ухудшается. Очистка сырья незначит очистка приводит к улучшению протекания процесса. Частота карбомидного раствора – в нем накапливаются продукты реакции карбомида, продукты коррозии и др. которые ухудшают процесс. Активаторы – лучше всего спирты. Хорошо работают кетоны. Интенсивность перемешивания чем она выше тем лучше, но в разумных пределах. Длительность комплексообразования от 0,5 до 1 часа. Температура 25 -400С. Темпер. разложения комплекса 60 - 800С. Длительность отстаивания комплекса 1 час. Получают топлива и масла с темпер. застывания минус 450С.Выход парафина состовл. До 20% на сырьё. Содержание норм. Алканов в сырье 92 -95%. Ароматики остается от 0,5 до 1,5%. Темпер плавления парафина от -18 до 31.

Очистка сырья и нефтепродуктов щелочью, серной кислотой и избирательными растворителями.

Нефтяные фракции содержат углеводороды, которые ухудшают их эксплуатационные свойства, поэтому одной из важных заключительных стадий производства товарных и особенного тяжелых нефтепродуктов является их очистка. В зависимости от свойств сырья и требований к качеству продуктов выбирают такой процесс очистки, чтобы получить максимальный выход продукта при минимальных затратах и в конце концов окупить затраты при использовании продукции улучшенного качества.

Процесс удаления нежелательных компонентов из нефтяного сырья могут быть химическим (кислотная, щелочная очистка) и физическими (экстракция, депарафинизация, адсорбция, абсорбция).

Щелочная очистка применяется для удаления кислородсодежащих, т.е. нафтеновых кислот, фенолов, и некоторых серусодержащих соединений, т.е. сероводород, меркаптаны, а также серной кислоты и продуктов ее взаимодействаия, т.е. сульфокислот, эфиров серной кислоты, которые остаются после сернокислотной очистки.

Сернокислотная очистка применяется для удаления непредельных, серо-, азотсодержащих и асфальто-смолистых веществ, которые обуславливают малую стабильность топлив при хранении, т.е. нестабильность цвета, плохой запах и ухудшение эксплуатационных свойств.

Очистка избирательными растворителями Применяют два вида растворителей: растворители, которые при обычной температуре смешиваются с жидкими нефтяными компонентами сырья во всех соотношениях; полярные органические растворители с высоким дипольным моментом, которые имеют ограниченную взаимную смешиваемость с жидкими нефтепродуктами и проявляют разную растворяющую способность по отношению к различным компонентам нефтяного сырья.

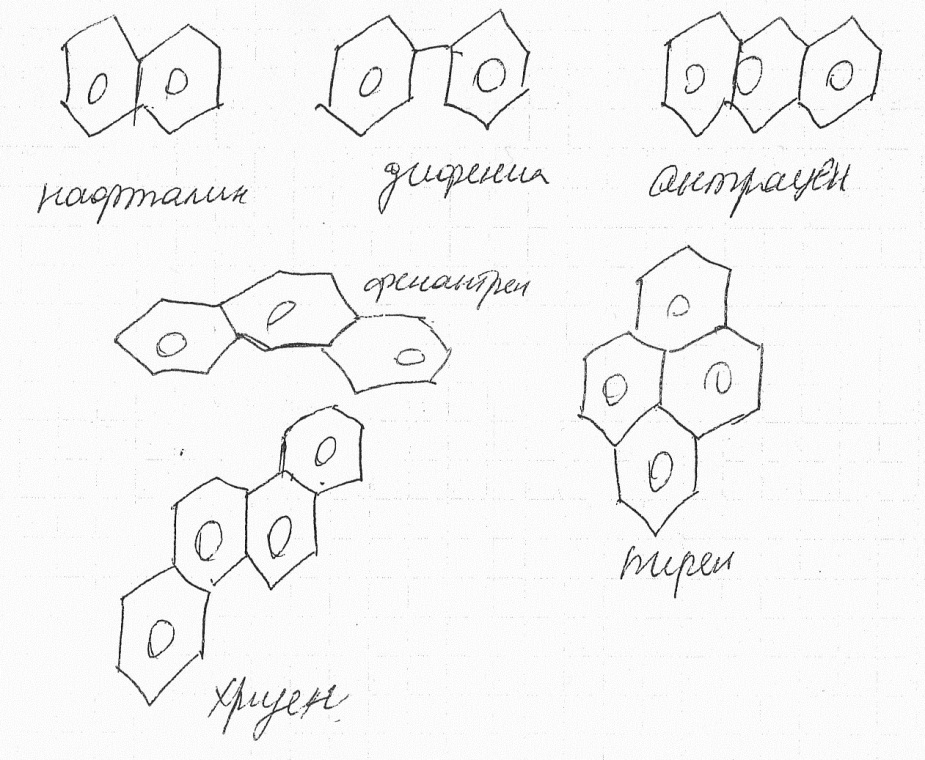

Крекинг нафтеновых и ароматических УВ

Крекинг нафтеновых углеводородов происходит не по радикальному механизму, а по молекулярному. Обычно при крекинге алкил-нафтенового углеводорода идёт разложение алкильной цепи вплоть до полного деалкилирования и насыщение углерода в кольце водородом, т. к. связи в кольце существенно прочнее, чем связи в парафинах, т. е. боковых цепях. При более жёстком крекинге может произойти разрыв кольца с образованием олефинов или диеновых углеводородов. Бициклические нафтены с алкильными цепями вначале превращаются полностью или частично в деалкилированные нафтены с последующим разрушением одного кольца деалкилированием и затем вновь разрушением кольца. При жёстком крекинге (пиролизе) происходит дегидрогенизация циклических углеводородов с последовательным дегидрированием нафтенов и параллельным разложением. Так, при крекинге циклогексана при t = 622оС получают 44,1% олефинов до С4; 9,5% бутадиена; 3,7% циклопентана и анилинов; 4,9% циклогексена и циклогексадиена; 0,9% бензола и 1,2% высших углеводородов.

Крекинг ароматических углеводородов наиболее простой – бензол (tкип = 80,1оС), бензольное кольцо очень стабильно, однако бензол легко переходит в дифенил, что сопровождается выделением водорода, помимо этого образуется полифенилы, а также смолистые вещества и кокс. В газах крекинга, кроме водорода, содержатся парафиновые углеводороды, что указывает на крекинг кольца бензола, при повышении парциального давления водорода образуется бензол, а точнее, продукты его конденсации. Аналогично бензолу ведёт себя нафталин. При его крекинге жидкие продукты не образуются, а получаются продукты конденсации динафтил и газы, богатые водородом. Аналогично ведут себя и трёхкольчатые углеводороды, такие как антрацен и динафтил. Однако, ряд полициклических ароматических углеводородов является очень стабильным, это такие углеводороды, как карамен, имеющие 7 циклов в молекуле (шестиатомных), он перегоняется при температурах выше 500оС без разложения. При крекинге алкилароматических углеводородов в первую очередь наблюдается их деалкилирование, т. к. ароматическое кольцо очень прочное. Для алкилароматических углеводородов характерна конденсация через алкильные радикалы, так, при крекинге параксилола получают парадиксилол. Аналогично ведут себя и полициклические ароматические углеводороды. При высоких температурах 700о – 800оС наблюдаются реакции дегидрирования алкильной цепи и этилбензол превращается в стирол.

Термохимический метод обезвоживания нефти

Термохимические методы разрушения эмульсии осущ. за счет введения различных ПАВ, которые действуют как деэмульгаторы. Деэмульгаторы – водорастворимые, маслорастворимые. Роль деэмульгатора при обессоливании и обезвоживании нефти заключается в разрушении бронирующего слоя окружающего капельки пластовой воды, и предотвращения его образования вокруг капелек подаваемой в нефть промывной воды. Из этого следует – чем больше содержится воды включая промывную , и выше дисперсность эмульсии тем > межфазная поверхность и следовательно требуется больше деэмульгатора.Такие закономерности характерны для всех деэмульгаторов хотя величина расхода будет отличатся т.к. она зависит от природы нефти и от природы деэмульгатора. Увеличение температуры обессоливания и обезвож. нефти способствует разрушению эмульсии. Расход деэмульгатора при этом снижается. На процесс оказывают влияния следующие факторы;

-температура;

-применение деэмульгатора;

-темпер. отстаивания;

-величина эл. поля;

-применение щелочи.

На НПЗ используют широкий ряд деэмульгаторов – Оксиэтилированные Жирные Кислоты, Диссольван, Сиппарол, Проголит. Все деэмульгаторы имеют плотность 970 – 1050 кг/м3. Удельный расход деэмульгатора на тонну нефти сост. 20 -60 гр.

Требования к деэмульгаторам:

не взаимодействовать с основными веществами нефти и не изменять ее свойства;

не вызывать коррозию аппаратуры;

обеспечивать высокую активность при малых расходах;

легко извлекаться из сточной воды;

не обладать токсическими свойствами;

быть не дорогим.

Особенности технологии и аппаратурного оформления термических и териокаталитических процессов (насыпная, кажущаяся, истинная плотность и порозность катализатора, твердых частиц)

Истинная плотность – это плотность без учета пор в теплоносителе и объема между частицами. С пористостью связано понятие кажущейся плотности. Кажущаяся плотность – плотность, при которой в объем частицы включают объем занимаемый порами. Насыпная плотность катализатора – крекинга составляет 800 кг/м3, кажущаяся – 1200-1300 кг/м3, истинная - 2200-2400 кг/м3.

При определении истинной скорости газа или жидкости в слое необходимо знать порозность слоя, т.е. относительный объем, занимаемый пустотами между частицами.

![]()

ε – порозность слоя;

γк– кажущаяся плотность катализатора;

γн – насыпная плотность катализатора.

Порозность неподвижного слоя составляет 0,4, если скорость газа или жидкости в свободном сечении аппарата составляет W0, то истинная скорость их в слое теплоносителя:

![]()

Для

кипящего слоя порозность слоя:

![]()

γсл –плотность катализатора в кипящем слое .

Величины эти нужны для определения степени расширения слоя при образовании псевдокипящего слоя и при расчете реактора или генератора.

Компрессионный и адсорбционный методы отбензинивания газов.

Переработка природных газов осуществляется на ГПЗ и ГФУ; задача сводится к выделению из газов стабильных газовых бензинов, получению сжиженных газов и технически чистых индивидуальных у/в.

В настоящее время в промышленности применяются 4 процесса выделения нестабильного газового бензина:

1). Компрессионный;

2). Адсорбционный;

3). Абсорбционный;

4). Низкотемпературная конденсация и ректификация.

1). Компрессионный метод.

Компрессионный основан на сжатии газа и охлаждении его в холодильнике; при сжатии газа парциальное давление извлекаемых газов доводится до давления паров этих компонентов, они конденсируются, образуя нестабильный газовый бензин. Чем выше давление сжатия и ниже температура охлаждения, тем больше компонентов перейдет в жидкое состояние. Для большинства попутных газов давления сжатия: 20-40атм. Сжатие ведут поршневыми компрессорами или турбокомпрессорами; турбокомпрессоры применяют там, где высокая производительность и давление ниже 45атм.

Компрессорный метод применяют для отбензинивания жирных газов, в которых содержится более 150г/м3 тяжелых у/в.

Недостатками процесса являются: Низкая четкость разделения и поэтому получается нестабильный бензин и пониженный отбор газового бензина от потенциально возможного.

2). Адсорбционный метод.

Применяется редко там где нужно отбензинить тощие газы содержащие до 50г/м3 тяжелых у/в. В качестве адсорбентов используют активированный уголь, силикагель, молекулярные сита и другие адсорбенты.

Обычно адсорбционное отбензинивание проводят при t=tокр.ср и давлении 2-5атм.

Повышение давления и снижение t способствуют адсорбции. Чаще всего применяют периодические процессы, иногда непрерывные. Стараются применять высоко-эффективные адсорбенты, короткие циклы адсорбции, десорбции – от 24-45мин. Десорбцию осуществляют горячим газов. В принципе процесс состоит из 4х стадий:

1). Адсорбция на поверхности адсорбента;

2). Десорбция горячим газом;

3). Сушка адсорбента;

4). Охлаждение адсорбента.

Наиболее широко применяется процесс короткоцикловой адсорбции, в котором длительность цикла адсорбции и десорбции, сушки и охлаждения равны между собой. Температура адсорбции – температура окружающей среды, а p= давлению в трубопроводе. Отбензиненный и осушенный газ греют до t=290-3150С и подают на регенерацию.

Десорбция проводится при t>2050C. Полностью десорбируются бензин и H2O, затем подают газ на охлаждение и начинают десорбцию. Срок службы адсорбента 2 года. После этого адсорбент регенерируют выжегом или заменяют.яжелых у/в. до 50г/м3 е газыоггый бензин и пониженный отбор газовогг бензинажится более150г/м3 высокая произволительность и да

Варианты процесса коксования нефтяных остатков – периодическое и непрерывное.

Основное назначение процессов коксования – получение кокса, получение электродов, получение карбидов. В некоторых случаях этот процесс служит для углубления процесса переработки нефти.

В промышленности процесс осуществляют в 3х вариантах:

1). Периодическое коксование в кубах;

2). Замедленное коксование (в необогреваемых камерах);

3). Непрерывное коксование в псевдоожиженном слое кокса теплоносителя.

Периодическое коксование в кубах:

В куб загружают металлические цепи. Потом загружают сырье(гудрон смола пиролиза и т.д.) и начинают снизу подогревать куб, при t=300 начинают выделятся газы разложения, которые поступают конденсаторе-холодильник, затем выделение газов увеличивается при t=360-400oC и max t газовой фазы 450 oC. После достижения max t, коксовый “пирог” прокаливают в течении 2-3 часов и куб подают водяной пар, который служит для охлаждения и отпарки легких продуктов. При t=300oC на охлаждение подают воздух. После охлаждения открывают люк, и выгружают кокс в течении 2-3 часов.

Д остоинства

кокса полученного эти методом: Низкое

содержание летучих соединений. Такой

кокс находит широкое применение в

производстве электродов.

остоинства

кокса полученного эти методом: Низкое

содержание летучих соединений. Такой

кокс находит широкое применение в

производстве электродов.

Недостатки процесса: Периодичность коксования, задымленность производства, частый прогар кубов и необходимость их ремонта и замены, не экологичность процесса.

Непрерывное коксование в псевдоожиженном слое:

В этом процессе коксование производится на поверхности кокса теплоносителя.

Сырье поступает в контакт с поверхностью мелких круглых частиц кокса, растекается тонкой пленкой, летучие продукты удаляются с поверхности кокса и могут подвергаться последующему разложению, глубина которого зависит от времени их пребывания в реакционной зоне. Процесс состоит из 3х стадий:

1). Коксование, сопровождающееся образованием основной массы кокса и продуктов разложения;

2). Сушка или прокаливание кокса, в результате чего из кокса удаляются летучие соединения. Этому также помогает водяной пар, подаваемый в камеру;

3). Вторичные реакции распада и уплотнения продуктов коксования, находящихся в газовой фазе.

Частицы кокса имеют плотную, слоенную структуру м представляют собой твердые блестящие черные шарики. Процесс проводят при атмосферном давлении и t=525-5500С. Длительность пребывания сырья в реакторе приблизительно 10 секунд. Кратность циркуляции кокса составляет порядка 7кг/кг.сырья. Чем выше кратность циркуляции, тем больше эксплуатационные расходы и больше потери кокса, но легче проводить процесс и поддерживать toкоксования. Кратность циркуляции кокса стараються держать пониже.