Технология первичной переработки нефти.

Наземные резервуарные парки хранения, коэффициенты оборачиваемости и заполнения резервуаров, обвалование и размещение резервуаров.

При планировании территорий наземных резервуарных парков светлых и темных нефтепродуктов, а также парка технических жидкостей проектом предусмотрены требования СНиП 2.11.03-93:

- расстояния между стенками ближайших резервуаров, расположенных в соседних группах, должно быть: для наземных резервуаров номинальным объемом 20000м3 и более - 60м (факт. 70 м), объемом до 20000 м3 - 40 м (факт. 240 м);

резервуары в группе следует располагать: номинальным объемом менее 1000 м3 - не более чем в четыре ряда; объемом от 1000 до 10000 м3 – не более чем в три ряда; объемом 10000 м и более - не более чем в два ряда;

при размещении каждой группы наземных резервуаров в отдельном котловане или выемке, вмещающих всю хранимую в этих резервуарах жидкость, расстояние между верхними бровками соседних котлованов или выемок следует принимать 15 м ;

наличие по периметру каждой группы наземных резервуаров замкнутого земляного обвалования шириной поверху не менее 0,5 м;

в пределах одной группы наземных резервуаров внутренними земляными валами следует отделять: каждый резервуар объемом 20000 м3 и более или несколько меньших резервуаров суммарной вместимостью 20000 м3; резервуары с маслами и мазутами от резервуаров с другими нефтепродуктами; резервуары для хранения этилированных бензинов от других резервуаров группы;

свободный от застройки объем обвалованной территории, образуемый между внутренними откосами обвалования должен соответствовать расчетному объему разлившейся жидкости, равному номинальному объему наибольшего резервуара в группе или отдельностоящего резервуара;

высота обвалования каждой группы резервуаров должна быть на 0,2 м выше уровня расчетного объема разлившейся жидкости, но не менее 1 м для резервуаров номинальным объемом до 10000 м3 и 1,5 м для резервуаров объемом 10000 м3 и более;

расстояние от стенок резервуаров до подошвы внутренних откосов обвалования следует принимать не менее 3 м от резервуаров объемом до 10000 м3 и 6 м - от резервуаров объемом 10000 м3 и более;

высоту внутреннего земляного вала следует принимать: 1,3 м для резервуаров объемом 10000 м3 и более, 0,8 м для остальных резервуаров;

для перехода через обвалование или ограждающую стену, а также для подъема на обсыпку резервуаров необходимо на противоположных сторонах ограждения или обсыпки предусматривать лестницы-переходы шириной не менее 0,7 м (0,9 м) в количестве четырех - для группы резервуаров и не менее двух для отдельно стоящих резервуаров;

между переходами через обвалование и стационарными лестницами на резервуарах следует предусматривать пешеходные дорожки (тротуары) шириной не менее 0,75 м (факт 1 м).

внутри группы резервуаров не допускается прокладка транзитных трубопроводов.

Коэффициент заполнения – предусматривает заполнение резервуара не более, чем на 95%

Коэффициент оборачиваемости – сколько наминальных объемов проходит через резервуар в год.

Оборудование вертикальных стальных наземных резервуаров - назначение, конструкция и схема расположения.

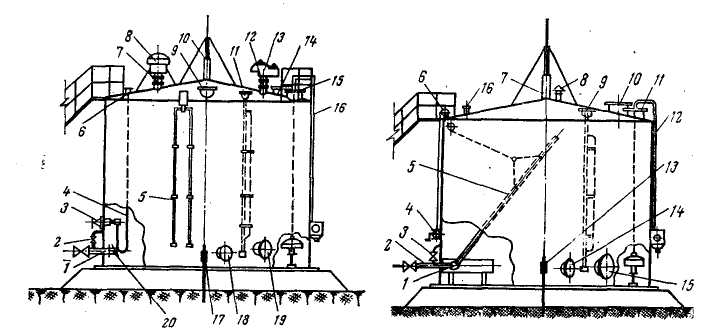

Вертикальные резервуары (рис. 4) оборудуются:

приемо-раздаточный патрубок – предназначен для присоединения к ним приемных или раздаточных трубопроводов снаружи резервуаров и хлопушки с перепуском или подъемной трубы с шарниром внутри;

хлопушка – устанавливается на приемо-раздаточном патрубке и служат для дополнительной защиты от возможной утечки продуктов из резервуаров через неплотности в трубопроводе и задвижке;

световой люк – устанавливается на крыше резервуара над приемо-раздаточным патрубком;

люк-лаз – предназначен для входа обслуживающего персонала внутрь резервуара при его зачистке и ремонте, а также для освещения и дегазации резервуара при проведении этих работ;

замерный люк – служит для замера в резервуаре уровня продукта и подтоварной воды, а также для отбора проб при помощи пробоотборника;

дыхательный клапан (резервуары для светлых нефтепродуктов) – предназначается для автоматического регулирования давления паров или вакуума (разрежения) в газовом пространстве;

подъемная труба с шарниром, блоком роликовым и с лебедкой ручной (резервуары для темных нефтепродуктов) – служит для отбора продукта с верхних слоев или с требуемой высоты, а также выполняет функции хлопушки и узла управления хлопушкой;

вентиляционный патрубок (резервуары для темных нефтепродуктов) – устанавливается вместо дыхательного клапана, предназначен для сообщения газового пространства резервуара с атмосферой.

Горизонтальные резервуары оборудуются сходными с вертикальными приспособлениями.

Рис. 4

для первого: 1 – приемо-раздаточный штуцер; 2 – перепускное устройство; 3 – управление хлопушкой; 4 – трос; 5 – пенокамера; 6 – монтажный патрубок; 7, 12 – огнепреградитель; 8 – предохранительный клапан; 9 – замерный люк; 10 – молниеприемник; 11 – сниженный пробоотборник ; 13 – дыхательный клапан; 14 – люк световой; 15 – сигнализатор уровня; 16 – установка прибора замера уровня; 17 – заземление; 18 – сифонной устройство; 19 – люк-лаз; 20 – хлопушка.

для второго: 1 – шарнир подъемной трубы; 2 – приемо-раздаточный штуцер; 3 - перепускное устройство; 4 – устройство ручной лебедки; 5 – подъемная труба; 6 – роликовый блок; 7 – молниеприемник; 8 – вентиляционный патрубок; 9 – пробоотборник; 10 – люк световой; 11 – монтажный патрубок замерного люка; 12 – прибор замера уровня; 13 – заземление; 14 – сифонный кран; 15 – люк-лаз; 16 – сигнализатор уровня.

Склады нефти и нефтепродуктов - категория, назначение, генеральный план.

Склады нефти и нефтепродуктов (нефтебазы) являются самостоятельными предприятиями промышленно-транспортного и складского типов, состоящие из ряда производственных, бытовых и других объектов.

По характеру работ и своему назначению нефтебазы подразделяются на следующие типы:

Перевалочные нефтебазы осуществляют перевалку нефти и нефтепродуктов с одного вида транспорта на другой, выполняя при этом следующие операции:

Прием нефтепродуктов и нефти по железной дороге наливом и частично в таре, прием из морских и речных танкеров, прием с магистральных трубопроводов, прием нефтепродуктов с НПЗ по трубопроводам. Хранение нефти и НП в собственных резервуарах и последующую перевалку нефтепродуктов на морской и речной транспорт, в ж/д цистерны и автоцистерны. Отпуск нефти НПЗ по местному трубопроводу, нефтепродуктов местным потребителям наливом в автоцистерны и в тару.

Железнодорожно-распределительные нефтебазы располагают в основном на расстоянии 1-10км от железнодорожных станций. Подача цистерн с нефтепродуктами на нефтебазы обеспечивается по ж/д путям общего пользования по самостоятельной ветке.

Железнодорожные-распределительные нефтебазы получают н/п в ж/д цистернах и в крытых вагонах круглый год. Отпуск н/п потребителям, в тои числе и на автозаправочные станции, производится наливом в автоцистерны и в тару.

Водно-распределительные нефтебазы. Нефтепродукты поступают наливом и в таре в навигационный период морским и речным транспортом и частично автотранспортом. Если реки не замерзают, то на водно-распределительные нефтебазы н/п завозят круглый год. Требуемый объем таких нефтебаз определяется из расчета накопления к концу навигации необходимого запаса н/п в резервуарах на весь межнавигационный период и несколько больше- на случай задержки подхода первых танкеров с открытия последующей навигации.

Смешанные железнодорожно-водно-распределительные нефтебазы, имеющие водные и ж/д подходы для завоза н/п, выполняют функции ж/д-распределительных и вводно-распределительных нефтебаз. На эти нефтебазы н/п завозят в основном в навигационный период, а некоторые сорта светлых продуктов, масла и темные н/п завозят по железным дорогам.

Трубопроводно-распределительные нефтебазы размещают при промежуточных и конечных насосных станциях магистральных продуктопроводов. Они реализуют светлые н/п только тех сортов, которые перекачиваются по магистральному трубопроводу. Подобные нефтебазы, называемые распределительными блоками, имеются также при НПЗ. Они получают н/п с этих заводов по малым трубопроводам и отпускают их наливом в автоцистерны.

Филиалы нефтебаз - это ж/д-распредительные и водно-распределительные нефтебазы с малыми объемами реализации н/п и находящиеся сравнительно на близком расстоянии от основных нефтебаз областного значения.

Глубинные нефтебазы не имеют ж/д и водных подходов, так как они находятся на больших расстояниях от ж/д и водных магистралей. Н/п на них поступают автомобильным транспортом.

Автозаправочные станции входят в состав соответствующих нефтебаз, вокруг которых они расположены.

При выборе площадки под строительство нефтебазы необходимо учитывать следующее:

-возможность расположения всех нефтебаз за пределами населенных пунктов и промышленных комплексов, речных нефтебаз- ниже по течению реки, вдали от городских и прочих сооружений, а морских нефтебаз не ближе 3км от морских портов и других береговых сооружений;

-наличие в районах, выбираемых под строительство нефтебазы, площадок железнодорожных, морских и речных подходов и автомобильных дорог;

-наличие поблизости к выбираемым площадкам городских и ведомственных очистных сооружений, а также возможность подключения канализационных и очистных сооружений нефтебаз к коллекторам городов и предприятий для сдачи сточных вод нефтебаз после их предварительной очистки;

-по возможности выбираемую площадку по отметкам располагать ниже других, близко расположенных от нефтебазы, городских и промышленных строений. Это требование вызвано из соображений противопожарной безопасности, охраны труда и техники безопасности, а также охраны окружающей среды, т.к. при неожиданных авариях, расположенными выше соседних строений, могут быть залиты н/п соседние территории с различными строениями.

Технологические схемы и технические устройства для слива и налива железнодорожных цистерн, железнодорожные эстакады маршрутного слива и налива нефтепродуктов.

Как правило, на нефтебазу поступают светлые и темные нефтепродукты – автомобильные бензины, диз. топлива, смазочные масла, моторные масла, а также технические жидкости.

Светлые нефтепродукты на нефтебазу поступают партиями – железнодорожными маршрутами. В составе маршрута могут быть нефтепродукты одного или разных видов, например ДТ-3, ДТ-А, АИ-92, А-76н.э. Для слива нефтепродуктов из железнодорожных цистерн используются односторонние и двусторонние эстакады. Эстакады по приему железнодорожных цистерн со светлыми нефтепродуктами, оборудуют приборами нижнего слива-налива УСН-150. На случай обнаружения неисправности в устройстве нижнего слива цистерны на каждой эстакаде предусматривают установку 20 резервных стояков верхнего слива-налива УНЖ6-100АС.

Смазочные масла (темные нефтепродукты) поступают на перевалочно-распределительную нефтебазу в таре, крытых железнодорожных вагонах, полувагонах и открытых платформах, а также железнодорожным маршрутом, состояшим из двух железнодорожных цистерн.Выгрузку из вагонов темных нефтепродуктов в таре проводят в соответствии с нормами и правилами транспортировки нефтепродуктов, непосредственно на пандус склада «Темных нефтепродуктов в таре» вручную или с применением автопогрузчиков.

Для приема масел из железнодорожных цистерн предусмотрены эстакады, состоящие из двух установок нижнего слива-налива и двух стояков верхнего слива-налива, которые монтируют в тепляке. Слив масел из железнодорожных цистерн происходит самотеком в горизонтальные емкости.

Гравитационное отделение пластовой воды, механических примесей и газ от нефти на нефтепромысле: принципиальные технологические схемы одноступенчатой и многоступенчатой сепарации, сепараторы высокого и низкого давления.

Добываемая из нефтепромысловых скважин нефть содержит:

1.Попутный газ – УВ газ, который растворен в нефти и механически смешан с ним. Его количество составляет 10-300 м3/т

2.Пластовую воду - 5-90% на нефть с содержанием минеральных солей до 10 г/л, причем чем больше эксплуатируется скважина, тем больше воды содержит добываемая нефть в виде эмульсии.

3.Механические примеси – примеси выносимые нефтью из пласта в кол-ве до 1% на нефть.

Т.о. на стадии промысловой подготовки нефти необходимо от нефти отделить попутный газ и направить его на переработку; пластовую воду и мех. примеси.

Попутный газ отделяют в сепараторах высокого и низкого давления гравитационным отстаиванием, при этом в нефти остается в растворенном виде от 0,5 до 1,5% УВ до С4 включительно. Эту растворенную часть газа извлекают на промысле после остальных примесей на стадии стабилизации нефти. Использование сепаратор высокого и низкого давления позволяет наиболее полно отделить газы от нефти. Газ, отделаенный в сепараторе высокого давления, можно сразу подавать в трубопровод на ГПЗ. Из сепаратора низкого давления отделенный газ подается в трубопровод с помощью компрессора.

Механические примеси из нефти также извлекают за счет отстоя в соответствующих сепараторах на промыслах.

Пластовая вода извлекается вначале в отстойниках промыслов, а диспергированная часть (эмульсия вода в нефти) разделяется в электродегидраторах в 2 приема, сначала на промыслах, а оставшаяся часть воды доизвлекается на НПЗ.

По мере обезвоживания нефти удаляют и минеральные соли MgCl2, CaCl2, NaCl и др. растворенные в этой воде.

При остаточном содержании воды 0,2 – 1% окончательное обезвоживание и обессоливание производится на НПЗ до содержания солей не более 5 мг/л и воды не более 0,2%. + рис 1.7, рис 2.2-2.4

Теоретические основы химической технологии топлив и углеродных материалов

Ректификация, влияние тепловых характеристик потоков питания и флегмы на положение точки пересечения рабочих линий на у-х диаграмме при различных агрегатных состояниях и температурах исходной смеси.

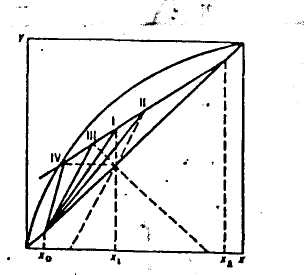

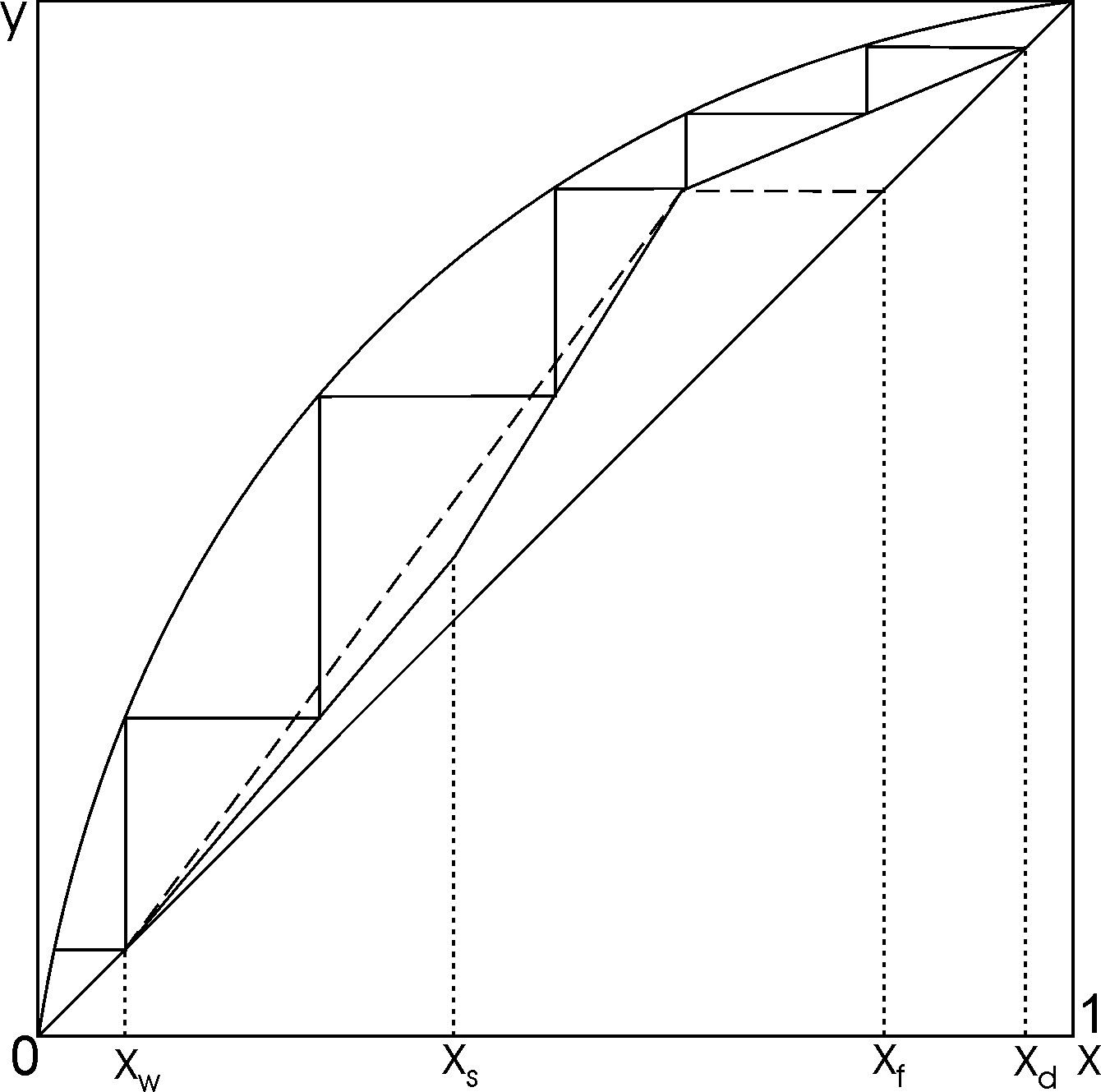

Подача исходной смеси влияет на скорость потока пара и жидкости выше и ниже тарелки питания. Положение точки пересечения рабочих линий укрепляющей и исчерпывающей частей колонны зависит от агрегатного состояния и температуры, поступающей в колонну смеси.

В общем случае тепловая характеристика питания изменяется от переохлажденной жидкости до перегретого пара, что требует применение материального и теплового баланса для расчета зависимости между потоками ниже и выше точки питания. Так геометрическое место всех возможных точек пересечения рабочих линий для верхней и нижней частей колонны изображается прямой линией, проходящей через точки y = x = xF (рис. 1). Эту линию называют линией фазового состояния сырья.

На рис. 2 показано влияние различных тепловых характеристик питания на пересечении рабочих линий. Линии МС1, МС2, МС3, МС4, МС5 представляют собой графическое изображение линий фазового состояния сырья.

МС1 – в качестве питания подается жидкость с температурой ниже температуры кипения;

МС2 – в качестве питания подается жидкость при температуре кипения;

МС3 – питание подается частично в виде пара;

МС4 – в качестве питания подается насыщенный пар;

МС5 – в качестве питания подается перегретый пар.

Рис.

1

Рис.

2

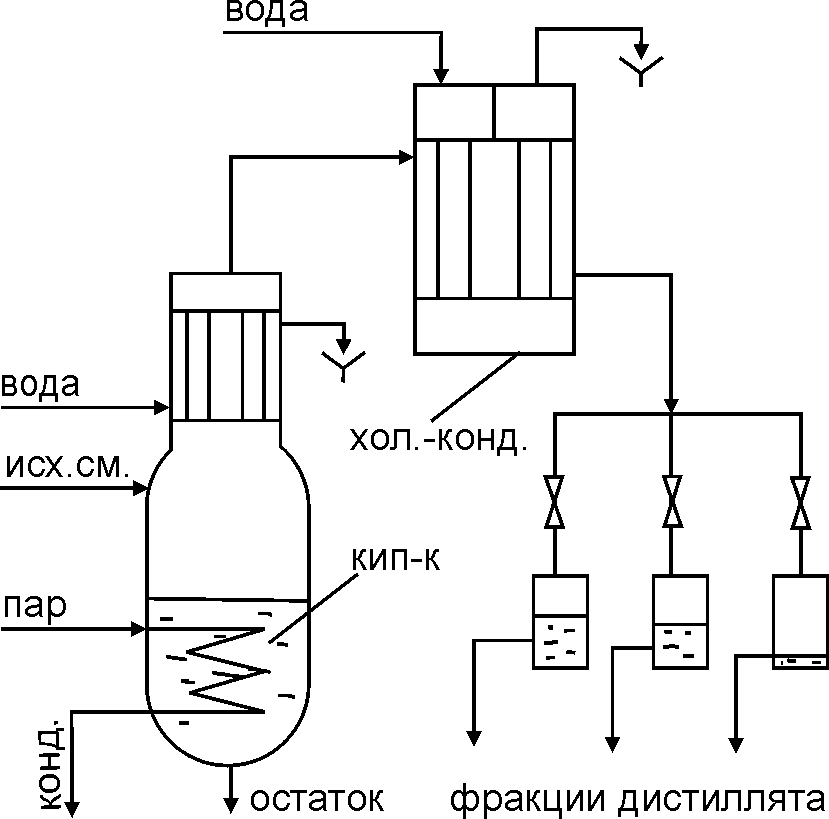

Вакуумная ступень АВТ(схема 1 и 2, в каком случае применяются).

Установки АВТ на НПЗ являются головными. Вариант работы их в значительной мере определяет профиль завода: или топливный, или топливно-маслянный, или топливно-маслянный нефтехимический.

На установках ВТ производится отгонка фракций для углубленной переработки нефти. Получаемые из мазута газойлевые, масляные фракции и гудрон используются в качестве сырья процессов вторичной переработки нефти с целью производства светлых топлив, смазочных масел, битумов, коксов и др. продукции. В зависимости от использования фракций ВТ их относят к топливным или масляным и предъявляют к ним различные требования. Масляные установки должны работать более четко и получать более качественные дистилляты.

Под вариантом первичной перегонки нефти понимают ассортимент дистиллятов, который в дальнейшем обеспечит работу НПЗ по одному из указанных профилей.

Вариант переработки нефти выбирают на основании шифра нефти. Качество основных нефтепродуктов, получение которых возможно из заданной нефти; баланса основных нефтепродуктов в стране или данном регионе. А также от состояния экономики и коньюктуры на нефтяном рынке в перспективе. Принципиальная технологическая схема АВТ выбирается после выбора варианта перегонки нефти.

1.

2.

1.

2.

Первый вариант – это одноколонная схема, где дистилляты могут быть, как масляные, так и топливные.

Второй вариант – одноколонная схема с предварительным вакуумным фракционирующим испарением мазута, позволяющим извлечь из него все фракции до 360 ºC и разгрузить вакуумную печь и основную колонну.

Выбор той или иной схемы вакуумной ступени определяется вариантом переработки нефти, а также рядом других соображений, т.е. глубиной отбора дистиллята, энергозатратами, простотой обслуживания установки и др.

Возможные схемы вторичной дистилляции бензиновых фракций.

Блок вторичной дистилляции бензинов может иметь различный варианты схем. Во-первых стабилизация легкой бензиновой фракции Б1 с последующей вторичной дистилляцией смеси стабильного бензина Б1 и бензина Б2 на фракции : начало кипения – 620С,62 – 85, 85 – 105, 105 – 140, 140 – 1800С.

Второй вариант. Вторичная дистилляция без стабилизации бензина или смеси его компонентов (Б1 и Б2) с получением легкой головки (фракции С3-С5) и фракций: начало кипения – 85, и 85 – 1800С.

Третий вариант. Аналогичен предыдущему: с получением Легкой головки С3 – С5 и фракций: начало кипения – 620С, 62 – 1400С, 140 – 1800С.

В зависимости от конкретного задания выбирается одна из этих схем. А зачастую ставится полная схема вторичной разгонки бензина, а используется она частично в зависимости от необходимости.

На большинстве заводов эта установка построена отдельно и эксплуатируется самостоятельна.

Установка состоит из 3х колонн по 60 тарелок

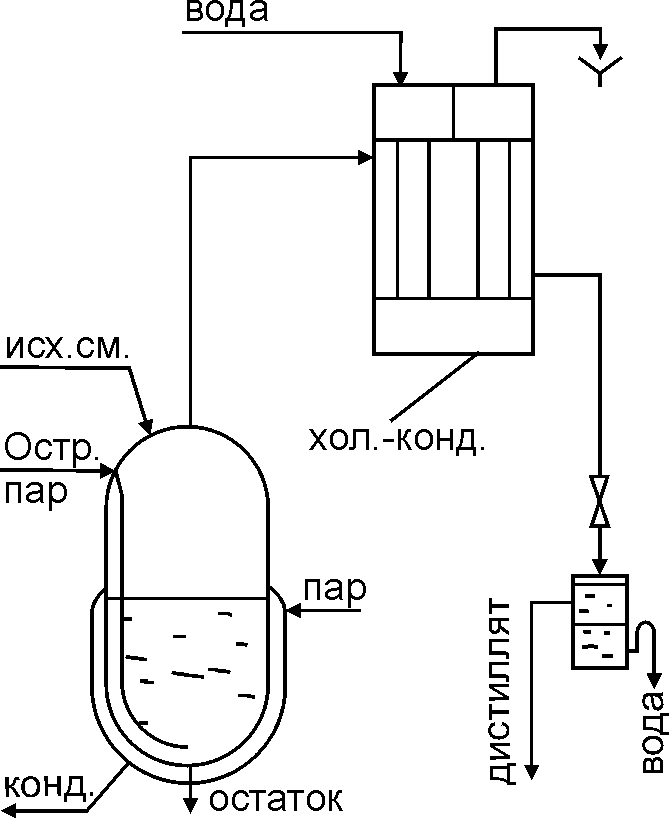

Вакуумная ступень АВТ(схема 3 и 4, в каком случае применяются). Ассортимент продуктов вакуумной колонны и его использование.

Установки АВТ на НПЗ являются головными. Вариант работы их в значительной мере определяет профиль завода: или топливный, или топливно-маслянный, или топливно-маслянный нефтехимический.

На установках ВТ производится отгонка фракций для углубленной переработки нефти. Получаемые из мазута газойлевые, масляные фракции и гудрон используются в качестве сырья процессов вторичной переработки нефти с целью производства светлых топлив, смазочных масел, битумов, коксов и др. продукции. В зависимости от использования фракций ВТ их относят к топливным или масляным и предъявляют к ним различные требования. Масляные установки должны работать более четко и получать более качественные дистилляты.

Под вариантом первичной перегонки нефти понимают ассортимент дистиллятов, который в дальнейшем обеспечит работу НПЗ по одному из указанных профилей.

Вариант переработки нефти выбирают на основании шифра нефти. Качество основных нефтепродуктов, получение которых возможно из заданной нефти; баланса основных нефтепродуктов в стране или данном регионе. А также от состояния экономики и коньюктуры на нефтяном рынке в перспективе. Принципиальная технологическая схема АВТ выбирается после выбора варианта перегонки нефти.

3 .

4.

.

4.

гудрон

Третий вариант – это одноколонная схема с доиспарением гудрона, от которого отгоняется тяжелый дистиллят (ВДЗ) с концом кипения 540-560 ºC. Такая схема обычно целесообразна для получения только топливных дистиллятов. Она является одной из перспективных схем для решения проблем углубленной переработки нефти по топливному варианту.

Четвёртый вариант – это двухколонная схема масляного профиля, где первая колонна служит для отделения фракций до 360 ºC (ВД1) и получение широкой фракции 360-520 ºC, которая после повторного нагрева разделяется на масляные дистилляты (ВД2, ВД3) во второй колонне. Выбор той или иной схемы вакуумной ступени определяется вариантом переработки нефти, а также рядом других соображений, т.е. глубиной отбора дистиллята, энергозатратами, простотой обслуживания установки и др.

Ассортимент продуктов вакуумной колонны и его использование:

По топливному варианту:

- от мазуа отгоняют легкий газойль, т.е. фр. до 360 0С и тяжелый газойль(360-560 0С), являющийся сырьем для установок кат.крекинга, гидрокрекинга, термокрекинга и др.

По масляному варианту:

- от мазута также отгоняют фр. до 350 0С (легкий вакуумный дистиллят) и широкую фракцию (350-500 0С), которая повторно разгоняется на вакуумные дистилляты 350-420(460) 0С и вакуумный дистиллят 420-490(500) 0С

По обоим вариантам образуется также гудрон, т.е. фр. выше 5000С. Гудрон идет на висбрекинг с получением котельных топлив, на окисление с получением битумов, на производство кокса, на деасфальтизацию с получением высоковязких остатков масляных дистиллятов.

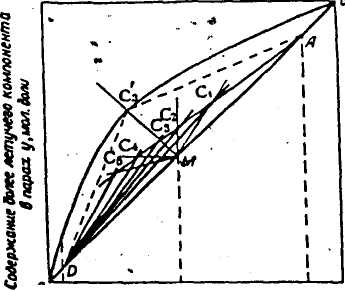

Фазовые равновесия пар-жидкость в бинарных системах, образованных компонентами с неограниченной взаимной растворимостью, диаграммы p-x; t,y(x);y-x.

Бинарная система – это система образованная 2-мя веществами. Характеризуются эффективной температурой кипения, средней молекулярной массой, относительной летучестью (α).

В зависимости от взаимной растворимости компонентов бинарной системой различают смеси жидкостей:

с неограниченной взаимной растворимостью (вода-спирт)

взаимно нерастворимые (вода-у/в-ды)

ограниченно нерастворимые друг в друге (анилин-вода)

С меси

с неограниченной взаимной растворимостью

компонентов делятся на идеальные и

неидеальные. Графическое изображение

параметров равновесной бинарной системы

(давление, t,

состав) показано на рисунке.

меси

с неограниченной взаимной растворимостью

компонентов делятся на идеальные и

неидеальные. Графическое изображение

параметров равновесной бинарной системы

(давление, t,

состав) показано на рисунке.

На графике нанесены линии парциального Р компонентов и суммарного Р смеси. Случай 1-3 - зависимость Р- состав, 4-6 - зависимость температура-состав, 7-9 - зависимость состав-состав. Коэффициент летучести α=Р2/Р1. Он показывает во сколько раз Р низкокипящего компонента больше Р высококипящего компонента. Графики 4 и 7: α постоянная. Графики 5 и 8: с увеличением темп-ры α возрастает. Графики 6 и 9: с увеличением темп-ры α уменьшается. На графике 4 показаны изобары равновесия. Верхняя – кривая пара (конденсации), нижняя – жидкости или кипения. Над верхней кривой находится область перегретого пара, под нижней – область недогретой до кипения жидкости. Между кривыми располагается двухфазная область. При Т1 жидкая фаза имеет состав x1, а равновесная паровая – y1.

На графиках 5 и 6 показаны кривые для смеси, подчиняющейся закону Рауля. Взаимное положение на кривых на фазовых диаграммах Т(x,y) и (x-y) для систем могут быть определены с помощью законов Коновалова. Эти законы устанавливают связи между изменением состава, давления или темп-ры в двухфазных системах (жидкость-пар). Они лежат в основе теории ректификации и перегонки смеси.

1 закон Коновалова: пар обогащается компонентом, при добавлении которого к жидкости повышается Р паров над ней, или снижается ее температура кипения, или пар больше обогащен низкокипящим компонентом, чем соответствующая ему жидкость. Закон Коновалова дополняется правилом Вревского – влияние темп-ры на равновесные составы фаз – при увеличении темп-ры бинарной смеси в парах возрастает относит. содержание того компонента, парциальная и молярная теплота испарения которого больше.

Фазовые равновесия пар-жидкость в бинарных системах, компоненты которых образуют идеальную смесь, коэффициент относительной летучести компонентов бинарной смеси.

Бинарная система – это система образованная 2-мя веществами. Характеризуются эффективной температурой кипения, средней молекулярной массой, относительной летучестью (α).

В зависимости от взаимной растворимости компонентов бинарной системой различают смеси жидкостей:

с неограниченной взаимной растворимостью (вода-спирт)

взаимно нерастворимые (вода-у/в-ды)

ограниченно нерастворимые друг в друге (анилин-вода)

Смеси с неограниченной взаимной растворимостью компонентов делятся на идеальные и неидеальные.

Рассмотрим фазовое равновесие жидкость пар в бинарной системе, компоненты которой образуют идеальную смесь.

Если жидкая фаза идеальна, то применим закон Рауля. Этот закон гласит, что парциальное давление Р1 любого компонента в паре над жидкостью = его мольной доле в жидкости x1, умноженной на Р1’ чистого компонента при той же температуре:

Р1=Р1’x1; Р2=Р2’x2

Если газовая фаза идеальна, то она подчиняется закону Дальтона. Этот закон устанавливает, что парц.Р1 любого компонента в паре = его молярной доле в паре y1, умноженной на Р’1:

Р1=Р’1y1; Р2=Р’2y2

Т.о. получим (y1/x1)/(y2/x2)=P’1/P’2 = α12, где α относительная летучесть компонентов 1 и 2.

Поскольку отношения давлений паров идеальных смесей часто остаются почти постоянными, то величины α =const.

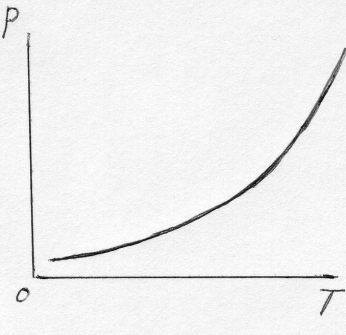

Фазовые равновесия пар-жидкость в однокомпонентных системах, p-t диаграмма состояния однокомпонентной системы, уравнение Клапейрона - Клаузиуса.

Однокомпонентная система – это система, содержащая одно вещество. Однокомпонентные системы являются простейшим типом гетерогенных систем.

Уравнение, связывающее параметры состояния Т, Р, V для рассматриваемого вещества называется уравнением состояния и в общем случае может быть представлено в виде функции f (T, P, V) = 0 на основе уравнения Клайперона-Клаузиуса:

![]() .

.

Это уравнение широко используется для обработки опытных данных о зависимости давления паров от температуры. При этом используют несколько моделей:

![]() (1.1)

(1.1)

![]() (1.2)

(1.2)

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

![]() (1.7)

(1.7)

Рекомендации по использованию уравнений:

Если Р < 10 мм рт. ст., ни одно из уравнений не дает точных результатов.

Если Р < 1500 – 2000 мм рт. ст., то для определения Р паров рекомендуется использовать уравнения Антуана (1.3), (1.4).

Если Р паров попадает в интервал от 10 мм рт. ст. до Ркрит, необходимо использовать уравнение Гарлахера-Брауна (1.7).

Если вещество является неполярным, то все уравнения обеспечивают точный расчёт давления паров.

5 .

Расчётные уравнения применимы для

веществ с нормальной молекулярной

массой. Для очень тяжёлых углеводородов,

для которых имеется мало экспериментальных

данных, разработана корреляция, основанная

на теории жидкостей, содержащих

полисегментные молекулы. Эта корреляция

используется для расчёта давлений паров

очень высококипящих углеводородов,

включая и те, молекулы которых содержат

нафтеновые или ароматические циклы.

.

Расчётные уравнения применимы для

веществ с нормальной молекулярной

массой. Для очень тяжёлых углеводородов,

для которых имеется мало экспериментальных

данных, разработана корреляция, основанная

на теории жидкостей, содержащих

полисегментные молекулы. Эта корреляция

используется для расчёта давлений паров

очень высококипящих углеводородов,

включая и те, молекулы которых содержат

нафтеновые или ароматические циклы.

Рис. 2.2. Зависимость температуры кипения от давления

Фазовые равновесия пар-жидкость в однокомпонентных системах, p-v диаграмма состояния однокомпонентной системы.

Однокомпонентные системы – это системы содержащие одно вещество. Является простейшим типом гетерогенной системы.

Н а

рис. 1 приведены P-V

диаграмма состояния однокомпонентной

системы.

а

рис. 1 приведены P-V

диаграмма состояния однокомпонентной

системы.

Линии, изображенные на рис.1 соотв-т зависимости p=f(v) при T=const для рассм-го в-ва. Если при этом условии пониж P на жид. в состоянии к-ой отвечает т.А’, то состояние жид-и будет изм-ся в ходе изотермы (А’C). При этом соотв-ии условиям устойчивости равновесия пониж. P будет вызвать увел. молярного объема. В т.С тем-ра жид-и становиться равной тем-ре ее кипения при Р отвечающей этой точке. Испарения жид-и происходит при T,P=const изм-ся только объем системы в зависимости от доли испарившейся жид-ти. С увел-ем этой доли достигается т.D, к-ая соответствует полному испарению всей жид-ти. Дальнейшее уменьшение P будет вызывать расширение пара и увеличение его объема (кривой DB’). Таким образом изотерма A’CDB’ проходит через 3 области.

Область 1 – соотв-т жид-му состоянию в-ва; область 2 – в-во обр-т двух фазную систему жид-пар; область 3 – отвечает существованию одной паровой фазы. Т.C и D соответ-т фазовым перепадам к-ые происходят при тем большем P, чем больше T. Понятно, что молярные объемы пара и жид при одинаковой Т различаются тем меньше чем больше Р. Поэтому с повыш-м Т отрезок CD уменьш-ся и кривая ограничивающая область сосущ-ия жид-ти и пара LKM имеет вид показанный на рис.1. Когда т.К соотв-т такой T при к-ой молярные объемы равновесной жид-ти и пара становятся равными. Ткр соотв-т этой т. зависит от хим. природы и строением в-ва и явл-ся физ. константой этого в-ва.

При Т>Ткр как видно из рис.1 в-во может сущ-ть в виде газа. Как бы не увел-сь Р в-во не может перейти из газообр-го состояния в конденсированное. В этом принцип-е отличие состояния отв-х обл.3, от сост-я отвеч. области 4, огранич-е кривыми КВ и КМ. Эта область соотв. возможным сост-ям пара. Пар, сост-я к-го отвеч-ет люьой точке этой области. Т. В’ может быть превращена в жид-ть путем изотермич. сжатия. При этом сост-е в-ва будет изменяться по линии B’DC. Таким образом газ можно опр-ть как перегретый пар, наход-ся при тем-ре выше Ткр данного в-ва. Соотв-но пар можно опр-ть как газообр. состояние в-ва при Т>Ткр. Пар сосущ-т или может сосущ-ть с чистым в-вом конденсированном сост-ии (это в-ва нах-ся в жид или паре). Газообразное в-во может нах-ся в конденсированном состоянии только в будучи растворено в др. в-вах. В чистом виде в-во при тем-ре выше Ткр в конденс. состоянии нах-ся не может. Это принцип различия пара и газа.

Фазовые равновесия пар-жидкость в однокомпонентных системах, эмпирические зависимости p=f(t) для однокомпонентных систем.

Однокомпонентная система – система, содержащая одно вещество. Она является простейшим типом гетерогенных систем (система, в которой вещества находятся в разных агрегатных состояниях).

Уравнение, связывающее параметры состояния Т, Р, V для рассматриваемого вещества называется уравнением состояния и в общем случае может быть представлено в виде функции f (T, P, V) = 0 на основе уравнения Клайперона-Клаузиуса:

.

Это уравнение широко используется для обработки опытных данных о зависимости давления паров от температуры. При этом используют несколько моделей:

(1.1)

(1.2)

(1.3)

(1.4)

(1.5)

(1.6)

(1.7)

Рекомендации по использованию уравнений:

Если Р < 10 мм рт. ст., ни одно из уравнений не дает точных результатов.

Если Р < 1500 – 2000 мм рт. ст., то для определения Р паров рекомендуется использовать уравнения Антуана (1.3), (1.4).

Если Р паров попадает в интервал от 10 мм рт. ст. до Ркрит, необходимо использовать уравнение Гарлахера-Брауна (1.7).

Если вещество является неполярным, то все уравнения обеспечивают точный расчёт давления паров.

5. Расчётные уравнения применимы для веществ с нормальной молекулярной массой. Для очень тяжёлых углеводородов, для которых имеется мало экспериментальных данных, разработана корреляция, основанная на теории жидкостей, содержащих полисегментные молекулы. Эта корреляция используется для расчёта давлений паров очень высококипящих углеводородов, включая и те, молекулы которых содержат нафтеновые или ароматические циклы.

Из расчетных методов определяются зависимости давления паров от температуры, используется ряд вариантов метода сравнительного расчета, а именно метод Киреева, метод Карапетьянца, Юринга. Идея метода Киреева заключается в том, что для различных веществ зависимость Р пара от темп-ры аналогичны:

LgP1=AlgP2+B при Т1=Т2

Где Р1 и Р2 – давление паров двух веществ при одинаковой температуре; А и В – константы. Согласно этому уравнению, Р паров рассматриваемого вещества и вещества, принятого за стандартное, прямо-пропорциональны. В качестве стандартных веществ, для которого известна зависимость вещества от температуры, используют воду и гексан.

Для нахождения А и В из уравнения надо знать Р паров рассматриваемого вещества и эталонного вещества как минимум при двух темп-рах. Метод может быть использован для определения Р паров смесей. Результаты ты точнее когда сравниваемые вещества по хим.природе, молек-й массе и темп-ре кипения ближе. Если вещества значительно отличаются, то расчеты по уравнению Киреева содержат погрешности.

Чтобы исключить погрешности Карапетьянц предложил сравнивать давления паров при равной приведенной температуре: τ=Т/Ткр, а не при равных значениях Т. Тогда уравнение Киреева принимает следующий вид LgP1=AlgP2+B при τ1=τ2

Расчет по этому уравнению дает сравнительно точные результаты, вплоть до Ткр.

Первичная перегонка нефти. Тарелки применяемые в ректификационных колоннах.

Основной элемент ректификационных колонн – это контактные устройства, или тарелки (функция: обеспечение контакта паров и жидкойфазы).

Насадочные.

Применяются кольца Рашига, кольца Рашига, у которых d колец равен высоте. Могут быть с перегородкой и без, керамические пустотелые шары с отверстиями, трёхгранные и многогранные призмы, пирамиды, металлические кольца, различные сёдла и другие элементы. В колонне ставят перегородки через 1 – 1,5 м с крупными отверстиями для шаров и мелкими отверстиями для жидкости. На них укладывают насадку, обычно навалом, довольно редко в регулярном порядке. Иногда делают распределители паров, иногда ставят ситчатую насадку, т. е. пакет из сетки. Наиболее широко распространены тарельчатые колонны. Принцип их работы одинаков.

Колпачковые тарелки.

Хороший контакт жидкости с паром. Недостатки: сложность в изготовлении и эксплуатации, так как приходится очень точно устанавливать колпачки по уровню, кроме того, большое гидравлическое сопротивление. Колпачки могут быть разных типов и форм, вплоть до желобков.

Ситчатые тарелки.

Металлическая пластина с отверстиями 3 × 12 мм и расстоянияем между отверстиями в 3,5 – 4 раза больше размера отверстий. Слой жидкости: 25 – 30 мм, площадь сечения перфорации достигает 40%. Иногда в них не делают сливных стаканов и жидкость стекает через те же отверстия.

Достоинства: лёгкость изготовления, меньший унос капель жидкости.

Недостатки: большое гидравлическое сопротивление, высокая чувствительность к колебаниям режима в колонне и такие тарелки должны быть строго горизонтальными.

4. Решётчатые тарелки провального типа.

Они аналогичны ситчатым, у них нет сливных стоков и они очень чувствительны к изменениям технологического режима.

5. Тарелки с S-образными колпачками.

S-образные элементы штампуются из металлических листов.

Достоинства: легко ремонтируются, маленькое гидравлическое сопротивление, легки в изготовлении и ремонте. Применяются очень широко.

6 .

Каскадные тарелки.

.

Каскадные тарелки.

Используются для лёгких газов. Легко монтируются и демонтируются; на 30 – 50% повышают производительность колонны. В производстве колонны используются очень широко.

7. Клапанные тарелки.

Это тарелки с различными клапанами V-образными, круглыми, дисковыми, штампованными, различными по весу. Более лёгкие ставятся ближе к сливу жидкости. Открываются клапана при различном количестве паров в колпачках. Высота подъёма: 6 – 10 мм, dотв = 8 – 35 мм. Расстояния между центрами отверстий 75 – 150 мм. КПД = 70%. Они дешёвы в изготовлении и применяются довольно широко.

Фазовые равновесия пар-жидкость в однокомпонентных системах, расчет зависимостей p=f(t) однокомпонентных систем методами В. А. Киреева, М. Х. Карапетьянца.

Однокомпонентная система – система, содержащая одно вещество. Она является простейшим типом гетерогенных систем (система, в которой вещества находятся в разных агрегатных состояниях).

Из расчетных методов определяются зависимости давления паров от температуры, используется ряд вариантов метода сравнительного расчета, а именно метод Киреева, метод Карапетьянца, Юринга. Идея метода Киреева заключается в том, что для различных веществ зависимость Р пара от темп-ры аналогичны:

LgP1=AlgP2+B при Т1=Т2

Где Р1 и Р2 – давление паров двух веществ при одинаковой температуре; А и В – константы. Согласно этому уравнению, Р паров рассматриваемого вещества и вещества, принятого за стандартное, прямо-пропорциональны. В качестве стандартных веществ, для которого известна зависимость вещества от температуры, используют воду и гексан.

Для нахождения А и В из уравнения надо знать Р паров рассматриваемого вещества и эталонного вещества как минимум при двух темп-рах. Метод может быть использован для определения Р паров смесей. Результаты ты точнее когда сравниваемые вещества по хим.природе, молек-й массе и темп-ре кипения ближе. Если вещества значительно отличаются, то расчеты по уравнению Киреева содержат погрешности.

Чтобы исключить погрешности Карапетьянц предложил сравнивать давления паров при равной приведенной температуре: τ=Т/Ткр, а не при равных значениях Т. Тогда уравнение Киреева принимает следующий .вид LgP1=AlgP2+B при τ1=τ2

Расчет по этому уравнению дает сравнительно точные результаты, вплоть до Ткр.

Приведение многокомпонентных углеводородных систем и нефтяных фракций к условным бинарным системам, эффективные ключевые компоненты, основные характеристики эффективных ключевых компонентов.

Большинство разделяемых в промышленности смесей содержат более 2-ух компонентов. В этом случае многокомпонентная смесь может быть рассмотрена как условно бинарная смесь, состоящая из легкого и тяжелого ключевых компонентов (ЛКК и ТКК).

Если

принять сумму ключевых компонентов за

100%, то содержание каждого из них в условно

бинарной смеси характеризуется

эффективной концентрацией ключевого

компонента (КК). При расчете эффективных

концентраций все другие компоненты

исходной смеси, имеющие летучести,

близкие к летучестям КК, объединяются

с последними. В ЛКК включают все

компоненты, для которых 1<![]() <100,

а ТКК – все компоненты с соотношением

1

0,01,

где Xdi

и Xwi

– содержание i-ого

компонента соответственно в дистилляте

(ректификате) и остатке. Два компонента,

полученные в результате такой группировки,

носят название эффективных

ключевых компонентов.

<100,

а ТКК – все компоненты с соотношением

1

0,01,

где Xdi

и Xwi

– содержание i-ого

компонента соответственно в дистилляте

(ректификате) и остатке. Два компонента,

полученные в результате такой группировки,

носят название эффективных

ключевых компонентов.

При определении констант фазового равновесия многокомпонентных смесей или нефтяных фракций эти системы заменяются условными бинарными системами, которые характеризуются эффективной температурой кипения (Tэ.ж.), средней мол. массой (М), относительной летучестью (α).

Эффективная

температура кипения.

При известном составе жидкости Tэ.ж

определяется по уравнению:

Tэ.ж смесей парафиновых и олефиновых УВ характеризует нормальную tкип; Tэ.ж ароматических, нафтеновых и ацетиленовых смесей УВ – tкип парафинового сырья, имеющего аналогичную Tкр.

Молекулярная масса – величина, показывающая во сколько раз молекулы данного вещества 1/12 части массы изотопа углерода C12.

Средняя

мол. масса смеси известного состава:

![]() ;

;

.

Для расчета средней М.м. бензинов и их

фракций используется формула: M=0,4·T50-45,

где T50

– температура выкипания 50% бензина;

М.м. нефти=210÷250; М.м. бензина=95÷120.

.

Для расчета средней М.м. бензинов и их

фракций используется формула: M=0,4·T50-45,

где T50

– температура выкипания 50% бензина;

М.м. нефти=210÷250; М.м. бензина=95÷120.

Относительная летучесть(α). Величину α, как отношение давлений насыщенных паров компонентов, можно с достаточной точностью определить по давлениям порядка 0,6 МПа. При более высоком давлении такой расчет приводит к значительным погрешностям.

α

может быть рассчитана по формуле

Трегубова:

,

где T1

и T2

– tкип

НК и ВК соответственно; n

– показатель степени, характерный для

каждой пары жидкостей. Или

,

где T1

и T2

– tкип

НК и ВК соответственно; n

– показатель степени, характерный для

каждой пары жидкостей. Или

![]()

Простая перегонка (дистилляция) и перегонка с водяным паром (инертным газом). Принципиальные технологические схемы установок, расход пара (инертного газа) на перегонку

Простая перегонка (дистилляция) – процесс однократного частичного испарения исходной жидкой смеси и конденсации образующихся паров. При этом сконденсированные пары называют дистиллятом, а оставшуюся неиспарившуюся часть – остатком (кубовым).

Типы дистилляции:

• периодическая

– процесс, в котором исходная смесь

загружается в аппарат однократно,

дистиллят отбирается в ходе всего

процесса, а кубовый остаток выгружается

после его завершения. В ходе процесса

дистилляции жидкость, нагретая до

кипения, постепенно испаряется, а

образующиеся при этом пары непрерывно

удаляются из системы и конденсируются

с получением дистиллята. При этом

содержание НК в кубовом остатке ↓, что

приводит к ↓ содержания НК в дистилляте

– в начале процесса содержание НК

максимально, а в конце – минимально;

периодическая

– процесс, в котором исходная смесь

загружается в аппарат однократно,

дистиллят отбирается в ходе всего

процесса, а кубовый остаток выгружается

после его завершения. В ходе процесса

дистилляции жидкость, нагретая до

кипения, постепенно испаряется, а

образующиеся при этом пары непрерывно

удаляются из системы и конденсируются

с получением дистиллята. При этом

содержание НК в кубовом остатке ↓, что

приводит к ↓ содержания НК в дистилляте

– в начале процесса содержание НК

максимально, а в конце – минимально;

• дистилляция

с дефлегмацией – простая периодическая

дистилляция с дефлегмацией позволяет

повысить степень разделения компонентов

за счет частичной конденсации пара в

дефлегматоре. При этом конденсируется

преимущественно ВК, что приводит к

обогащению дистиллята НК. Уравнение

простой перегонки с дефлегмацией:

дистилляция

с дефлегмацией – простая периодическая

дистилляция с дефлегмацией позволяет

повысить степень разделения компонентов

за счет частичной конденсации пара в

дефлегматоре. При этом конденсируется

преимущественно ВК, что приводит к

обогащению дистиллята НК. Уравнение

простой перегонки с дефлегмацией:

;

;

• полунепрерывная

– непрерывное поступление в куб F'

кмоль/ч исходной смеси с концентрацией

xf

НК и отвод такого же количества дистиллята.

Соотношение между количеством кубового

остатка W

(W=F)

и его концентрацией:

;

состав дистиллята:

;

состав дистиллята:

![]() ,

где F

– количество смеси, загруженной в куб;

F'

– непрерывно подаваемой в куб; τ –

продолжительность;

,

где F

– количество смеси, загруженной в куб;

F'

– непрерывно подаваемой в куб; τ –

продолжительность;

• непрерывная

– процесс простой непрерывной перегонки

может быть осуществлен в перегонном

кубе или испарителе, куда непрерывно

подается исходная смесь; пары непрерывно

удаляются, а жидкость отбирается из

куба с такой скоростью, чтобы уровень

ее в кубе оставался постоянным. Уравнение

мат. баланса:

![]() .

.

Перегонка с водяным паром. Температура кипения смеси, состоящей из 2-ух нерастворимых жидкостей, всегда ниже tкип отдельных компонентов. Если в жидкость (А), не смешивающуюся с водой, добавить воду (В), температура кипения такой смеси при атмосферном давлении будет ниже 100 ºC. PA=P0 – условие кипения (P0=760 мм рт. ст. – н.у.); P=PA+PB; PB=P – PA<P0; PB<P0 – этому соответствует tкип<tкип0. Расход пара на перегонку GB определяют: GB=GA·[PBMB/PAMA]. С учетом неполного насыщения паров воды парами отгоняемого компонента: GB=GA·[PBMB/PAMAφ] (*), где MB – М.м. воды; MA – М.м. отгоняемого компонента; φ – коэффициент насыщения, характеризующий смесь насыщения водяного пара парами отгоняемого компонента по сравнению с равновесной степенью насыщения (φ<1). Величина φ зависит от свойств перегоняемого вещества, высоты слоя жидкости над барботером и размера пузырьков пара.

Общий расход теплоты больше, чем при простой перегонке, на количество теплоты, которое уходит с паром. Перегонка с вод. паром целесообразна в случае обязательного выделения из относительно нелетучей среды летучих компонентов, не смешивающихся с водой при норм. температуре.

П ерегонка

с инертным газом (N2,

CO2,

Ar)

позволяет снизить температуру процесса.

Компоненты перегоняемого раствора

испаряются в поток газа, даже если

раствор не кипит. Расход инертного газа

определяется по формуле (*) при замене

в нем PA

и PB

парциальными давлениями отгоняемого

компонента и газа. Перегонка с инертным

газом более сложна, ведет к резкому

снижению коэф-та теплоотдачи в

конденсаторе, унос очищенного компонента

с инертным газом.

ерегонка

с инертным газом (N2,

CO2,

Ar)

позволяет снизить температуру процесса.

Компоненты перегоняемого раствора

испаряются в поток газа, даже если

раствор не кипит. Расход инертного газа

определяется по формуле (*) при замене

в нем PA

и PB

парциальными давлениями отгоняемого

компонента и газа. Перегонка с инертным

газом более сложна, ведет к резкому

снижению коэф-та теплоотдачи в

конденсаторе, унос очищенного компонента

с инертным газом.

Непрерывная перегонка (дистилляция)

Процесс

простой непрерывной перегонки может

быть проведен в перегонном кубе или

испарителе, куда непрерывно подается

исходная смесь; пары непрерывно удаляются,

а жидкость отбирается из куба с такой

скоростью, чтобы уровень ее в кубе

оставался постоянным.

Процесс

простой непрерывной перегонки может

быть проведен в перегонном кубе или

испарителе, куда непрерывно подается

исходная смесь; пары непрерывно удаляются,

а жидкость отбирается из куба с такой

скоростью, чтобы уровень ее в кубе

оставался постоянным.

Для этой цели можно использовать так называемый "трубчатый куб", в котором исходная смесь перекачивается насосом через длинные трубки, обогреваемые снаружи (обычно открытым огнем). Из трубок парожидкостная смесь поступает в испарительную камеру, откуда непрерывно отбираются порции пара и жидкости. В этих условиях образующиеся пары и неиспарившаяся жидкость находятся в продолжительном контакте, что ведет к достижению фазового равновесия.

Этот процесс иногда называют равновесным испарением или однократным испарением. -

В кубе 1 исходная смесь F подогревается, при этом часть жидкости испаряется и поступает в конденсатор 2, в котором равновесный состав паров отвечает составу жидкости, уходящей из аппарата. Расчет по непрерывной дистилляции удобно выполнять, комбинируя уравнение материального баланса и равновесных зависимостей. Так уравнение материального баланса:

FxF = WxW+Dy*=WxW+(F-W) y*

где F – количество сырья (питание);

xF – мольная доля НК в исходном растворе.

F/W=(y-xW)/(y-xF) или (F-W)/W=D/W=(xF-xW)/(y-xF)=tgα=К,

где F – количество исходного раствора, кмоль/час,

W – количество удаленной жидкой фазы,

D – количество образовавшейся паровой фазы (дистиллят), кмоль/час,

xF – мольная доля НК в исходной смеси ,

y и xw – мольные доли НК в равновесной паровой и жидких фазах.

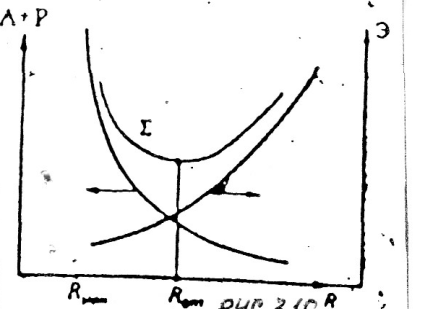

Ректификация, четкость деления смеси, ее связь с числом тарелок в колонне и флегмоым числом. Выбор оптимального флегмового числа.

Чёткость деления смеси может быть выражена различным образом. Чаще всего задают концентрацию целевого компонента (фракции) в продукте. Однако в ряде случаев необходимо обеспечить не только определённую концентрацию целевого компонента (фракции), но и предельное содержание некоторых примесей (как НК, так и ВК по отношению к целевому компоненту). Поэтому для многокомпонентных смесей чёткость деления может быть задана системой неравенств, обуславливающих требования к продукту. Для получения в ректификационной колонне продуктов, отвечающих требованиям, необходимо наряду с другими параметрами процесса (давление, температура, место ввода сырья и т. д.) иметь соответствующее флегмовое число (поток флегмы) и число тарелок (или высоту насадки), определяющую разделительное действие колонны. При этом обычно исходят из допущения, что при соответствующем изменении флегмового числа и числа тарелок (высота насадки) в колонне можно получить продукты, удовлетворяющие заданным требованиям. Как показали расчёты и производственная практика, это допущение является достаточно точным.

Графически общий вид зависимости числа тарелок от флегмового числа при заданной чёткости деления смеси приведён на рис.

Рис.

3.8.

Рис.

3.8.

Любая точка на этой кривой может быть выбрана в качестве рабочей, т. е. заданная чёткостью деления смеси, отличает бесконечное множество пар чисел {N, R}.

Выбор оптимального рабочего флегмового числа.

Без учёта экономических показателей величину рабочего флегмового числа определяют из условия: получение наименьшего объёма ректификационной колонны (рис. 3.9).

Рис.

3.9.

Рис.

3.9.

В этом случае: рабочий объём аппарата пропорционален произведению N (R + 1), где N – число единиц переноса (теоретических тарелок).

Задаваясь несколькими значениями R определяют N и произведение N(R +1).

Оптимальное флегмовое число находят графически, как показано на рис. Минимум на кривой соответствует оптимальному флегмовому числу Rоптим.

Расчёты показывают, что коэффициент избытка флегмы составляет в среднем 1,4 – 1,5, причём с ↑НК в дистилляте и уменьшением относительной летучести коэффициент β избытка флегмы возрастает.

Для того, чтобы наиболее точно определить оптимальное значение флегмового числа нужно провести расчёт всей установки для нескольких значений R. Для этого надо определить стоимость амортизации А, ремонта Р, эксплуатационные расходы Э при различных значениях R и найти графически оптимальные значения флегмового числа, которым соответствуют наименьшие суммарные затраты (рис. 3.10).

Рис. 3.10.

Таким образом, рациональный выбор рабочего флегмового числа представляет собой сложную и ответственную задачу. Это объясняется тем, что флегмовое число R определяет в конечном счёте размеры аппарата, расхода теплоносителей (охлаждающей воды в дефлекторе, греющей воды в холодильнике). От величины R зависят капитальные затраты и эксплуатационные расходы на ректификацию.

Ректификация, применение диаграммы y-x при многоточечном питании, положение рабочих линий и число теоретических тарелок, применение диаграммы y-x при оборе боковых потоков, положение рабочих линий и число теоретических тарелок

Р ектификация

– процесс разделения жид. смеси, который

сводится к одновременно протекающим и

многократно повторяемым процессам

частичного испарения и конденсации

разделяемой смеси на поверхности

контакта фаз.

ектификация

– процесс разделения жид. смеси, который

сводится к одновременно протекающим и

многократно повторяемым процессам

частичного испарения и конденсации

разделяемой смеси на поверхности

контакта фаз.

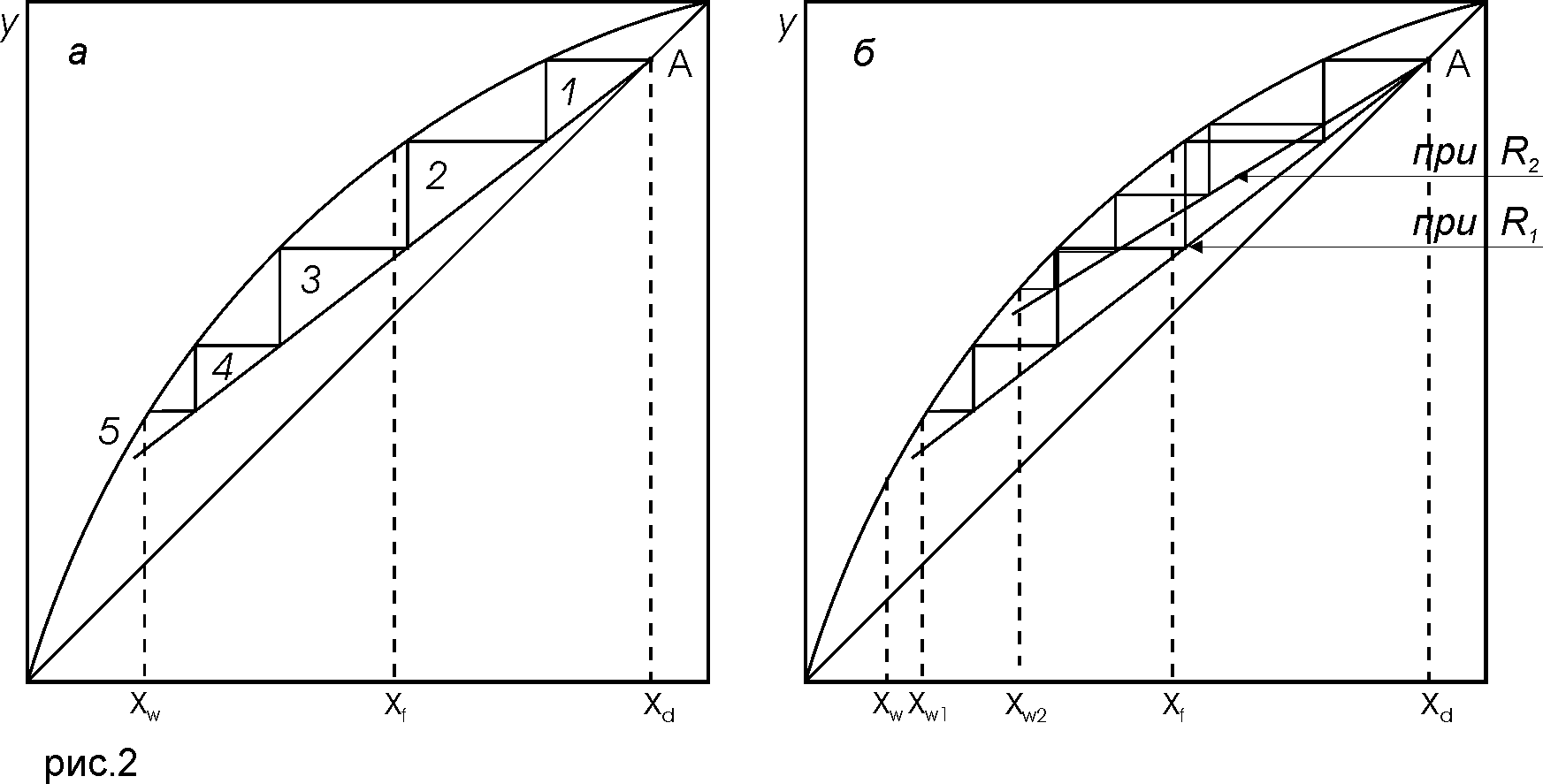

Применение диаграммы x-y при многоточечном питании

В колонну можно подавать потоки питания различного состава. При этом достигается лучшее разделение смеси, но каждый из потоков должен вводиться на отдельную оптимальную тарелку. На рис. 1 показано граф. построение на диаграмме x-y для колонны, имеющей 2 ввода питания.

Применение x-y диаграммы при отборе боковых потоков

Н а

практике при ректификации сложных

смесей кроме верхнего и нижнего продукта

еще необходимо отводить продукт

промежуточного состава. В этом случае

можно отбирать часть жидкости или пара

с любой тарелки. Максимальная скорость

отбора бокового потока ограничивается

условиями работы других частей колонны.

На рис. 2 изображено построение процесса

для колонны с питанием в виде пара.

а

практике при ректификации сложных

смесей кроме верхнего и нижнего продукта

еще необходимо отводить продукт

промежуточного состава. В этом случае

можно отбирать часть жидкости или пара

с любой тарелки. Максимальная скорость

отбора бокового потока ограничивается

условиями работы других частей колонны.

На рис. 2 изображено построение процесса

для колонны с питанием в виде пара.

Из колонны выводится дистиллят xD и куб. остаток xw, а также боковой поток жидкости, содержащий 0,4НК – xs. Пунктиром показан максимальный наклон раб. линии выше точки отбора – xs1, а минимальный – ниже этой точки – xs=1, т.е. создаются условия, когда Gw=0. При этих граничных условиях мат. баланс можно записать так: F=D+S (*), где S – боковой поток. Общий баланс по НК: Fxf=Dxd+Sxs (**). В результате решения уравнений (*) и (**) находится максимальное количество бокового и верхнего продукта.

Случаю Gs=0 отвечает пунктирная раб. линия. Рабочая линия для промежуточного случая, когда скорость отбора < максимально возможных, но 0, показана на рис. 2 сплошными линиями. При этом уравнение мат. баланса имеет вид: F=W+D+S; Fxf=Wxw+Dxd+Sxs. Совместное решение этих уравнений позволяет получить значения W и D, т.е. количество отбираемого куба и дистиллята.

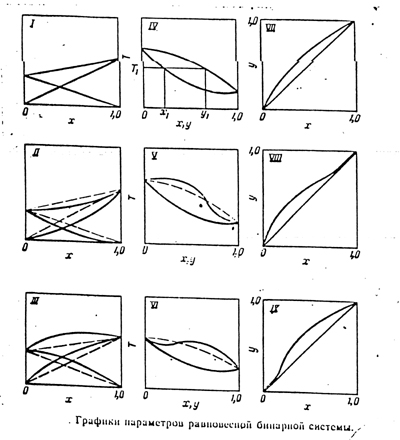

Периодическая ректификация, принципиальная технологическая схема, изображение процесса на y-x диаграмме при отборе дистиллята постоянного состава и при постоянном флегмовом числе

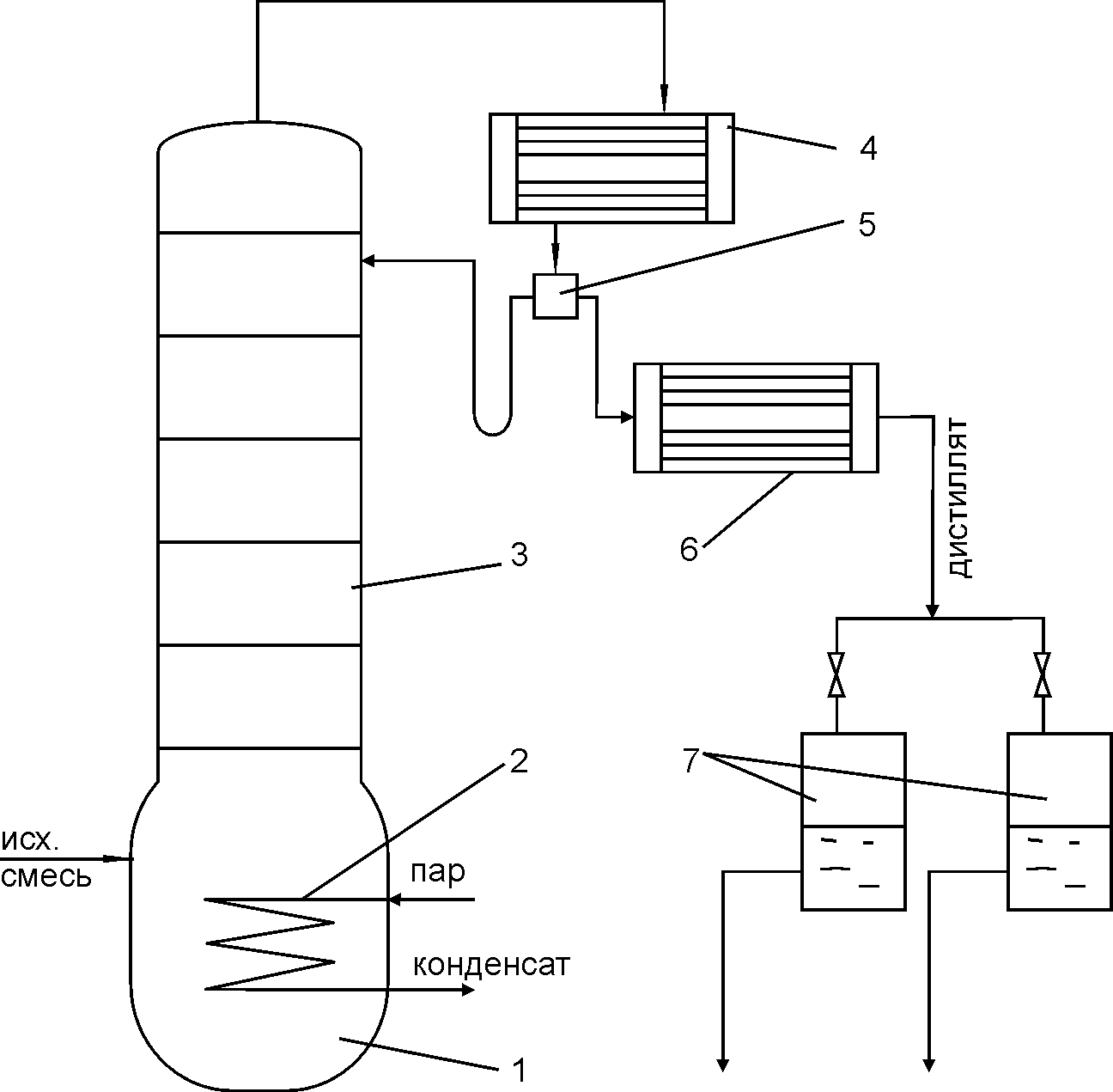

П ринципиальная

технологическая схема (рис.1

– 3.21):

ринципиальная

технологическая схема (рис.1

– 3.21):

Исходную смесь периодически загружают в куб-кипятильник 1, снабженный подогревателем 2, в который подается теплоноситель. Исходную смесь доводят до кипения, образующиеся пары поднимаются по колонне 3, где происходит противоточное взаимодействие этих паров с жидкостью (флегмы из дефлегматора 4). Часть конденсата после делителя флегмы 5 возвращается в колонну в виде потока флегмы, другая – дистиллят – ч/з холодильник 6 собирается в сборники 7 в виде отдельных фракций. Процесс ректификации оканчивается после того, как будет достигнут заданный средний состав дистиллята. Таким образом, колонна 3 является аналогом укрепляющей части колонны непрерывного действия, а куб – исчерпывающей части.

П ериодическая

ректификация при постоянном составе

дистиллята:

количество флегмы по мере уменьшения

содержания НК в кубе должно постепенно

возрастать. Расчет процесса этого

варианта работы период. ректификации

сводится к определению интервала

изменения R

и основных размеров колонны. Находят

рабочее RK

на конечный момент проведения процесса

при заданном значении xw.

Для найденного значения R

строят диаграмму y-x

и определяют число теор. ступеней n

(рис.2

– 3.23).

Принимают n=const

в процессе работы при различных режимах

и, пренебрегая изменением количества

задерживаемой жидкости на контакт.

устройствах, проводят из точки А ряд

рабочих линий и вписывают м/д ними и

линией равновесия найденное число

ступеней. Определяют xw1,

xw2,

xw3

и т.д., соответствующие определенным

значениям R

для каждого положения раб. линии.

ериодическая

ректификация при постоянном составе

дистиллята:

количество флегмы по мере уменьшения

содержания НК в кубе должно постепенно

возрастать. Расчет процесса этого

варианта работы период. ректификации

сводится к определению интервала

изменения R

и основных размеров колонны. Находят

рабочее RK

на конечный момент проведения процесса

при заданном значении xw.

Для найденного значения R

строят диаграмму y-x

и определяют число теор. ступеней n

(рис.2

– 3.23).

Принимают n=const

в процессе работы при различных режимах

и, пренебрегая изменением количества

задерживаемой жидкости на контакт.

устройствах, проводят из точки А ряд

рабочих линий и вписывают м/д ними и

линией равновесия найденное число

ступеней. Определяют xw1,

xw2,

xw3

и т.д., соответствующие определенным

значениям R

для каждого положения раб. линии.

П ериодическая

ректификация при постоянном флегмовом

числе:

при R=const

состав получ

ериодическая

ректификация при постоянном флегмовом

числе:

при R=const

состав получ енного

дистиллята изменяется во времени (этот

способ более широко используется в

промышленности). При этом проводят

фракционную перегонку, когда дистиллят

собирают по фракциям опред. состава в

отдельные сборники. Один из возможных

вариантов на рис.3

– 3.25.

Из первоначальной загрузки состава xf

по НК получают дистиллят – 1-ую фракцию

некоторого заданного среднего состава

xd

и промежуточный остаток состава xw1.

Далее этот остаток подвергают повторному

разделению на фракцию состава xf

и конечный остаток xw.

Вторую фракцию в следующем цикле вновь

загружают вместе с исходной смесью в

куб. Т.о. можно достигнуть требуемой

чистоты продуктов.

енного

дистиллята изменяется во времени (этот

способ более широко используется в

промышленности). При этом проводят

фракционную перегонку, когда дистиллят

собирают по фракциям опред. состава в

отдельные сборники. Один из возможных

вариантов на рис.3

– 3.25.

Из первоначальной загрузки состава xf

по НК получают дистиллят – 1-ую фракцию

некоторого заданного среднего состава

xd

и промежуточный остаток состава xw1.

Далее этот остаток подвергают повторному

разделению на фракцию состава xf

и конечный остаток xw.

Вторую фракцию в следующем цикле вновь

загружают вместе с исходной смесью в

куб. Т.о. можно достигнуть требуемой

чистоты продуктов.

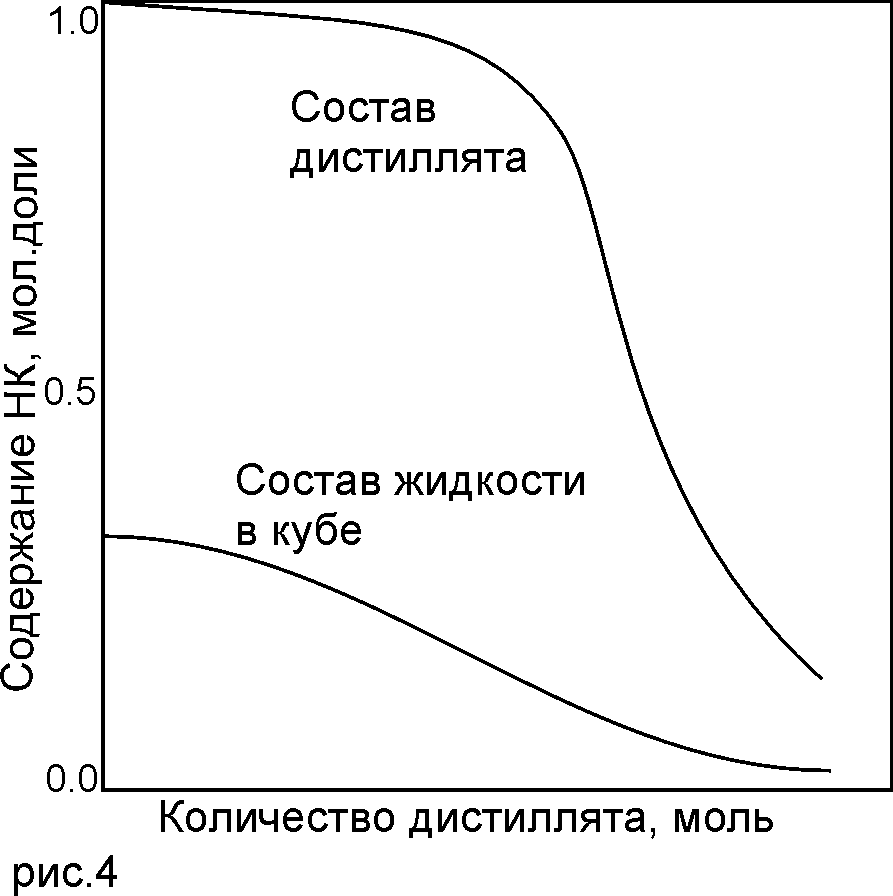

На

рис.4

– показана зависимость содержания НК

в дистилляте и куб. остатке. Для расчета

рабочего R

задаются составом 1-ой капли дистиллята

xd,

рассчитывают величину R.

При этом значении R

проводят раб. линию до начального состава

исходной смеси xf=const

и находят потребное число теор. тарелок.

Для определения средних фракций строится

зависимость xd=f(xw)

– рис.5

– 3.28.

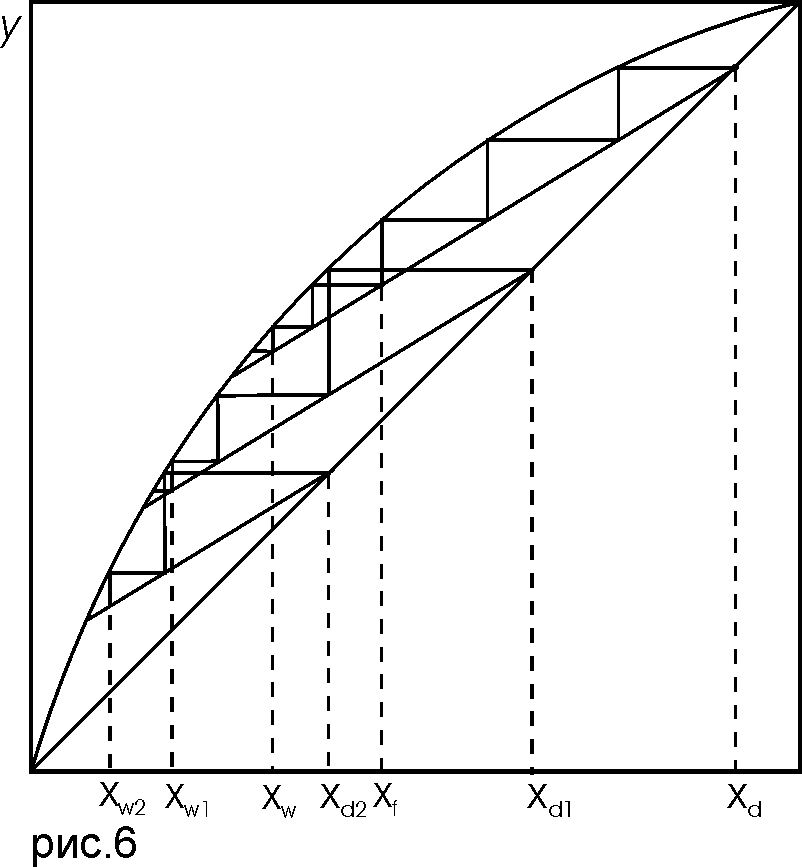

Проводят ряд рабочих линий (рис.6

– 3.27)

для произвольных концентраций xd1,

xd2

и т.д., параллельно выполненные ранее,

и вписывают м/д этими раб. линиями и

равновесной линией необходимое число

теор. ступеней n,

определяют соответствующие составы

кубовой жидкости xw1,

xw2,

составы дистиллята xd1,

xd2

и т.д. – рис.5

– 3.28.

Средний состав фракций определяют из

уравнения:

На

рис.4

– показана зависимость содержания НК

в дистилляте и куб. остатке. Для расчета

рабочего R

задаются составом 1-ой капли дистиллята

xd,

рассчитывают величину R.

При этом значении R

проводят раб. линию до начального состава

исходной смеси xf=const

и находят потребное число теор. тарелок.

Для определения средних фракций строится

зависимость xd=f(xw)

– рис.5

– 3.28.

Проводят ряд рабочих линий (рис.6

– 3.27)

для произвольных концентраций xd1,

xd2

и т.д., параллельно выполненные ранее,

и вписывают м/д этими раб. линиями и

равновесной линией необходимое число

теор. ступеней n,

определяют соответствующие составы

кубовой жидкости xw1,

xw2,

составы дистиллята xd1,

xd2

и т.д. – рис.5

– 3.28.

Средний состав фракций определяют из

уравнения:

Абсорбция, принципиальная технологическая схема абсорбер – десорбер, устройство абсорбционных аппаратов, применение абсорбции в нефтеперерабатывающей промышленности

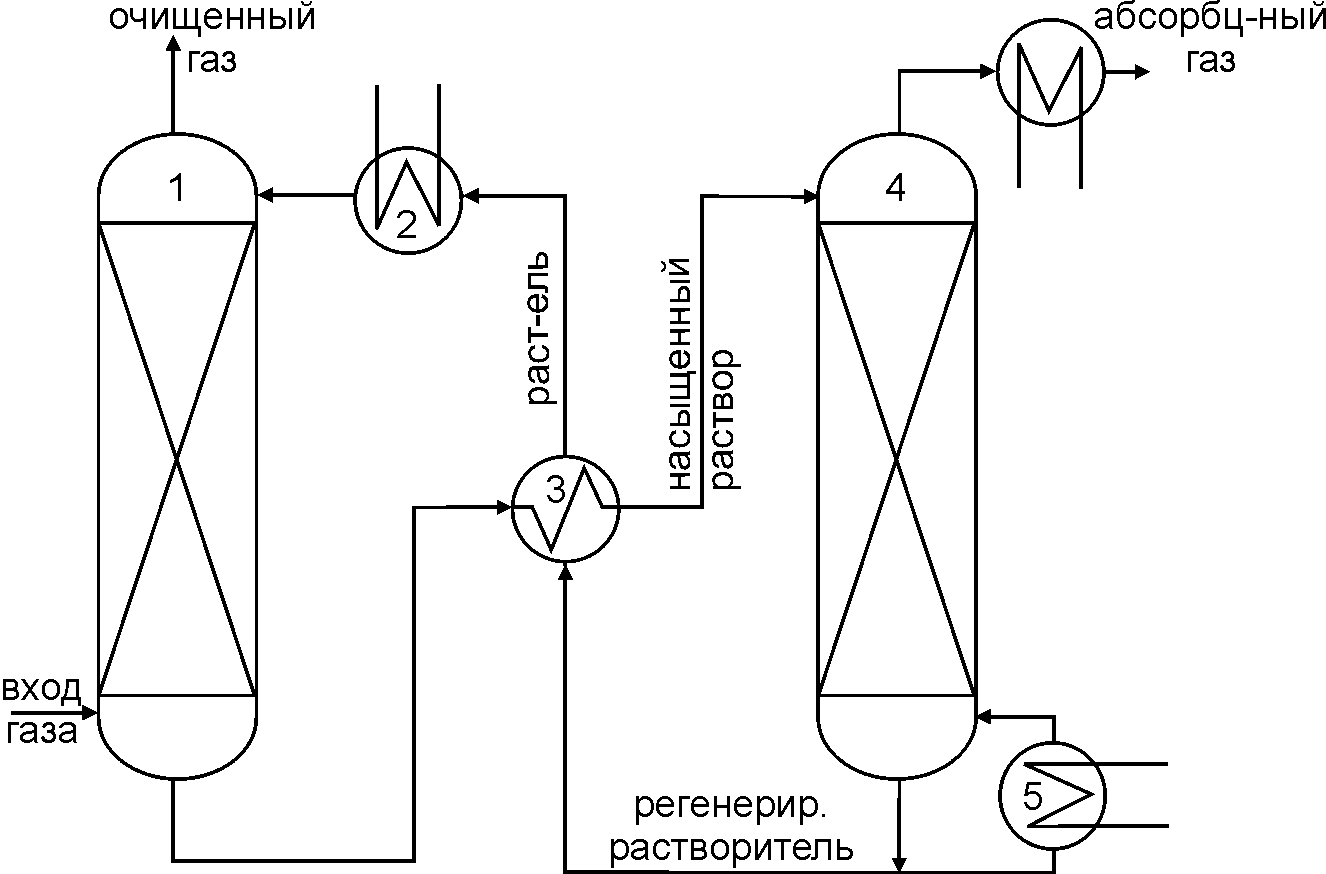

Абсорбция – процесс поглощения газов или паров из газовых или парогазовых смесей жидким поглотителем – абсорбентом. Бывает физическая абсорбция (поглощаемый газ химически не взаимодействует с абсорбентом) и хемосорбция (поглощаемый газ образует с абсорбентом хим. соединение). В технике часто встречается сочетание обоих видов.

Физическая абсорбция обычно обратима. На этом свойстве абсорбционных процессов основано выделение поглощенного газа из раствора – десорбция. Десорбцию газа осуществляют отгонкой его в токе инертного газа или водяного пара в условиях подогрева абсорбента или снижения давления над абсорбентом. На рис.1 – принципиальная технол. схема абсорбер – десорбер. Отработанные после хемосорбции абсорбенты обычно регенерируют хим. методами или нагреванием. Сочетание абсорбции и десорбции позволяет многократно применять поглотитель и выделять поглощенный газ в чистом виде.

В нефтеперерабатывающей промышленности абсорбцию применяют для:

• удаления H2S из ВСГ и нефтяных газов;

• выделения непредельных у.в. C2 – C5 (ацетилен, пропилен, дивинил, изопрен и др.) из газовых смесей).

Эти извлекаемые компоненты используются, для чего их выделяют десорбцией.

Конструкции абсорбционных аппаратов – раздаточный материал от А.В. Сачивко.

Рис.1 - принципиальная технол. схема абсорбер – десорбер

1 – абсорбер;

2 – холодильник;

3 – теплообменник;

4 – десорбер;

5 - нагреватель.

Абсорбция. Равновесие при абсорбции, закон Генри, влияние температуры и давления на процесс абсорбции, определение числа теоретических тарелок абсорбера графическим методом на x-y диаграмме

Абсорбция – процесс поглощения газов или паров из газовых или парогазовых смесей жидким поглотителем – абсорбентом. Бывает физическая абсорбция (поглощаемый газ химически не взаимодействует с абсорбентом) и хемосорбция (поглощаемый газ образует с абсорбентом хим. соединение). В технике часто встречается сочетание обоих видов.

Для абсорбции переменными являются t, P и CA в газовой и жидкой фазах.

При

взаимодействии какого-либо газа с

жидкостью возникает система, состоящая

как минимум из трех компонентов

(распределяемое вещество и 2 распределяющих

вещества или носителя) и 2-ух фаз – жидкой

и газовой. Т.е., в состоянии равновесия

при условии постоянства температуры и

общего давления зависимость м/д

концентрациями распределяемого в

газовой и жидкой фазах компонента (или

парциальным давлением газа и составом

жидкости) будет однозначной. Эта

зависимостьвыражается законом

Генри:

pA*=ExA

– парциальное давление растворенного

газа пропорционально его мольной доле

в растворе. Или растворимость газа

(поглощенного компонента А) в жидкости

при данной температуре пропорциональна

его парциальному давлению над жидкостью:

![]() ,

где Е – константа Генри.

,

где Е – константа Генри.

Е, а следовательно, и процесс абсорбции зависит от температуры. E=f(T).

![]() ,

где q

– диф. теплота растворения газа.

,

где q

– диф. теплота растворения газа.

Согласно закону Дальтона pA=PyA; уA*=(Е/Р)xA. Следовательно, повышение давления в системе и снижение температуры способствует процессу абсорбции.

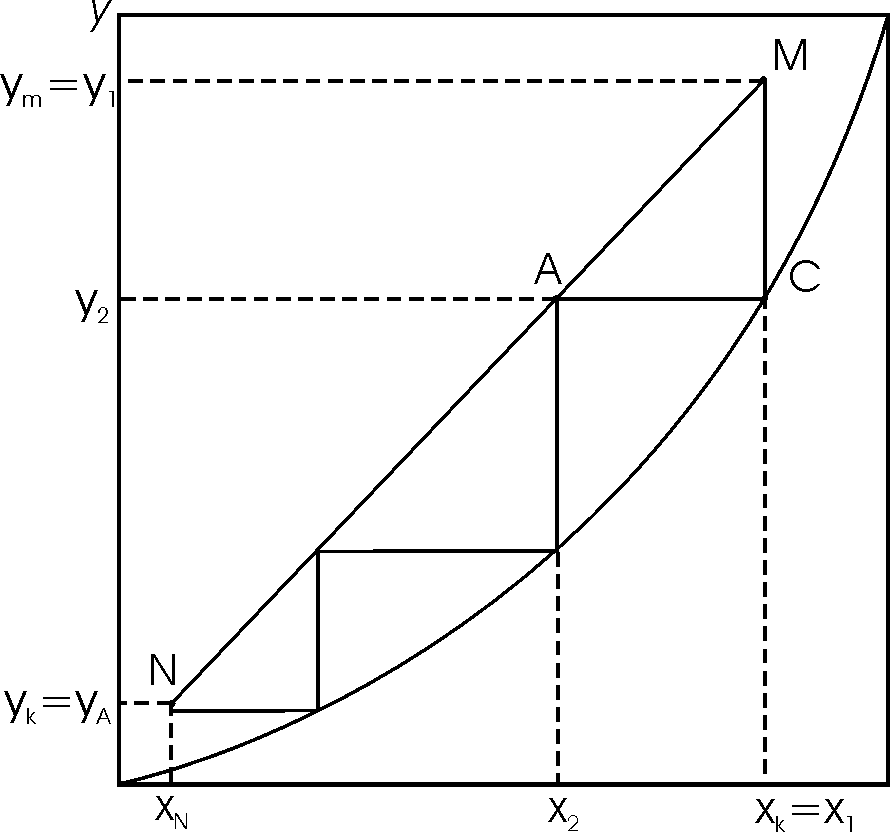

Определение

числа теоретических тарелок абсорбера.

Если в противоточном колонном аппарате

обозначить ступени так, как на рис.1, то

для 1-ой (нижней) ступени состав поступающего

на нее газа y1

и состав удаляющейся из аппарата жидкости

x1

изображаются точкой М

на рабочей линии. Для теоретической

ступени состав удаляющегося со ступени

газа y2

и состав стекающей с нее жидкости

равновесны. Им соответствует точка С,

лежащая на линии равновесия. Процессу

изменения состава газовой фазы на теор.

ступени соответствует отрезок МС.

Определение

числа теоретических тарелок абсорбера.

Если в противоточном колонном аппарате

обозначить ступени так, как на рис.1, то

для 1-ой (нижней) ступени состав поступающего

на нее газа y1

и состав удаляющейся из аппарата жидкости

x1

изображаются точкой М

на рабочей линии. Для теоретической

ступени состав удаляющегося со ступени

газа y2

и состав стекающей с нее жидкости

равновесны. Им соответствует точка С,

лежащая на линии равновесия. Процессу

изменения состава газовой фазы на теор.

ступени соответствует отрезок МС.

Состав жидкости x2, стекающей со 2-ой ступени, и состав газа y2, удаляющегося с 1-ой ступени, отвечают точке А на раб. линии. Отрезок АС характеризует изменение состава жидкой фазы на теор. ступени. Ступень АМС изображает изменение составов обеих фаз. Число теор. тарелок n соответствует числу ступенек, вписанных последовательно м/д линией равновесия и раб. линией до пересечения с ординатой, отвечающей составу газа, уходящего с верхней тарелки.

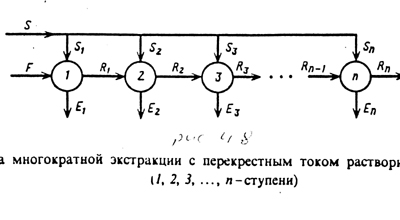

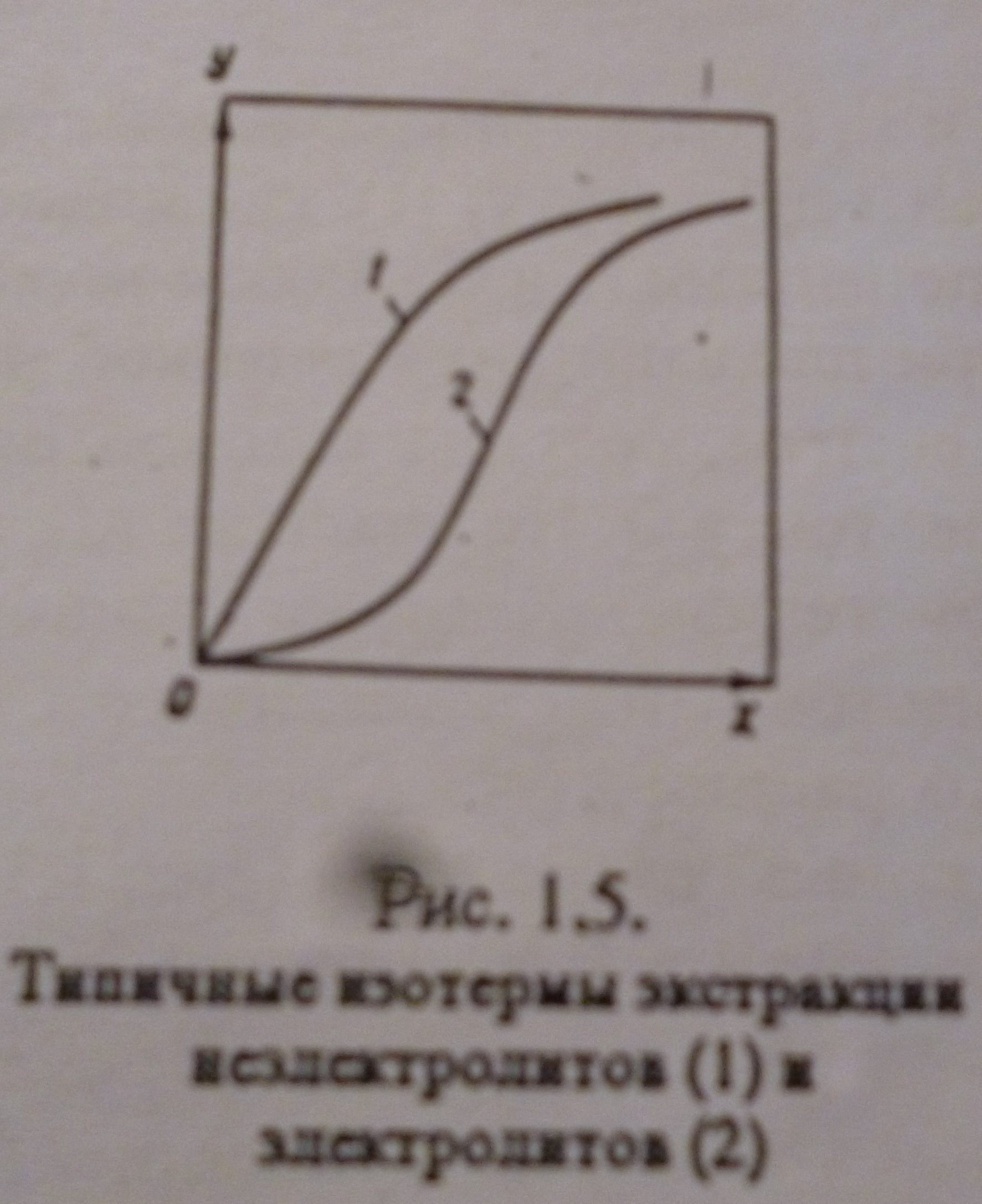

Жидкостная экстракция, виды экстракции, треугольная диаграмма. Экстракция двумя р-лями, технологическая схема. Применение экстракции.

Жидкостная экстракция – процесс перехода одного или нескольких растворенных веществ из одной жидкой фазы в другую, практически нерастворенную или частично растворяющуюся в первой, но растворяющую эти вещества.

В нефтепереработке экстракция применяется для очистки сложных масел (фенолом, фурфуролом, бензолом). Для деасфальтизации гудрона пропаном, для депарафинизации нефтяных масел (метилэтилкетоном, бензолом, толуолом), для удаления ароматики из риформированных бензинов этиленгликолем.

Виды экстракции:

1.Однократная (заданное количество нефтяной фракции обрабатываются всем количеством растворителя сразу).

2.Многократная (общее количество растворителя разделено на несколько порций и количество нефтянойфракции поочередно обрабатывается каждой порцией растворителя).

3.Противоточная (заданное количество фракции обрабатывается встречным потоком растворителя).

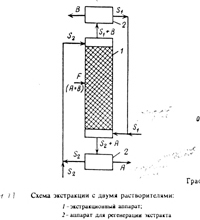

Е сли

в исходном растворе содержится 2 и более

компонента которые можно извлечь

раздельно, то используют экстракцию с

двумя несмешивающимися растворителями.

Растворители подбирают таким образом

чтобы каждый из них преимущественно

растворял какой-нибудь один компонент.

сли

в исходном растворе содержится 2 и более

компонента которые можно извлечь

раздельно, то используют экстракцию с

двумя несмешивающимися растворителями.

Растворители подбирают таким образом

чтобы каждый из них преимущественно

растворял какой-нибудь один компонент.

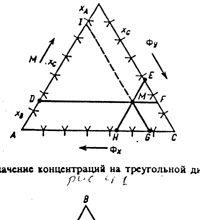

Ч асто

фазы, участвующие в процессе жидкостной

экстракции, частично растворены друг

в друге. В таких случаях экстракт, помимо

экстрагента и растворенного вещества,

содержит еще некоторое количество

растворителя из исходного раствора, а

рафинат, помимо первоначального

растворителя и некоторое количество

растворенного вещества – определенное

количество экстракта. Таким образом

оба раствора состоят из 3х компонентов.

Состояние этих фаз удобно обозначать

треугольной диаграммой.

асто

фазы, участвующие в процессе жидкостной

экстракции, частично растворены друг

в друге. В таких случаях экстракт, помимо

экстрагента и растворенного вещества,

содержит еще некоторое количество

растворителя из исходного раствора, а

рафинат, помимо первоначального

растворителя и некоторое количество

растворенного вещества – определенное

количество экстракта. Таким образом

оба раствора состоят из 3х компонентов.

Состояние этих фаз удобно обозначать

треугольной диаграммой.

A, B, C обозначают чистые компоненты, стороны AB, BC,CA – соответствуют составам двухкомпонентных растворов. Таким образом, любая точка внутри треугольника выражает состояние 3-х компонентной системы, а точка на его сторонах – состояние 2-х компонентной системы. С помощью треугольной диаграммы можно определить состояние и количество (массу) фаз, предельную концентрацию компонента в исходном растворе, не превышая которой, можно экстрагировать этот компонент и т.д.

С редний

состав смеси образуется при смешении

2-х; 3-х компонентных смесей (например

составом R

и Е) лежат на отрезке прямой соединений

этой точки, например состава М. эта

точка М по пр-лу рычага разделяет

полученный отрезок на отрезки обратно

пропорциональные количествам (массам)

исходных смесей. При разделении МКД

смеси по пр-лу рычага

редний

состав смеси образуется при смешении

2-х; 3-х компонентных смесей (например

составом R

и Е) лежат на отрезке прямой соединений

этой точки, например состава М. эта

точка М по пр-лу рычага разделяет

полученный отрезок на отрезки обратно

пропорциональные количествам (массам)

исходных смесей. При разделении МКД

смеси по пр-лу рычага

![]() где

Е и R

– количество экстракта и рафината

соответственно (кг).

где

Е и R

– количество экстракта и рафината

соответственно (кг).

Из последнего выражения находим положение точки М, если известно количество растворителей R и Е.

При расчете процесса экстракции, также как и любого другого массообменного процесса, необходимо знание равновесных концентраций, которые для 3-х компонентных систем ж-ж можно представить на треугольнике диаграмм (рис. 4.3.)

На рис. 4.3. вершина А соответствует р-лю в исходном растворе, вершина В растворенному веществу, вершина С – экстрагенту. На такой диаграмме при данной температуре рассмотрим систему состоящую из компонентов А, В, С причём компоненты А и В, В и С неограниченно растворимы друг в друге, а компоненты А и С ограниченно растворимы.

При наличии в системе определённых количеств компонентов А и С может образоваться двухфазная жидкостная система.

Если к растворам компонентов А и С, состав которых на рис. 4.3 изображается точками G1 и G2 добавить третий компонент В, то составы двухкомпонентных расслаивающихся растворов будут соответствовать точкам D1 и D2, хорда, их соединяющая соответствует растворам, находящимся в равновесии друг с другом.

Хорда – линия, соединяющая сопряжённые составы. При дальнейшем добавлении компонента В получим расслаивающиеся системы, характеризующиеся точками Е1 и Е2 и т. д. Эти точки постепенно сближаются, так как добавление компонента В в систему улучшает взаимную растворимость компонентов А и С. Наконец, после добавления некоторого количества компонента В взаимная растворимость А и С возрастает так, что образуется однофазный раствор, характеризуемый точкой К. Эту точку называют критической. Соединяя т. D1 и Е1 и т. д. получаем равновесную или бинодальную кривую, выше которой система однофазна и для процесса экстракции интереса не представляет.

Хорды, соединяющие точки Е1Е2 и т. д. называют канодами, которые не параллельны друг другу, так как компонент В неравномерно распределяется между А и С.

т. О на рис. 4.3, лежащую внутри площади, ограничиваем равновесной кривой, соответствующей двухфазной системе, составы которой Е1 и Е2 выражены концами хорды, проходящей через точку О. На участках AG1 и G2 на стороне АС образуются однородные (гомогенные) растворы компонентов А и С. На участке G1 и G2 любая смесь компонентов А и С расслаивается на два однофазных двухкомпонентных насыщенных раствора компонентов А и С.

Рис 4.3 кривая равновесия можно определить концентрацию компонента в исходном растворе, не превышая которую, можно экстрагировать этот компонент (рис. 4.3).

Проведём из точки С касательную к равновесной кривой. Она пересечёт сторону АВ треугольника, отражающую состав исходного раствора в т. F. Эта точка определяет предельную концентрацию исходного (экстрагируемого) раствора при данной температуре. Действительно, при увеличении отрезка АF линия CF пройдёт через область диаграммы, соответствующей однофазной системе, что исключает экстракцию. При этом расход экстрагента (компонента С) максимален.

П оскольку

растворимость зависит от t,

то с изменением температуры будет менять

своё положение и бинодальная (равновесная)

кривая. Обычно взаимная растворимость

с повышением температуры увеличивается,

поэтому область существования гетерогенной

системы уменьшается и при достаточно

высокой температуре эта область может

вообще исчезнуть. Температуру,

соответствующую полному взаимному

растворению компонентов системы и

образованию, таким образом, гомогенного

раствора называют критической (рис.

4.4).

оскольку

растворимость зависит от t,

то с изменением температуры будет менять

своё положение и бинодальная (равновесная)

кривая. Обычно взаимная растворимость

с повышением температуры увеличивается,

поэтому область существования гетерогенной

системы уменьшается и при достаточно

высокой температуре эта область может

вообще исчезнуть. Температуру,

соответствующую полному взаимному

растворению компонентов системы и

образованию, таким образом, гомогенного

раствора называют критической (рис.

4.4).

Рис. 4.4. Влияние температуры на положение бинодальных кривых

Равновесие в системе жидкость-жидкость, влияние температуры на равновесие жидкость-жидкость.

Для трехкомпонентной системы жидкость – распределяемое вещество – жидкость можно изменять концентрацию одной из фаз без нарушения равновесия. При этом y*=f(x), т.е. данной концентрации распределяемого вещества х в одной фазе в состоянии равновесия соответствует определенная концентрация y* вещества в другой фазе. Эта связьследует так называемому закону распределения: отношение равновесных конентраций растворяемого между двумя жидкими фазами вещества при постоянной температуре есть величина постоянная: m= y*/x или y*=mx, где y* и х – равновесные концентрации распределяемого вещества, соответственно в экстракте и и рафинате в относительных единицах, m – коэффициент распределения.

С ледовательно,

в координатах у-х при постоянной

температуре и давлении получим обычную

плоскую фазовую диаграмму, причем линия

равновесия должна быть прямой, выходящей

из начала координат.

ледовательно,

в координатах у-х при постоянной

температуре и давлении получим обычную

плоскую фазовую диаграмму, причем линия

равновесия должна быть прямой, выходящей

из начала координат.

Однако величина m является величиной постоянной только при практически полной взаимной нерастворимости участвующих в процессе фаз, что довольно редковстречается в реальных условиях. Обычно значение m зависит от концентрации распределяемого вещества, даже если температура при этом постоянная.

Причиной отклонения закона распределения от прямолинейности может быть ассоцияция или диссациация растворенного вещества в одной или обеих фазах. Если же при этом изменяется такжеитемпература, то величина m может меняться еще сильнее.

Экстракция, выбор растворителя: селективность, коэффициент селективности(коэффициент разделения). Материальный баланс процесса жидкостной экстракции. Представление процесса экстракции на прямоугольной диаграмме. Основные способы проведения экстракции.

Под жидкостной экстракцией понимают процесс перехода 1-го или нескольких растворённых веществ из одной жидкой фазы в другую, практически нерастворимую или частично растворимую в первой, но растворяющей эти вещества. Процесс протекает при непосредственном контакте 2-х жидких фаз.

Раствор извлечённых веществ в экстрагенте называют экстрактом, а раствор, из которого удалены экстрагируемые компоненты, называется рафинатом. В нефтепереработке экстракция применяется для очистки смазочных масел фенолом, фурфуролом, бензолом, нитробензолом; для деасфильтизации гудрона пропаном, для депарафинизации нефтяных масел бензолом, толуолом.

Выбор растворителя (экстрагента).

Основным свойством экстрагента является селективность, которая характеризует его способность преимущественно извлекать один из двух, трёх или более компонентов раствора, поэтому наиболее предпочтительным следует считать тот экстрагент, который растворяет максимальное количество одного компонента или минимальное количество остальных.

Селективность экстрагирования характеризуется так называемым коэффициентом селективности или коэффициентом разделения β, значение которого определяется селективностью экстрагента по отношению к распределяемому компоненту В.

![]() . (4.3)

. (4.3)

Коэффициент селективности является аналогом относительной летучести компонентов в процессе ректификации.

С учётом уравнения 4.1 коэффициент селективности принимает вид:

![]() . (4.4)

. (4.4)

Из этого выражения следует, что с возрастанием коэффициента распределения mB селективность возрастает. Поскольку βВ есть функция от mB,

βB = f(mB),

то величина с индексом В зависит от тех же факторов, что и mB – изменяется с изменением концентрации компонента В в экстракте и температуры. Т. к. при βВ = 1 селективность процесса равна 0, т. е. разделение смеси экстрагирования невозможно, то при выборе экстракта необходимо, чтобы βB > 1. В реальных условиях βВ не меньше 2.

Материальный баланс процесса жидкостной экстракции.

Если участвующие в процессе экстракции фазы практически нерастворимы, то материальный баланс процесса описывается общим уравнением, при однократном взаимодействии фаз (периодичная экстракция) материальный баланс процесса принимает вид:

F + S = E + R, (4.5)