- •Обработка металлов давлением

- •Классификация процессов обработки металлов давлением.

- •Изготовление машиностроительных профилей.

- •Прокатка

- •Прессование

- •Волочение

- •Изготовление поковок машиностроительных деталей Ковка

- •Штамповка

- •Горячая объемная штамповка

- •Холодная объемная штамповка

- •Листовая штамповка

- •Операции листовой штамповки.

Холодная объемная штамповка

Под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Отсутствие окисленного слоя на заготовках при холодной штамповке обеспечивает хорошее качество поверхности детали и достаточно высокую точность размеров. Это уменьшает объем обработки резанием или даже исключает ее.

Основные разновидности холодной объемной штамповки – холодное выдавливание, холодная высадка и холодная штамповка в открытом штампе. Холодная штамповка и холодная штамповка по схеме аналогичны операциям горячей штамповке.

Х олодную

высадку

выполняют на специальных холодновысадочных

автоматах.

олодную

высадку

выполняют на специальных холодновысадочных

автоматах.

В первом переходе ролики подают пруток до упора, после чего матрица перемещается в позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовку.

На холодновысадочных автоматах штампуют заготовки диаметром 0,5…40 мм, а также детали с местным утолщением (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки и т.п.).

Основной выполняемой операцией является высадка (уменьшение длины части заготовки с получением местного увеличения поперечных размеров).

Листовая штамповка

Листовой штамповкой изготовляют разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (стрелки ручных часов), и детали массой в десятки килограммов и размерами в несколько метров (облицовка самолетов).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина стенок незначительно отличается от толщины исходной заготовки.

Как правило, при листовой штамповке пластические деформации получает лишь часть заготовки.

Операции листовой штамповки.

О трезка

– отделение части заготовки по

незамкнутому контуру на специальных

машинах – ножницах и в штампах. Отрезку

чаще применяют как заготовительную

операцию для разделения листа на полосы

заданной ширины. При отрезке на дисковых

ножницах длина отрезаемой полосы не

ограничена инструментом, вращение

дисковых ножей обеспечивает не только

разделение, но и подачу заготовки

действием сил трения. Прямолинейность

линии отрезки на дисковых ножницах

обеспечивается соприкосновением

разделяемых частей заготовки с плоскими

поверхностями ножа и тем, что режущие

кромки ножей заходят одна за другую.

Для обеспечения захвата и подачи

заготовки диаметр ножей должен быть

больше толщины заготовки в 30…70 раз.

трезка

– отделение части заготовки по

незамкнутому контуру на специальных

машинах – ножницах и в штампах. Отрезку

чаще применяют как заготовительную

операцию для разделения листа на полосы

заданной ширины. При отрезке на дисковых

ножницах длина отрезаемой полосы не

ограничена инструментом, вращение

дисковых ножей обеспечивает не только

разделение, но и подачу заготовки

действием сил трения. Прямолинейность

линии отрезки на дисковых ножницах

обеспечивается соприкосновением

разделяемых частей заготовки с плоскими

поверхностями ножа и тем, что режущие

кромки ножей заходят одна за другую.

Для обеспечения захвата и подачи

заготовки диаметр ножей должен быть

больше толщины заготовки в 30…70 раз.

Качества поверхности среза зависит от зазора z между режущими кромками [z=(0,03…0,05)S, где S – толщина листа] и отсутствии притупления режущих кромок. Сила отрезки пропорциональна срезаемой в данный момент площади заготовки.

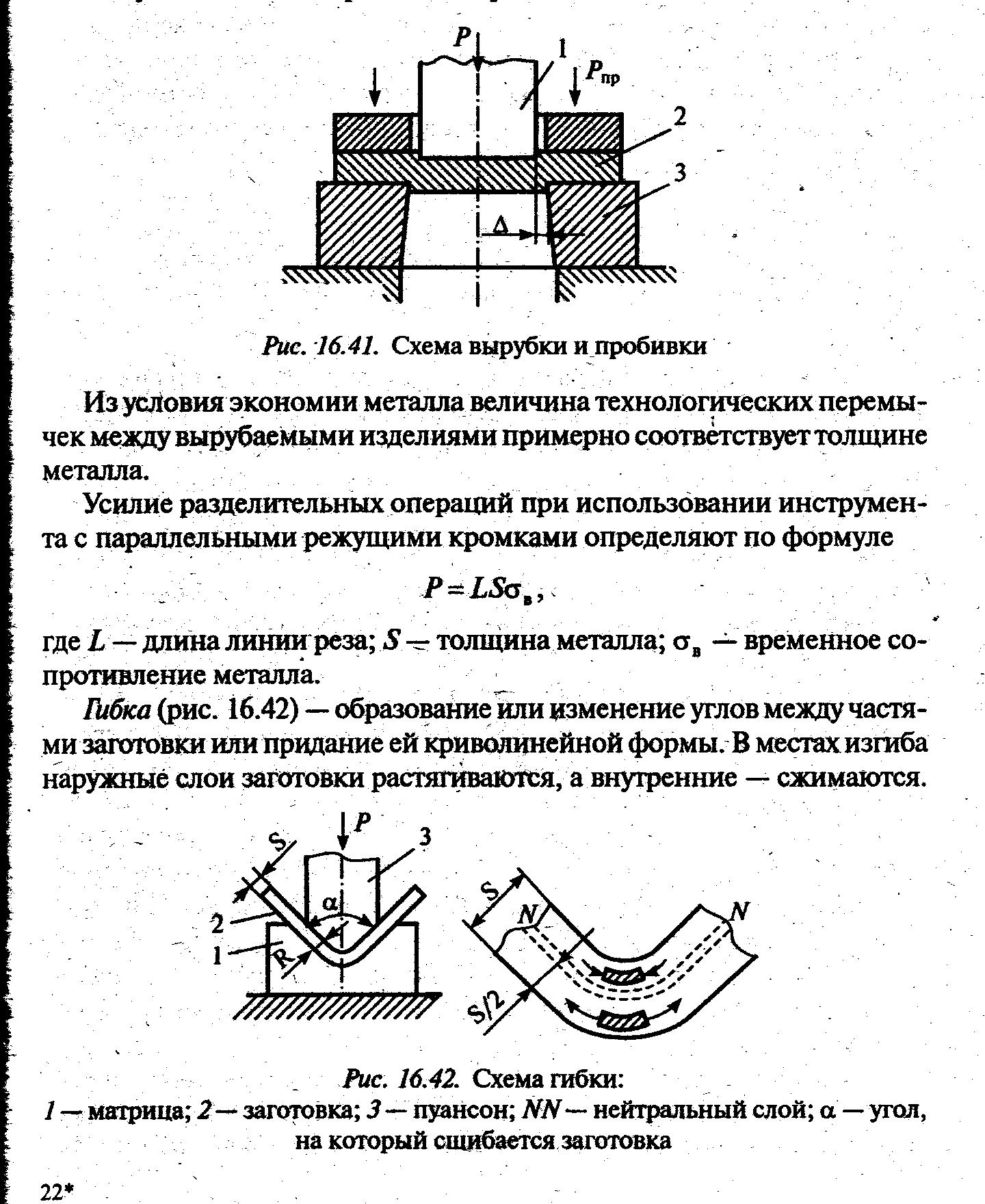

П ри

вырубке

и пробивке

характер деформирования заготовки

одинаков. Эти операции отличаются только

назначением. Вырубкой оформляют наружный

контур детали, а пробивкой – внутренний

контур. Вырубку и пробивку осуществляют

металлическими пуансоном и матрицей.

Пуансон вдавливает часть заготовки в

отверстие матрицы. В начальной стадии

деформирования происходят врезание

режущих кромок в заготовку и смещение

одной части заготовок относительно

другой без видимого разрушения.

ри

вырубке

и пробивке

характер деформирования заготовки

одинаков. Эти операции отличаются только

назначением. Вырубкой оформляют наружный

контур детали, а пробивкой – внутренний

контур. Вырубку и пробивку осуществляют

металлическими пуансоном и матрицей.

Пуансон вдавливает часть заготовки в

отверстие матрицы. В начальной стадии

деформирования происходят врезание

режущих кромок в заготовку и смещение

одной части заготовок относительно

другой без видимого разрушения.

Гибка – операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров. В процессе гибки пластическая деформация сосредоточивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние сжимаются. У середины заготовки находятся слои, деформация которых равна нулю.

Д еформация растяжения наружного слоя ограничена возможностью образования трещин. Это обстоятельство ограничивает минимальные радиусы rmin, исключающие разрушение заготовки. В зависимости от пластичности материала rmin=(0,1…2)S. При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а сжатые – растянуться, Благодаря этому при разгрузке изменяются углы между полками (пружинение при гибке).

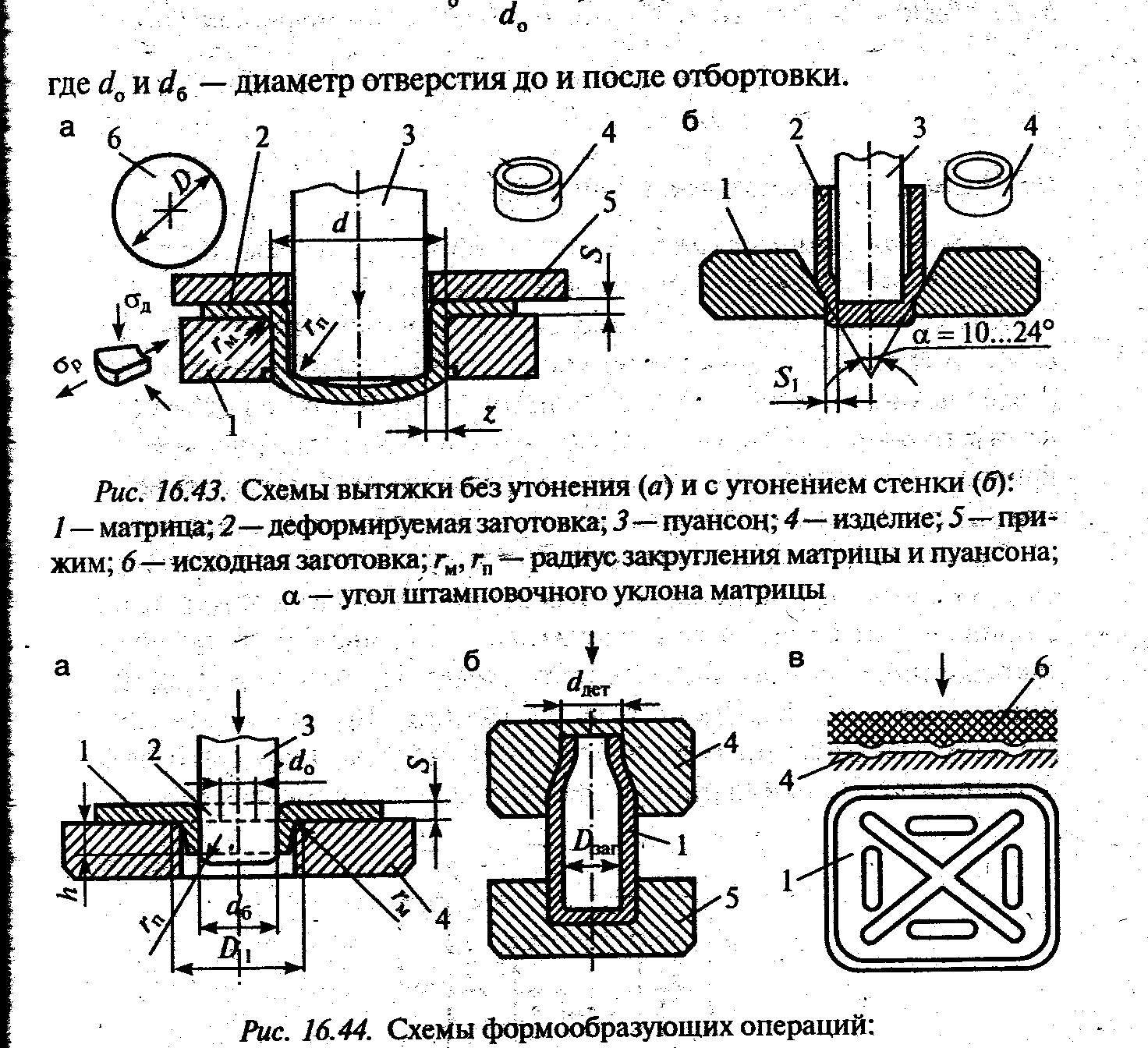

Вытяжка превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки. Исходную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и смещает ее в отверстие матрицы. Центральная часть заготовки тянет за собой периферийную часть (фланец) заготовки, и последняя, смещаясь в матрицу, образует стенки вытянутого изделия.

В о

фланце в радиальном направлении действуют

растягивающие напряжения р,

втягивающие фланец в отверстие матрицы,

и сжимающие напряжения ,

действующие в тангенциальном направлении

и уменьшающие диаметральные размеры

заготовки. При определенных размерах

фланец может потерять устойчивость под

действием сжимающих напряжений, что

приведет к образованию складок. Складки

могут появиться, если (D-d)>(18…20)S.

о

фланце в радиальном направлении действуют

растягивающие напряжения р,

втягивающие фланец в отверстие матрицы,

и сжимающие напряжения ,

действующие в тангенциальном направлении

и уменьшающие диаметральные размеры

заготовки. При определенных размерах

фланец может потерять устойчивость под

действием сжимающих напряжений, что

приведет к образованию складок. Складки

могут появиться, если (D-d)>(18…20)S.

Д ля предотвращения появления складок применяют прижим.

Отбортовка – получение бортов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу.

П ри отбортовке кольцевые элементы в очаге деформации растягиваются, причем больше всего увеличивается диаметр кольцевого элемента, граничащего с отверстием. Допустимое без разрушения увеличение диаметра отверстия при отбортовке составляет dб/d0=1,2…1,8 в зависимости от механических свойств материала заготовки, а также от ее относительной толщины S/d0.

О бжим – операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы.

Д опустимое

уменьшение диаметра при обжиме

ограничивается появлением продольных

складок в обжимаемой части заготовки

или поперечных кольцевых складок в ее

недеформированной части. Обычно за один

переход можно получить dизд=(0,7…0,8)Dзаг.

опустимое

уменьшение диаметра при обжиме

ограничивается появлением продольных

складок в обжимаемой части заготовки

или поперечных кольцевых складок в ее

недеформированной части. Обычно за один

переход можно получить dизд=(0,7…0,8)Dзаг.

Формовка – операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков. Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы на заготовке, ребра жесткости и т.п.