- •Обработка металлов давлением

- •Классификация процессов обработки металлов давлением.

- •Изготовление машиностроительных профилей.

- •Прокатка

- •Прессование

- •Волочение

- •Изготовление поковок машиностроительных деталей Ковка

- •Штамповка

- •Горячая объемная штамповка

- •Холодная объемная штамповка

- •Листовая штамповка

- •Операции листовой штамповки.

Штамповка

Штамповкой называют процесс обработки материалов давлением в специальном инструменте – штампе. При штамповке заготовка приобретает заданную форму и размеры путем заполнения материалом рабочей полости штампа. Она обеспечивает достаточно высокую точность размеров и качество поверхности поковок, но ее целесообразно применять в крупносерийном и массовом производстве, т.к. иначе затраты на дорогостоящие штампы не окупаются. Различают горячую и холодную объемную штамповку и листовую штамповку.

Горячая объемная штамповка

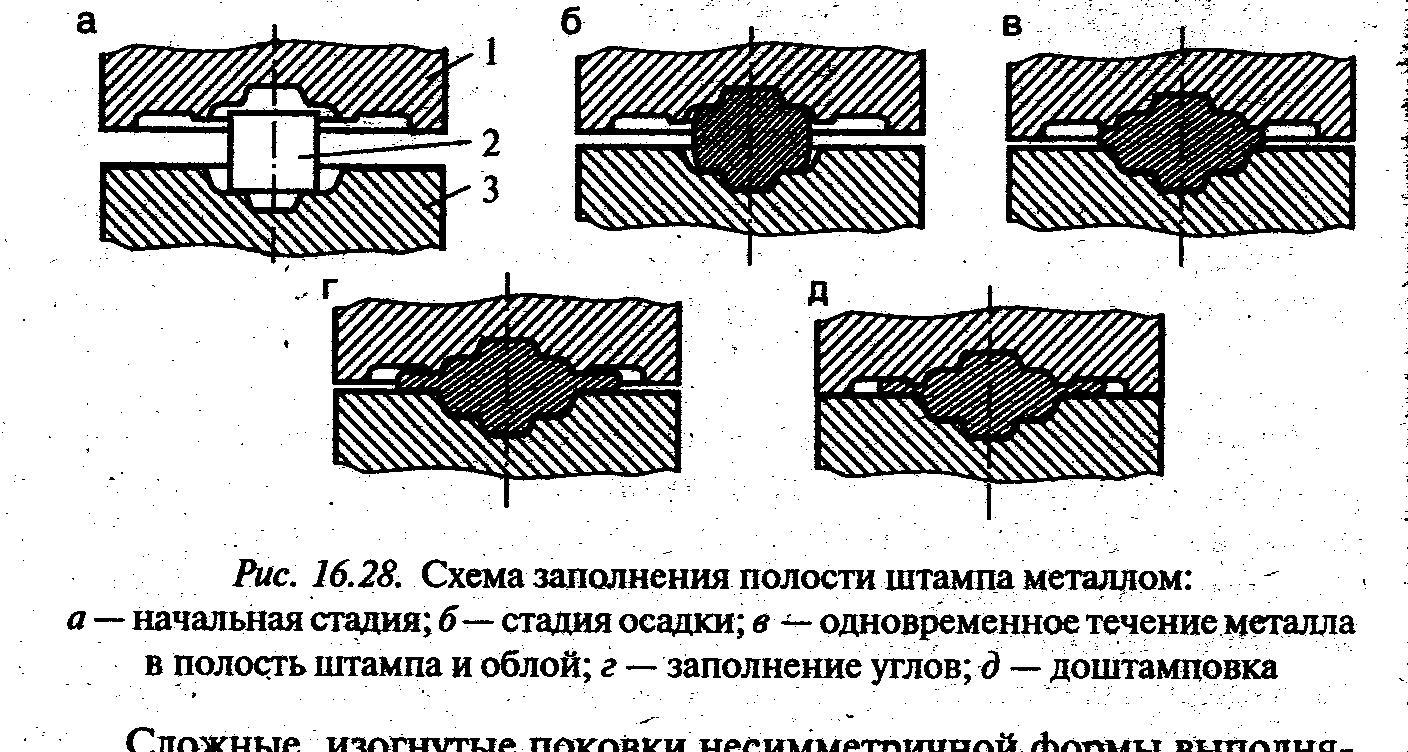

Деформация металла при горячей объемной штамповке ограничивается поверхностями полостей и выступов, изготовленных в отдельных частях штампа т.о., что в конце операции они образуют единую замкнутую полость, называемую ручьем.

В зависимости от типа штампа различают штамповку в открытых и закрытых штампах.

Ш тамповка

в открытых штампах

характеризуется переменным зазором

между подвижной и неподвижной частями

штампа. В этот зазор вытекает часть

металла – облой, который закрывает

выход из полости штампа и заставляет

остальной металл целиком заполнить всю

полость. В конечный момент деформирования

в облой выжимаются излишки металла,

находящиеся в полости, что позволяет

не предъявлять высоких требований к

точности заготовок по массе. Облой затем

обрезается в специальных штампах.

Штамповкой в открытых штампах можно

получать поковки практически любых

типов.

тамповка

в открытых штампах

характеризуется переменным зазором

между подвижной и неподвижной частями

штампа. В этот зазор вытекает часть

металла – облой, который закрывает

выход из полости штампа и заставляет

остальной металл целиком заполнить всю

полость. В конечный момент деформирования

в облой выжимаются излишки металла,

находящиеся в полости, что позволяет

не предъявлять высоких требований к

точности заготовок по массе. Облой затем

обрезается в специальных штампах.

Штамповкой в открытых штампах можно

получать поковки практически любых

типов.

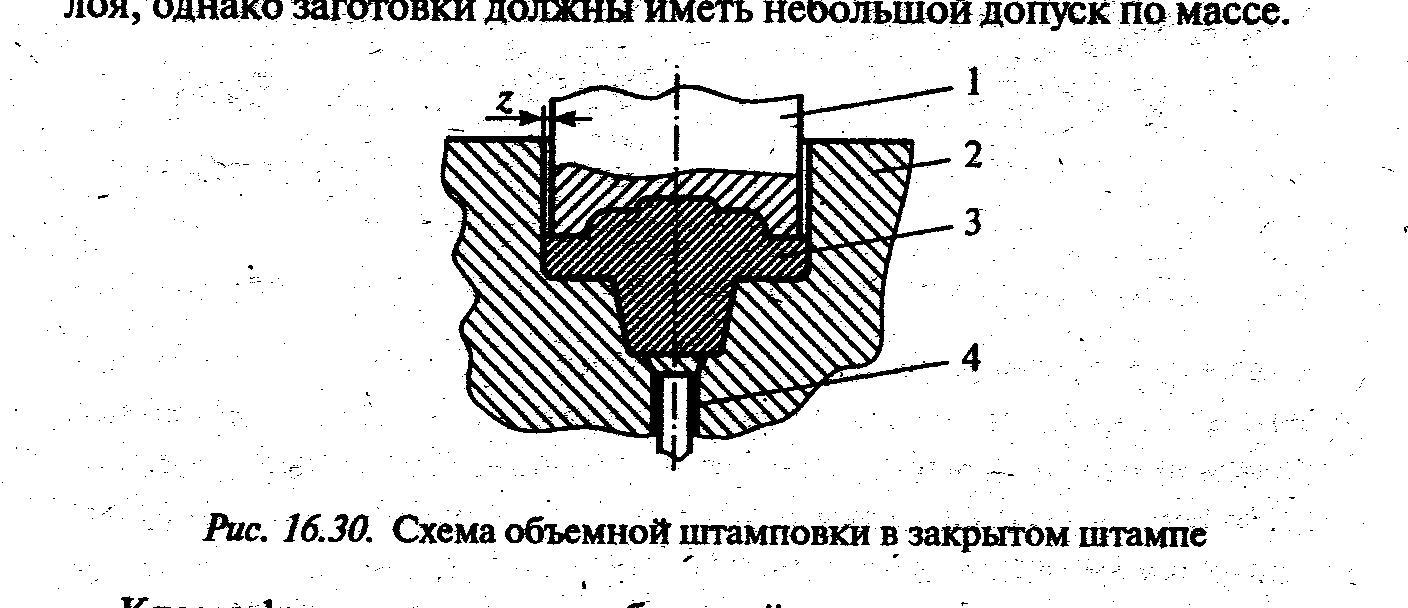

Ш тамповка

в закрытых штампах характеризуется

тем, что полость штампа в процессе

деформирования остается закрытой. Зазор

между подвижной и неподвижной частями

штампа при этом постоянный и небольшой,

так что образование облоя в нем не

предусмотрено. Устройство таких штампов

зависит от типа машины, на которой

штампуют. Например, нижняя половина

штампа может иметь полость, а верхняя

– выступ (на прессах), или наоборот (на

молотах).

тамповка

в закрытых штампах характеризуется

тем, что полость штампа в процессе

деформирования остается закрытой. Зазор

между подвижной и неподвижной частями

штампа при этом постоянный и небольшой,

так что образование облоя в нем не

предусмотрено. Устройство таких штампов

зависит от типа машины, на которой

штампуют. Например, нижняя половина

штампа может иметь полость, а верхняя

– выступ (на прессах), или наоборот (на

молотах).

Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т.е. состоять из трех частей.

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, т.к. нет отхода в облой. поковки, полученные в закрытых штампах, имеют более благоприятную структуру, т.к. волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет деформировать малопластичные материалы.

Поковки простой конфигурации, не имеющие большой разности сечений по высоте (длине), обычно штампуют в штампах с одной полостью, т.е. в одноручьевых штампах. Поковки сложной конфигурации с резкими изменениями сечений на длине, с изогнутой осью штамповать в одноручьевом штампе из прокатанных заготовок постоянного профиля невозможно.

В этом случае форму заготовки приближают к форму поковки, прежде чем произвести окончательное формообразование, т.е. получают профилированную, или фасонную заготовку.

Обычно фасонную заготовку получают в заготовительных ручьях штампов.

В многоручьевых штампах ручьи подразделяют на заготовительные и штамповочные. К заготовительным ручьям, служащим для получения фасонной заготовки, относятся протяжной, подкатной, гибочный, площадка для осадки и др.

Протяжной ручей служит для увеличения длины отдельных участков заготовки за счет уменьшения площади поперечного сечения.

Подкатной ручей служит для местного увеличения сечения заготовки за счет уменьшения сечения рядом лежащих участков, т.е. для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке.

Гибочный ручей применяют при изготовлении поковок, имеющих изогнутую ось.

К штамповочным ручьям относят окончательный (чистовой) ручей и предварительный (черновой). Чистовой ручей служит для получения готовой поковки. Назначение чернового ручья заключается в основном в снижении износа чистового. При наличии чернового ручья в нем происходит основное формообразование, в чистовом же ручье получают требуемые размеры поковки.

В многоручьевом штампе чистовой ручей располагается в центре штампа, т.к. при штамповке наибольшее усилие возникает в нем.