- •Обработка металлов давлением

- •Классификация процессов обработки металлов давлением.

- •Изготовление машиностроительных профилей.

- •Прокатка

- •Прессование

- •Волочение

- •Изготовление поковок машиностроительных деталей Ковка

- •Штамповка

- •Горячая объемная штамповка

- •Холодная объемная штамповка

- •Листовая штамповка

- •Операции листовой штамповки.

Обработка металлов давлением

Обработка давлением – технологические процессы формоизменения за счет пластической деформации в результате воздействия на заготовку внешних сил.

Для повышения пластичности и снижения сопротивления деформированию металл перед деформированием нагревают до температур рекристаллизации.

Классификация процессов обработки металлов давлением.

По назначению процессы ОМД группируют следующим образом:

- для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов). Основными разновидностями таких процессов являются прокатка, прессование и волочение;

- для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей. Основными разновидностями таких процессов являются ковка и штамповка.

Изготовление машиностроительных профилей.

Машиностроительные профили – длинномерные изделия с определенной формой поперечного сечения. Данные о группе профилей, различающихся формой и размерами, называют сортаментом. Весь сортамент профилей, изготавливаемых ОМД, насчитывающий миллионы типоразмеров, делят на четыре группы: сортовые профили, листовой материал, трубы и периодические профили.

Сортовые профили делят на профили простой геометрической формы (квадрат, круг, шестиугольник) и фасонные (швеллер, рельс, угловой, тавровый и др.).

Листовую сталь классифицируют по назначению: автотракторная, трансформаторная, кровельная жесть и т.д. Кроме того, листовую сталь делят на толстолистовую (толщиной 4…160 мм) и тонколистовую (<4 мм).

Трубы делят на бесшовные и сварные.

Периодические профили имеют периодически изменяющуюся форму и площадь поперечного сечения вдоль оси заготовки; их применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую заготовку.

Прокатка

Прокатка – наиболее распространенный метод получения машиностроительных профилей.

В основе прокатки лежит схема ротационного обжатия вращающимися валками, которая обусловливается силами трения между вращающимся инструментом (валками) и заготовкой, благодаря которым последняя перемещается в зазоре между валками, одновременно деформируясь.

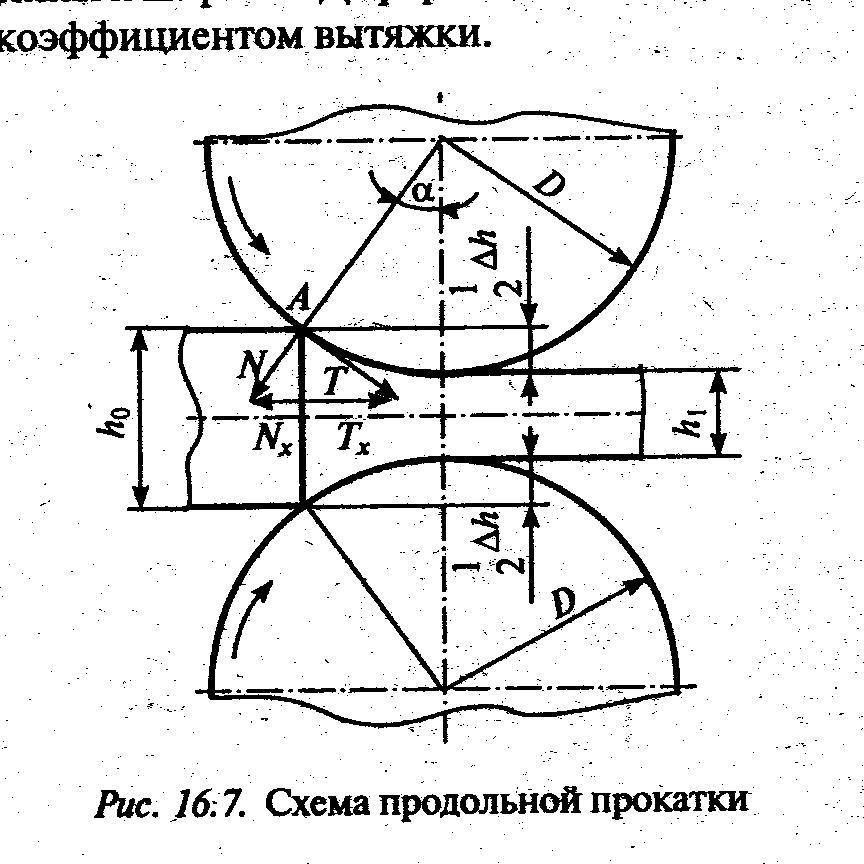

Н аиболее

распространенный вид прокатки –

продольная

(рис.). При продольной прокатке валки

вращаются в противоположные стороны,

оси валков параллельны.

аиболее

распространенный вид прокатки –

продольная

(рис.). При продольной прокатке валки

вращаются в противоположные стороны,

оси валков параллельны.

Для осуществления процесса необходима определенная величина сил трения. На заготовку со стороны валков действуют нормальные силы N и сила трения T. Спроецировав эти силы на горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку):

Nsin<Tcos

Угол называется углом захвата. Выразив T=fN, где f – коэффициент трения, получим sin<fcos или f<tg. Т.е. для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

В процессе деформирования уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Деформацию заготовки обычно определяют относительным обжатием, %:

H=(H0-H1)100/H0,

Где H0 и H1 – высота заготовки соответственно до и после деформации.

Площадь поперечного сечения заготовки всегда уменьшается, Поэтому для определения деформации используют также показатель, называемый вытяжкой:

=l1/l0=F0/F1,

Где l0 и F0 – первоначальная длина и площадь поперечного сечения; l1 и F1 – те же величины после прокатки.

Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше.