- •Получение неразъемных соединений. Способы получения неразъемных соединений.

- •Процесс образования соединения при сварке.

- •Классификация способов сварки.

- •Термические способы сварки Электродуговая сварка плавлением.

- •Строение и свойства электрической дуги.

- •Ручная дуговая сварка.

- •Автоматическая дуговая сварка под флюсом.

- •Дуговая сварка в защитных газах.

- •Электрошлаковая сварка

- •Термомеханические способы сварки Электрическая контактная сварка

- •Диффузионная сварка в вакууме

- •Сварка токами высокой частоты

- •Механические способы сварки Сварка трением

- •Сварка взрывом.

- •Холодная сварка

- •Пайка Физическая сущность процессов пайки.

- •Способы пайки

Получение неразъемных соединений. Способы получения неразъемных соединений.

Сварка – это процесс получения неразъемного соединения посредством установления межатомных связей между соединяемыми (свариваемыми) частями при их местном нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением).

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения. Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением.

Процесс образования соединения при сварке.

Процесс образования соединения при сварке происходит в три стадии.

На первой стадии достигается физический контакт, т.е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия.

На второй стадии происходит химическое взаимодействие и заканчивается процесс образования прочного соединения.

В микрообъемах процесс сварки завершается

третьей

стадией

– диффузией.

микрообъемах процесс сварки завершается

третьей

стадией

– диффузией.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Активация поверхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды и для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация) и др.

Классификация способов сварки.

По виду вводимой энергии все сварочные процессы разделены на три группы, и каждой группе соответствуют определенные методы сварки:

Термические способы сварки (сварка плавлением): дуговая, электрошлаковая.

К термическим относятся процессы, при которых тепловая энергия вводится в стык через расплавленный металл, осуществляемые без давления.

Термомеханические способы сварки (сварка давлением): контактная, диффузионная.

К термомеханическим относятся процессы, протекающие с введением теплоты и механической энергии сил давления. Сварка может вестись как с плавлением металла, так и без плавления (в твердом состоянии). Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве.

Механические способы сварки (сварка давлением): холодная, взрывом, трением.

Механические процессы протекают при введении механической энергии сил давления, сдвига или трения. Они используют эффект преобразования механической энергии в тепловую главным образом вблизи контакта соединяемых частей, т.е. в них преобладают внутренние носители энергии.

Термические способы сварки Электродуговая сварка плавлением.

Источником дуги при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой.

Строение и свойства электрической дуги.

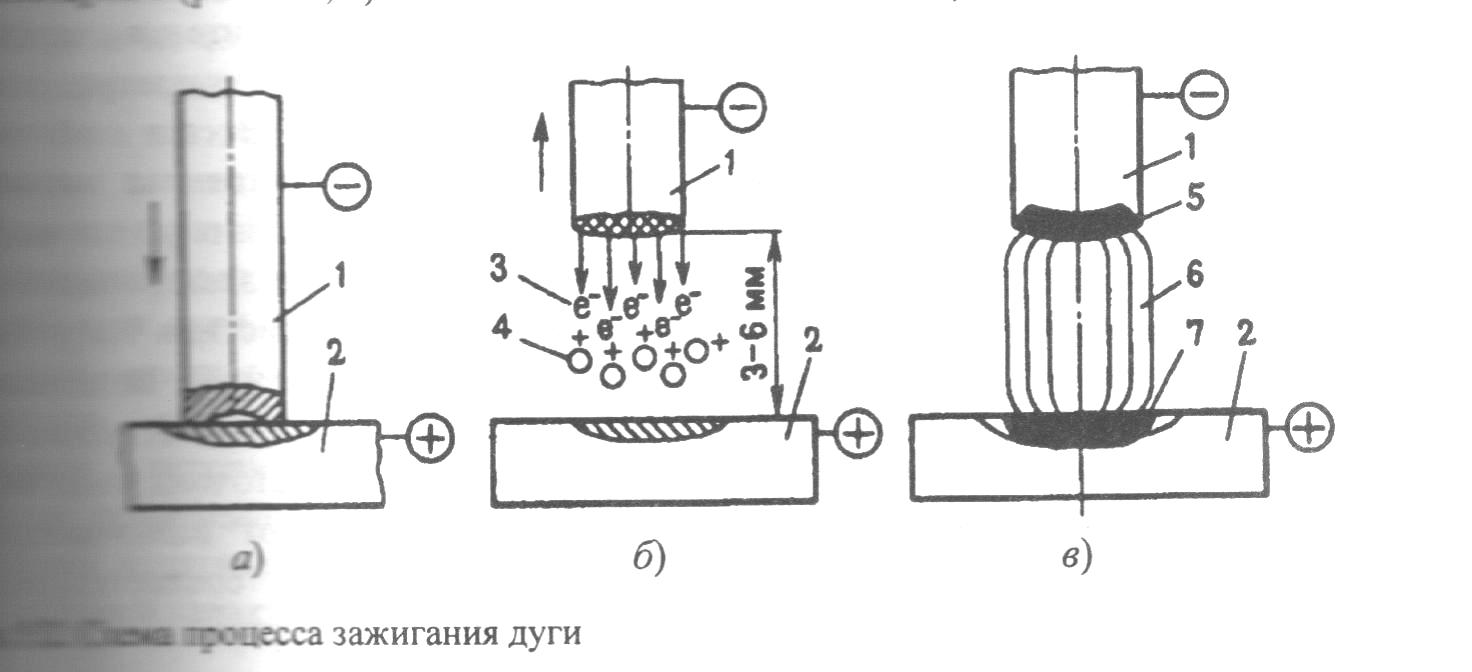

Электрическая дуга – мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги включает три этапа:

к

ороткое

замыкание электрода на заготовку -

выполняется для разогрева торца

электрода 1 (катода) и заготовки 2 (анода)

в зоне ее контакта с электродом.

ороткое

замыкание электрода на заготовку -

выполняется для разогрева торца

электрода 1 (катода) и заготовки 2 (анода)

в зоне ее контакта с электродом.отвод электрода на расстояние 3…6 мм. После отвода электрода с его разогретого торца под действием электрического поля начинается термоэлектронная эмиссия электронов 3. Столкновение быстро движущихся от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная их ионизация. В результате дуговой промежуток становится электропроводимым.

П

роцесс

зажигания дуги заканчивается

возникновением устойчивого дугового

разряда в столбе дуги 6.

роцесс

зажигания дуги заканчивается

возникновением устойчивого дугового

разряда в столбе дуги 6.

Электрические свойства дуги описываются статической вольт-амперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения. Характеристика состоит из трех участков: I – падающего, П – жесткого, Ш – возрастающего.

На участке I c повышением силы тока увеличивается степень ионизации дуги, и напряжение для ее поддержания уменьшается. На участке П пропорционально силе тока возрастает сечение дуги, при этом плотность тока и напряжение дуги остаются постоянными. На участке Ш при повышении тока рост сечения дуги ограничивается сечением электрода, в результате чего увеличиваются плотность тока и напряжение дуги.

Температура столба дуги зависит от материала электрода и состава газов в дуге, а температура катода и анода приближается к температуре кипения металла электродов. Эти температуры дуги постоянного тока при сварке покрытым стальным электродом составляют соответственно 6000, 2700, 29000С. При этом в анодной области дуги, как правило, выделяется больше тепловой энергии, чем в катодной. При сварке дугой переменного тока температуры анода и катода выравниваются вследствие периодической смены полярности.