- •К теплообменному оборудованию относят следующие устройства:

- •Системы сбора скважинной продукции

- •Сточные воды нефтяных месторождений: пластовые сточные воды, производственнс-дождевые сточные воды.

- •3.31. Для объектов, перечисленных в п. 3.24 , следует проектировать раздельные системы канализации:

- •Характеристика действующих систем очистки сточных вод

- •Задача №1

- •Задача №2

- •Задача №3

- •Задача №4

- •Содержание:

- •Литература

Негосударственное образовательное учреждение

среднего профессионального образования

«Нефтяной техникум»

КОНТРОЛЬНАЯ РАБОТА

ПО ДИСЦИПЛИНЕ

«Сбор и подготовка скважинной продукции»

ТЕМА: «Системы сбора и внутри промыслового транспорта нефти и газа на месторождении.»

Варианта №23

Выполнил(а) студент(ка) заочного отделения 6 курса группы 6С10 Специальность: Дата выполнения:

|

Нагимуллин Ильнур Гаптыльнурович « Сооружение и эксплуатация ГНП и ГНХ» « 17 » декабря 2013 г. |

|

Проверил преподаватель: В результате рецензирования получил оценку: __________, имеются замечания:___________________________ ________________________________________________________________________________________________________________________________________________

|

||

|

Контрольную работу принял(а) _______________________________ Дата принятия: «___»_______2014 г. Рег. №_________________________ |

|

Ижевск

2014 г.

Под системой сбора продукции скважин на нефтяных месторождениях понимают совокупность трубопроводов и оборудования, предназначенных для сбора продукции отдельных скважин и транспортировку ее до установки комплексной подготовки нефти. Универсальной системы сбора нефти, газа и воды, то есть такой, которую можно было бы эффективно применять на любом месторождении, не существует. Каждое месторождение имеет свои особенности, связанные с природно-климатическими условиями, размещением скважин, способами и объемами добычи и физико-химическими свойствами нефти, газа и воды, поэтому на каждом месторождении проектируют наиболее приемлемую для него систему. Но любая система сбора должна отвечать следующим требованиям:

1)автоматическое измерение дебита по каждой добывающей скважине отдельно;

2)обеспечение герметизированного сбора нефти, газа и воды на всем пути движения - от добывающей скважины до магистрального нефтепровода;

3)доведение нефти, газа до норм товарной продукции, а пластовой воды до

определенной степени очистки;

4)автоматический учет товарной нефти и нефтяного газа и передача их потребителю;

5)возможность ввода в эксплуатацию блока месторождения с полной утилизацией газа до окончания строительства всего комплекса сооружений; и др.

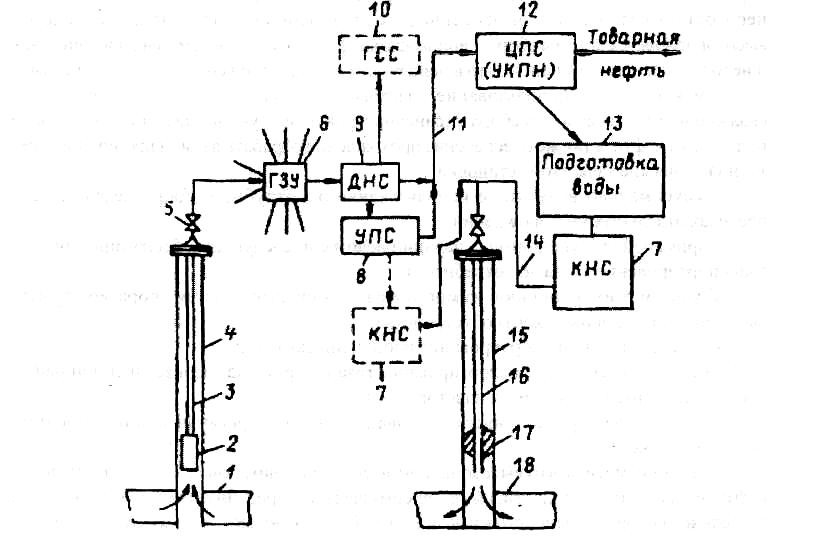

Технологическая модель современной системы сбора промысловой продукции, транспорта и подготовки нефти и воды состоит из следующих элементов

(рисунок 1):

-устье добывающей скважины;

-замерная установка

-дожимная насосная станция (ДНС);

-газосборная сеть (ГСС);

-установка предварительного сброса пластовой воды (УПСВ);

-кустовая насосная станция (КНС);

-установка подготовки воды;

-установка комплексной подготовки нефти;

-нагнетательная скважина.

1 - продуктивный пласт; 2 - насос; 3 - НКТ; 4 - обсадная колонна; 5 - устье добывающей скважины; 6 - ГЗУ; 7 - КНС; 8 - УПСВ; 9 - ДНС; 10 - газосборная сеть; 11 - нефтесборный коллектор; 12 - УКПН; 13 - узел подготовки воды; 14 - нагнетательный трубопровод; 15 - обсадная колонна нагнетательной скважины; 16 - НКТ; 17 - пакер; 18 - пласт

Рисунок 1 - Схема сбора и подготовки продукции на промысле

Заключительным звеном в любой системе сбора является централизованный пункт сбора нефти, где проводится полная подготовка (разгазирование, обезвоживание, обессоливание, стабилизация) и доведение нефти до товарной

Оборудование установок подготовки нефти: теплообменники, трубчатые печи, печи беспламенного горения, каплеобразователи, отстойники Теплообменное оборудование предназначается для того, чтобы нагревать, охлаждать жидкости, газ, пар, а также способствовать их испарению, конденсации в ходе технологических процессов различных отраслей промышленности (химической, нефтехимической, газовой и т.д). Кроме того, оно применяется для осуществления нагрева воды в отопительных системах и обеспечения горячей водой различных жилых и нежилых помещений. В промышленности применяется множество видов теплообменного оборудования, каждое из которых предназначено для выполнения своих, специфических функций.

К теплообменному оборудованию относят следующие устройства:

кожухотрубчатые теплообменники, имеющие плавающую головку;

водоводяные и пароводяные подогреватели;

сорбционные и прочие виды фильтров;

различные теплообменники и рекуператоры;

сепараторы, холодильники, конденсаторы, испарители и пр.

Теплообменники кожухотрубчатые, которые имеют плавающую головку, предназначаются для процессов охлаждения и нагревания жидкостей и газов при проведении технологических процессов в химической, нефтехимической и других отраслях промышленности. Теплообменники могут устанавливаться под определённые расчётные условия, предоставленные заказчиком. Обычно устанавливаются в районах, где уровень сейсмичности не очень высокий.

Подогреватели водоводяные и пароводяные используются в системах горячего водоснабжения и отопления как жилых, так и нежилых помещений. Изготавливаются из труб (трубы изготавливаются из нержавеющих материалов), которые соединяются в несколько секций. С их помощью осуществляется подогрев воды в отопительных системах и системах горячего водоснабжения.

Сорбционные фильтры нужны для осуществления процессов очистки воды от различных примесей. Они широко применяются не только в бытовых системах очистки воды, но также и в промышленности. Кроме сорбционных могут использоваться фильтры угольные, ионитные, электромагнитные и т.п.

Теплообменники предназначаются для осуществления обмена теплом между различными технологическими средами, температура которых колеблется от минус шестидесяти до плюс пятьсот пятьдесят градусов по Цельсию. Они не могут применяться в районах, имеющих высокий уровень сейсмичности.

Рекуператоры представляют собой устройства, которые используют для выполнения функции по энергосбережению. При их работе теплом вытяжного воздуха наполняется холодный приточный воздух, что даёт возможность существенной экономии на подогреве воздуха в помещении с целью обеспечения его оптимальной температуры.

Холодильные машины используются для охлаждения теплоносителей, которые имеют высокую рабочую температуру. Посредством применения холодильных машин обеспечивается отвод тепла от нагретых поверхностей оборудования, и тем самым увеличивается срок их эксплуатации. Конденсаторы предназначаются для ускорения процессов конденсации аммиачных паров. Выполнены в виде теплообменного вертикального аппарата, внутри которого находятся трубы, которые обматывают проволокой.

Испарители представляют собой установки, которые предназначаются для того, чтобы охлаждать жидкий хладоноситель в холодильных установках промышленного назначения. Все вышеперечисленные виды оборудования обеспечивают нормальное функционирование различных технологических процессов в промышленной и бытовой сфере, тем самым способствуя снижению затрат на осуществление различных операций, связанных с работой теплообменного оборудования.

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате.

Трубчатые печи широко распространены в нефтеперерабатывающей и нефтехимической промышленностях, они являются составной частью многих установок и применяются в различных технологических процессах, таких как перегонка нефти, мазута, каталитический крекинг и риформинг, гидроочистка, очистка масел и др.

В начальный период развития нефтеперерабатывающей промышленности для нагрева сырья использовались кубы; однако, они имели много существенных недостатков и поэтому теперь не применяются.

Трубчатые печи получили широкое распространение благодаря следующим своим особенностям. Их работа основывается на принципе однократного испарения, что обеспечивает либо более глубокий отгон при данной конечной температуре нагрева сырья, либо заданный отгон при более низкой температуре нагрева. Они обладают высокой тепловой эффективностью, так как в дополнение к основной части тепла, которая передается излучением, существенная часть передается конвекцией вследствие сравнительно высокой скорости движения дымовых газов. Помимо этого, трубчатые печи являются компактными аппаратами, их коэффициент полезного действия высок, они могут обеспечивать высокую тепловую мощность. Продолжительность пребывания нагреваемого сырья в зоне высоких температур не превышает нескольких минут, что уменьшает возможность его разложения и коксоотложения в трубах, вследствие чего при необходимости сырье можно нагревать до более высокой температуры. Печи удобны в эксплуатации, позволяют осуществлять автоматизацию.

В зоне нагрева трубчатых печей единовременно находится относительно небольшое количество нефтепродукта, что снижает пожарную опасность. В случае прогара труб пожар легче устранять.

На действующих установках нефтегазопереработки широко распространены шатровые печи и печи беспламенного горения, которые в настоящее время отнесены к печам устаревшей конструкции.

Шатровые печи (рисунок 3.1), имеющие две камеры радиации с наклонным сводом и одну камеру конвекции, расположенную в центре печи, применяются на установках АВТ производительностью 1,5-3,0 млн. т/год.

Нагреваемое сырье поступает в конвекционную камеру и двумя потоками проходит через трубы. В печи имеются муфели, в которых размещаются форсунки. Горение топлива практически завершается в муфельном канале, и в топку поступают раскаленные продукты сгорания. Двухскатные печи шатрового типа имеют серьезные недостатки: они громоздки, металлоемки, КПД их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С).

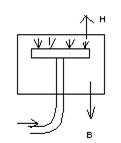

В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. Каждый горизонтальный ряд имеет индивидуальный газовый коллектор, что создает возможность независимого регулирования теплопроизводительности горелок одного ряда и теплопередачи к соответствующему участку радиантного экрана 2. Существует пять типов печей с излучающими стенками, тепловая мощность которых изменяется от 8,9 до 26,7 МВт.

В настоящее время на промыслах применяют напорные отстойники в виде горизонтальных цилиндрических емкостей .

С уществуют

в зависимости от направления ввода

эмульсии 2 класса отстойников с

вертикальным движением потоков и

горизонтальным.

уществуют

в зависимости от направления ввода

эмульсии 2 класса отстойников с

вертикальным движением потоков и

горизонтальным.

При вертикальном движении нефти эмульсию вводят через трубчатые перфорированные наконечники, которые могут располагаться в нижней части аппарата в слое дренажной воды.

Расчитывают несколько этапов процесса отстоя:

1. Каплеобразование (распыление водонефтяной эмульсии в водной фазе). Ввод эмульсии осуществляется в слой воды.

2. Всплывание крупных капель эмульсии в водной фазе.

3. Переход нефтяных капель через границу раздела нефть – вода.

4. Прохождение струек сырья через промежуточный слой эмульсии, т.е. над границей нефть – вода имеется промежуточный слой.

5. Протекание через кипящий слой, состоящий из взвешенных глобул воды, выше промежуточного слоя.