- •Вопросы к аттестации по дисциплине «Техническое обслуживание сельскохозяйственной техники»

- •Какие основные факторы влияют на изменения технического состояния машин при использовании их по назначению? Дайте характеристику каждого из них. Укажите пути повышения долговечности машин.

- •4.Приведите порядок диагностирования машин внешним осмотром. Перечислите приборы, применяемые при диагностировании машин внешним осмотром, опишите порядок их применения.

- •5. Приведите порядок ввода машин в эксплуатацию . Перечислите операции технического обслуживания и этапы эксплуатационной обкатки машин. Укажите способы уменьшения сроков обкатки машин.

- •7.Перечислите операции ето и то-1 трактора. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •8 . Перечислите операции то-2 трактора. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения

- •9.Перечислите операции то-3 трактора. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •10.Перечислите операции сто трактора. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения

- •11. Перечислите операции ето и то-1 автомобиля. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения

- •12.Перечислите операции то-2 автомобиля. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения

- •13. Приведите порядок проведения ето и то-1 комбайнов. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •14. Приведите порядок проведения то-2 комбайнов. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •15. Приведите порядок проведения технического обслуживания сельскохозяйственных машин. Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения

- •16 . Приведите порядок проведения общего диагностирования двигателя. Перечислите приборы, применяемые при диагностировании, опишите порядок их применения

- •18. Приведите порядок проведения диагностирования газораспределительного механизма двигателя . Перечислите приборы, применяемые при диагностировании, опишите порядок их применения.

- •21.Приведите порядок проведения диагностирования системы питания дизельного двигателя топливом. Перечислите приборы, применяемые при диагностировании , опишите порядок их применения.

- •22. Перечислите операции технического обслуживания системы смазки двигателя . Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •23. Перечислите операции диагностирования системы смазки двигателя . Перечислите приборы, применяемые при диагностировании , опишите порядок их применения.

- •24 . Перечислите операции технического обслуживания системы охлаждения двигателя . Перечислите приборы, применяемые при техническом обслуживании, опишите порядок их применения.

- •25 . Перечислите операции диагностирования системы охлаждения двигателя . Перечислите приборы, применяемые при диагностировании , опишите порядок их применения

- •29. Приведите структуру ремонтно-обслуживающей базы предприятий, дайте характеристику ее элементов и приведите схему взаимодействия между ними.

25 . Перечислите операции диагностирования системы охлаждения двигателя . Перечислите приборы, применяемые при диагностировании , опишите порядок их применения

Характерными неисправностями системы охлаждения являются подтекания и недостаточная эффективность охлаждения двигателя. Первое происходит из-за повреждения шлангов и их соединений, сальника водяного насоса, трещин, порчи прокладок, а второе - вследствие образования накипи, внутреннего или внешнего загрязнения радиатора, повреждения его трубок, поломок водяного насоса, неисправности термостата, пробуксовки ремня вентилятора или его обрыва. В результате этих неисправностей двигатель перегревается во время работы.

Диагностика системы охлаждения заключается в определении теплового состояния системы и её герметичности, а также в обнаружении неисправностей её элементов. О тепловом состоянии системы судят по склонности двигателя к перегреву (превышению температуры охлаждающей жидкости + 850С) при его нормальной нагрузке.

Эффективность работы радиатора можно проверить по разности температур охлаждающей жидкости в его верхней и нижней частях (она должна быть в пределах 8-120С).

Герметичность системы охлаждения (после визуальной проверки подтеканий) проверяют опрессовкой, создавая в верхней не заполненной части радиатора давление около 0,6 кГ/см2. Для этого применяют прибор, состоящий из воздушного насоса, манометра и устройства для соединения с заливной горловиной радиатора. При отсутствии подтеканий показания манометра стабильны. Если цилиндры двигателя сообщаются с системой охлаждения (имеются трещины в блоке цилиндров или повреждена прокладка), стрелка манометра будет колебаться.

Натяжение ремня вентилятора проверяют силой, необходимой для его прогиба в пределах 10-20 мм (прилагаемая сила должна быть 3-4 кГ).

Термостат проверяют в случае, если наблюдается замедленный прогрев двигателя после пуска или, наоборот, быстрый его перегрев. Для этого термостат погружают в ванну с водой. Воду подогревают, контролируя температуру термометром. Момент начала и конца открытия клапана должен происходить соответственно при температурах + 65-70 и + 80-850С. Неисправный термостат заменяют.

Проверка натяжения приводных ремней вентилятора и водяного насоса производится при помощи специальных приборов и устройств: КИ-8920 , К-403 , которые позволяют определять величину прогиба ремня при заданном усилии в наибольших его секторах по периметру.

26. Перечислите операции технического обслуживания и диагностирования ходовой части колесного трактора. Перечислите приборы, применяемые при диагностировании и техническом обслуживании, опишите порядок их применения

Ежедневно осматривают шины, проверяют исправность вентилей, состояние дисков и ободов колес. Износ шин зависит от давления воздуха в них, сходимости и развала колес. При ТО-1 проверяют крепление ступиц колес и давление в шинах с помощью шинного манометра или приборов КИ-13936, КИ-8903, НИИАТ-458. Сходимость передних колес тракторов проверяют универсальной линейкой КИ-650 и при необходимости регулируют у МТЗ-82, МТЗ-102, Т0-4-АМ через 250 моточасов, у тракторов МТЗ-80, МТЗ-100, Т-25 — при ТО-3. Кроме того, проверку сходимости проводят при каждом изменении колеи передних колес, а также при выявлении повышенного износа протектора. Перед проверкой сходимости проверяют и регулируют зазоры в подшипниках колес и шарнирах рулевых тяг. У тракторов МТЗ-100, МТЗ-80 сходимость колес должна быть в пределах 2-6 мм.

Для измерения сходимости колес линейку раздвигают больше ширины колеи и устанавливают спереди между выпуклыми частями покрышек на уровне оси вращения колес. Устанавливают нулевое деление шкалы против стрелки-указателя и перекатывают трактор вперед на столько, чтобы линейка оказалась сзади на том же уровне. По шкале напротив стрелки-указателя определяют сходимость. Регулируют сходимость колес изменением длины рулевых тяг.

При.ТО-3 у колесных тракторов класса тяги 1,4 и 0,9 приспособлением КИ-4850 проверяют радиальный зазор в сопряжении поворотных цапф с втулками и осевой зазор в подшипниках направляющих колес. Допустимый зазор в сопряжении поворотная цапфа — втулки — 0,4 мм. Если зазор превышает это значение, втулки необходимо заменить. Допустимый зазор в подшипниках колеса — 0,3 мм.

Рис. 1. Измерение осевого зазора в подшипниках ступицы переднего колеса

Рис.2 Измерение радиального зазора в сопряжении поворотная цапфа — втулки на тракторе МТЗ-80 приспособлением КИ-4850.

27. Перечислите операции технического обслуживания и диагностирования рулевого управления колесного трактора. Перечислите приборы, применяемые при диагностировании и техническом обслуживании, опишите порядок их применения.

Большой свободный ход рулевого колеса при работающем дизеле указывает на износ соединений вала рулевого механизма, увеличенные зазоры в зацеплении зубчатой передачи гидроусилителя руля, шаровых пальцев и рулевых тяг, ослабление подшипников червяка на валу.

Чтобы устранить неисправности, проверяют техническое состояние деталей рулевого механизма и рулевых тяг, устраняют зазоры, заменяют детали, регулируют механизм.

Для определения зазоров в зубчатых и червячных зацеплениях механизма рулевого управления, а также усилия на ободе рулевого колоса используют прибор НИИАТ-402 .

Рис1. Определение свободного хода рулевого колеса трактора:

1 — прибор НИИАТ-402; 2 рулевое колесо; 3 — рулевая колонка

Динамометр прибора устанавливают на рулевом колесе, а указатель — на рулевой колонке. Вращая рулевое колесо в обе стороны до устранения зазоров в шарнирах рулевых тяг и в зацеплении рулевого механизма, определяют свободный ход рулевого колеса. Номинальный свободный ход рулевого колеса соответствует 25—30°, допустимый — 35°.

Для определения усилия на ободе рулевого колеса отсоединяют рулевые тяги от сошки, пускают дизель и при максимальной частоте вращения коленчатого вала тянут на себя одну из рукояток динамометра прибора. По положению фиксаторного кольца на противоположной рукоятке определяют усилие свободного поворота рулевого колеса. Усилие на ободе колеса должно быть в пределах 30—50 Н.

Затрудненный поворот трактора свидетельствует о недостатке рабочей жидкости в баке, снижении подачи ее, нарушении регулировки предохранительного клапана, износе или разрушении уплотнительных колец силового цилиндра.

Проверка технического состояния гидросистемы управления поворотом заключается в определении подачи, развиваемого давления насосом, утечек масла в распределителе и силовом цилиндре, в регулировке предохранительного клапана. Все необходимые замеры проводят без снятия с трактора агрегатов гидросистемы управления поворотом, используя прибор КИ-5473 (дроссель-расходомер).

Параметры гидросистемы управления поворотом замеряют прибором при номинальной частоте вращения коленчатого вала дизеля, противодавлении 5,0 МПа по манометру прибора и температуре рабочей жидкости 50—60° С. Показания шкалы расходов прибора затем умножают на поправочный коэффициент 0,7 L

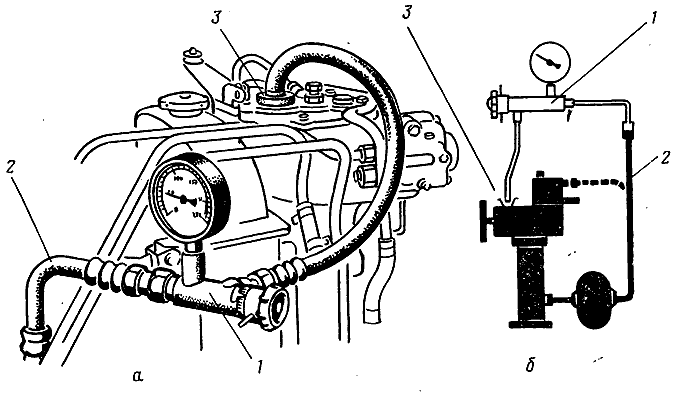

При проверке подачи рабочей жидкости к гидроусилителю руля (рис. 2.3.6) от коробки предохранительного клапана отсоединяют нагнетательный трубопровод 2 и к нему подсоединяют входной рукав прибора 1. Сливной рукав опускают в горловину 3 ниже уровня жидкости. Пускают дизель, устанавливают давление 5,0 МПа по манометру при номинальной частоте вращения коленчатого вала и по шкале прибора отмечают подачу рабочей жидкости. Если величина подачи ниже допустимого значения, насос заменяют.

Если величина подачи не ниже допустимого значения, определяют техническое состояние распределителя по величине утечки масла (рис. 2.3.7).

Рис. 2.3.6. Проверка технического состояния насоса высокого давления ГУРа:

а — подключение прибора;

б — схема проверки;

1 — прибор КИ-5473;

2 — нагнетательный трубопровод насоса;

3 — заливная горловина ГУРа

Рис. 2.3.7. Определение утечек масла в распределителе ГУРа:

а — подключение прибора;

б — схема проверки;

1 — прибор КИ-5473;

2 — входной рукав прибора;

3 — заливная горловина ГУРа;

4 — распределитель ГУРа

Для подсоединения входного рукава прибора предварительно выворачивают технологическую пробку (пробка находится сверху коробки предохранительного клапана). Сливной рукав соединяют с баком гидросистемы. Пускают дизель и при номинальной частоте вращения коленчатого вала поворачивают колесо рулевого управления вправо или влево до отказа. Установив вращением рукоятки прибора давление по манометру 5,0 МПа, по шкале расходов фиксируют показания. Если разница в показаниях прибора при проверке подачи рабочей жидкости к распределителю и проверке утечек превышает 5 л/мин, распределитель ремонтируют.

Давление срабатывания предохранительного клапана гидросистемы управления поворотом проверяют манометром, который вворачивают на место технологической пробки (рис. 2.3.8).

Рис. 2.3.8. Проверка и регулировка давления срабатывания предохранительного клапана:

1 — манометр; 2 — регулировочный винт с контргайкой

Для проверки пускают дизель трактора и при (номинальной частоте вращения коленчатого вала рукояткой прибора полностью перекрывают слив масла (в повернутом до отказа положении колес). По показанию манометра определяют фактическое давление, при котором срабатывает предохранительный клапан.

Если давление срабатывания ниже или выше допустимого значения, клапан регулируют. В этом случае отворачивают колпачок, отпускают контргайку регулировочного винта и, удерживая рулевое колесо в крайнем положении поворота до упора, ввертывают или вывертывают регулировочный винт до достижения номинального давления.

28. Укажите виды и способы хранения машин. Приведите порядок постановки машин на длительное хранение. Перечислите оборудование, применяемые при подготовке машин к хранению, опишите порядок его применения

В зависимости от продолжительности хранения машин, агрегатов и узлов различают три вида хранения:

- межсменное – нерабочий период с.х. машин составляет до 10 дней;

- кратковременное – при перерыве в использовании от 10 дней до 2 месяцев;

- длительное – при перерыве в использовании в использовании более 2 месяцев.

Существуют три основных способа хранения машин:

- в закрытых помещениях;

- на открытых площадках;

- комбинированный способ.

В закрытых помещениях хранение машин считается наилучшим (приемлем и рекомендован для зерноуборочных комбайнов, зерноочистительных машин, машин по внесению ядохимикатов), сложные уборочные комбайны.

На открытых площадках хранят плуги, сеялки, культиваторы, сцепки, лущильники, которые очищают от грязи, растительных остатков, моют, консервируют и устанавливают на подставки.

Комбинированный способ – машина (тракторы, уборочные машины и зерноуборочные комбайны) хранится на открытой площадке, а отдельные детали, сборочные единицы и агрегаты, быстро разрушаются от атмосферных воздействий (аккумуляторы, клиновые ремни, втулочно-роликовые цепи и др.) снимают с машин и после соответствующей подготовки сдают на склад, в котором они размещаются на вешалках, стеллажах и специальных подставках.

Технологический процесс подготовки с.х. техники к хранению включает в себя следующие операции:

- очистку, мойку и сушку машин;

- снятие с машин и консервацию снятых узлов и деталей, сдача их на специально оборудованный склад;

- внутреннюю консервацию и герметизацию полостей в двигателях и агрегатах машин;

- наружную консервацию машин;

- установку машин на подставки.

Технику к хранению подготавливают в следующей последовательности.

Рис. 4. Типовая технологическая схема подготовки техники к хранению

1. Очистка и мойка от пыли и грязи. Загрязненные детали машин способствуют задержанию на них влаги, что создает благоприятные условия для образования коррозии. Очищают машины на специальной площадке с твердым покрытием или на эстакаде.

2. снятие с машин узлов и деталей. После очистки, мойки машины доставляют к месту хранения и снимают с них узлы, детали, клиновые ремни, электрооборудование (генератор, стартер, магнето и др.), втулочно-роликовые цепи, которые хранят в специально оборудованных помещениях. Перед хранением снятые части машин дополнительно очищают от пыли, покрывают неокрашенные поверхности предохранительной смазкой, прикрепляют к ним бирки с указанием хозяйственного номера и марки машины. Также на склад передаются инструменты водителя, радиоприемник, а также другое дополнительное оборудование, которое предъявляет повышенные требования к условиям хранения.

3. консервация и нанесение защитных покрытий. Для консервации наружных окрашенных металличеческих поверхностей машин применяют защитные микровосковые составы, на неокрашенные поверхности наносят консистентные смазки.

Существуют следующие методы консервации машин:

обертывание в ингибированную бумагу;

введение ингибиторов атмосферной коррозии во внутренние полости машин;

нанесение жидких ингибированных, консистентных смазок и микровосковых составов;

нанесение полимерных материалов;

нанесение консервирующих грунтов и эмалей;

На подготовленную поверхность, подлежащую консервации, смазку наносят погружением изделия в ванну со смазкой, механизированным распылением, или с помощью кисти (шпателя). Толщина слоя пластичных смазок должна быть 0,5...2,0 мм, а жидких— 0,05...0,1 мм.

4. Герметизация внутренних полостей машины. Воду из системы охлаждения сливают, а если система была заполнена низкозамерзающей жидкостью, то последнюю передают на склад. После снятия узлов и деталей все отверстия блоков, корпусов, баков машин закрывают, чтобы внутрь их не проникал влажный воздух, завертывают до отказа свечи, краники, вентили, пробки, масленки. выхлопную трубу, сапун, заборник воздухоочистителя закрывают промасленной бумагой или тканью. не рекомендуется вывертывать свечи и форсунки и заменять их деревянными пробками. в каждый цилиндр двигателя заливают по 30...50 см3 горячего обезвоженного масла, сливают топливо из карбюратора, топливного насоса и топливного бака. после очистки бака от грязи и воды его полностью заполняют топливом.

5. Постановка маши на подставки и подкладки. Чтобы избежать деформации деталей машин (особенно длинногабаритных) их устанавливают в горизонтальном положении на специальные подставки и козлы. Под стальные колеса и гусеницы машин для предотвращения соприкосновения с влажной почвой ставят подкладки. Рессоры и пружины автомобилей также разгружают, а давление воздуха на время хранения снижают.