- •1. Тех схема процессов риформинга. Сырье и основные тех параметры.

- •2. Опишите технологическую схему. Сырье, основные технологические параметры и качественные характеристики продукта.

- •3.Тех схема термического крекинга дистиллятного сырья.Сырье и основные тех параметры.

- •4.Технологические схемы гидрокрекинга вакуумного дистиллята. Сырье и основные технологические параметры.

- •5. Опишите технологическую схему установки каталитического крекинга с лифт-реактором.

- •6.Тех схема висбрекинга гудрона.Сырье и основные тех показатели.

- •7.Тех схема гидрокрекинга вакуумного дистиллята.

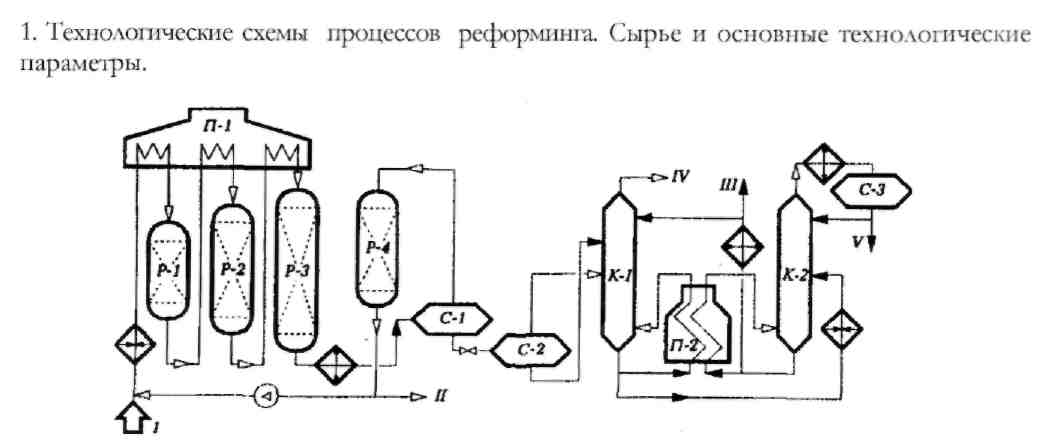

1. Тех схема процессов риформинга. Сырье и основные тех параметры.

Назначение - получение высокоароматизированных бензиновых фракций, которые используются в качестве высокооктанового компонента товарных бензинов или для выделения из них индивидуальных ароматических углеводородов: бензола, толуола, ксилолов. Кроме того, этот процесс является одним из основных для производства водорода на НПЗ.

Условия: 470-530°С, 10–40 атм.

Сырье: 1. Бензиновые фракции первичной перегонки нефти. Пределы выкипания этих фракций от 60 до 210°С. А для получения высокооктановых автомобильных бензинов — фракции 85—180 °С. 2. Для получения ароматических углеводородов в большей части используют фракции, выкипающие при 60— 105 или при 60—140°С.

Продукты процесса: газы и жидкие продукты (риформат). Риформат можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению. Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья (если она есть), но большую же часть водорода с установки выводят. Катализаторы: бифункциональные катализаторы - платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесенной на активный оксид алюминия с добавкой хлора.

Основные реакции: 1.Дегидрирование нафтенов с образованием ароматических УВ. 2. Дегидрирование парафиновых углеводородов. При дегидрировании парафиновых углеводородов часто вначале образуются нафтеновые (циклические) углеводороды, которые потом превращаются в ароматические. 3.Гидрокрекинг: С9Н20+Н2=С4Н10+С5Н12. 4.Изомеризация н-парафинов, образованию разветвленных УВ.

Гидроочищенное

и осушенное сырье смешивается с

циркулирующим ВСГ, подогревается в

теплообменнике, затем в секции печи П-1

и поступает в реактор первой ступени

Р-1. На установке имеется 3-4 адиабатических

реактора и соответствующее число секций

многокамерной печи П-1 для межступенчатого

подогрева реакционной смеси. На выходе

из последнего реактора смесь охлаждается

в теплообменнике и холодильнике до

20-40 и поступает в сепаратор высокого

давления С-1 для отделения циркулирующего

ВСГ от катализата. Часть ВСГ после осушки

цеолитами в адсорбере Р-4 поступает на

прием циркуляционного компрессора, а

избыток выводится на блок предварительной

гидроочистки бензина и передается

другим потребителям водорода. Нестабильный

катализат из С-1 поступает в сепаратор

низкого давления С-2, где от него отделяются

легкие углеводороды. Выделившиеся в

сепараторе С-2 газовая и жидкая фазы

поступают во фракционирующий адсорбер

К-1. Абсорбентом служит стабильны

катализат (бензин). Низ абсорбера

подогревается горячей струей через

печь П-2. В абсорбере при давлении 1.4 МПа

и температуре 165oС

и вверху 40oС

отделяется сухой газ. Нестабильный

катализат, выводимый с низа К-1, после

подогрева в теплообменнике поступает

в колонну стабилизации К-2. Тепло в низ

К-2 подводится циркуляцией и подогревом

в печи П-2 части стабильного конденсата.

Головная фракция стабилизации после

конденсации и охлаждения поступает в

приемник С-3, откуда частично возвращается

в К-2 на орошение, а избыток выводится с

установки.Часть стабильного катализата

после охлаждения в теплообменнике

подается во фракционирующий абсорбер

К-1, а его остаток выводится с установки.

Гидроочищенное

и осушенное сырье смешивается с

циркулирующим ВСГ, подогревается в

теплообменнике, затем в секции печи П-1

и поступает в реактор первой ступени

Р-1. На установке имеется 3-4 адиабатических

реактора и соответствующее число секций

многокамерной печи П-1 для межступенчатого

подогрева реакционной смеси. На выходе

из последнего реактора смесь охлаждается

в теплообменнике и холодильнике до

20-40 и поступает в сепаратор высокого

давления С-1 для отделения циркулирующего

ВСГ от катализата. Часть ВСГ после осушки

цеолитами в адсорбере Р-4 поступает на

прием циркуляционного компрессора, а

избыток выводится на блок предварительной

гидроочистки бензина и передается

другим потребителям водорода. Нестабильный

катализат из С-1 поступает в сепаратор

низкого давления С-2, где от него отделяются

легкие углеводороды. Выделившиеся в

сепараторе С-2 газовая и жидкая фазы

поступают во фракционирующий адсорбер

К-1. Абсорбентом служит стабильны

катализат (бензин). Низ абсорбера

подогревается горячей струей через

печь П-2. В абсорбере при давлении 1.4 МПа

и температуре 165oС

и вверху 40oС

отделяется сухой газ. Нестабильный

катализат, выводимый с низа К-1, после

подогрева в теплообменнике поступает

в колонну стабилизации К-2. Тепло в низ

К-2 подводится циркуляцией и подогревом

в печи П-2 части стабильного конденсата.

Головная фракция стабилизации после

конденсации и охлаждения поступает в

приемник С-3, откуда частично возвращается

в К-2 на орошение, а избыток выводится с

установки.Часть стабильного катализата

после охлаждения в теплообменнике

подается во фракционирующий абсорбер

К-1, а его остаток выводится с установки.