- •Теория и конструкция локомотивов (проф. Сковородников е. И., доцент Анисимов а. С.)

- •1. Системы привода главного вентилятора системы охлаждения серийных тепловозов, их сравнительная характеристика.

- •3.5.5. Определяем расчетную угловую скорость вращения вентиляторного колеса

- •3.5.6. Находим величину мощности на привод вентилятора

- •2) Привод вспомогательного оборудования тепловоза 2тэ116. Достоинства и недостатки привода.

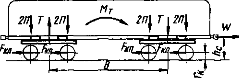

- •3) Конструкция несущей рамы тепловоза. Расчет рамы при ударе в продольном направлении.

- •4. Методика определения коэффициента использования сцепной массы тепловоза 2тэ116.

- •5. Конструкция колесной пары тепловоза. Определение сил, действующих на ось колесной пары локомотива при движении в кривой.

- •Расчет числа секций радиатора первого контура охлаждения воды дизеля

- •3.2.1. Определяем ориентировочное число секций первого контура охлаждения, задавшись величиной Vвд.

- •3.2.2. Определяем число секций радиаторов, исходя из теплорассеивающей способности

- •3.2.4. Определяем величину температурного фактора

- •12) Конструкция рамы тележки тепловозов 2тэ10л и 2тэ10м. Силы, действующие на раму в режиме тяги.

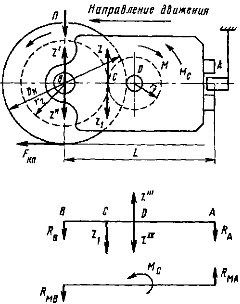

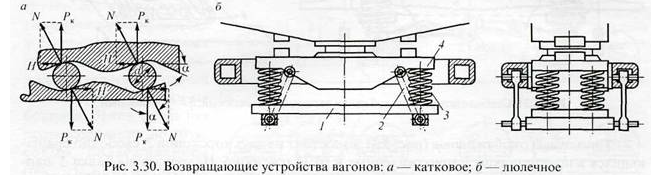

- •13) Опорно-возвращающие устройства тепловоза 2тэ116. Определение возвращающей силы и возвращающего момента устройства.

- •14) Тяговая характеристика тепловоза 2тэ116, методика ее построения.

- •15) Определить величину изменения нагрузки на ось тепловоза 2тэ10л в режиме трогания с места с поездом расчетной массы на расчетном подъеме. Ответ- 2. Определение массы состава

- •3.2 Проверка рассчитанной массы состава на трогание с места на заданном участке

- •Локомотивные энергетические установки (доцент Балагин о. В.)

- •Упрощенный расчет топливной аппаратуры высокого давления тепловозного дизеля.

- •2.1 Максимальная цикловая подача

- •2.2 Объем описываемый плунжером при его движении от нмт к вмт :

- •2.3Диаметр плунжера:

- •Ход плунжера ;

- •Процесс топливоподачи исходные данные

- •Расчет наполнительных и отсечных отверстий

- •5 Расчет деталей топливного насоса высокого давления.

- •5.1 Расчет пружины плунжера.

- •4) Эксплуатационные характеристики тепловозных дизелей при работе на установившихся режимах.

- •5) Силы и моменты, действующие в кривошипно-шатунном механизме дизеля с V-образным расположением цилиндров

- •6) Силы и моменты, действующие в кривошипно-шатунном механизме дизеля с рядным расположением цилиндров

- •9) Управление регулятором дизеля. Электропневматический и электрогидравлический приводы регулятора дизеля и их сравнительный анализ.

- •10) Контроль и настройка геометрических размеров узлов цилиндропоршневой группы тепловозных дизелей.

- •11) Определить часовой и цикловой расход топлива для номинального режима работы дизеля типа д49 тепловоза 2тэ116.

- •12) Индикаторная диаграмма двух- и четырехтактного дизелей. Индикаторные и эффективные показатели работы дизелей.

- •Электрическое оборудование локомотивов и автоматизация локомотивов (доцент Должиков с. Н.)

- •1) Сравнительный анализ автоматических систем регулирования возбуждения тяговых генераторов тепловозов 2тэ10 и 2тэ116.

- •Процесс боксования тепловоза. Предпосылки возникновения боксования. Мероприятия, проводимые для снижения возникновения и защиты от боксования.

- •Электрическая дуга и ее гашение. Дугогасительные устройства электрических аппаратов. Основные элементы и расчет дугогасительного устройства.

- •4) Порядок настройки внешней характеристики тягового генератора при динамической системе возбуждения 2тэ10.

- •5) Порядок настройки внешней характеристики тягового генератора системы возбуждения тепловоза тэм2.

- •Технология ремонта локомотивов (доцент Фоменко в. К., доцент Данковцев в. Т.)

- •1) Основные неисправности и ремонт колесных пар локомотивов. Формирование и освидетельствование колесных пар локомотивов.

- •4) Цель и порядок испытания топливных насосов высокого давления, регулировка минимальной и максимальной производительности тнвд, принцип группировки насосов по производительности.

- •5) На тепловозе типа 2тэ10м на 15 позиции контроллера машиниста занижена мощность дизель-генераторной установки. Ваши действия по проверке и регулировке мощности дгу.

- •7) Назначение аппаратов защиты дизель-генераторной установки, их неисправности и настройка.

- •8) Контроль качества укладки коленчатых валов в блок дизеля. Как производится центровка тягового генератора с коленчатым валом дизеля?

- •9) Основные неисправности узлов электрических машин, методы контроля их параметров, порядок испытания тяговых электродвигателей по методу взаимной нагрузки.

- •10) Основные объемы работ при выполнении технических осмотров (то), текущих ремонтов (тр) и капитальных ремонтов (кр). Чем определяются межремонтные пробеги?

- •Топливо, смазочные материалы и охлаждающие жидкости (доцент Милютина л. В.)

- •Классификация смазочных материалов. Физико-химические свойства смазок.

- •2) Методы получения и очистки воды для тепловозных дизелей. Физико-химические свойства воды.

- •3) Физико-химические свойства моторных масел. Методы регенерации масел.

- •4) Схема получения топлива и масел из нефти. Физико-химические свойства дизельного топлива.

Расчет числа секций радиатора первого контура охлаждения воды дизеля

Необходимое количество секций радиаторов для охлаждения воды определяется на основе решения системы уравнения, описывающих процесс теплообмена:

–

–

количество

тепла, отводимого в холодильник с водой

дизеля;

–

количество

тепла, отводимого в холодильник с водой

дизеля;

–

–

это

же количество тепла, воспринимаемое

воздухом, проходящим через секции.

–

это

же количество тепла, воспринимаемое

воздухом, проходящим через секции.

Таким

образом,

и получаем уравнение теплового баланса;

и получаем уравнение теплового баланса;

– уравнение

теплопередачи, характеризующее процесс

передачи тепла от воды к воздуху в

водо-воздушных секциях радиаторов.

– уравнение

теплопередачи, характеризующее процесс

передачи тепла от воды к воздуху в

водо-воздушных секциях радиаторов.

В

этих уравнениях:

и

и

– расход воды, проходящей через секции

радиаторов, кг/с;

– расход воды, проходящей через секции

радиаторов, кг/с;

и

и

– средняя удельная теплоемкость

охлаждающей воды и воздуха, Дж/кг·К;

– средняя удельная теплоемкость

охлаждающей воды и воздуха, Дж/кг·К;

и

и

– температура воды и воздуха на входе

в секции радиаторов, ºС;

– температура воды и воздуха на входе

в секции радиаторов, ºС;

и

и

– температура воды и воздуха на выходе

из секций радиаторов, ºС;

– температура воды и воздуха на выходе

из секций радиаторов, ºС;

– коэффициент теплопередачи от воды к

воздуху. Определяется от весовой скорости

воздуха и скорости воды в трубках секций

радиаторов холодильника на основе

экспериментально полученных зависимостей;

– коэффициент теплопередачи от воды к

воздуху. Определяется от весовой скорости

воздуха и скорости воды в трубках секций

радиаторов холодильника на основе

экспериментально полученных зависимостей;

– площадь поверхности нагрева с воздушной

стороны секций радиаторов;

– площадь поверхности нагрева с воздушной

стороны секций радиаторов;

– среднеарифметический температурный

напор в холодильнике

– среднеарифметический температурный

напор в холодильнике

.

.

Количество

теплоты, выделяемой дизелем в первый

онтур охлаждения

Вт. Поскольку мы ранее приняли для

проектного тепловоза открытую систему

охлаждения, то принимаем температуру

Вт. Поскольку мы ранее приняли для

проектного тепловоза открытую систему

охлаждения, то принимаем температуру

ºС.

Температуру охлаждающего воздуха на

входе в секции радиаторов принимаем

равной

ºС.

Температуру охлаждающего воздуха на

входе в секции радиаторов принимаем

равной

ºС.

По справочным данным, на основании

принятых величин температур, определяем

физические параметры теплоносителей:

ºС.

По справочным данным, на основании

принятых величин температур, определяем

физические параметры теплоносителей:

для

воздуха при температуре

ºС

коэффициент динамической вязкости

Па·с, коэффициент теплопроводности

Па·с, коэффициент теплопроводности

,

Вт/м·К, удельная теплоемкость

,

Вт/м·К, удельная теплоемкость

Дж/кг·К; Для воды при температуре

ºС

плотность

Дж/кг·К; Для воды при температуре

ºС

плотность

кг/м3,

коэффициент динамической вязкости

кг/м3,

коэффициент динамической вязкости

Па·с, удельная теплоемкость

Па·с, удельная теплоемкость

Дж/кг·К, коэффициент теплопроводности

Дж/кг·К, коэффициент теплопроводности

,

Вт/м·К, коэффициент кинематической

вязкости

,

Вт/м·К, коэффициент кинематической

вязкости

м2/с.

Для монтажа холодильника принимаются

стандартные секции с длиной активной

части 1206 мм.

м2/с.

Для монтажа холодильника принимаются

стандартные секции с длиной активной

части 1206 мм.

3.2.1. Определяем ориентировочное число секций первого контура охлаждения, задавшись величиной Vвд.

,

,

где

–

массовая скорость воды в трубках секции.

Принимается в пределах 900…1500 кг/м2·с.

В нашем случае принимаем

–

массовая скорость воды в трубках секции.

Принимается в пределах 900…1500 кг/м2·с.

В нашем случае принимаем

кг/м2·с.

кг/м2·с.

Массовая

скорость воздуха между пластинами

оребрения секции находится в пределах

8…14 кг/м2·с.

Принимаем в дальнейших расчетах

кг/м2·с.

Тогда

кг/м2·с.

Тогда

секций.

секций.

3.2.2. Определяем число секций радиаторов, исходя из теплорассеивающей способности

,

,

где

– теплорассеивающая способность секций

радиатора при заданных условиях

теплообмена, Вт.

– теплорассеивающая способность секций

радиатора при заданных условиях

теплообмена, Вт.

где – теплорассеивающая способность секций радиатора при заданных условиях теплообмена, Вт.

,

Вт

,

Вт

3.2.4. Определяем величину температурного фактора

,

,

где T’вд – абсолютная температура воды на входе в секцию, К.

К.

К.

-абсолютная

температура воздуха на входе в секцию

-абсолютная

температура воздуха на входе в секцию

К.

К.

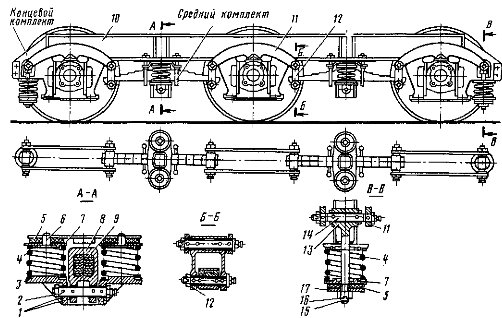

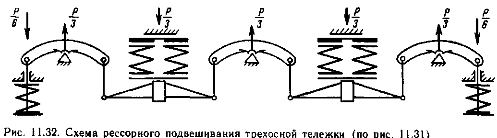

8) Конструкция рессорного подвешивания тепловозов ТЭМ2. Расчет суммарной жесткости рессорного подвешивания.

Ответ -В зависимости от характера перемещений различают следующие основные виды колебаний тепловоза в целом: виляние - колебательные перемещения продольной оси тепловоза относительно оси пути в горизонтальной плоскости, связанные с поперечными перемещениями тележек в разных направлениях. Эти колебания являются причиной извилистого движения локомотива в рельсовой колее; относ - поперечные перемещения локомотива в рельсовой колее при сохранении параллельности осей локомотива и пути (обе тележки перемещаются в одном направлении). Колебания тепловоза в целом, как правило, носят несистематический характер, имеют невысокую частоту и зависят в значительной мере от состояния рельсовой колеи. Колебания верхнего (надрессорного) строения тепловоза более часты и разнообразны. Упругие элементы в конструкции ходовых частей (рессоры) поглощают часть энергии, передаваемой при ударах со стороны пути. Поглощенная энергия преобразуется в колебания надрессорного строения. Основные виды колебаний надрессорного строения локомотивов следующие.

В сопряженном подвешивании сохраняется заданное соотношением плеч балансиров распределение как статических, так и динамических нагрузок по колесным парам. Положение равнодействующей этих нагрузок при этом не меняется. В связи с этим все нагрузки в такой группе рессор можно заменить равнодействующей, приложенной в одной точке. Поэтому группу сопряженных рессор называют точкой подвешивания.

На серийных тепловозах с челюстными тележками (ТЭЗ, 2ТЭ10Л, ТЭМ2), а также на ТЭП60, 2ТЭ121 применено четырехточечное подвешивание (все рессоры одной стороны каждой тележки сопряжены балансирами и представляют одну точку подвешивания).

Если нагрузка от рамы тележки на буксы передается последовательно через один рессорный элемент (например, как на схемах, показанных на рис. 11.29, а или на рис. 11.15), подвешивание называют одинарным; если нагрузка передается последовательно через два элемента - двойным (рис. 11.29,6). Двойное подвешивание применено на тепловозе 2ТЭ121.

Рис. 11.29. Типы рессорного подвешивания: а — одинарное; б — двойное; в — двухступенчатое

Различают также одноступенчатое или двухступенчатое подвешивание. Одноступенчатой называется система, в которой все упругие элементы, как у большинства грузовых и маневровых тепловозов, размещены между рамой тележки и буксами. Двухступенчатым (или двухъярусным) подвешиванием (рис. 11.29, в) называется система, в которой, помимо первой (буксовой) ступени подвешивания, имеется вторая ступень (центральная), упругие элементы которой размещаются между рамой тепловоза и рамой тележки, т. е. входят в состав опорных устройств кузова.

Подвешивание применено на тепловозах ТЭП60, 2ТЭ121, ТЭП70 и ТЭМ7.

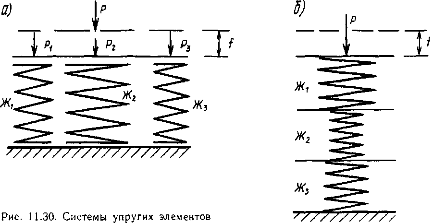

Расчет суммарной жесткости рессорного подвешивания. - Характеристики упругих элементов. Главными параметрами упругих элементов в отдельности и рессорного подвешивания в целом являются прогиб и жесткость. Прогибом f рессоры (или пружины) называется величина ее деформации (по высоте) под действием приложенной нагрузки. Прогиб рессорного элемента (или подвешивания в целом) под действием веса расположенных над ним узлов локомотива в неподвижном (статическом) состоянии называется статическим. В настоящее время считается, что рессорное подвешивание грузовых тепловозов должно иметь статический прогиб порядка 100—120 мм, пассажирских— 160—180 мм, т. е. численно должно примерно соответствовать конструкционной скорости тепловоза в км/ч. Прогиб рессорных элементов в рабочем диапазоне нагрузок прямо пропорционален величине вертикальной нагрузки Р. Упругость рессорных элементов характеризуется их жесткостью ж, которая представляет отношение вертикальной нагрузки к прогибу: ж = Р{. Иными словами, жесткость представляет собой нагрузку, необходимую для прогиба рессоры на единицу высоты (обычно на 1 мм). Жесткость поэтому измеряется в кН/мм.

Таким образом, жесткость системы параллельно нагруженных упругих элементов равна сумме жесткоетей этих элементов.

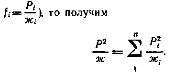

Рассмотрим аналогичную систему последовательно работающих упругих элементов (рис. 11.30, б). Прогибы пружин соответственно равны Р/ж; я = Р2/ж2 .Очевидно, что прогиб системы равен сумме прогибов ее элементов. Тогда

![]()

Ясно, что нагрузки, действующие на отдельные пружины, равны между собой и равны нагрузке Р, приложенной к системе

![]()

Таким образом, при последовательном нагружении упругих элементов гибкость системы равна сумме гибкостей этих элементов.

Жесткость рессорного подвешивания.

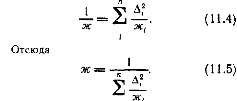

В систему рессорного подвешивания, как, например, на рис. 11.31, могут входить и параллельно, и последовательно нагруженные упругие элементы. Для определения общей жесткости всей системы в этих случаях необходимо сначала заменить все группы последовательно работающих элементов условными (эквивалентными) рессорами и определить их эквивалентные жесткости по

формуле (11.2). Затем, когда останется система параллельно работающих элементов, определить их суммарную жесткость

работа деформации системы упругих элементов равна сумме работ деформации ее элементов:

![]()

Если в равенстве заменить прогибы через отношения, нагрузок к жесткостям

Разделив обе стороны уравнения на Р

Определим жесткость системы (точки) жт„, обозначив жесткость ее элементов листовых рессор, пружин и резиновых амортизаторов) соответственно

Если принять ж„=1,75 кН/мм, ж„р = = 1,0 кН/мм и жр=10,0 кН/мм, получим жтп = 3,4 кН/мм. Жесткость подвешивания тележки Жте.ч = 2жТ|„ жесткость подвешивания тепловоза жТепл = 2жгел = 4жт„= 13,6 кН/мм.

Рис. 11.31. Сбалансированное рессорное подвешивание трехосной челюстной тележки

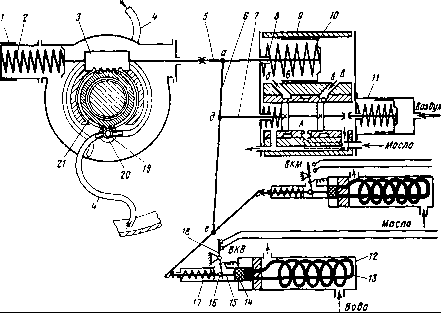

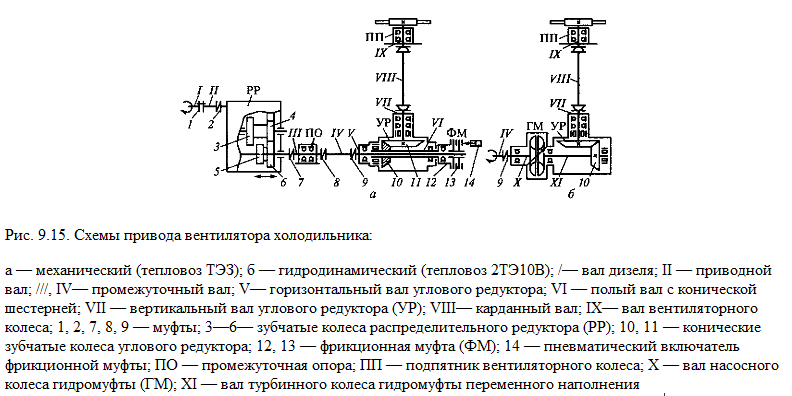

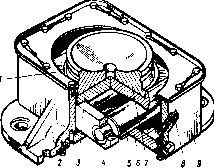

9) Принцип регулирования температуры теплоносителей на тепловозе. Анализ типов привода вентиляторов холодильника тепловозов (достоинства и недостатки).

Ответ- Очевидно, что такие условия можно выдержать только при автоматическом регулировании температуры воды и масла. Поэтому современные тепловозы почти все строятся с таким регулированием. Чтобы избежать температурных деформаций деталей, разность температур воды и масла на выходе из дизеля и входе в него должна быть 6—10 для воды и 10—15 °С для масла. Поэтому задачей автоматического регулирования является поддержание оптимальной температуры дизеля независимо от его нагрузки и температуры наружного воздуха. Достигается это регулированием температур охлаждающих жидкостей за счет изменения подачи воздушного потока через охлаждающие секции в зависимости от уровня температур теплоносителей. Изменение подачи воздуха через секции радиаторов осуществляется либо прикрытием боковых и верхних жалюзи, либо включением-выключением.

Рис. 160. Схема устройства автоматического управления работой гидромуфты:

1 — гайка: 2 — пружина, 3 — рейка зубчатая; 4 — черпачковые трубки; 5, 15 — штоки; 6 — рычаг обратной связи; 7 — шток золотника; 8 — пружина; 9 — корпус; 10 — силовой поршень; И — пиевмоци-линдр; 12 — терморегулятор; 13 — термобаллон; 14 — резиновая пробка; 16 — рычаг штока; 17 — гильза; 18 — рычаг для замыкания контактов микропереключателя; 19 — ось- штуцер; 20 — шестерня; 21 — втулка-шестернявентилятора, либо бесступенчатым изменением частоты вращения вентилятора.

На современных тепловозах применяется, как правило, система регулирования температуры теплоносителей с бесступенчатым изменением частоты вращения вентилятора. На тепловозе 2ТЭ10В в систему автоматического регулирования температуры воды и масла входят терморегуляторы воды и масла, гидравлический поршневой привод рейки черпачковых трубок гидромуфты переменного наполнения, микропереключатели, электропневматические вентили с пневмо- цилиндрами привода жалюзи.

Схема устройств автоматики управления работой охлаждающего устройства тепловоза 2ТЭ10В представлена на рис. 160. Терморегуляторы воды (ТРВ) и масла (ТРМ) расположены по обеим сторонам гидравлического поршневого привода (серводвигателя) рейки черпачковых трубок. Штоки терморегуляторов головками регулировочных болтов, ввернутых в штоки, упираются в горизонтальный палец, соединяющий щеки рычага 6 жесткой обратной связи серводвигателя. При повышении температуры охлаждающей жидкости (воды или масла) выше нормы твердый наполнитель церезин, находящийся в змеевике термобаллона 13 и омываемый охлаждающей жидкостью, расширяется и воздействует на резиновую пробку 14 со штоком 15. Шток 15, перемещающийся в гильзе 17, передвигает по прорези гильзы рычаг 16, ввернутый в шток, тем самым освобождает рычаг 18, который под воздействием пружины замыкает контакты микропереключателей ВКВ или ВКМ. Микропереключатели включают электропневматические вентили, управляющие открытием боковых и верхних жалюзи. Каждый терморегулятор действует на жалюзи только своей системы охлаждения. Верхние жалюзи открываются при включении любого микропереключателя, а закрываются только после выключения обоих микропереключателей.

В том случае если открытием жалюзи не удается поддерживать температуру на необходимом уровне и она продолжает расти, включается вентилятор и дальнейшее регулирование температуры обеспечивается изменением частоты его вращения с помощью гидромуфты переменного наполнения. Управление режимом работы гидромуфты осуществляется следующим образом. Церезин, нагретый в термобаллоне, омываемым жидкостью, перемещает через пробку 14 шток 15, который после включения посредством рычага 18 жалюзи, двигаясь дальше, упирается регулировочным болтом в палец рычага 6 обратной связи, поворачивая рычаг по часовой стрелке относительно точки а. Вместе с рычагом 6 двигается и шток золотника 7, который своими дисками откроет окна б и в, сообщая тем самым полость Б цилиндра силового поршня 10 серводвигателя с полостью А между дисками золотника, а полость В— с каналом, ведущим на слив масла. Масло, подведенное в полость А от насоса фильтра центробежной очистки масла, поступает по каналу б в полость Б и перемещает поршень 10 вправо. Масло из полости В идет на слив. Вслед за поршнем 10 перемещается рейка чер-пачкового устройства, входящая в зацепление с шестерней приводной втулки 21. Зубья, нарезанные на втором конце втулки 21, сцеплены с зубьями шестерен 20, к которым приварены черпачковые трубки 4. Поворачиваясь на пустотелых штуцерах 19, шестерни отводят концы черпачковых трубок от периферийной зоны колокола гидромуфты, тем самым уменьшая опорож нение от масла рабочей полости колес гидромуфты. Частота вращения вентилятора при этом увеличивается. Процесс увеличения частоты вентилятора будет продолжаться до тех пор, пока не прекратится рост температуры охлаждающих жидкостей. При этом увеличение объема церезина прекращается и шток 15 терморегулятора останавливается. Поршень 10, двигавшийся вправо в процессе регулирования температуры жидкости, перемещает рычагом 6 золотник 7 до момента перекрытия его дисками каналов бив. Как только диски золотника возвращаются в свое среднее положение, прекращается слив масла из полости В и силовой поршень останавливается. Таким образом, благодаря рычагу 6 силовой поршень всегда перемещает золотник в сторону прекращения своего движения, т. е. в нейтральное положение. Поэтому рычаг 6 называют рычагом обратной связи. Сам анализ типов привода вентилятора зависит только от их КПД ну и от конструкции тепловоза самого.

На тепловозе ТЭП70 также применено автоматическое регулирование температуры охлаждающих жидкостей путем изменения количества атмосферного воздуха, проходящего через секции радиаторов. Регулирование частоты вращения вентиляторных колес охлаждающего устройства достигается изменением давления масла, поступающего к гидродвигателям. Управление процессом регулирования частоты вращения вентиляторов осуществляют терморегуляторы, установленные в трубопроводах воды и масла на выходе дизеля. Регулирование температуры воды и масла дизеля производится не только за счет изменения частоты вращения вентиляторов, но и путем открытия или закрытия жалюзи охлаждающих устройств в зависимости от температуры воды и масла.

На ранее выпущенных тепловозах регулировать интенсивность работы вентилятора с механическим приводом можно было с помощью фрикционной муфты, причем в режимах «вентилятор включен» — «вентилятор выключен» и изменением вручную передаточного числа в редукторе. С увеличением секционной мощности тепловозов регулирование частоты вращения вентилятора, т. е. интенсивности охлаждения жидкостей, осуществляется наполнением гидромуфты привода вентилятора. Такие системы применяют на тепловозах типа 2ТЭ10. Степень наполнения круга циркуляции гидромуфты регулируется двумя поворотными черпачковыми трубками, с помощью которых изменяется наполнение маслом круга циркуляции.

Если черпачковые трубки сведены (на схеме их нет) к оси, то гидромуфта обеспечивает максимальную частоту вращения вентилятора — идет интенсивное охлаждение жидкостей. Если черпачковые трубки разворачиваются и сопла вводятся в круг циркуляции, то происходит интенсивный отсос масла из круга циркуляции, интенсивность вращения вентилятора падает.

Привод к вентилятору холодильника в редукторе имеет две ступени скорости. Горизонтальный вал привода к вентилятору передает вращение вертикальному валу вентиляторного колеса при помощи редуктора, который имеет фрикционную муфту, позволяющую выключать вентиляторное колесо и прекращать таким образом принудительное просасывание воздуха через секции холодильника.

10) Причины, вызывающие перераспределение нагрузки по колесным парам тепловоза в режиме тяги. Коэффициент использования сцепной массы, методика его определения для тепловоза 2ТЭ10М.

Ответ- в эксплуатации тепловоза необходимо обеспечить равномерное распределение его веса по всем ведущим колесным парам. Для того чтобы обеспечить теоретическое равенство статических нагрузок от колесных пар на рельсы, необходимо следующее:

-обеспечить совпадение положения центра тяжести всего надтележечного строения тепловоза с геометрической серединой длины его рамы (предполагается, что в поперечной плоскости центр тяжести лежит на вертикальной оси симметрии рамы);

-разместить опоры кузова на тележки на одинаковых расстояниях от центра тяжести надтележечного строения тепловоза (или от середины его длины);

-обеспечить идентичность характеристик элементов упругого подвешивания.

При движении тепловоза на распределение нагрузок по колесным па-

рам влияет работа его тяговых электродвигателей.

Влияние работы тягового электродвигателя на нагрузку от колесной пары на рельсы наиболее проявляется при опорно-осевом подвешивании. Рассмотрим силовое взаимодействие тягового электродвигателя с колесной парой и рамой тележки.

Схема силового взаимодействия тягового электродвигателя и колесной пары

Таким образом, при расположении тягового двигателя за колесной парой и опорно-осевом его подвешивании колесная пара разгружается на величину

При обратном направлении движения нагрузка на колесную пару возрастает на эту же величину. При опорно-рамном подвешивании нагрузка перераспределяется только вследствие реактивного момента.

Другой причиной, изменяющей нагрузки на колесные пары, является реализация силы тяги и передача ее составу.

Перераспределение нагрузок от колесных пар на рельсы под действием силы тяги наиболее заметно проявляется при жестком (чегырех-опорном) опираний кузова на каждую тележку (как на тепловозах 2ТЭ10Л и ТЭЗ). В этом случае рама тележки не может перемещаться в вертикальной плоскости относительно кузова и их можно считать за одно целое.

Коэффициент использования сцепного веса. При реализации силы тяги в самом неблагоприятном случае максимальная разгрузка колесной пары может составить, Тогда когда нагрузка на рельсы от наименее нагруженной колесной пары может составить ее допускаемое техническими условиями относительное отклонение осевой нагрузки (в кН).

Отношение нагрузки наиболее разгруженной оси к расчетной называется коэффициентом использования сцепного веса.

Коэффициент использования сцепного веса характеризует тяговые свойства тепловоза, он показывает, какую долю от теоретически возможной силы тяги может реализовать тепловоз. Как видно из изложенного выше, величина рк зависит от расположения и способа подвешивания тяговых электродвигателей, а также от конструкции рессорного подвешивания и устройств для передачи силы тяги.

Серийные грузовые тепловозы с челюстными тележками (ТЭЗ, 2ТЭ10М) имеют довольно низкие значения коэффициента использования сцепного веса: 0,75—0,78. Изменение расположения тяговых электродвигателей на одностороннее на тележках тепловозов 2ТЭ10В и 2ТЭ116 позволило повысить рк до 0,83—0,86.

Сцепной вес секции (Pсц) зависит от величины допустимой статической нагрузки от оси на рельсы (в случае для тепловоза 2ТЭ10М, 2П=220кН) и числа осей локомотива. Сцепной вес определяет тяговые возможности локомотива в режиме трогания с места и разгона. Для грузового тепловоза сцепной вес рекомендуется принимать максимально возможным исходя из значений статической нагрузки от оси на рельсы путём подбора или балансировки. В общем виде формула для расчёта сцепного веса локомотива выглядит следующим образом:

Рсц=nос*a*(2П) (1)

где nос - число сцепных осей локомотива;

а - коэффициент, учитывающий род службы локомотива (для грузового локомотива а =1)

Служебный вес секции локомотива Рсл - это его полный вес с учётом веса локомотивной бригады, и двух третьих веса запаса топлива и песка. У локомотива, все оси которого являются ведущими:

Pсл=Рсц (2)

поэтому для локомотива 2ТЭ10М сцепной вес равен:

Рсл=220кН*1*6=1320кН.

Pсл=Рсц=1320кН.

Диаметр движущих колёс - тепловоз магистральный локомотив тяговый

Диаметр движущих колёс (Dк) является важнейшим размером, влияющим на конструкцию тележки, тяговые и динамические качества локомотива. При установлении Dk прежде всего, необходимо руководствоваться соображением прочности и унификации колёсных пар. Повышение Dк увеличивает необрессоренную массу колёсной пары и тем самым способствует росту динамических сил в системе «колесо-рельс». При этом также увеличивается высота центра тяжести тележки и тепловоза относительно головки рельса. По условиям прочности Dк локомотива 3ТЭ10М определяется формулой:

Dк= 2П/(2 р), мм (3)

где 2П - статическая нагрузка от оси на рельс, кН;

(2 р) - допустимая нагрузка, приходящаяся на 1 мм диаметра колес, кН/мм (для грузового и маневрового локомотива (2 р)= от 0,24 до 0,27 кН/мм).

Для локомотива 2ТЭ10М диаметр движущих колёс равен:

Dк= 220/0,27=880 мм

Окончательное значение Dк должно быть согласовано с требованиями унификации (для локомотивов шириной колеи 1520 мм диаметр колеса равен 1050 мм или 1250 мм).

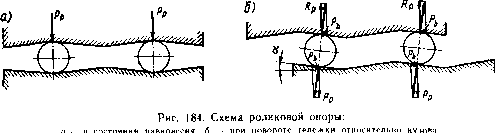

11) Опорно-возвращающие устройства тепловоза 2ТЭ10Л. Определение возвращающей силы и возвращающего момента устройства.

Ответ- Устройства служат для передачи массы кузова с оборудованием на тележки и возвращения их в первоначальное положение при выходе тепловоза из кривых участков пути. Движение по прямым участкам также сопровождается интенсивным вилянием тележек, которое вызвано конусностью бандажей и зазорами между их гребнями и головками рельсов. При этом важным условием для уменьшения боковых сил, действующих от экипажа на рельсы, является разделение масс тележек от массы кузова. Это разделение обеспечивается опорно-возвраща-ющими устройствами, которые позволяют тележке либо только поворачиваться относительно шкворня кузова на определенный угол, либо поворачиваться одновременно с относительным перемещением кузова и тележек. Угловые и поперечные относительные перемещения, обеспечиваемые опорно-возвращающими устройствами, могут быть как свободными, так и упругими, с постоянной возвращающей силой и с переменной. Во всех случаях для уменьшения виляния экипажа необходимо обеспечивать демпфирование перемещений. На тепловозах применяются различные конструктивные схемы опор и возвращающих устройств: роликовые с постоянным возвращающим моментом и моментом трения (тепловозы ТЭЗ, ТЭТ, 2ТЭ10); комбинированный

Рис. Роликовые опоры кузова:

1 — крышка; 2 — кольцо; 3 — верхняя плита; 4 — обойма; 5 — ролик; 6 — нижняя плита; 7 - шаровая опора; 8 — щуп; 9 — корпусные резино-роликовые опоры с упругим шкворневым устройством (2ТЭ116, 2ТЭ10).

маятниковые опоры с пружинными возвращающими аппаратами (ТЭП60, ТЭП70 № 1—7); пружинные, работающие на вертикальную и горизонтальную нагрузки (ТЭП70 № 008 и выше); опоры на маятниковых подвесках (ТЭМ7, ЧМЭ.З).

Все основные параметры опорно-возвращающих устройств должны быть подобраны с расчетом получения требуемой плавности хода: с малыми значениями амплитуды и частоты колебаний, с отсутствием значительных отклонений кузова от оси пути.

Для уменьшения износа подвижных частей роликового механизма рабочие поверхности опорных плнт, ролики и гнезда шаровых опор цементированы и закалены, а внутренняя полость корпуса заполнена осевым маслом. Уровень масла проверяют масло- указателем.

Предохранения от пыли и грязи опоры закрыты крышками / и брезентовыми чехлами.

Возвращающая сила создается за счет использования силы тяжести кузова, относится также люлечное подвешивание (рис. 3.30, б). При горизонтальном отклонении надрессорной балки 4, расположенной на упругих элементах 3, произойдет изменение наклона люлечных подвесок 2, что и вызовет появление горизонтального возвращающего усилия.

Люльки бывают с вертикальными и наклонными подвесками 2. Вертикальные люлечные подвески при отклонении остаются параллельными между собой, а подрессорная балка при этом остается параллельной первоначальному положению. В случае наклонных люлечных подвесок 2 создается большая величина возвращающей силы, зависящая от первоначального угла их наклона, но при этом происходит нежелательный наклон подрессорной балки 7, а иногда перекос и кручение кузова вагона.

Во втором типе возвращающего устройства возвращающая сила обеспечивается за счет использования поперечной упругости упругих элементов рессорного подвешивания. В современных тележках грузовых вагонов, например, функции возвращающих устройств выполняют пружины, возвращающая сила которых пропорциональна величине их горизонтальной упругой деформации. В тележках пассажирских вагонов роль возвращающих устройств совместно с люлькой выполняют упругие поводки, а также пневматические и другие типы упругих элементов подвешивания.

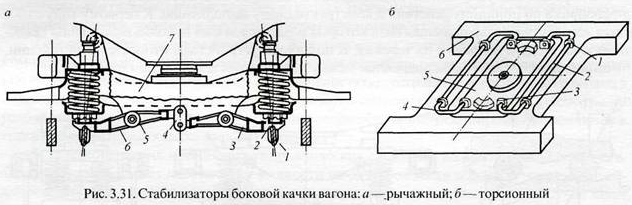

Одной из важнейших мер для улучшения плавности хода вагона в вертикальном направлении является увеличение гибкости рессорного подвешивания. Однако при этом возрастает боковая качка кузова и ухудшение поперечной устойчивости вагона. В этом случае применяют особые устройства — стабилизаторы, которые обеспечивают упругое сопротивление только крену кузова и позволяют значительно увеличить суммарный статический прогиб рессорного подвешивания вагона. В подвешивании могут быть использованы рычажные, торсионные и другие типы стабилизаторов боковой качки вагонов.