- •Фгбоу впо «оренбургский государственный аграрный университет» инженерный факультет

- •Содержание

- •Введение

- •1. Определение типа производства

- •2. Выбор заготовки

- •Расчет припусков

- •4. Расчет режимов резания

- •5. Определение потребного количества оборудования и построение графиков загрузки

- •6. Структура и содержание технологического процесса сборки

- •7. Приспособление для нарезания канавок

- •Заключение

- •Литература

7. Приспособление для нарезания канавок

Станочными приспособлениями называются дополнительные устройства к металлорежущим станкам, позволяющие наиболее экономично в заданных производственных условиях обеспечить заложенные в конструкции детали требования к точности размеров, формы и взаимного положения обрабатываемых поверхностей деталей.

При проектировании приспособлений необходимо учитывать предъявляемые к ним основные конструктивные и эксплуатационные требования. Приспособления должны быть удобными и безопасными в работе, достаточно жёсткими для обеспечения заданной точности обработки, удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве, простыми и дешевыми в изготовлении и доступными для ремонта. Приспособления для условий серийного и массового производства должны быть быстродействующими.

Данное приспособление предназначено для осуществления токарной обработки – прорезания канавок. Состоит из литой платформы, выполненной из качественной углеродистой стали 20 и подвергнутой закалке.

Операции прорезания канавок и отрезки очень похожи, разница заклю-чается в том, что при отрезании происходит отделение детали от заготовки, а при прорезании канавок – нет. Эта разница и объясняет различие в конструк-ции применяемых для отрезки и прорезания канавок резцов: отрезной резец узкий и имеет удлиненную головку, чтобы можно было отрезать заготовки большего диаметра с меньшим расходом материала. А канавочный резец для прорезания канавок стараются изготовлять с наименьшим вылетом режущей части для увеличения жесткости инструмента.

Процесс закалки платформы заключается в нагреве стали до температуры выше критической, выдержке при этой температуре и охлаждении со скоростью, обеспечивающей получение неравновесной структуры. В большинстве случаев охлаждение при закалке проводят со скоростью больше.

Размеры платформы рассчитаны так, чтобы ее можно было свободно закрепить в резцедержателе токарно-винторезного станка 1А62. Далее между верхней и нижней пластинами платформы свободно размещаются резцы.

Резцы выставляются по шаблону на заданное расстояние друг от друга и по вылету относительно края платформы приспособления. Шаблон изготовлен из стали Ст1 кп ГОСТ 380-94. Затем верхняя и нижняя пластины платформы стягиваются четырьмя стяжными болтами. Режущие кромки резцов находятся на одинаковом уровне с осевой линией заготовки, закрепленной в центрах станка.

Определяются силы резания, действующие со стороны каждого резца по следующей формуле:

Рz=10·Cp·t·S0,75, Н

где Ср – коэффициент, зависящий от обрабатываемого материала и условий обработки (Ср=300)[6];

t – глубина обработки, равная ширине канавки, мм;

S – подача, мм/об.

Рz1 =10·300·4·0,160,75=3036 Н

Рz2 =10·300·4·0,160,75=3036 Н

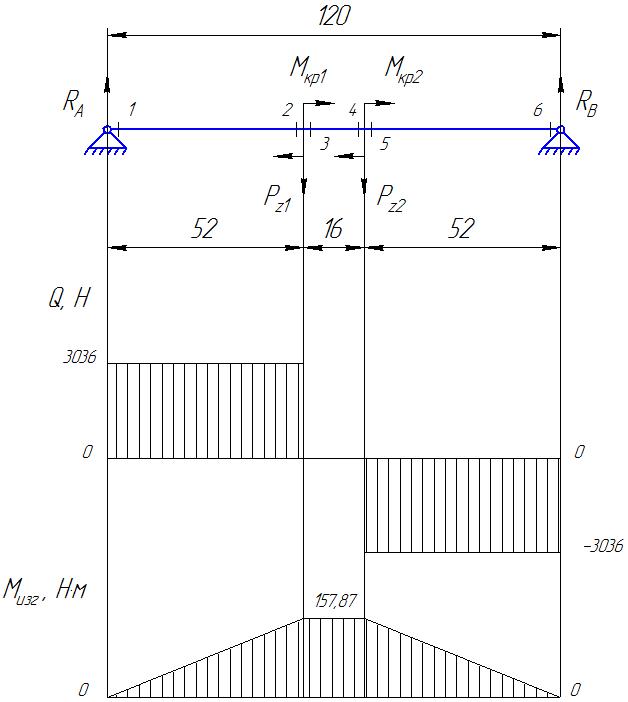

Чтобы определить марку стали для приспособления необходимо найти силы реакции опор, рассчитать изгибающие моменты, построить эпюры моментов и поперечных сил, а также определить максимальное напряжение, действующее на приспособление[8].

Вычислить реакции опор:

∑МА=RB·0,12-Pz1·0,052- Pz2·0,068

RB=Pz1·0,052+Pz2·0,068/0,12

RB=3036·0,052+3036·0,068/0,12=3036H

∑МB=Pz1·0,068+Pz2·0,052- RA·0,12

RA=Pz1·0,068+Pz2·0,052/0,12

RA=3036·0,068+3036·0,052/0,12=3036H

RB= RA=3036Н

Проверка: ∑Fi=0: RA- Pz1- Pz2+ RB=3036-3036-3036+3036=0

Определить поперечные силы в каждом сечении:

Q1=Q2=RA=3036H

Q3= Q4= RA- Pz1=3036-3036=0

Q5= Q6=-Pz2=-3036Н

Построить эпюры поперечных сил Qi.

Определить изгибающий момент в каждом характерном сечении:

М1=0

М2=М3= RA·0,052=3036·0,052=157,87Н

М4= М5= RA·0,068- Рz1·0,016=3036·0,068-3036·0,016=157,87Н

М6= RA·0,12- Рz1·0,068- Рz2·0,052=3036·0,12-3036·0,068-3036·0,052=0

Максимальное напряжение, действующее на приспособление равно:

σ=Рmax/F0

где Рmax – максимальная нагрузка на эпюре сил;

F0 – площадь поперечного сечения (F0=600мм2 ).

σ=Рmax/F0=6072/600=10,12 МПа

Предел кратковременной прочности для стали марки 20 равен σв=420МПа, что значительно превышает значение напряжения, действующего на приспособление и соответственно подходит в качестве его материала.

Спроектируемое приспособление для нарезания канавок имеет ряд преимуществ: простота конструкции, одновременная проточка нескольких канавок, удобство крепления в резцедержатель. В совокупности все эти преимущества позволяют сэкономить время, затрачиваемое на установку и снятие приспособления и резцов.

Недостаток заключаются в том, что при одновременной обработке нескольких канавок на пластины приспособления действуют изгибающие моменты, способствующие незначительному прогибу пластин. Но при правильной регулировки резцов и их надежном закреплении он не влияет на качество и точность обработки.