- •Наплавка твердых сплавов……………………………………..3

- •2 . Газовоя наплавка твердых сплавов…………………………...11 Наплавка твердых сплавов введение

- •1. Классификация наплавочных материалов по способу их производства?

- •2. Что представляют собой порошкообразные наплавочные материалы ?

- •3. Какими способами может производиться наплавка порошкообразных наплавочных материалов ?

- •4. Что можно предпринять для уменьшения вероятности образования трещин и уменьшения остаточных деформаций детали?

- •5.Способы легирования электродов для дуговой наплавки твердых сплавов ?

- •6. Сущность автоматической наплавки под флюсом?

- •7. Сущность автоматической наплавки под флюсом ленточным электродом ?

- •8. Сущность наплавки в среде углекислого газа?

- •9. Сущность вибродуговой наплавки?

- •В струе жидкости

- •Библиографический список

7. Сущность автоматической наплавки под флюсом ленточным электродом ?

Ответ:

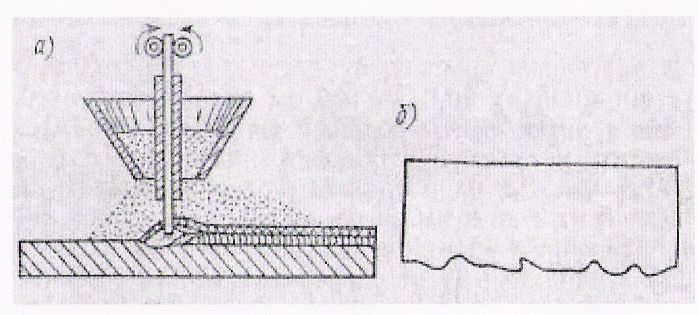

Автоматическая наплавка под флюсом ленточным электродом основана на применении специального ленточного электрода (рис. 4, а).

Коэффициент плавления ленточного электрода выше коэффициента плавления электродной проволоки на 20 - 30%. Это объясняется тем, что в процессе плавления ленты горит то одна, то несколько дуг, которые, перемещаясь по ширине ленты с одного места на другое, выплавляют отдельные ее участки, образуя «пилообразную» форму торца ленты (рис. 4, б). В момент возбуждения и в процессе горения дуги между нерасплавившимися участками ленты и расплавленным металлом сварочной ванны плотность тока в десятки и сотни раз больше, чем средняя плотность тока в ленточном электроде. Известно, что с увеличением плотности тока в электроде скорость его плавления и коэффициент сплавления увеличиваются. В связи с этим часто повторяющиеся увеличения плотности тока на отдельных участках ленты и приводят к заметному увеличению коэффициента плавления ленточного электрода.

Рис. 4. Наплавка ленточным электродом и оплавление конца ленточного электрода

При увеличении ширины ленты ширина валика возрастает, глубина проплавления уменьшается от 2,8 до 0,9 мм, а доля участия основного металла в металле шва уменьшается с 19 до 10%. Оптимальные данные параметров режима наплавки ленточным электродом: плотность тока 20 - 40 А/мм2; напряжение28 - 34 В; скорость подачи электродной проволоки 6 - 14 м/ч; толщина электродной ленты не менее 0,4мм.

В настоящее время выпускают ленту холодного проката шириной от 20 до 100 мм и толщиной от 0,4 до 1,0 мм и литые ленты большей толщины. Проплавление основного металла при правильно подобранных режимах 0,5 - 1,5 мм. За один проход можно наплавить валик толщиной от 2 до 8 мм. Доля участия основного металла в наплавленном валике - 5 - 10%. Коэффициент наплавки - 15 - 20 г/(А ч). Способ эффективен для наплавки больших поверхностей однотипных деталей.

Для наплавки лентой применяются специальные автоматы или автоматы типа А-384, АБС, АДС-1000-2 с измененной сварочной головкой, имеющей постоянную скорость подачи ленты.

8. Сущность наплавки в среде углекислого газа?

Ответ:

Наплавка в среде углекислого газа. Этот способ в значительной степени отличается от других способов восстановления деталей - не нужно ни флюсов, ни электродных покрытий. Дуга между электродом и наплавляемым изделием горит в струе газа, вытесняющего воздух из плавильного пространства и защищающего расплавленный металл от воздействия кислорода и азота.

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, А3Д-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8-7 мм; peдуктоpы-pacxoдoмepы ДР3-1-5-7, или ротаметры РС-3,. РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы: электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х 13, Св-06ХI9Н9Т, Св-18ХМА, Нп-30ХГСА; порошковую проволоку ПП-Р18Т, ПП-РI9Т, ПП.4Х28Г и др., подаваемую из кассеты в плавильную зону через мундштук с наконечником.