- •Разработка эскиза отливки, модели и стержневого ящика по эскизу детали Методические указания к выполнению задания

- •Последовательность выполнения работы

- •Припуски на обработку резанием отливки

- •6. Последовательность изготовления формы.

- •Длина горизонтальных знаков стержня

- •Высота нижних вертикальных стержневых знаков

- •Приложения

- •Пример оформления упрощенной технологической карты получения отливки

- •Определение параметров режима ручной электродуговой сварки

- •Классификация сварных соединений и швов

- •Расчет основных параметров режима ручной электродуговой сварки стыкового соединения

- •Сварка углеродистых и низколегированных сталей

- •Источники тока для дуговой сварки

- •Последовательность выполнения расчета и оформление отчета

- •Контрольные вопросы

- •Конструктивные элементы подготовки кромок и выполненных швов при ручной дуговой сварке углеродистых и низколегированных сталей

- •Окончание табл. 2

- •Характеристика электродов для сварки углеродистых и легированных сталей

- •Источники питания сварочной дуги

- •Площади геометрических плоских фигур

- •Варианты заданий к выполнению лабораторной работы

Определение параметров режима ручной электродуговой сварки

Цель работы:

Изучить типы сварных соединений и швов.

Освоить расчет основных параметров режима ручной дуговой сварки стыкового соединения.

Научиться правильно выбирать необходимое оборудование и материалы.

Классификация сварных соединений и швов

Сварным соединением, как конструктивным элементом, называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят: сварной шов, прилегающие к нему зоны термического влияния и участки основного металла. Сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

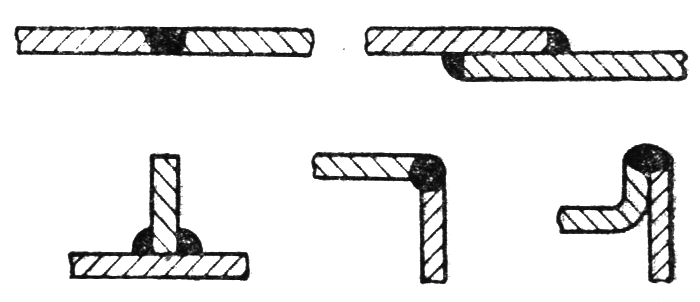

При изготовлении сварных конструкций применяют различные типы сварных соединений. Наиболее распространенными из них являются: стыковые (а), внахлестку (б), тавровые (в), угловые (г) и торцовые (д) (рис. 17).

На практике широкое применение получили стыковые соединения. Они являются наиболее прочными, экономически выгодными и имеют следующие преимущества перед остальными:

Неограниченная толщина свариваемых элементов.

Более равномерное распределение напряжений при передаче усилия от одного элемента к другому.

Минимальный расход металла на образование сварного соединения.

Надежность и удобство контроля качества соединения рентгеновскими лучами.

а б

в

г

д

Рис. 17. Типы сварных соединений

Чтобы при сварке обеспечить полное проплавление основного металла и хорошее качество шва, необходимо подготовить кромки свариваемых заготовок. Подготовка кромок заключается: во-первых, в очистке места сварки от окисных пленок, ржавчины, жира и прочих загрязнений, и вовторых, в скосе кромок, величины притупления и зазора между кромками. Раскрытие кромок и зазор необходимы для обеспечения провара всего сечения (без разделки кромок при нормальных режимах ручной сварки можно обеспечить провар до 3–4 мм), а притупление предотвращает прожог.

Конструктивные элементы подготовки кромок и выполненных швов при ручной дуговой сварке углеродистых и низколегированных сталей регламентируются стандартом ГОСТ5264 – 80.

Вид подготовки кромок зависит от толщины свариваемых деталей (S), способа сварки, а также технологических и конструктивных особенностей свариваемого изделия. Наиболее распространенные виды подготовки кромок при ручной дуговой сварке для стыкового соединения следующие:

С отбортовкой кромок при S = до 3 мм.

Без подготовки кромок: при односторонней сварке S = 1–6 мм, при двусторонней сварке S = 3 – 8 мм.

С V-образной подготовкой со скосом одной или двух кромок S = 3 – 26 мм.

С U-образной подготовкой или с криволинейным скосом одной кромки S = 20 – 60 мм.

С K-образной подготовкой S = 12 – 40 мм.

С X-образной подготовкой S =12 – 60 мм.

С двойной U-образной разделкой S = 30 – 100 мм.

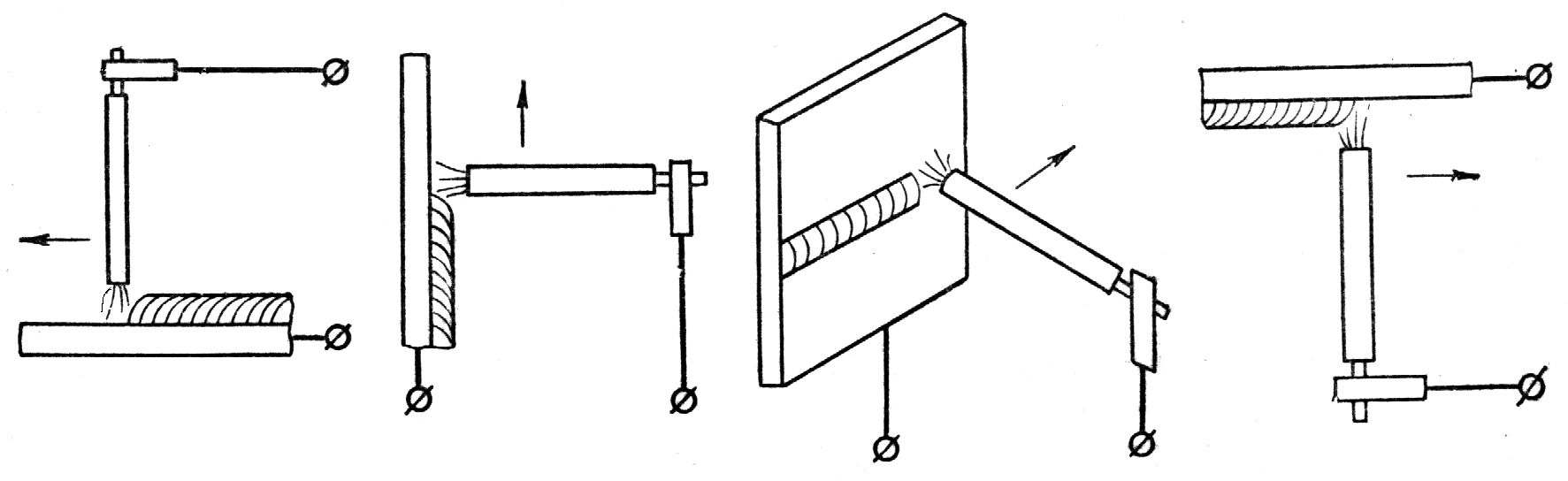

Ручная сварка позволяет выполнить швы в различных пространственных положениях. Условно их разделяют на нижние (а), вертикальные (б), горизонтальные (в) и потолочные (г) (рис. 18). Горизонтальные швы – это швы, выполняемые на вертикальной плоскости в горизонтальном положении.

а б в г

Рис. 18. Расположение швов в пространстве