- •Метрология, стандартизация и сертификация

- •Содержание

- •1 Общие методические указания

- •2 Рекомендуемая литература

- •3 Содержание дисциплины

- •Раздел 1 основы стандартизации

- •Тема 1.1 Система стандартизации

- •Тема 1.2 Стандартизация в различных сферах

- •Тема 1.3 Международная стандартизация

- •Тема 1.4 Организация работ по стандартизации в Российской Федерации

- •Тема 1.5 Информационное обеспечение работ по стандартизации

- •Тема 1.6 Совершенствование гсс и перспективы вступления России в вто

- •Раздел 2 объекты стандартизации в машиностроении

- •Тема 2.1 Стандартизация промышленной продукции

- •Тема 2.2 Стандартизация и качество продукции

- •Тема 2.3 Стандартизация моделирования функциональных структур объектов машиностроения

- •Тема 2.4 Стандартизация технологических объектов

- •Раздел 3 система стандартизации в машиностроении

- •Тема 3.1 Государственная система стандартизации и научно-технический прогресс

- •Тема 3.2 Методы стандартизации как процесс управления

- •Раздел 4 оптимизация требований стандартов

- •Тема 4.1 Сущность оптимизации требований стандартов

- •Тема 4.2 Оптимизация параметров объектов стандартизации на базе математического моделирования

- •Раздел 5 стандартизация основных норм взаимозаменяемости

- •Тема 5.1 Общие понятия основных норм взаимозаменяемости

- •Тема 5.2 Стандартизация точности гладких цилиндрических соединений

- •Тема 5.3 Модель стандартизации основных норм взаимозаменяемости

- •Раздел 6 основы метрологии

- •Тема 6.1 Общие сведения о метрологии

- •Тема 6.2 Стандартизация в системе технического контроля и измерения

- •Тема 6.3 Средства, методы и погрешность измерения

- •Раздел 7 управление качеством продукции и стандартизация

- •Тема 7.1 Методологические основы управления качеством

- •Тема 7.2 Сущность управления качеством продукции

- •Тема 7.3 Инженерно-технический подход обеспечения качества

- •Тема 7.4 Системы менеджмента качества

- •Раздел 8 процессы управления технологическими объектами стандартизации

- •Тема 8.1 Процессы управления технологической подготовкой производства

- •Тема 8.2 Процессы управления производством

- •Тема 8.3 Процессы управления технологическим процессом

- •Тема 8.4 Процессы технологического обеспечения качества

- •Раздел 9 основы сертификации

- •Тема 9.1 Сущность и проведение сертификации

- •Тема 9.2 Международная сертификация

- •Тема 9.3 Сертификация в различных сферах

- •Раздел 10 экономическое обоснование качества продукции

- •Тема 10.1 Экономическое обоснование стандартизации

- •Тема 10.2 Экономика качества продукции

- •4 Методические указания по выполнению контрольной работы

- •5 Задания для контрольной работы

- •Список использованных источников

Тема 5.2 Стандартизация точности гладких цилиндрических соединений

Студент должен знать:

построение системы допусков и посадок гладких цилиндрических соединений (ГЦС), условное обозначение предельных отклонений и посадок, калибры для гладких цилиндрических деталей.

Система допусков и посадок ГЦС. Предельные отклонения. Калибры для гладких цилиндрических деталей.

Литература: [2], с.34-61, 143-150; [7], с.25-130, 185-191; [8], с.165-170, 173-176; [46]; [50]; [51].

Вопросы для самопроверки:

1. Что характеризует понятие «квалитет»? Какие квалитеты применяют в ЕСДП для размеров от 1 до 500 мм и каково их назначение?

2. Как обозначаются посадки в системе отверстия (вала)?

3. Какие применяются три способа обозначения полей допусков на чертежах?

4. Какие поля допусков предназначены для посадок с зазорами, натягом, переходных?

5. Назовите типы калибров и укажите порядок расчета их исполнительных размеров.

Методические указания

Действующая в настоящее время система стандартов на допуски и посадки для гладких цилиндрических и плоских соединений разработана в соответствии с рекомендациями и положениями международной организации по стандартизации (ИСО). В соответствии с этими рекомендациями национальные системы допусков и посадок, ранее существовавшие в ряде стран, должны заменяться единой системой, что является необходимым условием непрерывно расширяющихся и углубляющихся международных связей в области машиностроения, обеспечения взаимозаменяемости и унификации деталей и сборочных единиц, единообразия оформления технической документации.

Разработанная и введенная с 1.01.1977г. система получила название Единой системы допусков и посадок (ЕСДП) и включает ряд стандартов. Основными из них являются следующие: «Общие положения, ряды допусков и основных отклонений» (ГОСТ 25346-89), «Поля допусков и рекомендуемые посадки» (ГОСТ 25347-89). Эти стандарты распространяются на сопрягаемые (т.е. применяемые при образовании посадок) и несопрягаемые размеры гладких элементов (цилиндрических или ограниченных параллельными плоскостями) деталей с номинальными размерами до 3150 мм.

В общем машиностроении наиболее часто применяются размеры до 500 мм, то именно этот диапазон мы и будем рассматривать в дальнейшем.

Единая система допусков и посадок (т.е. все стандарты, входящие в нее) оформлена в виде таблиц, в которых для номинальных размеров заданы научно обоснованные величины предельных отклонений для разных полей допусков отверстий и валов. В строках таблиц указаны интервалы номинальных размеров, в колонках - поля допусков и соответствующие им предельные отклонения.

Разные детали машин в зависимости от назначения и условий работы требуют разной точности изготовления. В ЕСДП предусмотрено несколько рядов точности, названных квалитетами. Квалитет - это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Для размеров от 1 до 500 мм установлено 20 квалитетов: 0,1; 0 и с 1-го по 18-й. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Для посадок предусмотрены квалитеты с 5-го по 12-й.

Допуски в каждом квалитете ЕСДП обозначаются двумя буквами латинского алфавита (IT) с добавлением номера квалитета. Например, IT5 означает допуск по 5-му квалитету, a IT10 - допуск по 10-му квалитету.

Приведем ориентировочные данные о том, какие квалитеты (т.е. какая точность) обеспечиваются тем или иным технологическим процессом обработки:

валы 5-го квалитета и отверстия 5-го и 6-го квалитетов получают шлифованием;

валы 6-го и 7-го и отверстия 7-го и 8-го квалитетов - тонким точением или растачиванием, чистовым развертыванием, чистовым протягиванием, холодной штамповкой в вырубных штампах;

валы 8-го и 9-го и отверстия 9-го квалитетов - тонким строганием, тонким фрезерованием, получистовым развертыванием, тонким шабрением, холодной штамповкой в вытяжных штампах;

валы и отверстия 10-го квалитета получают чистовым зенкерованием и другими способами, как и для 9-го квалитета;

валы и отверстия 11-го квалитета получают чистовым строганием, чистовым фрезерованием, чистовым обтачиванием, сверлением по кондуктору, литьем по выплавляемым моделям, другими способами, как для 9-го и 10-го квалитетов;

валы и отверстия 12-го и 13-го квалитетов получают черновым строганием и точением, чистовым долблением, черновым фрезерованием, сверлением без кондуктора, черновым зенкерованием, получистовым растачиванием;

валы и отверстия 14...18-го квалитетов получают черновой токарной обработкой, резкой ножницами и пилами, автоматической газовой резкой, резкой резцом и фрезой, черновым долблением, литьем в песчаные формы.

Для образования посадок в ЕСДП стандартизованы (независимо друг от друга) два параметра, из которых образуются поля допусков: ряды и значения допусков в разных квалитетах и так называемые основные отклонения валов и отверстий для определения положения поля допуска относительно номинального размера (нулевой линии). В качестве основного отклонения принято отклонение, ближайшее к нулевой линии, характеризующее возможное минимальное отклонение размера при обработке от номинального.

Поле допуска в ЕСДП образуется сочетанием основного отклонения и квалитета. В этом сочетании основное отклонение характеризует положение поля допусков относительно нулевой линии, а квалитет - величину допуска.

Основные отклонения обозначают одной, а в отдельных случаях двумя (для сопряжений точного машиностроения) буквами латинского алфавита: прописными (А, В, С, CD, D и т. д.) - для отверстий и строчными (а, b, с, cd, d и т.д.) - для валов.

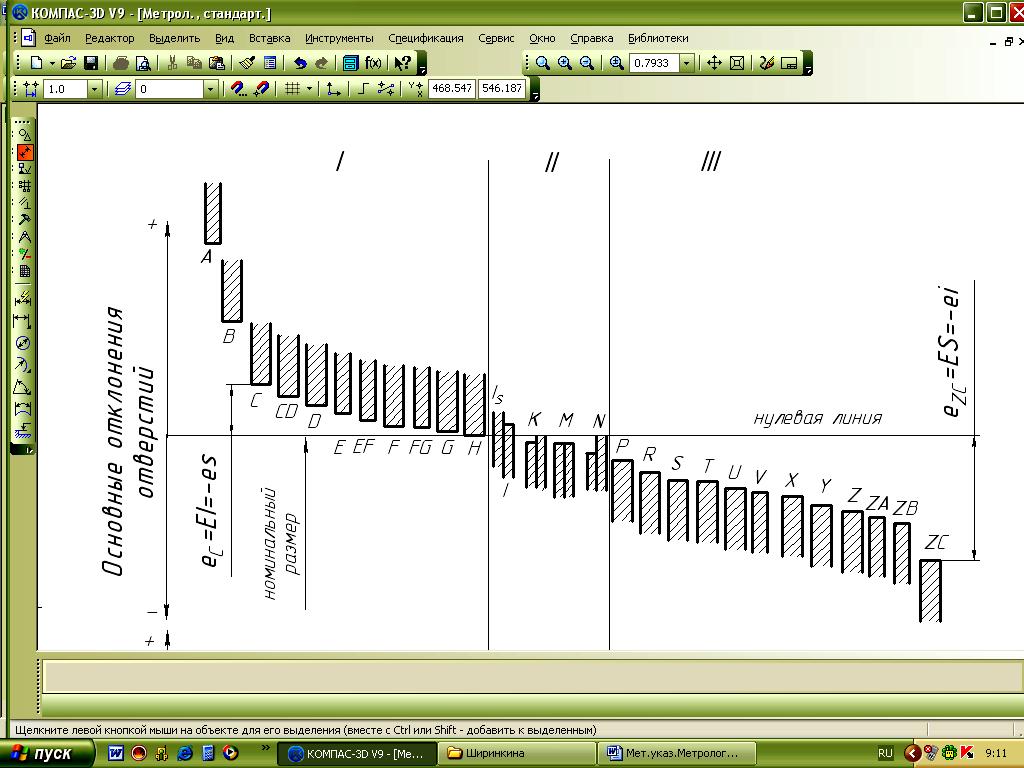

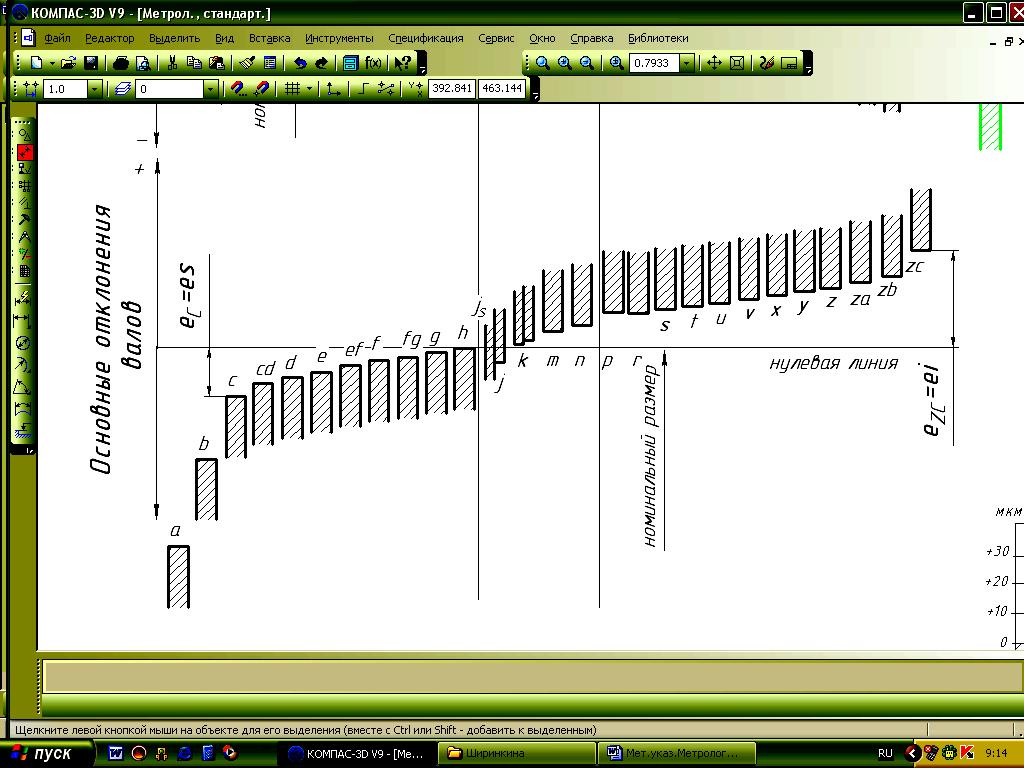

На рисунке 5.2.1 показана схема основных отклонений в разных квалитетах при одинаковом номинальном размере.

Основными отклонениями служат: для валов a...h верхние отклонения - es; для отверстий А...Н нижние отклонения +EJ; для валов j...zc нижние отклонения +ei; для отверстий J...ZC верхние отклонения - ES.

Характер написания буквы (прописная или строчная) в конструкторской и технологической документации дает полное представление об элементе детали (вал или отверстие), к которому относится поле допуска. Это исключает возможность ошибок при последующем определении числовых значений предельных отклонений по таблицам.

Поля допусков основных отверстий обозначаются буквой Н, а основных валов – h с добавлением номера квалитета, например Н7, Н8, Н9 и т. д. (в этом случае нижние отклонения всегда равны нулю) и h7, h8, h9 и т. д. (в этом случае верхние отклонения всегда равны нулю).

Ниже приведены выборки из ГОСТ 25347-89 «Поля допусков и рекомендуемые посадки», входящего в ЕСДП: предпочтительные поля допусков валов (таблица 5.2.1) и отверстий (таблица 5.2.2) для наиболее употребительных в общем машиностроении квалитетов (с 6-го по 11-й) и рекомендуемые предельные отклонения для неответственных несопрягаемых размеров (таблица 5.2.3). По этим таблицам для каждого номинального размера (точнее, для интервала, в пределах которого находится размер) можно в соответствии с обозначением поля допуска определить числовые значения предельных отклонений.

Рисунок 5.2.1 – Схема основных отклонений в ЕСПД

Нанесение предельных отклонений размеров на чертежах осуществляется в соответствии с ГОСТ 2.307-68*, входящим в Единую систему конструкторской документации (ЕСКД). Предусмотрено три способа указания отклонений:

числовыми значениями

предельных отклонений, например 18+0,018,

12![]()

условными

обозначениями полей допусков, например

18Н7, 12е8; условными обозначениями полей

допусков с указанием справа в скобках

числовых значений предельных отклонений,

например 18Н7(+0,018),

12е8![]()

Рассмотрим примеры определения числовых значений предельных отклонений по таблице 5.2.1 и 5.2.2.

Таблица 5.2.1 – Предпочтительные поля допусков валов по ЕСДП (выборка из ГОСТ 25347-89)

Интервалы номинальных размеров, мм |

Квалитет 6 |

Квалитет 7 |

Квалитет 8 |

Квалитет 9 |

Квалитет 11 |

|||||||||||

Поля допуков |

||||||||||||||||

g6 |

h6 |

jS6 |

k6 |

n6 |

p6 |

r6 |

s6 |

f7 |

h7 |

e8 |

h8 |

d9 |

h9 |

d11 |

h11 |

|

От 1 до 3 |

-2 -8 |

0 -6 |

+3 -3 |

+6 0 |

+10 +4 |

+12 +6 |

+16 +10 |

+20 +14 |

-6 -16 |

0 -10 |

-14 -28 |

0 -14 |

-20 -45 |

0 -25 |

-20 -80 |

0 -60 |

Св. 3 до 6 |

-4 -12 |

0 -8 |

+4 -4 |

+9 +1 |

+16 +8 |

+20 +12 |

+23 +15 |

+27 +19 |

-10 -22 |

0 -12 |

-20 -38 |

0 -18 |

-30 -60 |

0 -30 |

-30 -105 |

0 -75 |

Св. 6 до 10 |

-5 -14 |

0 -9 |

+4,5 -4,5 |

+10 +1 |

+19 +10 |

+24 +15 |

+28 +19 |

+32 +23 |

-13 -28 |

0 -15 |

-25 -47 |

0 -22 |

-40 -76 |

0 -36 |

-40 -130 |

-0 -90 |

Св. 10 до 14 Св. 14 до 18 |

-6 -17 |

0 -11 |

+5,5 -5,5 |

+12 +1 |

+23 +12 |

+29 +18 |

+34 +23 |

+39 +28 |

-16 -34 |

0 -18 |

-32 -59 |

0 -27 |

-50 -93 |

0 -43 |

-50 -160 |

0 -110 |

Св. 18 до 24 Св. 24 до 30 |

-7 -20 |

0 -13 |

+6,5 -6,5 |

+15 +2 |

+28 +15 |

+35 +22 |

+41 +28 |

+48 +35 |

-20 -41 |

0 -21 |

-40 -73 |

0 -33 |

-65 -117 |

0 -52 |

-65 -195 |

0 -130 |

Св. 30 до 40 Св. 40 до 50 |

-9 -25 |

0 -16 |

+8 -8 |

+18 +2 |

+33 +17 |

+42 +26 |

+50 +34 |

+59 +43 |

-25 -50 |

0 -25 |

-50 -89 |

0 -39 |

-80 -142 |

0 -62 |

-80 -240 |

0 -160 |

Св. 50 до 65 |

-10 |

0 |

+9,5 |

+21 |

+39 |

+51 |

+60 +41 |

+72 +53 |

-30 |

0 |

-60 |

0 |

-100 |

0 |

-100 |

0 |

Св. 65 до 80 |

-29 |

-19 |

-9,5 |

+2 |

+30 |

+32 |

+62 +43 |

+78 +59 |

-60 |

-30 |

-106 |

-46 |

-174 |

-74 |

-290 |

-190 |

Св. 80 до 100 |

-12 |

0 |

+11 |

+25 |

+45 |

+59 |

+73 +51 |

+93 +71 |

-36 |

0 |

-72 |

0 |

-120 |

0 |

-120 |

0 |

Св. 100 до 120 |

-34 |

-22 |

-11 |

+3 |

+23 |

+37 |

+76 +54 |

+101 +79 |

-71 |

-35 |

-126 |

-54 |

-207 |

-87 |

-340 |

-220 |

Св. 120 до 140 |

|

|

|

|

|

|

+88 +63 |

+117 +92 |

|

|

|

|

|

|

|

|

Св. 140 до 160 |

-14 -39 |

0 -25 |

+12,5 -12,5 |

+28 +3 |

+52 +27 |

+68 +43 |

+90 +65 |

+125 +100 |

-43 -83 |

0 -40 |

-85 -148 |

0 -63 |

-145 -245 |

0 -100 |

-145 -395 |

0 -250 |

Св. 160 до 180 |

|

|

|

|

|

|

+93 +68 |

+133 +108 |

|

|

|

|

|

|

|

|

Св. 180 до 200 |

|

|

|

|

|

|

+106 +77 |

+151 +122 |

|

|

|

|

|

|

|

|

Св. 200 до 225 |

-15 -44 |

0 -29 |

+14,5 -14,5 |

+33 +4 |

+60 +31 |

+79 +50 |

+109 80 |

+159 +130 |

-50 -96 |

0 -46 |

-100 -172 |

0 -72 |

-170 -285 |

0 -115 |

-170 -460 |

0 -290 |

Св. 225 до 250 |

|

|

|

|

|

|

+113 +84 |

+169 +140 |

|

|

|

|

|

|

|

|

Св. 250 до 280 |

-17 |

0 |

+16 |

+36 |

+66 |

+88 |

+126 +94 |

+190 +158 |

-56 |

0 |

-110 |

0 |

-190 |

0 |

-190 |

0 |

Св. 280 до 315 |

-49 |

-32 |

-16 |

+4 |

+34 |

+56 |

+130 +98 |

+202 +170 |

-108 |

-52 |

-191 |

-81 |

-320 |

-130 |

-510 |

-320 |

Св. 315 до 355

Св. 355 до 400 |

-18

-54 |

0

-36 |

+18

-18 |

+40

+4 |

+73

+37 |

+98

+62 |

+144 +108 +150 +144 |

+226 +190 +244 +208 |

-62

-119 |

0

-57 |

-125

-214 |

0

-89 |

-210

-350 |

0

-140 |

-210

-570 |

0

-360

|

Св. 400 до 450

Св. 450 до 500 |

-20 |

0 |

+20 |

+45 |

+80 |

+108 |

+166 +126 |

+272 +232 |

-68 |

0 |

-135 |

0 |

-230 |

0 |

-230 |

0 |

-60 |

-40 |

-20 |

+5 |

+40 |

+68 |

+172 +132 |

+292 +252 |

-131 |

-63 |

-232 |

-97 |

-385 |

-155 |

-630 |

-400 |

|

Таблица 5.2.2 – Предпочтительные поля допусков отверстий по ЕСДП (выборка из ГОСТ 25347-89)

Интервалы номинальных размеров, мм |

Квалитет 6 |

Квалитет 8 |

Квалитет 9 |

Квалитет 11 |

||||||||

Поля допусков |

||||||||||||

Н7 |

JS7 |

К7 |

N7 |

P7 |

F8 |

H8 |

E9 |

H9 |

H11 |

|||

Предельные отклонения, мкм |

||||||||||||

От 1 до 3 |

+10 0 |

+5 -5 |

0 -10 |

-4 -14 |

-6 -16 |

+20 +6 |

+14 0 |

+34 +19 |

+25 0 |

+60 0 |

||

Св. 3 до 6 |

+12 0 |

+6 -6 |

+3 -9 |

-4 -16 |

-8 -20 |

+28 +10 |

+18 0 |

+50 +20 |

+30 0 |

+75 0 |

||

Св. 6 до 10 |

+15 0 |

+7 -7 |

+5 -10 |

-4 -19 |

-9 -24 |

+35 +13 |

+22 0 |

+61 +25 |

+36 0 |

+90 0 |

||

Св. 10 до 18 |

+18 0 |

+9 -9 |

+6 -12 |

-5 -23 |

-11 -29 |

+43 +16 |

+27 0 |

+75 +32 |

+43 0 |

+110 0 |

||

Св. 18 до 30 |

+21 0 |

+10 -10 |

+6 -15 |

-7 -28 |

-14 -35 |

+53 +20 |

+33 0 |

+92 +40 |

+52 0 |

+130 0 |

||

Св. 30 до 50 |

+25 0 |

+12 -12 |

+7 -18 |

-8 -33 |

-17 -42 |

+64 +25 |

+39 0 |

+112 +50 |

+62 0 |

+60 0 |

||

Св. 50 до 80 |

+30 0 |

+15 -15 |

+9 -21 |

-9 -39 |

-21 -51 |

+76 +30 |

+46 0 |

+134 +60 |

+74 0 |

+190 0 |

||

Св. 80 до 120 |

+35 0 |

+ 17 -17 |

+ 10 -25 |

-10 -45 |

-24 -59 |

+90 +36 |

+54 0 |

+159 +72 |

+87 0 |

+220 0 |

||

Св. 120 до 180 |

+40 0 |

+20 -20 |

+ 12 -28 |

-12 -52 |

-28 -68 |

+106 +43 |

+63 0 |

+185 +85 |

+100 0 |

+250 0 |

||

Св. 180 до 250 |

+46 0 |

+23 -23 |

+ 13 -33 |

-14 -60 |

-33 -79 |

+122 +50 |

+72 0 |

+215 +100 |

+115 0 |

+290 0 |

||

Св. 250 до 315 |

+52 0 |

+26 -26 |

+16 -36 |

-14 -66 |

-36 -88 |

+ 137 +56 |

+81 0 |

+240 +110 |

+ 130 0 |

+320 0 |

||

Св. 315 до 400 |

+57 0 |

+28 28 |

+17 -40 |

-16 -73 |

-41 -98 |

+ 151 +62 |

+89 0 |

+265 +125 |

+ 140 0 |

+360 0 |

||

Св. 400 до 500 |

+63 0 |

+31 -31 |

+18 -45 |

-17 -80 |

-45 -108 |

+65 +68 |

+97 0 |

+290 +135 |

+ 155 0 |

+400 0 |

||

Таблица 5.2.3 - Рекомендуемые предельные отклонения для неответственных несопрягаемых размеров (выборка из ГОСТ 25347-89)

Интервалы номинальных размеров, мм |

Валы |

Отверстия |

||||||||||

Поля допусков |

||||||||||||

h12 |

js12 |

h14 |

js14 |

h16 |

js16 |

H12 |

Js12 |

H14 |

Js14 |

H16 |

Js16 |

|

Предельные отклонения, мм |

||||||||||||

От 1 до 3 |

0 -100 |

+50 -50 |

0 -250 |

+125 -125 |

0 -600 |

+300 -300 |

+ 100 0 |

+50 -50 |

+250 0 |

+125 -125 |

+600 0 |

+300 -300 |

Св. 3 до 6 |

0 -120 |

+60 -60 |

0 -300 |

+150 -150 |

0 -750 |

+375 -375 |

+120 0 |

+60 -60 |

+300 0 |

+ 150 -150 |

+750 0 |

+375 -375 |

Св. 6 до 10 |

0 -150 |

+75 -75 |

0 -360 |

+180 -180 |

0 -990 |

+450 -450 |

+ 150 0 |

+75 -75 |

+360 0 |

+180 -180 |

+900 0 |

+450 -450 |

Св. 10 до 18 |

0 -180 |

+90 -90 |

0 -430 |

+215 -215 |

0 -1100 |

+550 -550 |

+ 180 0 |

+90 -90 |

+430 0 |

+215 -215 |

+1100 0 |

+550 -550 |

Св. 18 до 30 |

0 -210 |

+105 -105 |

0 -520 |

+260 -260 |

0 -1300 |

+650 -650 |

+210 0 |

+ 105 -105 |

+520 0 |

+260 -260 |

+1300 0 |

+650 -650 |

Св. 30 до 50 |

0 -250 |

+ 125 -125 |

0 -620 |

+310 -310 |

0 -1600 |

+800 -600 |

+250 0 |

+125 -125 |

+620 0 |

+310 -310 |

+1600 0 |

+800 -800 |

Св. 50 до 80 |

0 300 |

+150 -150 |

0 -740 |

+370 -370 |

0 -1900 |

+950 -950 |

+300 0 |

+150 -150 |

+740 0 |

+370 -370 |

+ 1900 0 |

+950 -950 |

Св. 80 до 120 |

0 -350 |

+175 -175 |

0 -870 |

+435 -435 |

0 -2200 |

+1100 -1100 |

+350 0 |

+175 -175 |

+870 0 |

+435 -435 |

+2200 0 |

+1100 -1100 |

Св. 120 до 180 |

0 -400 |

+200 -200 |

0 -1000 |

+500 -500 |

0 -2500 |

+1250 -1250 |

+400 0 |

+200 -200 |

+ 1000 0 |

+500 -500 |

+2500 0 |

+ 1250 –1250 |

Св. 180 до 250 |

0 -460 |

+230 -230 |

0 -1150 |

+575 -575 |

0 -2900 |

+1450 -1450 |

+460 0 |

+230 -230 |

+1150 0 |

+575 -575 |

+2900 0 |

+ 1450 -1450 |

Св. 250 до 315 |

0 -520 |

+260 -260 |

0 -1300 |

+650 -650 |

0 -3200 |

+ 1600 -1600 |

+520 0 |

+260 -260 |

+ 1300 0 |

+650 -650 |

+3200 0 |

+ 1600 -1600 |

Св. 315 до 400 |

0 -570 |

+285 -285 |

0 -1400 |

+700 -700 |

0 -3600 |

+1800 - 1800 |

+570 0 |

+285 -285 |

+1400 0 |

+700 -700 |

+3600 0 |

+ 1800 - 1800 |

Св. 400 до 500 |

0 -630 |

+315 -315 |

0 -1550 |

+775 -775 |

0 -4000 |

+2000 -2000 |

+630 0 |

+315 -315 |

+ 1550 0 |

+775 -775 |

+4000 0 |

+2000 -2000 |

Пример.

Определить предельные отклонения, если

на чертеже указан размер 8k6.

По таблице 5.2.1 на пересечении строки

«Св. 6 до 10» с колонкой k6

находим предельные отклонения, мкм: +10

и +1. Следовательно, размер 8k6

соответствует размеру 8![]() .

.

Пример.

Определить предельные отклонения, если

на чертеже указан размер 30Н7. По таблице

5.2.2 на пересечении строки «Св. 18 до 30» с

колонкой Н7 находим предельные отклонения,

мкм: +21 и 0. Следовательно, размеру 30Н7

соответствует размеру 30![]() .

.

Обозначение посадки на сборочном чертеже в соответствии с ГОСТ 2.307-68 состоит из указаний по лей допусков сопрягаемых деталей, при этом указание оформляется в виде простой дроби. Вначале записывается номинальный размер соединения (он одинаков для сопрягаемых отверстия и вала), затем над чертой («в числителе») указывается поле допуска отверстия, а под чертой («в знаменателе») - поле до пуска вала. Вместо условных обозначений полей до пусков можно указывать в «числителе» и «знамена теле» предельные отклонения сопрягаемых деталей.

Такая форма обозначения едина для посадок в системе отверстия и в системе вала.

Пример.

Обозначение

посадки в системе отверстия: 75![]() (Н7

– поле допуска основного отверстия)

или 75 .

(Н7

– поле допуска основного отверстия)

или 75 .

П![]()

![]() ример.

Обозначение

посадки в системе отверстия: 50

ример.

Обозначение

посадки в системе отверстия: 50![]() (h8

– поле допуска основного вала) или 50

.

(h8

– поле допуска основного вала) или 50

.

Примеры выбора посадок. Посадки с натягом по значению гарантированного натяга подразделяют на три подгруппы:

посадки с минимальным гарантированным натягом:

![]() применяют при

малых нагрузках и для уменьшения

деформаций собранных деталей; неподвижность

соединения обеспечивают дополнительным

креплением; эти по садки допускают

редкие разборки;

применяют при

малых нагрузках и для уменьшения

деформаций собранных деталей; неподвижность

соединения обеспечивают дополнительным

креплением; эти по садки допускают

редкие разборки;

посадки с умеренными гарантированными натягами:

![]() допускают передачу

нагрузок средней величины без

дополнительного крепления, а также с

дополнительным креплением; могут

применяться для передачи больших

нагрузок, если прочность деталей не

позволяет применить посадки с большими

натягами; сборка может производиться

под прессом или способом термических

деформаций;

допускают передачу

нагрузок средней величины без

дополнительного крепления, а также с

дополнительным креплением; могут

применяться для передачи больших

нагрузок, если прочность деталей не

позволяет применить посадки с большими

натягами; сборка может производиться

под прессом или способом термических

деформаций;

посадки с большими гарантированными натягами

![]() передают

тяжелые и динамические нагрузки без

дополнительного крепления; необходима

проверка соединяемых деталей на

прочность; сборка осуществляется в

основном способом термических деформаций.

передают

тяжелые и динамические нагрузки без

дополнительного крепления; необходима

проверка соединяемых деталей на

прочность; сборка осуществляется в

основном способом термических деформаций.

Переходные посадки образуются полями допусков, которые установлены в квалитетах 4...8; характеризуются возможностью получения сравнительно небольших зазоров или натягов; применяются в неподвижных разъемных соединениях при необходимости точного центрирования, при этом необходимо дополнительное крепление собранных деталей. Такие посадки подразделяются на три подгруппы:

посадки с более вероятными натягами

![]() применяют

при больших ударных нагрузках, при

повышенной точности центрирования и

редких разборках, а также при затрудненной

сборке вместо посадок с минимальным

гарантированным натягом;

применяют

при больших ударных нагрузках, при

повышенной точности центрирования и

редких разборках, а также при затрудненной

сборке вместо посадок с минимальным

гарантированным натягом;

посадки с равновероятными натягами и зазорами

![]() имеют

наибольшее применение из переходных

посадок, так как для сборки и разборки

не требуют больших усилий и обеспечивают

высокую точность центрирования;

имеют

наибольшее применение из переходных

посадок, так как для сборки и разборки

не требуют больших усилий и обеспечивают

высокую точность центрирования;

посадки с более вероятными зазорами

![]() применяют при

небольших статических нагрузках, частых

разборках и затрудненной сборке, а также

для регулирования взаимного положения

деталей.

применяют при

небольших статических нагрузках, частых

разборках и затрудненной сборке, а также

для регулирования взаимного положения

деталей.

Посадки с зазором

образуются полями до пусков, которые

установлены в квалитетах 4...12, и применяются

в неподвижных и подвижных соединениях,

для облегчения сборки при невысокой

точности  центрирования,

для регулирования взаимного положения

деталей, для обеспечения смазки трущихся

поверхностей (подшипники скольжения)

и компенсации тепловых деформаций, для

сборки деталей с антикоррозийными

покрытиями. Посадки с наименьшим зазором,

равным нулю

центрирования,

для регулирования взаимного положения

деталей, для обеспечения смазки трущихся

поверхностей (подшипники скольжения)

и компенсации тепловых деформаций, для

сборки деталей с антикоррозийными

покрытиями. Посадки с наименьшим зазором,

равным нулю

![]() ,

обеспечивают высокую точность

центрирования и поступательного

перемещения деталей в регулируемых

соединениях, могут заменять переходные

посадки.

,

обеспечивают высокую точность

центрирования и поступательного

перемещения деталей в регулируемых

соединениях, могут заменять переходные

посадки.

Гладкие калибры и их допуски.

Калибр - это бесшкальный мерительный инструмент, предназначенный для проверки размеров, формы и расположения поверхностей изделий. Наибольшее распространение получили предельные калибры. Для контроля одного размера надо иметь два калибра - проходной и непроходной, исходные размеры которых равны предельным размерам детали. С помощью калибров мы можем определить годность детали, а не действительный размер.

Для контроля отверстия применяются калибры-пробки, для контроля вала - калибры-скобы.

Для увеличения износостойкости рабочих поверхностей калибров, калибры или изготавливаются из углеродистой инструментальной стали, или цементируются, а затем закаливаются.

Размеры, по которым изготавливаются измерительные поверхности калибров, называются исполнительными.

Исполнительные размеры калибров (пробки и скобы) определяются по ГОСТ 24853-81, в котором введены следующие обозначения (таблица 5.2.4)

Н и H1 - допуск на изготовление калибров (здесь и далее обозначения с индексом " 1" относятся для калибров-скоб);

Z и Z1 - смещение середины поля допуска проходной стороны калибра (запас на износ);

Y и Y1 - допуск на износ проходной стороны калибра.

Таблица 5.2.4 - Формулы расчёта исполнительных размеров гладких калибров

Калибр |

Обозначение |

Рабочий калибр |

|||

для отверстия |

для вала |

||||

Размер |

Допуск |

Размер |

Допуск |

||

Проходная сторона: новая |

ПР |

Dmin+Z |

|

dmax-Z1 |

|

изношенная

Непроходная сторона |

ПРизн

НЕ |

Dmin-Y

Dmax |

-

|

dmax+Y1

dmin |

-

|

Таблица 5.2.5 – Допуски и отклонения гладких калибров до 180 мм (ГОСТ 24853-81)

Квалитеты допусков изделий |

Обозначение |

Интервалы размеров в мм |

||||||||

До 3 |

Свыше 3 до 6 |

Свыше 6 до 10 |

Свыше 10 до 18 |

Свыше 18 до 30 |

Свыше 30 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 180 |

||

Допуски и отклонения калибров в мкм |

||||||||||

6 |

Z Y Z1 Y1 H H1 |

1 1 1,5 1,5 1,2 2 |

1,5 1 2 1,5 1,5 2,5 |

1,5 1 2 1,5 1,5 2,5 |

2 1,5 2,5 2 2 3 |

2 1,5 3 3 2,5 4 |

2,5 2 3,5 3 2,5 4 |

2,5 2 4 3 3 3 |

3 3 5 4 4 6 |

4 3 6 4 5 8 |

7 |

Z; Z1 Y; Y1 H; H1 |

1,5 1,5 2 |

2 1,5 2,5 |

2 1,5 2,5 |

2,5 2 3 |

3 3 4 |

3,5 3 4 |

4 3 5 |

5 4 6 |

6 4 8 |

8 |

Z; Z1 Y; Y1 H H1 |

2 3 2 3 |

3 3 2,5 4 |

3 3 2,5 4 |

4 4 3 3 |

5 4 4 6 |

6 5 4 7 |

7 5 5 8 |

8 6 6 10 |

9 6 8 12 |

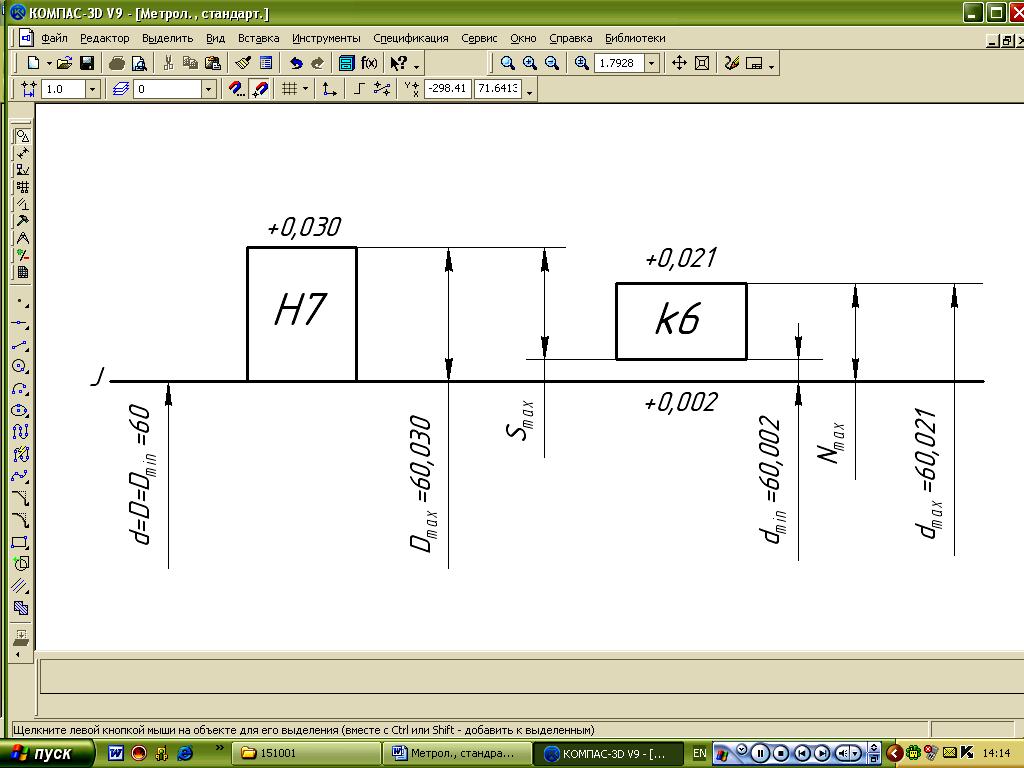

Например. Определить исполнительные размеры калибров для контроля отверстия и вала соединения 60 Н7/к6.

По таблицам допусков на калибры находим H=H1=5мкм=0,005 мм; Z=Z1=4мкм =0,004 мм; Y=Y1=3мкм=0,003 мм.

Исполнительные размеры:

для отверстия

![]()

ПРИЗН=Dmin-Y=(60-0,003)=59,997мм

![]()

для вала

![]()

ПРизн=dmax+Y1=60,021+0,003=60,024мм

![]()

Выбираем масштаб 1000:1 и строим схему полей допусков калибров (рисунок 5.2.1)

Рисунок 5.2.1 – Схема полей допусков калибров

Маркировка калибров наносится на нерабочей поверхности калибра и содержит номинальный диаметр и поле допуска контролируемой детали. Так, на калибре-скобе для контроля вала из предыдущего примера должно быть нанесено 60к6.

Следует изучить различные конструкции калибров, область их применения, методы контроля калибрами.

Практическое занятие.