- •1.2 Литология стратиграфия пород

- •1.3 Осложнения в процессе бурения

- •1.4 Геофизические исследования

- •2.2 Выбор, расчет и построение графика совмещенных давлений конструкции скважины

- •2.5 Расчет эксплуатационной колоны на прочность

- •2.6 Расчет цементирования эксплуатационной колонны

- •2.9 Выбор класса буровой установки

- •3.2 Лопастные долота

- •5.2.3 Мероприятия по охране земель

- •6.2 Расчет нормативных затрат времени на бурение скважины

- •6.4 Расчет продолжительности строительства скважины Таблица 17 – Продолжение строительства скважины

- •6.5Расчет скоростей бурения

- •6.7 Расчет экономии от улучшения режима бурения

- •6.8 Технико-экономические показатели проекта

- •Учебная

3.2 Лопастные долота

Лопастное

долото буровое состоит из кованого

корпуса, к которому привариваются три

лопасти и более. У двухлопастного долота

корпус и лопасти отштамповываются как

одно целое. Передние грани лопастей

армируются твердосплавными пластинами

прямоугольной формы и зерновым сплавом

релит, а боковые — твёрдосплавными

цилиндрическими зубками. Лопастные

Долото буровое применяются для

разбуривания мягких и средней твёрдости

пород.

Лопастное

долото буровое состоит из кованого

корпуса, к которому привариваются три

лопасти и более. У двухлопастного долота

корпус и лопасти отштамповываются как

одно целое. Передние грани лопастей

армируются твердосплавными пластинами

прямоугольной формы и зерновым сплавом

релит, а боковые — твёрдосплавными

цилиндрическими зубками. Лопастные

Долото буровое применяются для

разбуривания мягких и средней твёрдости

пород.

По отраслевому стандарту ОСТ 26-02-1282-75 выпускаются следующие лопастные долота: двухлопастные 2Л диаметрами от 76,0 до 165,1 мм с обычной (проточной) промывкой;

трехлопастные 3Л диаметрами от 120,6 до 469,9 мм с обычной и гидромониторной промывкой;

трехлопастные истирающе-режущего действия 3ИР диаметрами от 190,5 до 269,9 мм с обычной и гидромониторной промывкой;

шестилопастные истирающе – режущего действия 6ИР диаметрами от 76,0 до 269,9мм с обычной и гидромониторной промывкой; пикообразные П диаметрами от 98,4 до 444,5 мм с обычной промывкой. Лопастные долота не применяются при бурении гидравлическими забойными двигателями и электробурами, так как при бурении требуется большой крутящий момент.

Выпускаются следующие типы лопастных долот (кроме долота вида П):

М — для мягких пород;

МС — для мягких пород с пропласткамн средней твердости;

МСЗ — для мягких абра¬зивных пород с пропласткамн средней твердости;

С — для пород средней твердости.

Лопастные долота вида П выпускаются двух типов:

Ц — для разбурнвания цементных пробок и металлических деталей низа обсадных колонн;

Р

— для расширения ствола скважины.

Р

— для расширения ствола скважины.

3.3 Долота PDC

3.3

PDC долота (Polycrystalline Diamond Bits) -

это долота изготовленные по самой

последней технологии для бурения на

воду, нефть или геотермальных скважин.

PDC долота изготавливаются из

высококачественной стали и армируются

алмазными поликристалическими резцами.

Размер и количество резцов, зависят от

количества лопостей и диаметра долота.

Эти долота обладают высокой

износоустойчивостью и дают высокие

скорости проходки (в

2-3 раза выше обычных шарошечных долот).

3.3

PDC долота (Polycrystalline Diamond Bits) -

это долота изготовленные по самой

последней технологии для бурения на

воду, нефть или геотермальных скважин.

PDC долота изготавливаются из

высококачественной стали и армируются

алмазными поликристалическими резцами.

Размер и количество резцов, зависят от

количества лопостей и диаметра долота.

Эти долота обладают высокой

износоустойчивостью и дают высокие

скорости проходки (в

2-3 раза выше обычных шарошечных долот).

Изобретение относится к области буровой техники и используется при производстве буровых долот, оснащенных пластинами из поликристаллических алмазов (PDC).

Буровые долота, оснащенные пластинами PDC, все шире применяются для бурения мягких, а также мягких, перемежающихся со средними, и средних малоабразивных горных пород. Показатели работы таких долот прямо зависят от двух факторов: способности эффективного породоразрушения и способности системы промывки эффективно очищать забой от выбуренной породы без сальникообразования на рабочей поверхности долота. С целью реализации второго фактора эффективной работы долот, оснащенных пластинами PDC, промывочные каналы для различного направления струй промывочной жидкости из внутренней полости долота выводятся в различные зоны на его наружной поверхности.

Известно алмазное долото и способ его изготовления, принятый за аналог. В этом долоте защита от абразивного износа осуществляется использованием схемы установки породоразрушающих элементов со взаимным перекрытием радиуса забоя на последовательных лопастях. Кроме повышения стойкости вооружения долота, такая схема породоразрушения способствует увеличению механической скорости бурения. Предотвращение сальникообразования на режущих кромках породоразрушающих элементов и в пространствах между лопастями осуществляется с помощью специальной схемы расположения и установки промывочных узлов, обеспечивающих индиви-

дуальное направление струй промывочной жидкости в каждом межлопастном пространстве, омывая непосредственно все элементы, от центра долота до его периферии.

Недостатком этого способа защиты долота является то, что с помощью интенсивных промывочных струй надежно защищается от сальникообразования только нижняя, торцевая часть лопастей и межлопастного пространства, обращенная к забою. Остальная часть лопастей межлопастного пространства и ниппельной части корпуса омывается потоками промывочной жидкости гораздо хуже, что способствует налипанию на них липких фракций буримых пород, снижению интенсивности подъема на дневную поверхность обратного потока промывочной жидкости и, как следствие, снижению механической скорости бурения и проходки на долото.

Кроме

того, другим недостатком способа защиты

долота-аналога является то, что стенки

самих многочисленных каналов от

внутренней полости до выхода в межлопастное

пространство подвергаются сильному

абразивному износу от воздействия

потока промывочной жидкости.

Кроме

того, другим недостатком способа защиты

долота-аналога является то, что стенки

самих многочисленных каналов от

внутренней полости до выхода в межлопастное

пространство подвергаются сильному

абразивному износу от воздействия

потока промывочной жидкости.

Известно другое долото, оснащенное пластинами PDC, и способ армирования его корпуса, принятый за прототип. Данный способ армирования обеспечивает качественное защитное покрытие поверхностей лопастей вокруг вставок с пластинами PDC твердым сплавом, установку их вместо графитовых пробок в отверстия корпуса с последующим запаиванием их припоем. Затем всю рабочую поверхность лопастей армируют твердосплавным покрытием, а далее очищают, обезжиривают и наносят электрохимическим методом высокоизносостойкое композиционное (кластерное) покрытие на основе хрома с микрочастицами алмаза.

Положительным в прототипе является то, что наличие прочного кластерного покрытия резко снизило возможность сальникообразования в процессе бурения с одновременным повышением износостойкости режущей части вооружения и наружной поверхности долота.

Однако повышение стойкости этого долота до 200 часов и более только усилило присущий и данному долоту недостаток, упомянутый в описании аналога - усилился износ стенок внутренних промывочных каналов от внутренней полости долота до наружного межлопастного пространства и даже каналов по всей длине. Износ стенок промывочных каналов стал так велик, что появились случаи размыва узлов крепления и выпадения на забой твердосплавных насадок. Анализ износа стенок внутренних промывочных каналов при длительной работе показал, что особенно интенсивно стенки подвергаются абразивному износу, начиная с острых кромок на входе промывочных каналов, образующихся при механической обработке. Острые кромки являются концентраторами дальнейшего износа промывочных каналов по всей их длине. Эти недостатки способствуют снижению показателей работы долот, оснащенных пластинами PDC.

Техническим результатом настоящего изобретения является повышение надежности защиты корпусов, их промывочных каналов, лопастей и породоразрушающих элементов долота от абразивного износа при снижении возможности сальникообразования.

Указанный

технический результат достигается

применением способа изготовления

буровых долот, оснащенных пластинами

PDC, при котором проводят токарную и

фрезерную обработку составных частей

корпуса, сверление каналов для подвода

промывочной жидкости из внутренней

полости долота к лопастям и режущим

кромкам породоразрушающих вставок с

пластинами PDC, обработку гнезд под них,

установку в гнезда графитовых пробок,

наплавку твердым сплавом пространства

между пробками, удаление графитовых

пробок и установку вместо них вставок

с пластинами PDC, запаивание вставок,

затем острые кромки промывочных каналов

на их входе из внутренней полости долота

осаживают расплавлением твердосплавным

электродом до образования кольцевой

фаскообразной площадки круглой, овальной

или иной формы (когда часть канала

выходит на боковую поверхность

Указанный

технический результат достигается

применением способа изготовления

буровых долот, оснащенных пластинами

PDC, при котором проводят токарную и

фрезерную обработку составных частей

корпуса, сверление каналов для подвода

промывочной жидкости из внутренней

полости долота к лопастям и режущим

кромкам породоразрушающих вставок с

пластинами PDC, обработку гнезд под них,

установку в гнезда графитовых пробок,

наплавку твердым сплавом пространства

между пробками, удаление графитовых

пробок и установку вместо них вставок

с пластинами PDC, запаивание вставок,

затем острые кромки промывочных каналов

на их входе из внутренней полости долота

осаживают расплавлением твердосплавным

электродом до образования кольцевой

фаскообразной площадки круглой, овальной

или иной формы (когда часть канала

выходит на боковую поверхность

внутренней

полости долота) с плоской, вогнутой или

выпуклой поверхностью и одновременно

армируют полученные поверхности металлом

твердосплавного электрода, а затем всю

рабочую и внутреннюю поверхность долота,

включая внутреннюю полость и внутренние

каналы и осаженные кромки, очищают,

обезжиривают и наносят электрохимическим

методом высокоизносостойкое кластерное

покрытие на основе хрома с микрочастицами

алмаза толщиной до 0,5 мм, микротвердостью

до 1200 кг/мм2,

с коэффициентом трения менее 0,09.

внутренней

полости долота) с плоской, вогнутой или

выпуклой поверхностью и одновременно

армируют полученные поверхности металлом

твердосплавного электрода, а затем всю

рабочую и внутреннюю поверхность долота,

включая внутреннюю полость и внутренние

каналы и осаженные кромки, очищают,

обезжиривают и наносят электрохимическим

методом высокоизносостойкое кластерное

покрытие на основе хрома с микрочастицами

алмаза толщиной до 0,5 мм, микротвердостью

до 1200 кг/мм2,

с коэффициентом трения менее 0,09.

Заметным преимуществом PDC долота перед шарошечными заключается в его износостойкости. Даже при деформации такие долота можно ремонтировать и вновь запускать в работу. Механизм разрушения горнойпороды срезом в два раза эффективнее сжатия, и, соответственно, механическая скорость проходки (МСП) для долот PDC должна быть выше. Разработка новых форм и профелей лопастей ведёт к улучшению управляемости долотами при наклонно-направленном бурении. А разработки в области резцов PDC позволяют бурить все более твердые породы, интервалы с переслаиванием горных пород.

Основной причиной износа буровых долот при эксплуатации в является значительное повреждение долота при ударной нагрузке. Буровой организацией, должны приниматься меры для оптимизации КНБК и улучшения режима бурения, чтобы уменьшить степень повреждения долот под воздействием ударной нагрузки. Главную сложность представляют не литологические условия. Основная проблема заключается в недостаточных мощностях буровых станков, некачественном контроле параметров бурения и недостаточной информации об условиях бурения в тех регионах, где применяются долота.

Конструкция долота выбирается только после подробного изучения литологии, мощности станка, проекта по буровым работам и детального анализа отработки долота на соседних скважинах.

Порода разрушается более эффективно при срезающем действии. Долота PDC разрушают породу в основном за счет именно этого свойства. Поэтому очевидно, что бурение может осуществляться значительно быстрее при использовании долот PDC. Негативным эффектом является то, что чем больше породы удаляется за один оборот долота, тем больше требуется энергии. Избыточный крутящий момент на долоте и нестабильное направленное бурение – это основные причины порой неудовлетворительной работы долот PDС.

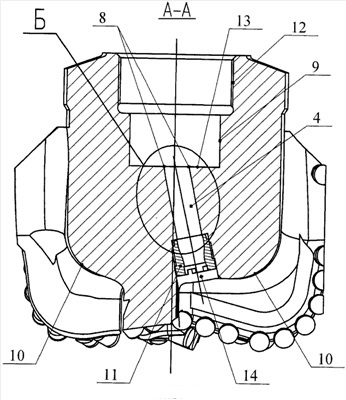

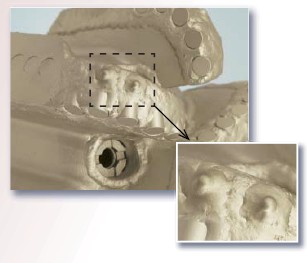

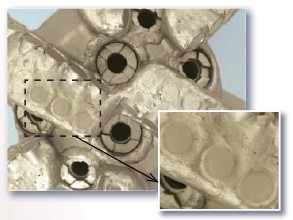

Рисунок

29 – Долото PDC

На

рисунке 29 показан продольный разрез

долота А-А по оси одного из промывочных

каналов 4, соединяющих внутреннюю полость

9 с наружной поверхностью долота в

межлопастном пространстве 10, узел

твердосплавной насадки 11. 12 обозначена

присоединительная резьба, 13 - основание

внутренней полости, 14 - выход промывочного

канала 4.

Рисунок

29 – Долото PDC

На

рисунке 29 показан продольный разрез

долота А-А по оси одного из промывочных

каналов 4, соединяющих внутреннюю полость

9 с наружной поверхностью долота в

межлопастном пространстве 10, узел

твердосплавной насадки 11. 12 обозначена

присоединительная резьба, 13 - основание

внутренней полости, 14 - выход промывочного

канала 4.

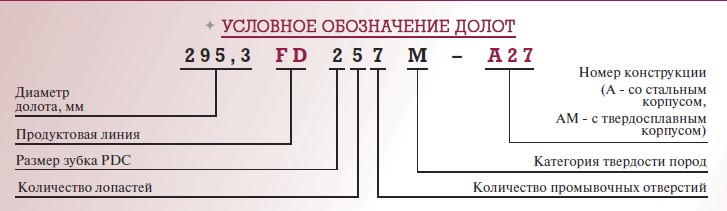

Рисунок

30 - Условное обозначение долот

Рисунок

30 - Условное обозначение долот

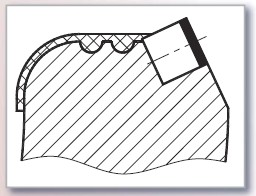

Конструктивные особенности долот PDC

Рисунок 31 - Спиральная лопасть долота

Отличительные особенности: повышенная конструктивная прочность и увеличенное количество зубков PDC.

Преимущества:

более плавный режим резания, повышение эффективности бурения и улучшение управляемости долотом в наклонно-направленных скважинах.

Рисунок 32 - Установка зубков PDC на калибрующей части долота

Отличительные

особенности:

Отличительные

особенности:

повышенная износостойкость долота при бурении.

Преимущества:

данная защита калибрующей части долота обеспечивает поддержание номинального диаметра скважины в течение длительного времени, что в свою очередь обеспечивает более стабильную работу долота.

Рисунок 33 - Антивибрационная защита долота

Отличительные особенности:

при возникновении вибраций, противоударные вставки восстанавливают плавный режим работы долота.

Преимущества:

повышение стабильности работы, увеличение долговечности зубков PDC и

производительности долота в целом

Рисунок

34 - Резцы обратной проработки

Рисунок

34 - Резцы обратной проработки

Отличительные особенности:

резцы вступают в контакт с породой при подъеме долота.

Преимущества:

предотвращение «затяжек» обеспечивает более быстрый и безопасный подъем долота.

Рисунок 35 - Опорные вставки внутреннего конуса профиля долота

Отличительные особенности:

опорные вставки ограничивают «врезание» долота на забое.

Преимущества:

ограничение «врезания» на забое уменьшает моментоемкость долота, улучшает управляемость при бурении наклонно - направленных скважин.

Рисунок 36 - Зубки предварительной деформации породы

Отличительные особенности:

второй ряд зубков PDC, установленный специальным образом, ограничивает «врезание» долота и одновременно деформирует («разрушает целостность породы») породу на забое, облегчая работу основных резцов последующих лопастей.

Преимущества:

улучшение управляемости долота при бурении наклонно-направленных скважин, повышение стойкости от абразивного износа и повышение работоспособности долота в целом.

Рисунок 37 - Усиленная наплавка на лопастях долота

Отличительные особенности:

выполненные пазы на режущей части лопасти долота дают возможность увеличить толщину наплавки на лопасти.

Преимущества:

увеличенная толщина наплавки способствует повышенной износостойкости долота при бурении абразивных пород.

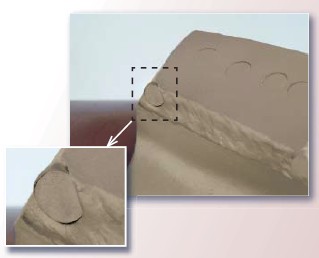

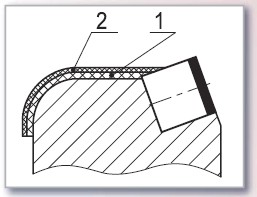

Рисунок 38 - Улучшенное покрытие корпуса долота методом газопламенного напыления с одновременным проплавлением

Отличительные

особенности:

Отличительные

особенности:

Защитное покрытие (1), включающее плотную массу ультратвердых вольфрамовых карбидов. Порошковое покрытие (2) имеет гетерогенную смесь металлических порошков из пылеобразных матричных компонентов и карбидов вольфрама.

Преимущества :

Состав наплавки (1) поглощает ударные нагрузки и улучшает сопротивление коррозии. Порошковое покрытие (2) имеет очень высокое сопротивление трению, ударам и эрозии даже при высоких температурах. Имеет высокую стойкость к абразивному износу.

4 Мероприятия по технике безопасности

4.1 Техника

безопасности при бурении скажин

4.1 Техника

безопасности при бурении скажин

Работы по строительству скважины могут быть начаты при выполнении следующих условий:

- наличие проектно-сметной документации, разработанной и утвержденной в установленном порядке;

- наличие транспортных магистралей, дорог, обеспечивающих круглогодичное сообщение с базами материально-технического обеспечения и местами дислокации производственных служб организации;

- наличие согласования трасс транспортировки бурового оборудования, в местах пересечения трасс с ЛЭП, железными дорогами, магистральными трубопроводами;

- наличие акта выноса местоположения скважины на местность;

- заключении договоров на производство работ с подрядчиками, службами противофонтанной безопасности.

Пуск в работу буровой установки может быть произведен после полного завершения и проверки качества строительно-монтажных работ, обкатки оборудования при наличии укомплектованной буровой бригады по решению рабочей комиссии с участием представителя территориального органа Госгортехнадзор России.

При выполнении специальных работ силами буровой бригады, рабочие бригады должны пройти дополнительное обучение и получить допуски к самостоятельной работе по основной и совмещаемой профессиям.

На всех этапах строительства скважины должно быть обеспечено наличие и функционирование необходимых приборов и систем контроля за производственным процессом в соответствии с требованиями рабочего проекта и соответствующих нормативных документов .

Контроль и надзор за ходом строительства скважины, качеством выполнения работ, уровнем технологических процессов и операций, качеством используемых материалов и технических средств, соблюдением безопасных условий труда должен осуществляться организацией, пользователем недр, другими уполномоченными субъектами в соответствии с требованиями законодательных и нормативных актов, положений и инструкции, разработанных и утвержденных в установленном порядке

Строительство скважин в специфических условиях должно проводиться с применением дополнительных мер безопасности, установленных соответствующими разделами настоящих Правил.

5 Мероприятия по охране недр и окружающей среды

5.1 Возможные источники загрязнения окружающей среды

Основные правила экологической безопасности ведения буровых

работ на всех этапах строительства скважины регламентируются РД 39-133-94 .

Потенциальными источниками загрязнения окружающей среды при строительстве скважин являются:

1) буровые и тампонажные растворы;

2) буровые сточные воды и шлам;

3) пластовые минерализованные воды;

4) продукты испытания скважины;

5) продукты сгорания топлива при работе котельных;

6) горюче-смазочные материалы;

7) хозяйственно-бытовые сточные воды и твердые отходы;

8) загрязненные льяльные сточные воды.

5.2 Природоохранные мероприятия при строительстве

скважин

5.2.1 Профилактические меры по предупреждению

нарушений природной среды

Отведенный земельный участок под строительство буровой необходимо отсыпать песком, предварительно очистив его от леса и кустарника. Отсыпанная площадка должна иметь обваловку высотой не менее 1 м, для исключения попадания загрязненных сточных вод в водоемы, а также уклон 3 о в сторону амбара.

Во время буровых работ образующиеся сточные воды подлежат очистке и повторному их использованию.

Очистка сточных вод для оборотного водоснабжения должна

удовлетворять

требованиям ОСТ 51-01-03-84.

удовлетворять

требованиям ОСТ 51-01-03-84.

5.2.2 Охрана атмосферного воздуха

На кустовой и индивидуальной площадке для эксплуатационных скважин при электрическом приводе основными источниками загрязнения атмосферного воздуха являются котельная ПКН-2М и передвижная электростанция. В составе отходящих газов в атмосферный воздух выбрасываются окись углерода, окислы азота, альдегиды, сажа. Предельно допустимые концентрации (ПДК) этих веществ СН N 3086-84.

Согласно методике расчета концентраций вредных веществ в атмосферном воздухе, содержащихся в выбросах предприятий ОНД–86, максимальные приземные концентрации вредных веществ, создаваемые, например, котельной незначительны и составили:

СО-0,03 мг/м3 или 0,006 ПДК;

NО-0,0012 мг/м3 или 0,14 ПДК;

Сажа-0,0035 мг/м3 или 0,023 ПДК.

Результаты

расчета удовлетворяют требованиям ГОСТ

17.2.3.02-78:

Результаты

расчета удовлетворяют требованиям ГОСТ

17.2.3.02-78: