- •Тема 1. Реология: предмет, цели, задачи, история

- •1.1 Предмет реологии, цели и задачи

- •1.2 Краткая история развития реологии как науки

- •Тема 2. Теоретические основы реологии пищевых масс

- •2.1 Основные понятия и определения

- •2.2 Структурно-механические свойства материалов

- •Тема 3. Структура и консистенция пищевых масс

- •3.1 Структура и консистенция как качественные характеристики

- •3.2 Связь структурно-механических свойств и органолептической оценки показателей качества продукта

- •3.3 Вещества, изменяющие структуру пищевых масс

- •Тема 4. Особенности течения реальных пищевых масс

- •4.1 Дисперсные системы и их классификация

- •Тема 5. Основные положения реометрии

- •Тема 6. Основы инженерной реологии

- •Тема 1. Реология: предмет, цели, задачи, история.

- •Тема 2. Теоретические основы реологии пищевых масс.

- •Тема 3. Структура и консистенция пищевых масс.

- •Тема 4. Особенности течения реальных пищевых масс.

- •Тема 5. Основные положения реометрии.

- •Тема 6. Основы инженерной реологии.

Тема 5. Основные положения реометрии

5.1 Методы реометрических измерений

Реометрия (rheometry) - количественное описание реологического поведения тел, в частности их реологических параметров в различных условиях: давления, температуры, скорости сдвига (деформации), длительности движения, состава, влияния химических реакций и т.д.

Совокупность объектов реологических исследований в пищевой промышленности охватывает широкий диапазон агрегатных состояний материалов, начиная от твёрдых тел и кончая маловязкими жидкостями. Это, а также разнообразие целей реологических исследований, требует применения исключительного разнообразия приборов, как по принципу действия, так и по конструктивным особенностям.

Методы физико-химической механики находят все большее применение в различных областях производства пищевых продуктов. Определение структурно- механических свойств пищевых масс связано с необходимостью постоянного технологического контроля производства. Существенные отклонения структурно- механических свойств от принятых норм могут сказаться не только на снижении качества готовых изделий, но и на снижении производительности оборудования при проведении отдельных технологических процессов.

Поэтому основной задачей реометрии является определение изменений свойств материала, происходящих под влиянием тех или иных факторов.

Методы измерения структурно-механических свойств весьма многочисленны, что обусловлено с одной стороны, огромным разнообразием реальных жидкостей и дисперсных систем, а с другой стороны, широким кругом практических условий их течения.

По виду измеряемой величины реологические методы делятся на четыре группы (таблица 3). Эта классификация в определённой мере условна, так как некоторые приборы позволяют варьировать две величины при постоянной третьей.

Первые два метода получили наибольшее распространение, особенно в вискозиметрии.

Первый метод - метод постоянной скоро сти сдвига g = const - реализуется обычно путём применения электромеханического или гидравлического привода. При этом сила сопротивления среды измеряется различными динамометрами.

Таблица

3 - Классификация

методов измерения реологических

характеристик

Измеряемая

величина

Постоянные

величины

Пример

прибора

Динамическая

(сила, момент, напряжение)

геометрические,

кинематические

вискозиметр

«Reotest"

универсальный прибор ВНИИМПа

сдвигометр Симоняна

Кинематическая

(время, скорость)

динамические,

геометрические

вискозиметры

РВ-8, Оствальда, Уббелоде, Гепплера

Геометрическая

(длина, площадь, объём)

динамические,

кинематические (время)

пенетрометры

(конический пластометр КП-3 и др.)

Энергия

(мощность)

геометрические,

кинематические

фаринограф

Брабендера, прибор Большакова -

Фомина приборы, дающие диаграмму

сила - расстояние

Второй метод - метод постоянной нагрузки Р = const или М = const - конструктивно значительно проще, так как скорость перемещения или вращения измерительного тела легко измерить обычным секундомером или записать на диаграммной ленте.

При третьем методе измерения постоянная сила нагружения обусловлена неизменной массой подвижной части прибора. Время измерения обычно постоянно (180 - 300 с) и принимается несколько больше, чем период релаксации. На приборах измеряют глубину погружения в материал индентора специальной формы при уменьшающейся скорости, которая в пределе достигает нуля.

Четвёртый метод позволяет по площади диаграммы, получаемой в координатах «сила - перемещение», определить энергию деформирования, а ордината на диаграмме показывает усилие. Кроме того, в приборах этой группы энергия может быть вычислена по мощности, если прибор снабжён самопишущим или показывающим ваттметром или счётчиком.

По классификации М.П. Воларовича реологические методы исследования и приборы можно разделить на:

интегральные, дающие возможность определять суммарный эффект течения

дифференциальные, позволяющие непосредственно наблюдать деформацию во времени в каждой точке дисперсной системы при ее течении.

Дифференциальные методы позволяют наблюдать изменение поля напряжений и деформаций во времени при исследовании сложных случаев

течения структурированных систем. При этом наблюдения могут вестись визуально, а также с помощью рентгеноскопии, микрокиносъемки и т. д. Дифференциальные методы позволяют получить лишь качественную характеристику исследуемого явления.

Интегральные методы позволяют наблюдать суммарный эффект течения. В зависимости от условий исследования при помощи модельного анализа в каждом отдельном случае определяют число независимых характеристик механических свойств изучаемой системы, необходимых для решения задачи. Наиболее совершенными являются методы капиллярной и ротационной вискозиметрии, внедрения конуса, продольного смещения пластинки, а также шариковые вискозиметры.

Приборы, используемые в реометрии и служащие для определения структурно-механических характеристик называют реометрами.

5.2 Классификация реометров

При планировании и организации реометрических исследований большое значение имеет классификация приборов и методов исследований.

М. Рейнер делит реометры на три типа:

Приборы, на которых реализуется однородная деформация. Например, машины для испытания твердых тел на растяжение и сжатие.

Приборы ламинарного полуоднородного сдвига, обработка данных на которых вследствие неоднородного поля деформаций требуют интегрирования или дифференцирования эмпирических результатов - например, ротационные и капиллярные вискозиметры.

Приборы, на которых реализуется ламинарное течение более сложного вида. Например, вискозиметры с падающим шариком.

Приборы для изучения реологических свойств по их физико-математической обоснованности можно подразделить на:

абсолютные;

относительные;

условные.

На приборах первой группы получают значения исследуемых характеристик в абсолютных единицах.

При работе на приборах второй группы осуществляют их предварительную тарировку на эталонных материалах, характеристики которых в условиях проведения опыта заведомо известны. В результате экспериментов получают относительные значения, которые с учетом тарировочных графиков легко пересчитываются в абсолютные.

На приборах третьей группы получают некоторые условные величины, характерные для данного прибора. Эти условные характеристики могут быть использованы для сравнения различных масс, а также для изучения влияния на испытуемые материалы технологических и других факторов в процессе производства. Условные показатели имеют лишь качественный характер и не могут быть использованы для расчета машин и оборудования.

Данные, полученные на приборах первых двух групп, являющихся теоретически обоснованными, могут быть применены, как для оценки качества пищевых продуктов, так и для расчета рабочих узлов машин и выбора оптимальных режимов их работы.

Условия, при которых проводятся исследования на производстве, а также используемые методы и приборы определяются поставленной задачей. В соответствии с этим приборы, предназначенные для измерения структурно- механических свойств пищевых материалов, могут быть разделены на четыре группы:

промышленные приборы, устанавливаемые непосредственно на технологических машинах и регистрирующие свойства масс в потоке;

лабораторные приборы массового назначения для проведения ускоренного контроля за ходом технологического процесса;

приборы, позволяющие проводить более углубленные испытания в лабораториях предприятий;

приборы, предназначенные для исследовательских целей, для измерения некоторых специфических физических свойств материалов.

При выборе метода исследования и приборов для определения реологических свойств какого-либо материала необходимо помнить об условиях, в которых последний находится в перерабатывающих машинах.

В некоторых случаях измерение реологических параметров одного продукта различными методами дает неодинаковые результаты. Это объясняется тем, что каждый метод измерения характеризуется определенными геометрическими, кинематическими и динамическими параметрами прибора и условиями проведения опыта. Указанные параметры и условия обусловлены теоретическими положениями, при разработке которых всегда вводятся определенные допущения. При научно обоснованной методике эксперимента измеряемые величины должны

93

иметь одинаковые значения независимо от способов измерения и конструкции прибора.

Приборы для измерения сдвиговых свойств по принципу действия делятся на следующие группы:

вискозиметры (ротационные; капиллярные; с падающим шариком);

пенетрометры;

приборы с плоскопараллельным смещением пластин.

Сдвиговые свойства представляют основную группу структурно- механических свойств. Характеристики, определяющие эти свойства, можно использовать для самых различных целей - от оценки дисперсности систем и качества продукта до реодинамических расчётов трубопроводов, машин и аппаратов.

Сдвиговые характеристики позволяют также судить о качественной характеристике - консистенции продукта и степени его обработки при воздействии различных напряжений.

Сдвиговые свойства проявляются при касательном смещении слоев продукта. К основным сдвиговым реологическим свойствам структурированных жидкостей (то есть практически всех ньютоновских жидкостей, у которых ПНС практически равно нулю, а также переходных структурированных жидкостей, у которых величина предельного напряжения сдвига незначительна - до 10 Па) относятся динамическая и кинематическая вязкость.

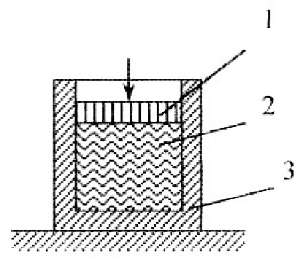

Приборы для измерения компрессионных характеристик можно разделить на две группы:

для исследования свойств при осевом сжатии продукта; для исследования свойств при объёмном сжатии продукта.

Существенных различий в методиках определения компрессионных характеристик приборами разных групп нет.

Компрессионные (объёмные) свойства характеризуют поведение продукта в заданном объёме или между двумя плоскостями при воздействии на него нормальных напряжений. Они используются в основном для расчета процессов, в которых продукт подвергается воздействию давления в замкнутом объёме: формования, дозирования, шприцевания, а также для оценки качества упруго- пластичных и упруго-эластичных продуктов.

Компрессионные свойства включают относительную линейную или объёмную деформации, скорость деформации, коэффициент объёмного сжатия, упругость, объёмный модель упругости, общую деформацию, период релаксации, а также коэффициент бокового давления и плотность, которые определяются с помощью компрессометров.

Период релаксации (упругого последействия) - это продолжительность восстановления напряжения при постоянной деформации или деформации после снятия напряжения. Он включает в себя выравнивание напряжений по всему объёму продукта (релаксация напряжений) и затухание скорости формоизменения (релаксация деформаций). По своей сущности временное релаксационные характеристики - это физико-механические параметры, определяющие механические свойства данного пластично-вязкого тела.

В ряде машин (прессов, волчков, дозаторов и т. д.) первоначальный вид и состояние продукта изменяются под действием давления. Объём и плотность продукта на выходе могут значительно отличаться от начальных. Эти изменения определяют на основании компрессионных характеристик. Используются следующие основные методы измерения: осевое сжатие между пластинами; осевое растяжение; одностороннее объёмное сжатие; двустороннее объёмное сжатие.

Приборы для измерения поверхностных характеристик (адгезии, липкости, внешнего трения) основаны на разрушении адгезионного шва путём приложения внешнего усилия.

При определении адгезионных характеристик по способу приложения усилия различают методы отрыва (равномерного и неравномерного) и сдвига.

Коэффициенты трения пищевых материалов в зависимости от реологических свойств, состояния фрикционных поверхностей и скорости скольжения определяются различными методами. Классический тип прибора для измерения силы внешнего трения представляет собой пару тел, соприкасающихся плоскими поверхностями, площадь которых может быть от долей квадратных миллиметров до десятков квадратных миллиметров. При этом одно из тел смещается относительно другого, а сила смещения (трения) измеряется тензометрическими, динамическими или какими-либо другими датчиками. Для малых скоростей трения реализуется прямолинейное смещение поверхности.

И. В. Крагельский распределил известные методы определения коэффициента трения на четыре группы, положив в основу геометрический и кинематический принципы:

• методы, в которых одна плоскость поступательно перемещается относительно другой (используются для твёрдообразных продуктов: сухарей, хлеба, мяса, рыбы, зерна, сыра, сыпучих продуктов и т. д.). Здесь выделяют: перемещение продукта по движущейся поверхности;

перемещение продукта с помощью груза по неподвижной поверхности; скольжение продукта по наклонной поверхности.

методы, в которых одна из фрикционных пар совершает вращательное движение (используются для конфетных масс, таблеток кофе и чая, формового хлеба, сухарных плит, мяса и рыбы)

методы, в которых образующая цилиндра соприкасается с плоскостью

методы, в которых одна цилиндрическая или плоская гибкая поверхность перемещается по цилиндрической поверхности.

Приборы для измерения липкости можно разделить на две группы: с постепенным или мгновенным отрывом.

При мгновенном отрыве одновременно разрушается большинство связей, продукт в некоторой степени уподобляется твёрдо-хрупкому телу. При медленном отрыве преобладает пластическое течение, разрушение происходит постепенно по дефектам структуры, при этом молекулы и частицы продукта выходят из механического зацепления с материалом пластин. В результате этого величина адгезии уменьшается по сравнению с мгновенным отрывом.

При сцеплении двух твёрдых тел более пригоден для исследования метод отрыва, для определения адгезии в эластических склейках наиболее применим метод раздира. Кроме этого используют метод сдвига, позволяющий определять усилие, необходимое для смещения слоёв. Соответственно, разделение контактирующих тел может происходить по трём вариантам: адгезионному, когезионному, смешанному.

Для мясных, молочных и рыбных продуктов адгезия в чистом виде часто не наблюдается, поэтому измеряют удельное усилие разделения двух тел без конкретизации его вида. Полученное значение величины называют давлением прилипания, или липкостью.

5.3 Определение сдвиговых характеристик пищевых масс

5.3.1 Вискозиметрия

Принцип действия вискозиметров заключается в измерении времени истечения жидкости или падения шарика. В ротационных вискозиметрах продукт помещается между ротором и стаканом. Вследствие вращения ротора происходит сдвиг слоёв внутри исследуемого продукта. По частоте вращения ротора (градиент скорости) и силе сопротивления на единицу поверхности сдвига (напряжение) строят реограммы течения, по которым определяют реологические характеристики продуктов.

Среди множества типов вискозиметров для исследования вязкостных свойств пищевых масс в первую очередь следует рекомендовать капиллярные и ротационные вискозиметры - ввиду того, что теория обработки данных измерений на этих приборах наиболее детально разработана. Причём, если теория капиллярных вискозиметров проще, чем ротационных, и на капиллярных вискозиметрах сравнительно легко непосредственно моделировать и имитировать многие процессы формования и транспортирования пищевых масс, то при ротационной вискозиметрии требуется меньшее количество испытываемой пищевой среды, проще достичь широкого диапазона скоростей сдвига и исследовать, кроме вязкостных свойств, вязкоупругие свойства пищевого продукта - предельное напряжение сдвига, эффективную вязкость, скорость сдвига.

Идея капиллярных вискозиметров заключается в том, что, измеряя расход, перепад давлений, длину и диаметр капилляра, по которому течёт материал, можно рассчитать меру сопротивления материала сдвиговому течению, т.е. вязкость. Особенно проста эта задача для ньютоновских жидкостей, ламинарное течение которых в капилляре описывается уравнением Пуазейля.

В опытах на капиллярных вискозиметрах обычно измеряются объёмный или весовой расход протекающей среды и перепад давления при известных длине и диаметре капилляра. Задачей теории вискозиметра является определение связи между скоростями и напряжением сдвига в исследуемой среде безотносительно размеров капилляра. Напряжение сдвига в капилляре не зависит от вязкостных свойств среды. При этом скорость сдвига неодинакова в разных слоях текущей жидкости и зависит от реологического закона сдвигового течения, определение которого и является целью проведения вискозиметрии.

Движение жидкости сопровождается внешним трением её о стенки канала или трубы и внутренним трением, возникающим вследствие скольжения движущихся струек или слоёв друг о друга. Внутреннее трение является мерой вязкости - свойством жидкости, характеризующим текучесть, смазывающую способность, растекание - то есть любую способность оказывать сопротивление касательным усилиям. Напряжение сдвига на стенке капилляра:

Dp • R R 2 • L

где Tr - напряжение сдвига на стенке капилляра;

R - радиус капилляра;

L - расстояние между поперечными сечениями капилляра;

Dp=p2 - pi, где р1 и р2 - давление в начальном и конечном поперечном сечениях капилляра.

Связь между напряжениями сдвига без учёта перепада давления и длины капилляра запишется следующим образом:

TR - r

Т = ——,

R

где r - радиус мысленно вырезанного цилиндрического осесимметричного участка потока, равновесие которого рассматривается.

При изотермическом ламинарном течении несжимаемой ньютоновской жидкости в горизонтальном капилляре распределение скоростей в капилляре выглядит следующим образом:

v = Ap - (r2 -R2) 4 - L h '

где h - коэффициент динамической вязкости.

Расход жидкости можно вычислить по следующей формуле:

Q _Dp-p-R4

Q _ 8 -L-h '

В ламинарном потоке скорость элементарно тонких слоёв неодинакова и увеличивается к центру - то есть к оси трубы. Между слоями возникают касательные напряжения, которые подчиняются закону вязкого трения Ньютона.

Вязкость зависит от температуры и обычно понижается с её повышением.

Капиллярные вискозиметры применяются для измерения вязкостных характеристик материалов, обладающих относительно небольшой вязкостью.

Dp p-R4

h_— •

8 - L - Q

Общим для всех приборов этого типа является наличие капилляра, устройства для измерения расхода или объёма жидкости и системы, обеспечивающей создание гидростатического давления. Перепад давлений является движущей силой процесса истечения через капилляр.

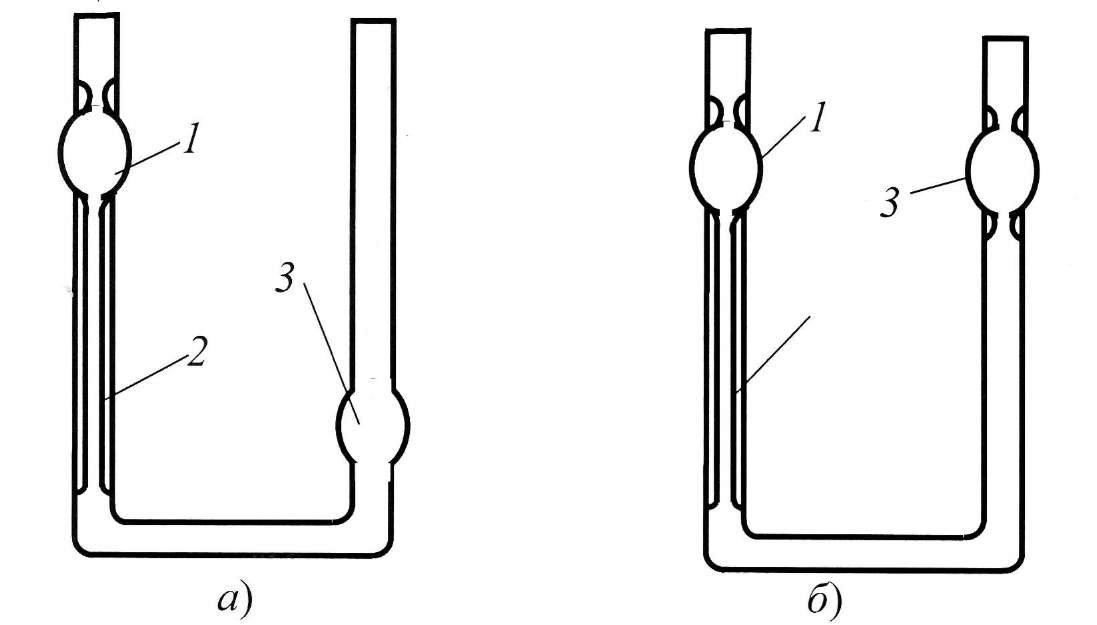

В качестве капилляра используют калиброванные трубки диаметром от долей до 2-3 мм для измерения вязкости ньютоновских и не очень вязких неньютоновских жидкостей (рис. 16). Получаемые результаты, как правило, инвариантны, т.е. не зависят от диаметра трубки. Для высоковязких неньютоновских жидкостей и пластично-вязких систем диаметр «капилляра» может достигать нескольких десятков миллиметров, а результаты измерений часто зависят от его диаметра, т.е. не инвариантны. В двух названных случаях диаметр капилляра, конечно, входит в теоретически полученные формулы для соответствующих моделей тел. Однако в случае движения по трубкам пластично- вязких тел модель течения может зависеть от диаметра, т.е. при разных диаметрах один и тот же продукт имеет разные модели течения, что учесть довольно сложно.

1, 3 - шарики для жидкостей; 2 - капилляр

Рисунок 16 - Капиллярные вискозиметры Оствальда (а) и Уббелоде (б)

Существует ряд условий, необходимых для достижения заданной точности измерений на капиллярных вискозиметрах:

а) обеспечивать ламинарный режим течения потока;

б) исключить влияние концевых эффектов, например, при использовании двух капилляров различной длинны;

в) проверять отсутствие эффекта пристенного проскальзывания, например, по совпадению кривых течения в консистентных переменных для капилляров различного диаметра;

г) при измерении расхода весовым способом нужно помнить, что многие пищевые материалы имеют свойство уплотнятся под давлением. Этот вопрос требует специальных исследований материала в условиях всестороннего сжатия.

Капиллярная вискозиметрия в силу своих особенностей имеет весьма ограниченное применение и довольно редко используется в промышленных условиях.

Ротационные вискозиметры широко применяются во многих отраслях пищевой промышленности. Они используются в технологических лабораториях предприятий, в научно-исследовательских организациях. Ротационные вискозиметры служат для контроля качества исходного сырья, полуфабрикатов и готового продукта, а также для контроля технологических процессов.

Идея ротационных вискозиметров заключается в том, что меру сопротивления сдвиговому течению можно определить, измеряя крутящий момент и угловую скорость при относительном вращении, например, коаксиальных (соосных) цилиндров, в зазоре между которыми находится вязкая жидкость.

В вискозиметрах с вращающимися цилиндрами, в особенности при малом зазоре между ними, характер течения продукта близок к простому сдвигу, что упрощает обработку опытных данных. Диапазон материалов, свойства которых контролируются на ротационных вискозиметрах, достаточно широк: сиропы, молоко, молочные консервы, творожные массы, бражки, кремы, шоколад и конфетные массы при повышенной температуре, фарши и др.

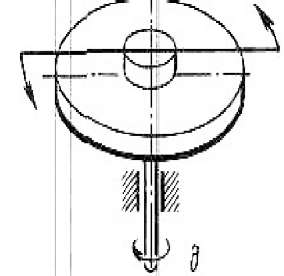

По форме измерительных поверхностей различают ротационные приборы с системами:

коаксиальные цилиндры, сферы или полусферы;

два конуса, две плоскопараллельные пластины, два плоских кольца или два конических кольца;

цилиндр - диск;

цилиндр - полусфера;

конус - диск;

цилиндр - конус;

цилиндр - конус - диск.

Некоторые из них представлены на рис. 17.

а) коаксиальные цилиндры; б) две полусферы; в) два конуса; г) две плоскопараллельные пластины; д) два плоских кольца

Рисунок 17 - Схемы измерительных поверхностей ротационных вискозиметров

Форма воспринимающего органа (ротора) зависит от вида исследуемого материала (ньютоновский или неньютоновский) и диапазона измеряемых значений вязкости. Наибольшее распространение в пищевой промышленности получили вискозиметры с коаксиально-цилиндрическими измерительными поверхностями.

Известны два основных варианта прибора с коаксиальными цилиндрами. Первый из них заключается в следующем: испытуемое вещество помещается в наружный цилиндр, приводимый во вращательное равномерное движение, т.е. при постоянной скорости сдвига g' = const, а крутящий момент на внутреннем цилиндре, переданный через испытуемый материал, замеряется по закручиванию упругого элемента, на котором подвешен этот цилиндр (вискозиметр Реотест, Куэтта, Мак-Майкеля и др.).

При втором варианте прибора: внешний цилиндр неподвижен, а внутренний цилиндр крепится на оси, установленной на шарикоподшипниках и приводится во вращение под действием постоянного крутящего момента (М = const). Замеряется

угловая скорость цилиндра w, зависящая от вязкости жидкости (вискозиметр М. П. Воларовича).

Таким образом, в приборах реализуются, соответственно, два метода исследования:

а) метод постоянства скорости деформации g = const;

б) метод постоянства крутящего момента М = const.

Очень эффективно сочетание обеих методов при реологических исследованиях.

Сочетание методов целесообразно осуществлять так, чтобы вязкоупругие свойства материалов с неразрушенной структурой изучались методом М = const, а процессы разрушения и режим установившегося течения - методом g = const.

Методика расчёта реологических характеристик имеет специфические особенности для каждой из двух основных областей состояния структуры продукта.

В области неразрушенной структуры определяют модули упругости, наибольшую вязкость и характер развития деформаций. Измерения начинают после тиксотропного восстановления структуры. Величины деформаций отсчитывают по показаниям прибора. Опыт проводят при усилиях, меньших, чем предельное напряжение сдвига, с интервалом записи деформаций 10 - 20 с.

При переходе к области лавинного разрушения структуры по кривой течения определяют статическое и динамическое предельное напряжение сдвига, пластическую вязкость и зависимость эффективной вязкости г]эф от градиента скорости g или напряжения сдвига 0. Обсчёт результатов проводят по равновесной кривой течения, проходящей через все точки. Вращение ротора вызывает появление внутренних напряжений в продукте, который находится между ротором и стаканом. Эти касательные напряжения пропорциональны сдвигающим усилиям, поэтому графическую и математическую обработку опытов можно проводить в консистентных переменных £'(0), или пользуясь первичными зависимостями, полученными непосредственно из опыта.

Наиболее распространенным ротационным вискозиметром, работающим с использованием метода g = const, является вискозиметр «Reotest» (Германия) и его модификации.

При кажущейся простоте в ротационной вискозиметрии существует ряд проблем. Это, прежде всего, различные эффекты, снижающие точность измерений, а именно:

Турбулизация потока: одним из условий точности измерений в ротационных приборах является ламинарность деформируемого потока, которая характеризуется числом Рейнольдса (Rе), которое представляет собой безразмерный критерий, превышение которого вызывает турбулизацию потока.

Тепловые эффекты: сам принцип ротационной вискозиметрии подразумевает совершение работы над материалом, находящимся в зазоре прибора. Это приводит к выделению тепла и изменению температуры измеряемой среды, что в свою очередь вызывает изменение вязкости. Решению этой проблемы посвящено большое количество работ, суть которых сводится к введению поправочных коэффициентов.

Эффект Вейссенберга: при течении упругих жидкостей в условиях простого сдвига возникают не только касательные, но и нормальные напряжения, ортогональные напряжению сдвига. Упругая жидкость, деформационное состояние которой характеризуется осевой симметрией, стягивается нормальными напряжениями, противодействующими силам тяжести и центробежным силам и выдавливается из зазора вискозиметра.

Явление эластической турбулентности: наблюдается при движении упругих жидкостей. При течении упругих жидкостей в капиллярах с высокими скоростями было обнаружено, что струя жидкости начинает деформироваться и на ней появляются различные возмущения. А при очень высоких скоростях деформации струя материала иногда даже распадается на отдельные зерна. Несмотря на то, что явление было обнаружено в капиллярных вискозиметрах, оно может наблюдаться и при работе ротационного вискозиметра. При этом могут наблюдаться спонтанные колебания измеряемого параметра.

Концевые эффекты: при работе ротационных вискозиметров крутящий момент передается на измерительный элемент не только через боковые (рабочие) поверхности, но и от днищ цилиндров. Поскольку математическое описание полей напряжений и скоростей сдвига, возникающих в зазорах, образованных днищами цилиндров, очень сложно, то расчетные формулы для ротационных приборов выводятся без учета влияния концевых эффектов, что вносит определенные погрешности в измерения.

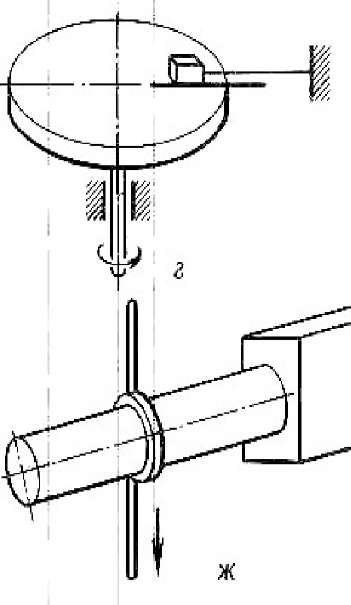

Шариковые вискозиметры относятся к неоднородным методам исследования и широко используются при работе с однородными ньютоновскими или слабоструктурированными (неньюнотовскими) жидкостями. Вязкость определяется по времени прохождения шаром измерительного участка определенной длины. Приборы конструируются по двум основным схемам (рис. 18):

а) шар, свободно падающий в вертикальном цилиндре;

б) шар, катящийся в наклонном цилиндре.

Рисунок 18 - Принципиальные схемы шариковых вискозиметров

Недостатком схемы со свободно падающим в вертикальном цилиндре шаром является то, что при опускании шара в слабоструктурированной жидкости возможно отклонение его от прямолинейного движения, т. е. проявляется «витание», что может привести к искажению результатов измерений.

У структурированной жидкости при движении шарика разрушаются структурные связи, поэтому точного воспроизведения результатов в двух последовательных замерах может не быть. Для ньютоновских жидкостей в условиях лабораторного эксперимента ошибка измерений составляет 0,5 %. Для систем с предельным напряжением сдвига прибор не применим.

Для вычисления вязкости используют формулу, полученную на основе закона Стокса:

h К - (ршара Р материала ) - t,

где К - константа прибора, м2/с2;

Р- плотности материала шарика и жидкости при температуре измерения, кг/м3;

t - время перемещения шарика на участке, с

Неудобство использования шариковых вискозиметров для реологических исследований структурированных жидкостей заключается в том, что для получения кривой течения необходимо проведение серии измерений с использованием шаров различного диаметра, а при исследовании тиксотропных жидкостей возможны большие погрешности из-за неравномерности скорости шара по длине измерительного участка.

Одной из трудностей применения шариковых вискозиметров является то, что при воздействии падающего шара на продукт реологические свойства последнего меняются, вследствие чего результат каждого последующего наблюдения отличается от предыдущего. При строгом выполнении требований ГОСТа об окончании измерения судят по достижению разницы между двумя последующими результатами наблюдений не более 1с. Например, для сгущенного молока это достигается после проведения 10 - 15 наблюдений, что говорит о продолжительности испытания.

В силу указанных недостатков шариковые вискозиметры не нашли широкого применения в пищевой промышленности.

5.3.2 Пенетрация

Предельное напряжение сдвига можно использовать для оценки консистенции. Использование метода определения консистенции по реологическим характеристикам позволяет заменить субъективную органолептическую оценку на объективную - например, по величине предельного напряжения сдвига. Наиболее верным будет способ оценки качества биотехнологических продуктов на первоначальной неразрушенной структуре.

Для этой цели наиболее перспективными являются приборы, принцип работы которых основан на внедрении тела определённой формы и размера в исследуемый продукт - пенетрации (внедрении). Внедряемое тело называется индентором и может представлять собой конус, шар, пластину, иглу.

Исследование может проводиться:

с постоянным усилием пенетрации (определяется глубина пенетрации);

с постоянной глубиной погружения (измеряется усилие);

с постоянной скоростью погружения (регистрируется усилие в зависимости от глубины погружения).

Чаще всего приборы, позволяющие выполнить такой анализ, носят название пенетрометров. Они достаточно просты по конструкции и позволяют экспресс- методом в течение 5 - 180 с определить комплекс реологических характеристик (величину пенетрации, предельное напряжение сдвига, предельное напряжение давления и т. д.). Кроме этого, в зависимости от назначения приборы, принцип работы которых основан на методе пенетрации, называют пластометрами, консистомерами, реометрами.

По сравнению с вискозиметрией, пенетрация позволяет инструментально оценить консистенцию не только слабоструктурированных и вязкопластичных, но и пластичных, и упруго-эластичных систем.

Условной характеристикой является величина пенетрации, то есть глубина внедрения данного индентора. Единицей величины пенетрации является условная линейная величина, равная 0,1 мм.

Различают пенетрометры:

статические, где внедрение индентора происходит за счёт силы тяжести подвижной части прибора за известный промежуток времени;

динамические, где происходит принудительное внедрение индентора до достижения заданного усилия сопротивления продукта.

Пенетрометры позволяют определить и абсолютную реологическую характеристику, зная величину пенетрации при установлении равновесия индентора в продукт с силой его сопротивления, а именно - соответственно, статическое или динамическое предельное напряжение сдвига. При снятии кинетики погружения индентора в продукт - кривой течения - можно определить эффективную вязкость, но на практике это в основном не используется.

При использовании массовой силы равновесие сил почти для всех биотехнологических продуктов наступает в течение не более 180 с.

Для измерения предельного напряжения сдвига мясных, молочных и рыбных продуктов наибольшее применение получили конические инденторы с различным углом при вершине от 10 до 90°, в зависимости от структуры исследуемого объекта.

Принципиальную теорию конических пенетрометров (пластометров) впервые разработал академик П. А. Ребиндер в 50-е годы прошлого столетия.

При погружении конусного индентора в продукт строго вертикально в

момент начала погружения напряжение бесконечно велико (площадь касания

равна нулю), при этом скорость индентора равна нулю, а ускорение соответствует

ускорению силы тяжести. Поскольку сила, действующая на конус (которая

обусловлена массой подвижных частей системы) за всё время погружения

остаётся постоянной, а площадь соприкосновения конуса с продуктом

увеличивается, то напряжение сдвига в системе конус - продукт уменьшается.

При остановке конуса погружение будет предельным и внешняя сила

уравновесится пластической прочностью структуры. Для этого случая

отсчитывается предельное напряжение сдвига (отношение силы у «смоченной»

боковой поверхности конуса) или предельное давление (отношение силы к

горизонтальной площади сечения конуса, которое проходит по поверхности

продукта). Выталкивающей (Архимедовой) силой продукта при исследовании

106

вязкопластичных и упруго-эластичных систем пренебрегают вследствие её малости. Её необходимо учитывать при измерении

свойств слабоструктурированной системы. Если в ходе измерений снять полную кривую течения, то можно вычислить изменения эффективной вязкости - но только в случае наличия прибора, позволяющего записывать кинетику погружения индентора в продукт. При определении предельного напряжения сдвига предполагается, что продукт течёт вдоль образующей поверхности конуса, и тогда величина ПНС будет представлять собой отношение силы сопротивления вдоль боковой поверхности конуса к площади этой поверхности. Если оперируют понятием массы конуса (имеется в виду подвижная система: конус, шток, дополнительные грузы за вычетом сопротивления в направляющих штока), то окончательное уравнение предельного напряжения сдвига будет иметь вид:

m

о„ = К • ^

где К - константа конуса (К = K' g), Н/кг; h - глубина погружения индентора, м.

В некоторых продуктах (целые ткани мяса, готовые колбасы, сыры и др.) при внедрении конуса имеют место пластические деформации смятия или деформации разрушения. Тогда с помощью пенетрации можно измерить предельное значение напряжения Оп путём деления силы, действующей на продукт, на площадь сечения конуса, проходящего по поверхности продукта.

Для биотехнологических сред животного происхождения наиболее рациональным, обеспечивающим минимальную погрешность измерения предельного напряжения сдвига, является конус с углом при вершине 60° и константой, рассчитанной по уравнению Н. Н. Аграната и М. Ф. Широкова. Полученные результаты с использованием этого конуса и соответствующей константой совпадают с данными, определёнными на других приборах. Величину предельного напряжения сдвига, полученную при данных эталонных условиях, считают действительной.

Также при испытаниях было отмечено влияние рифления конуса на показания прибора. Проявляется оно при исследовании продуктов с разным дисперсным составом (например, мясные, рыбные и колбасные фарши). Обнаружено, что разброс экспериментальных данных значительно уменьшается при наличии на конусе рифлений, превышающих максимальный размер частиц.

Таким образом, при использовании конических пластометров и пенетрометров для оценки качества пищевых продуктов, а также получения сопоставимых экспериментальных данных необходимо учитывать не только величину угла конуса, но и геометрические характеристики индентора и ёмкости, в которой находится продукт.

5.3.3 Плоскопараллельное смещение пластин

Приборы с плоскопараллельным смещением пластин служат для измерения сдвиговых характеристик в области небольшого разрушения структуры материала при малых величинах деформаций. Плоскопараллельный зазор может быть расположен вертикально, горизонтально или наклонно. Этот метод тангенциального смещения пластин позволяет находить не только величину предельного напряжения сдвига, но и модули упругости, эффективную вязкость, а также снимать полные деформационные кривые течения при разных скоростях деформации. Приборы, действие которых основано на методе плоскопараллельного смещения, обладают большой чувствительностью и применимы для исследования свойств продуктов в большом диапазоне - от слабоструктурированных золей и суспензий до твёрдообразных систем с высокопрочной структурой.

5.4 Определение компрессионных характеристик пищевых масс

Наряду со сдвигом объемное или осевое сжатие, а также осевое растяжение являются основными типами механической деформации продуктов. В ряде машин - как то волчках, шприцах, дозировочно-формующих, прессах, дозаторах и др. - продукты находятся при повышенных давлениях, что изменяет их первоначальный объём и плотность. На выходе из машины объём и плотность также могут отличаться от первоначальных. Эти изменения в продукте определяют, основываясь на компрессионных характеристиках.

Основными методами измерения (рис. 19) компрессионных характеристик продуктов являются: осевое сжатие (а), осевое растяжение (б), одностороннее объемное сжатие (в) и двухстороннее объемное сжатие.

1

7

а

в![]()

Рисунок 19 - Методы измерения компрессионных свойств продуктов 5.5 Определение поверхностных характеристик пищевых масс

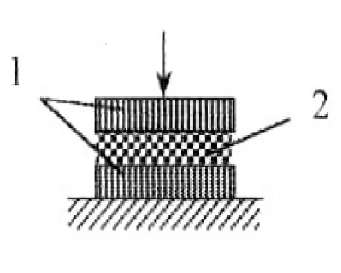

Приборы и методы измерения адгезии основаны на разрушении адгезионного соединения путем приложения внешнего усилия. Определение адгезионных свойств продуктов в зависимости от способа приложения усилия производят методом отрыва и методом сдвига. Для указанных методов могут применяться различные способы их проведения, которые схематично представлены на рис. 20, где пищевой продукт (адгезив) показан темным, а материал, с которым он контактирует (субстрат) - светлым.

7, 8 - разрушение соединения при сдвиге; 9, 10 - сдвиговое разрушение при кручении.

Рисунок 20 - Методы измерения адгезии

Разделение (отрыв) контактирующих тел в зависимости от их природы и технологических условий может быть по границе контакта (адгезионный отрыв), по слою продукта (когезионный отрыв) или смешанным (адгезионно-когезионный отрыв). Учитывая эти обстоятельства, перед испытаниями необходимо тщательно подготавливать образцы исследуемого продукта (адгезива) и материала (субстрата) с которым он будет контактировать. При адгезионном отрыве нарушаются внешние связи между материалом и продуктом, которые характеризуют энергию свободной поверхности. При когезионном отрыве нарушаются внутренние связи в продукте, которые зависят от энергии взаимодействия между элементами структуры в условиях объемного напряженного состояния. Для пищевых продуктов чистый адгезионный отрыв наблюдается редко, поэтому в опытах измеряют усилие отрыва материала (субстрата), часто без конкретизации его вида.

Р

1

- отрыв нормальной силой при растяжении;

2 - отрыв при внецентренном растяжении

(сжатии); 3, 4 - отслаивание материалов

при изгибе; 5, 6 - отслаивание при отрыве;

технологические свойства самого продукта (температура, влажность, состав и др.);

марка конструкционного материала;

шероховатость поверхности материала;

условия измерения (геометрические, кинематические и динамические параметры прибора).

Требования, предъявляемые к адгезиометрам:

показания приборов должны быть первичными, т.е. не нуждаться в предварительной тарировке на каком-либо эталонном материале и выражаться в абсолютной системе единиц;

перед измерением продукт должен прижиматься к субстрату для установления контакта и удаления из него воздушных пузырьков;

нанесение продукта заданной толщины на пластины прибора должно проводиться с помощью шаблона, чтобы исключить влияние толщины на его адгезионные свойства;

в приборах должна быть предусмотрена возможность замены пластин с целью определения влияния марки материала пластин и степени его обработки (шероховатости) на прочность молекулярных контактов;

приборы должны допускать возможность варьирования, скорости приложения силы отрыва или сдвига в широком диапазоне, для установления влияния силы отрыва на распределение деформаций и усилий между пластинами и продуктом.

Характеристикой адгезионной способности продукта могут быть следующие величины:

сила отрыва, отнесенная к площади контакта;

работа отрыва, отнесенная к площади контакта;

время, необходимое для разрушения связи между субстратом и адгезивом под действием заданной нагрузки.

Удельную минимальную силу иначе называют адгезионной прочностью, адгезионным напряжением (давлением), давлением прилипания или удельным прилипанием.

Приборы для определения адгезионных характеристик по способу

приложения нагрузки делят на:

адгезиометры с постоянным отрывом;

адгезиометры с мгновенным отрывом;

сдвигомеры.

При равномерном отрыве нагрузка прикладывается перпендикулярно плоскости субстрата, при этом адгезия характеризуется нормальной силой, отнесенной к единице площади контакта, т.е. нормальным напряжением. При сдвиге определяются касательные напряжения, возникающие при относительном смещении слоев адгезива относительно субстрата. Для исследования адгезии пищевых вязко-пластичных материалов используются приборы, основанные на способе нормального отрыва.

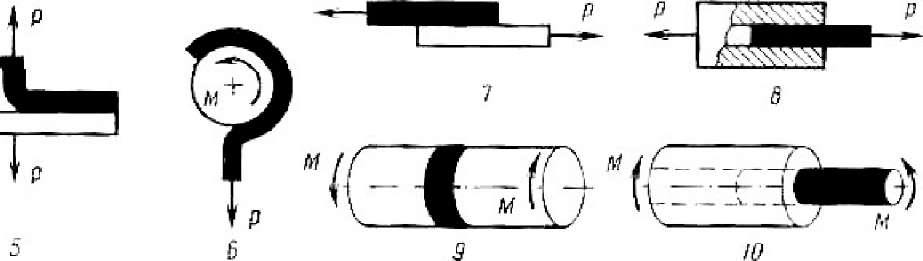

Коэффициент внешнего трения пищевых материалов в зависимости от реологических свойств, состояния фрикционных поверхностей и скорости скольжения определяется различными способами. Классический тип прибора для измерения силы внешнего трения представляет собой пару тел, соприкасающихся плоскими поверхностями, площадь которых может быть от долей квадратных миллиметров до десятков квадратных сантиметров. При этом одно из тел смещается относительно другого. Сила, прикладываемая для смещения (трения) одного тела относительно другого, измеряется тензометрическими, динамометрическими или какими-либо другими датчиками.

И. В. Крагельский, положив в основу геометрический и кинематический принципы, предложил известные методы определения коэффициента трения разделить на четыре группы, которые в виде схем показаны на рис. 21.

Первая группа - методы, в которых одна плоскость поступательно перемещается относительно другой плоскости (рис. 21 а, б, в). По схеме а продукт перемещается по движущейся исследуемой поверхности, при этом сила трения измеряется динамометром любого типа. Таким наиболее распространенным методом определяют трение твердообразных материалов: мяса, рыбы, хлеба и т.п.

По схеме б продукт перемещается с помощью груза по исследуемой неподвижной поверхности. Сила трения в этом случае равна минимальной массе груза, необходимой для равномерного перемещения продукта. Этим методом определяют коэффициент трения таких продуктов, как сыр, рыба, кондитерские изделия и др.

По схеме в продукт скользит по наклонной поверхности. Коэффициент трения определяется по минимальному углу наклона а поверхности испытуемого конструкционного материала, по которому скользит пищевой продукт. Такой метод позволяет определить статический коэффициент трения для сыра, сухарей, сыпучих продуктов. Метод считается недостаточно точным и широкого применения не получил.

Jii?

а), б), в) - при поступательном перемещении плоскостей;

г), д) - при вращательном движении одной из фрикционных пар;

е) - при соприкосновении образующей цилиндра с плоскостью;

ч-

поверхности

Рисунок 21 - Методы измерения силы трения скольжения

Вторая группа - методы, при которых одна из фрикционных пар совершает вращательное движение. По схеме г продукт, закрепленный на упругой балочке, скользит по вращающейся поверхности из исследуемого материала. Этим методом определяют коэффициент трения мяса, рыбы и т.п. По схеме д продукт лежит на

вращающемся диске, исследуемый конструкционный материал скользит по вращающемуся продукту. Сила трения определяется по крутящему моменту, передаваемому от диска образцу.

Третья группа - методы, в которых образующая цилиндра соприкасается с плоскостью. По схеме е балка, совершающая колебательные движения на двух вращающихся навстречу друг другу роликах.

Четвертая группа - методы, в которых одна цилиндрическая или плоская гибкая поверхность перемещается по цилиндрической поверхности (рис. 21 ж1).

В настоящее время для достаточно многих пищевых продуктов природа адгезии не выяснена, хотя этому вопросу посвящено большое количество исследований и предложено несколько гипотез для объяснения физико- механической сущности адгезионных явлений.