- •Тема 1. Реология: предмет, цели, задачи, история

- •1.1 Предмет реологии, цели и задачи

- •1.2 Краткая история развития реологии как науки

- •Тема 2. Теоретические основы реологии пищевых масс

- •2.1 Основные понятия и определения

- •2.2 Структурно-механические свойства материалов

- •Тема 3. Структура и консистенция пищевых масс

- •3.1 Структура и консистенция как качественные характеристики

- •3.2 Связь структурно-механических свойств и органолептической оценки показателей качества продукта

- •3.3 Вещества, изменяющие структуру пищевых масс

- •Тема 4. Особенности течения реальных пищевых масс

- •4.1 Дисперсные системы и их классификация

- •Тема 5. Основные положения реометрии

- •Тема 6. Основы инженерной реологии

- •Тема 1. Реология: предмет, цели, задачи, история.

- •Тема 2. Теоретические основы реологии пищевых масс.

- •Тема 3. Структура и консистенция пищевых масс.

- •Тема 4. Особенности течения реальных пищевых масс.

- •Тема 5. Основные положения реометрии.

- •Тема 6. Основы инженерной реологии.

Тема 4. Особенности течения реальных пищевых масс

4.1 Дисперсные системы и их классификация

Дисперсными системами являются большинство продуктов питания, сырье и полуфабрикаты (хлеб, мука, шоколад, сыры, творог, сухое молоко, соки, шампанское, пиво, конфеты и т. п.). Биотехнологические среды обычно относятся к микрогетерогенным дисперсным системам, которые и являются классическими объектами реологии.

Дисперсные системы состоят как минимум из двух фаз с высокоразвитой поверхностью раздела. Одна из них — сплошная — называется дисперсионной средой. Другая — раздробленная и распределенная в первой — называется дисперсной фазой. Таким образом, дисперсионная среда представляет собой непрерывную фазу, а дисперсная среда - фазу, состоящую из частиц, не контактирующих друг с другом. Понятие «фаза» здесь представляет собой совокупность гомогенных частей системы, отделённых от других частей поверхностями раздела.

При измельчении или раздроблении (диспергировании) дисперсной фазы, то есть при возрастании дисперсности, существенно повышается внутренняя межфазная поверхность, а следовательно, возрастает роль граничных слоев и связанных с ними своеобразных контактных взаимодействий.

Когда размеры частичек становятся достаточно малыми (того же порядка, что и наибольшая толщина пограничного слоя) система переходит в предельно дисперсное коллоидное состояние. Последующее раздробление или измельчение дисперсной фазы в данной среде, приводит к возникновению гомогенной однофазной системы - истинного раствора. В таком растворе нет внутренних поверхностей раздела фаз в статическом смысле, а следовательно, отсутствуют особые свойства, характерные для высокодисперсных и коллоидных систем.

Реологические свойства дисперсных систем определяются:

их строением;

химическим составом отдельных компонентов (в основном содержанием белка, жира и влаги);

величиной (дисперсностью) частичек раздробленных или измельченных веществ;

агрегатным состоянием исходных продуктов;

молекулярными силами в поверхностных межфазных слоях;

прочими характерными параметрами.

Дисперсные системы классифицируются по:

агрегатному состоянию фаз;

интенсивности молекулярных взаимодействий;

по границе раздела фаз;

по размерам частиц дисперсионной среды.

Все дисперсные системы классифицируют по размерам частиц дисперсионной среды (степени дисперсности). Дисперсные системы с частицами, размер которых превышает 10-3 см, относятся к грубодисперсным системам. Эти частицы при распределении в жидкости или газе, где они постепенно оседают или всплывают, наблюдаются визуально. Системы с частицами, размер которых лежит в пределах 10-5 —10-3 см (0,1—10 мкм), называются микрогетерогенными. Частицы таких систем видны только в микроскоп. В газовой или жидкой среде они также оседают или всплывают. Гетерогенные системы с частицами размером 1—100 нм относят к ультрамикрогетерогенным. Такие системы называют коллоидными. Частицы в них настолько малы, что вещество, из которого они состоят, почти целиком находится в коллоидном состоянии. Коллоидные системы вследствие большой удельной поверхности обладают значительной поверхностной энергией, что обусловливает неустойчивость системы — она всегда стремится к самопроизвольному уменьшению межфазной поверхности, т. е. к снижению дисперсности. Способность коллоидных систем увеличивать размеры частиц путем их агрегации называется агрегативной неустойчивостью.

Дисперсные системы с частицами коллоидных размеров принято называть золями (лат. solutio — раствор). Системы с газовой дисперсионной средой называют аэрозолями, системы с жидкой дисперсионной средой — лиозолями (греч. lios — жидкость). В зависимости от природы жидкости лиозоли называют гидрозолями (вода), органозолями (органическая среда) или более конкретно — алкозолями (спирты), этерозолями (эфиры) и т. д.

По размеру частиц золи занимают промежуточное положение между истинными растворами и грубодисперсными системами — порошками, суспензиями и эмульсиями. Коллоидные системы образуются двумя путями: конденсацией — соединением атомов ионов или молекул в более крупные

57

частицы коллоидных размеров; диспергированием — дроблением крупных частиц грубодисперсных систем до коллоидной дисперсности. При этом необходимыми условиями образования коллоидных систем являются нерастворимость вещества дисперсной фазы в дисперсионной среде, достижение частицами дисперсной фазы коллоидной дисперсности, наличие стабилизатора, сообщающего коллоидной системе агрегативную устойчивость.

Стабилизаторами могут быть вещества, специально вводимые в дисперсионную среду (например, поверхностно-активные вещества или продукты взаимодействия дисперсной фазы с дисперсионной средой). Стабилизаторы создают вокруг коллоидных частиц адсорбционный защитный слой, препятствующий их агрегатированию.

В производстве различных пищевых продуктов диспергирование и конденсация занимают одно из ведущих мест. Это обусловлено особенностями вещества в дисперсном состоянии, обеспечивающими удобства фасования, транспортирования, дозирования, а также способствующими увеличению скоростей химических и биохимических реакций, процессов растворения, сорбции, экстракции и других процессов. Диспергирование используют при дроблении и измельчении зерна в муку, какао-бобов в какао тертое и какао- порошок, сахара в сахарную пудру, в консервной промышленности при гомогенизации плодово-ягодных пюре и т. п. Конденсация происходит в ректификационных аппаратах при получении спирта, кристаллизации сахара, выпаривании растворов, оклейке вин и т. д.

По агрегатному состоянию микрогетерогенные дисперсные системы делятся на три группы - с жидкой (Ж), твердой (Т) и газообразной (Г) дисперсионными средами (таблица 2). В каждую дисперсионную среду можно добавлять аналогичные три дисперсные фазы: Жф, Тф, Гф. Следовательно, возможно девять соотношений дисперсной фазы и дисперсионной среды в различных их состояниях. Например, при производстве молочных продуктов практически используются все комбинации, кроме соотношения газовой фазы с газовой дисперсионной средой (Гф/Г), поскольку газы в обычных условиях растворены друг в друге и образуют гомогенную систему.

Продукты в таблице 2 отнесены к той или иной системе по главнейшим признакам. Например, колбасный фарш после куттерования представляет собой суспензию, насыщенную воздушными пузырьками - то есть трёхфазную систему.

Один и тот же продукт (сливочное масло) в зависимости от температуры может быть отнесен к разным системам. Механическое воздействие (резание, взбивание, перемешивание) также может вызвать переход из одного вида дисперсии в другой.

Система (Тф/Т), отвечающая коллоидной дисперсности, является золем; системы с жидкой дисперсионной средой (Гф/Ж, Жф/Ж, Тф/Ж) - лиозолями. Как правило, эти системы непрозрачны, частицы гетерогенных систем быстро оседают.

Суспензии представляют собой дисперсные системы с твердой дисперсной фазой и жидкой дисперсионной средой. К ним относятся фруктовые и овощные пасты, помадные конфетные массы, какао тертое и др.

Эмульсии — это дисперсные системы, состоящие из жидкой дисперсной фазы и жидкой дисперсионной среды. Обязательным условием образования эмульсии является нерастворимость вещества дисперсной фазы в дисперсионной среде. Обычно эмульсии получают методом механического диспергирования. Для этого используют различные мешалки, смесители, гомогенизаторы, коллоидные мельницы и ультразвук. Практически одной из жидкостей всегда является вода, а другой — какая-либо неполярная нерастворимая в воде жидкость (например, масло). Эмульсии — неустойчивые системы. Их неустойчивость проявляется в самопроизвольном слиянии капелек дисперсной фазы — коалесценции, что приводит к разрушению эмульсии и разделению ее на два слоя. Устойчивость эмульсиям может придать только третий компонент — стабилизатор, или эмульгатор. Природа эмульгатора определяет не только устойчивость, но и тип эмульсии. Эмульгаторы, растворимые в воде, способствуют образованию прямых эмульсий; эмульгаторы, растворимые в неполярных жидкостях, дают обратные эмульсии. К представителям эмульсий относится ряд важнейших жиросодержащих продуктов: молоко, сливки, сливочное масло, сметана и майонез.

Аэрозоли и порошки — это дисперсные системы, дисперсионной средой которых является газ (воздух), а дисперсной фазой могут быть твердые частицы или капельки жидкости. Обычно аэрозоли классифицируются по агрегатному состоянию дисперсной фазы. Аэрозоль с жидкой дисперсной фазой называют туманом, с твердой — дымом и пылью. Аэрозоли с твердой дисперсной фазой, размеры частиц которой больше, чем у дымов, называют обычно пылью. Это деление достаточно условно. Аэрозоли имеют большое практическое значение в

ряде отраслей пищевой промышленности. К типичным аэрозолям относятся водяной туман, топочный дым, мучная и сахарная пыль.

Таблица

2 - Типы

дисперсных систем пищевых продуктов

Дисперсионная

среда

Дисперсная

фаза

Дисперсная

система

Примеры

системы (продукт)

1

2

3

4

Пористые тела,

твердые пены:

пастила, зефир,

пористый шоколад

Газ

Твёрдая

Пыль

Мука при

пневмотранспортировании

Сухой порошок

(молоко, мука) в воздухе

Газ

Жидкая

Жидкий

аэрозоль

Экстракт кофе,

молоко при распылительной сушке

Капиллярные

системы (жидкость в

пористых телах):

мармелад, бисквитное тесто

Жидкость

Твёрдая

Золь,

суспензия

Какао-масса

Бульон, расплавленный

жир с белковыми частицами, колбасный

фарш, фруктовый сок, сырковая масса

Жир в воде,

майонез, молоко при

Жидкая

Эмульсия

высоких температурах

Эмульсии: кремы, молоко, масло,

Жидкость

сметана

Крем, взбитые

сливки

Газообразная

Пена

Газовые эмульсии

и пены: шампанское, пиво

Продолжение

таблицы 2

1

2

3

4

Твёрдое

тело

Твёрдая

Твёрдая

суспензия, сплав

Замороженная

мышечная ткань, макаронные изделия,

шоколад, кристаллический ирис

Твёрдое

тело

Жидкая

Твёрдая

эмульсия

Сливочное масло,

маргарин, нативная мышечная ткань.

Суспензии и

лиозоли: взвеси, пасты, какао тертое,

помадные массы

Твёрдое

тело

Газообразная

Пористое

твёрдое тело

Сыр, взбитый и

коагулированный меланж, мороженое,

безе, сухари

Аэрозоли (пыли,

дымы), порошки: мучная, сахарная пыль,

какао- порошок, крахмал

Пены — это высококонцентрированные дисперсные системы, в которых дисперсионная среда — жидкость, а дисперсная фаза — газ. Пузырьки газа в пенах имеют большие размеры, форму многогранников и отделены друг от друга очень тонкими слоями дисперсионной среды. Для получения пен применяют диспергационные методы: интенсивное встряхивание или перемешивание жидкости. Устойчивую пену можно получить только в присутствии стабилизатора-пенообразователя. К типичным пенообразователям водных пен относятся спирты, мыла, белки. Пенообразование имеет важное практическое значение: так, например, многие продукты, такие как хлеб и ряд кондитерских изделий, имеют структуру пены, что определяет их вкусовые свойства и пищевую ценность.

Следует упомянуть также о таких веществах, как молекулярные коллоиды. Вещества, имеющие молекулярную массу от 10 000 до нескольких миллионов, называются высокомолекулярными соединениями (ВМС). Размеры макромолекул этих соединений в вытянутом состоянии могут достигать 1000 нм и более, т. е. они соизмеримы с размерами частиц ультрамикрогетерогенных (коллоидных) дисперсных систем. Вследствие большой молекулярной массы и гибкости цепей макромолекул ВМС и их растворы обладают специфическими свойствами: способностью образовывать волокна и пленки, эластичностью, набухаемостью,

структурообразованием. К важнейшим природным полимерам относятся белки и полисахариды.

Растворы ВМС по своим свойствам аналогичны коллоидным системам. В отличие от золей растворы ВМС образуются самопроизвольно и не нуждаются в стабилизаторе. Растворению ВМС предшествует его набухание: ограниченно- набухший полимер называется студнем, у неограниченного-набухающего отсутствует предел набухания. С течением времени полимер поглощает все большее количество жидкости и набухание переходит в растворение.

Ведущая роль в образовании теста принадлежит белкам. Так, белки пшеничной муки способны набухать в холодной воде и удерживать воду в таком количестве, которое в 2—2,5 раза больше своей массы. При замешивании теста из пшеничной муки белки при достаточном количестве воды легко и сравнительно быстро (через 3—5 мин) образуют тончайшие нити и пленки, связывающие и склеивающие между собой зерна увлажненного крахмала. Благодаря этому пшеничное тесто приобретает упруговязкопластичные свойства, какими не обладает тесто из других злаков.

Дисперсные системы по интенсивности молекулярных взаимодействий на границе раздела делятся на две основные группы: лиофильные и лиофобные. Лиофильные системы устойчивы, т. е. стабильны во времени. Лиофобные системы неустойчивы и постепенно разрушаются, отделяя дисперсную фазу в результате коагуляции - укрупнение ее частичек под влиянием молекулярных сил сцепления.

Также по интенсивности молекулярных взаимодействий на границе раздела бывают системы свободнодисперсные (золи) и связаннодисперсные (гели). Дисперсные системы (с жидкой дисперсионной средой) могут находиться в свободном состоянии золя, когда отдельные элементы не связаны друг с другом (молоко), и в связном состоянии геля (простокваша, кефир), когда частицы связаны друг с другом молекулярными силами и образуют структуры, т.е. пространственный каркас.

Дисперсные системы классифицируются по размерам частичек дисперсной фазы одной величиной - радиусом, если частички близки по форме к шару или стороне куба, а также двумя (а, b) или даже тремя (a, b, с) величинами, если частички анизодиаметричны, которые можно выразить через эффективный диаметр:

d3 = 6V/F,

где V - объем частицы, м3; F - площадь свободной поверхности, м2.

Кроме того, размер содержащихся в коллоидных структурах частичек может изменяться во времени, в связи с явлением агрегации. Это может происходить при взбивании сливок, в процессе перекуттерования (переизмельчения) фарша и т.д.

Наиболее сложными реологическими свойствами обладают высококонцентрированные дисперсные системы с пространственными структурами. Образование и изменение структур, обусловленные физико- химическими, биохимическими, коллоидно-химическими или чисто физическими процессами, всегда приводит к изменениям их реологических свойств.

4.2 Классификация структур дисперсных систем

Как уже было сказано, дисперсные системы, в которых отдельные элементы связаны друг с другом молекулярными силами, образуют пространственный каркас - структуру. В зависимости от типа и энергии возникающих связей между элементами дисперсных систем академик П. А. Ребиндер разделяет структуры на три типа:

коагуляционные;

конденсационные;

кристаллизационные.

Кроме этого, встречаются структуры комбинированные - например, конденсационно-кристаллизационные.

Коагуляционные структуры образуются в дисперсных системах путём взаимодействия между частицами и молекулами через прослойки дисперсионной среды за счет сил сцепления Ван-дер-Ваальса. Частицы в таких системах образуют между собой сплошную сетку, или каркас. С дисперсионной средой (водой) они составляют единый агрегат, в котором какая-то часть дисперсионной среды в большинстве случаев связывается с частицами дисперсной фазы более прочно, нежели частицы друг с другом. Эти структуры обладают малой прочностью вследствие наличия тонких устойчивых прослоек жидкой среды в участках сцепления элементов коагуляционной сетки, препятствующих сближению частиц.

Нарастание прочности после разрушения, обычно до первоначальной, происходит постепенно в результате броуновского движения высокодисперсных частиц. Толщина прослоек зависит в определенной мере от содержания дисперсионной среды. При его увеличении значения сдвиговых характеристик обычно уменьшаются, а система из твердообразной переходит в жидкообразную. При этом дисперсность, т.е. преобладающий размер частиц, даже при постоянной концентрации фазы влияет на состояние системы, ее прочность или вязкость. В связи с этим оптимальные технологические характеристики продукта определяются степенью его дисперсности, при которой наблюдается наибольшая (для вареных колбас) и наименьшая (для сырокопченых колбас) влагосвязывающая способность.

При обезвоживании коагуляционных структур (при увеличении содержания дисперсной фазы) прочность их повышается, но после определенного предела они перестают быть обратимо тиксотропными. Восстанавливаемость структуры сохраняется в вязко-пластичной среде, когда пространственный каркас разрушается без нарушения сплошности. К коагуляционной структуре относится, например, фарш сырокопченых колбас.

При образовании коагуляционных структур во многих пищевых продуктах существенную роль играют поверхностно-активные вещества и растворенные в воде белки, которые выступают в качестве эмульгаторов и стабилизаторов образуемых систем и могут существенно изменять их структурно-механические характеристики.

Обычно эти структуры обладают способностью к самопроизвольному восстановлению после разрушений, то есть способностью к тиксотропии.

Тиксотропия - самопроизвольное, развивающееся во времени восстановление структуры после её механического разрушения.

Однако связи, получающиеся после тиксотропного восстановления, менее прочны, чем исходные - за счёт образования новых структурных ассоциантов.

Другой особенностью является эффект синерезиса - самопроизвольного уплотнения структуры и выделения сыворотки.

Таким образом, можно сказать, что коагуляционные структуры обратимы и тиксотропны. Под действием напряжений они проявляют свойства вязко- пластичных тел. При увеличении содержания воды такие системы проявляют способность к течению - то есть переходят из твёрдообразных в жидкообразные.

Примеры - сырой колбасный фарш, фарш ливерных колбас и прочее. При образовании коагуляционных структур в пищевых (мясных) продуктах существенную роль играют ПАВ и растворимые в воде белки, которые выступают в качестве эмульгаторов и стабилизаторов образующих систем.

При обезвоживании коагуляционных структур прочность их повышается, но после определённого предела они перестают быть обратимотиксотропными. При дальнейшем снижении содержания жидкой фазы, то есть при переходе к пластическим пастам, восстановление прочности после разрушения структуры возможно при действии напряжения, вызывающего пластические деформации, которые обеспечивают истинный контакт по всей поверхности разрыва. Наконец, при наибольшей степени уплотнения структуры и наименьшей толщине прослоек жидкой среды восстанавливаемость и пластичность исчезают.

Конденсационные структуры образуются из коагуляционных при практически полном удалении жидкой фазы и срастании частиц. В процессе образования конденсационной структуры прочность ее постепенно возрастает до постоянной величины. Образование конденсационной структуры происходит и при сушке сырокопченой колбасы в процессе ее практически полного обезвоживания. После разрушения (резания, разжевывания и т.д.) конденсационные структуры не восстанавливаются.

Кристаллизационная структура образуется из раствора при повышении концентрации или охлаждении путем срастания частиц или молекул при активном химическом воздействии. В начале процесса прочность увеличивается, затем приводит к неустойчивому состоянию. Например, в сливочном масле такая структура образуется в результате кристаллизации молочного жира при отсутствии перемешивания. Кристаллизационная структура обладает прочностью, хрупкостью, способностью необратимо разрушаться и их считают скорее твердыми, чем пластичными.

Для пищевых продуктов наиболее распространенная структура коагуляционно-кристаллизационная, например, структура, возникшая в системе казеин—вода.

Конденсационно-кристаллизационные структуры присущи натуральным продуктам. Однако они могут образовываться из коагуляционных структур при удалении дисперсионной среды или при срастании частиц дисперсной фазы в процессе тепловой обработки (коагуляция или денатурация белков), при охлаждении расплавов, охлаждении или увеличении концентрации растворов.

В процессе образования эти структуры также могут иметь переходные состояния: коагуляционно-кристаллизационные и коагуляционно- конденсационные. Образование их характеризуется непрерывным нарастанием прочности. Основные отличительные признаки структур такого типа следующие:

большая по сравнению с коагуляционными структурами прочность, обусловленная высокой прочностью самих контактов;

отсутствие тиксотропии и необратимый характер разрушения;

высокая хрупкость и упругость из-за жесткости скелета структуры;

наличие внутренних напряжений, возникающих в процессе образования фазовых контактов и приводящих в последующем к перекристаллизации и самопроизвольному снижению прочности вплоть до нарушения сплошности (например, растрескивание при сушке).

Вид и прочность структуры зависят также от формы связи влаги с продуктом, которая определяет его технологические показатели (степень обработки, консистенцию и др.), оцениваемые реологическими характеристиками. Выделяют три основные формы связи:

химическую,

физико-химическую

физико-механическую.

Химическая связь обусловлена ионными или молекулярными взаимодействиями в точных количественных соотношениях. Эта влага удаляется из продукта прокаливанием или в результате химических реакций. Она резко отличается по своим свойствам от свободной влаги.

Физико-химическая связь обусловлена адсорбцией влаги в гидратных оболочках или осмотическим удерживанием в клетках в нестрого определенных соотношениях. Она удаляется из материала испарением, десорбцией (адсорбционная) или за счет разности концентраций (осмотическая). Адсорбционная влага может иметь иные, чем вода, свойства и способствует диспергированию частиц и пластификации (придание пластичности). Осмотическая влага вызывает набухание тела.

Физико-механическая связь обусловлена удерживанием влаги в ячейках структуры, в микро- и макрокапиллярах и прилипанием влаги к поверхности частиц или тела в неопределенных соотношениях. Из материала она удаляется испарением или механическими способами - отжатием, центрифугированием и т.д.

В более широком смысле влагу материала классифицируют на свободную и связанную.

Под свободной понимают влагу, скорость испарения которой из материала равна скорости испарения воды со свободной поверхности.

Под связанной понимают влагу, скорость испарения которой из материала меньше скорости испарения воды со свободной поверхности.

Основная масса воды находится в свободном состоянии и не меняет своих свойств. При увеличении содержания влаги ее избыток перестает быть связанным с продуктом и самопроизвольно отделяется от него (отстаиванием, расслаиванием и пр.).

По структурным признакам и по преобладанию определенной формы связи влаги продукты можно подразделять на три группы:

капиллярно-пористые (физико-механическая форма связи влаги);

коллоидные (физико-химическая форма связи влаги) - золи, гели;

коллоидно-капиллярно-пористые, имеющие свойства, присущие продуктам первой и второй групп (мясной фарш, творожно-сырковая масса и пр.).

В продуктах первой группы перенос влаги в виде жидкости или пара происходит по капиллярам под действием соответственно капиллярного или парциального давления.

Перенос влаги в продуктах второй группы осуществляется от слоя более насыщенного влагой, к менее насыщенному. В продуктах, находящихся в коллоидном состоянии, потенциалом переноса влаги служит энергия связи молекул воды с полярными группами коллоидных частиц. Перенос влаги в коллоидных продуктах обусловлен градиентом осмотического давления и связан с ее существенной усадкой, что характерно для сырокопченых и сыровяленых колбас.

В продуктах третьей группы сочетаются оба рассмотренных выше механизма. При этом внутри частиц перенос влаги происходит в коллоидных продуктах, частицы которых образуют пространственный каркас, а вне их - по характеру соответствует капиллярно-пористым продуктам. В процессе сушки и созревания сырокопченых и сыровяленых колбас происходят оба механизма переноса влаги.

Таким образом, вид структуры продуктов обуславливает его качественные и технологические показатели и поведение в процессах деформирования. Для описания процессов деформирования используют кривые течения (реограммы), которые связывают между собой напряжение и скорость деформации или деформацию. Характер реограмм даёт возможность отнести данный реальный продукт к тому или иному виду реологических тел.

4.3 Виды течения реальных пищевых масс

Как уже было сказано, течение реальных пищевых материалов плохо описывается уравнением вязкого трения Ньютона. С точки зрения реологии можно сказать, что вязкость ньютоновской жидкости не зависит от скорости сдвига и приложенных напряжений, а изменяется в зависимости от температуры и давления в данной системе. Величина, обратная вязкости, называется текучестью. Когда необходимо учитывать массу измеряемой среды, определяют кинематическую вязкость.

Многокомпонентные жидкости как гомогенные, так и гетерогенные, в большей степени, могут содержать в своём составе компоненты, значительно изменяющие вязкость жидкости, и даже кардинально меняющие саму физическую основу и природу внутреннего трения. В таких жидкостях гипотеза вязкостного трения Ньютона (условие пропорциональности скорости сдвига и динамической вязкости 0 = ±h (dw/dn), или 0 = m g') неприменима. Соответственно такие жидкости принято называть неньютоновскими жидкостями.

Для реальных материалов коэффициент вязкости, характеризующий большую или меньшую сопротивляемость сдвигу слоёв друг относительно друга, является величиной непостоянной, зависящей от величины приложенных напряжений или скоростей сдвига. У большинства перерабатываемых пищевых масс этот коэффициент уменьшается с ростом напряжения или скоростей сдвига, что объясняется наличием у пищевых материалов определённой структуры. При создании напряжения начинается сдвиг слоёв относительно друг друга, внутри материала создается некое сопротивление, характер и величина которого определяется особенностями макро- и микроструктуры.

Чем больше прикладываемые напряжения и скорости сдвига, тем в больших местах происходит разрыв связей компонентов структуры, частицы неправильной формы все более ориентируются по направлению потока. За счёт этого происходит уменьшение сопротивления смещению слоёв относительно друг друга - то есть падает вязкость, определяемая коэффициентом вязкости. Следуя ньютоновскому понятию «вязкость», этот коэффициент для реальных пищевых материалов будет называться эффективной вязкостью:

Лэф = 0/g',

и коэффициент эффективной вязкости ^эф для них не будет являться константой.

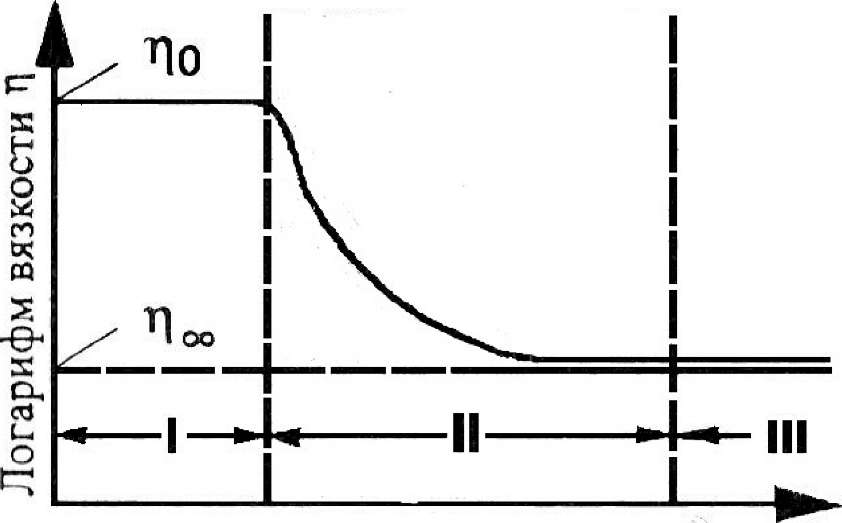

Понятие структурированной системы ввел Оствальд в 30-х годах. Он показал зависимость эффективной вязкости от напряжения для таких систем. На графике (рис. 7) можно наблюдать три участка:

Малые сдвиговые напряжения, практически неразрушенная структура и соответствующая ей большая, носящая ньютоновский характер ^эф.

Напряжения возрастают, структура подвергается все более глубоким изменениям, разрушения накапливаются, эффективная вязкость приобретает все меньшее значение.

Рисунок

7 - Зависимость

эффективной вязкости от напряжения

для структурированных систем (в

логарифмических координатах)

Логарифм

скорости сдвига

у

Рассмотрим

виды жидкостей, которые относятся к

неньютоновским.

Псевдопластичными

называются жидкости, вязкость которых

снижается при возрастании скоростей

сдвига. Они проявляют псевдопластический

характер течения при определенных

видах напряжения и скоростях сдвига.

С точки зрения технологии это может

означать, что при данной силе воздействия

на материал или при данном давлении

большая масса материала может быть

приведена в текучее состояние или же

снижены затраты энергии на поддержание

течения материала на определенном

уровне. Природа такого поведения

заключается в следующем: являясь

дисперсной системой, в состоянии покоя

такие материалы сохраняют нерегулярный

внутренний порядок, и, соответственно,

характеризуются значительным

сопротивлением течению - то есть высокой

вязкостью (рис. 8). С увеличением скорости

сдвига в потоке материала будут

наблюдаться упорядочивание, деформация

частиц дисперсной фазы или их дезагрегация,

что позволит им легче проскальзывать

относительно друг друга и будет

способствовать увеличению скорости

течения материалов.

Жидкости

в покое

ш

1

°о

О 0 О о

Э0

о О

ф

+

» т

+ +

Жидкости,

текущие

в

направлении стрелок

О

° с

о

^ о

о

О

.

* *j

•

• •

•

*

в « и • *а

•

"г

«^г-Г.

»»•

* •»•,«.

Ориентация

Вытягивание Деформация Дезагрегация

Рисунок 8 - Схематичное изображение процесса структурирования потока

псевдопластичных жидкостей

Для большинства жидких материалов эффект снижения вязкости под влиянием сдвига является обратимым - то есть при снижении скорости сдвига или в состоянии покоя материал восстанавливает начальную высокую вязкость: происходит восстановление формы, неориентированного состояния или агрегатирования частиц.

В некоторых источниках отмечается и другая причина снижения вязкости материалов при сдвиге: слои растворителя при сдвиге удаляются с растворённых молекул или с поверхности частиц, и это приводит к снижению уровня межмолекулярного взаимодействия - в результате снижается сопротивление течению.

Необходимо отметить, что степень снижения вязкости при возрастании скорости сдвига псевдопластичных жидкостей не является постоянной во всём интервале скоростей сдвига. При низкой скорости влияние сдвиговой ориентации мало, и все молекулы или частицы в жидкости совершают хаотичное броуновское движение. При очень низких скоростях сдвига псевдопластичные жидкости ведут себя подобно ньютоновским - им присуща определённая вязкость h0, которая не зависит от скорости сдвига («вязкость при нулевой скорости сдвига»). При постоянном увеличении скорости сдвига наступает такой момент, когда вызванная сдвигом ориентация частиц существенно превосходит дезориентирующее влияние броуновского движения - и вязкость резко уменьшается. При высоких значениях скорости сдвига вязкость будет асимптотически приближаться к некоему конечному постоянному значению и переход к ещё более высоким скоростям уже не приведёт к снижению вязкости, так как достигнуты оптимальные условия совершенной ориентации частиц.

Дилатантные жидкости при определенных интервалах напряжений или скоростях сдвига характеризуются возрастающей вязкостью по мере увеличения скорости сдвига. Такой характер течения называется дилатантным. Они достаточно легко текут, если создавать напряжение медленно; но при возрастании скорости движения сопротивление увеличивается, и может возрасти настолько значительно, что приведет к разрушению материала. При низкой скорости сдвига дилатантные системы ведут себя, как жидкости - дисперсионная среда играет роль смазки между твердыми частицами и уменьшает трение. При дальнейшем увеличении градиента скорости жидкость ведет себя, как ньютоновская.

Дилатансия (от лат. dilate - расширяю) в жидкостях представляет собой редкое явление. Она присуща, как правило, высококонцентрированным суспензиям. Положительная дилатансия проявляется как увеличение объема системы с ростом сдвиговой деформации. Это обусловлено главным образом тем, что при высоком объемном содержании твердой дисперсной фазы увеличивается число контактов между частицами и уменьшается доля свободного объёма, заполненного дисперсионной средой. Сдвиговая деформация таких систем возможна при условии перемещения частиц в направлении, нормальном к направлению сдвига, т. е. при условии увеличения объёма системы. Если изменение объёма ограничено, сдвиговая деформация системы сопровождается ростом касательных напряжений и, соответственно, сдвиговой вязкости (реопексия).

Дилатансия сравнительно малоконцентрированных дисперсных систем может быть вызвана сильной анизотропией частиц и их разворотом при деформировании до ориентации в направлении сдвига.

Иногда встречается и отрицательная дилатансия - уменьшение объёма материала при его сдвиговой деформации.

Так как при таком характере течения наиболее вероятно усложнение условий производства, часто бывает целесообразным переделать рецептуру, чтобы снизить дилатансию.

Хорошими примерами дилатантных жидкостей являются крахмальное молочко (две части крахмала на одну часть воды), или, особенно, охлажденная карамель. Если резко перевернуть стаканчик с холодной карамелью, она вообще встанет комом и не захочет вытекать; втыкание ложки с размаху тоже будет не самым удобным - не то, что если воткнуть ее мягко и не торопясь.

Вязкопластичные (пластичные) жидкости - жидкости, обладающие пределом текучести. С достаточным основанием могут быть отнесены как к жидкостям, так и к твёрдым телам. В основном это дисперсные системы, у которых в состоянии покоя молекулы или частицы, благодаря силам Ван-дер-Ваальса и полярным взаимодействиям могут образовывать пространственную сетку. Силы, формирующие её, ограничивают пространственное перемещение элементов объёма и придают материалу характер твёрдого тела с бесконечно высокой вязкостью. Если внешние силы меньше, чем силы, формирующие сетку, твёрдый материал будет деформироваться упруго. В тех случаях, когда внешние силы достигнут величины, достаточной для преодоления сил, формирующих сетку - т. е. превысят порог напряжения сдвига, называемый пределом текучести - сетка разрушится, элементы объёма смогут необратимо занять новое положение и твёрдое тело обратится в жидкость.

Если к вязкопластичной жидкости прикладывать напряжение сдвига, меньшим по величине, чем пороговое значени, то такая жидкость будет оставаться в покое. Как только напряжение сдвига превысит, вязкопластик начнет течь, как обычная ньютоновская жидкость. Иначе говоря, привести в движение вязкопластичную жидкость можно, лишь преодолев её предельное напряжение. Томатный кетчуп является ярким примером пластичных жидкостей: пока бутылку с продуктом не потрясти или ударить по ней, кетчуп течь не будет. После преодоления критического напряжения сдвига пластичные жидкости могут вести себя как ньютоновские, псевдопластичные или дилатантные. Примером вязкопластичных жидкостей могут являться кисель, сахарный сироп.

Неньютоновские жидкости обладают ещё одним свойством: их вязкость существенным образом зависит от времени. По этой причине (например, для вязкопластичных жидкостей) величина статического напряжения сдвига зависит от предыстории: чем более длительное время жидкость находилась в состоянии покоя, тем выше величина неё статического напряжения сдвига. Если остановить процесс течения такой жидкости, то для того, чтобы возобновить её движение, потребуется развить в жидкости меньшее напряжение, чем и том случае, когда она находилась в покое длительное время. Следовательно, необходимо различать величину начального статического напряжения сдвига и динамическую величину этого показателя.

Жидкости, которые обладают такими свойствами, называются нестационарными неньютоновскими жидкостями. Среди них выделяют тиксотропные - те, которые под воздействием постоянного напряжения постепенно разрушаются, снижая вязкость. Жидкости, у которых наоборот динамические характеристики при постоянном воздействии становятся выше, чем начальные, называются реопектантными неньютоновскими жидкостями. Такие явления объясняются тем, что внутренняя структура таких жидкостей способна упрочняться с течением времени, или (в другом случае) для восстановления начальных свойств им требуется некоторое время.

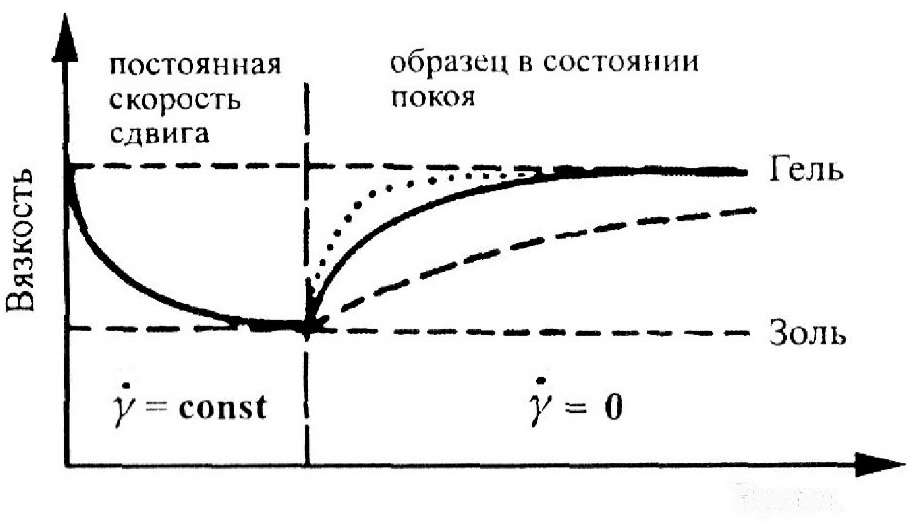

Тиксотропная жидкость характеризуется возможностью восстанавливать свою структуру всякий раз, когда она остается в покое в течение достаточно продолжительного периода времени. Под воздействием постоянной скорости сдвига в течение определённого периода времени структура геля разрушается и вязкость снижается, достигая при данной скорости сдвига самого низкого уровня. Такой минимальный уровень вязкости соответствует дисперсии в состоянии золя.

Переход геля в золь и обратно многократно воспроизводим. Разрушение тиксотропной структуры может произойти за секунды или минуты, но для полного восстановления первоначального состояния геля во многих случаях могут потребоваться минуты, часы или даже месяцы. В то время как полный переход золь - гель очень продолжителен, скорость частичного формирования может быть вполне заметна: в течение короткого начального промежутка времени восстанавливается от 30 до 50% значения вязкости. Высокая скорость восстановления часто имеет важное значение при проведении технологических процессов.

Реопексная (реопектантная) жидкость - жидкость, проявляющая антитиксотропный (реопексный) характер течения; характеризуется возрастанием вязкости при продолжительном сдвиге. В состоянии покоя эти жидкости восстанавливают первоначальный, т. е. низкий уровень вязкости. Реопексные жидкости могут бесконечное число раз переходить из состояния с повышенной вязкостю при длительной сдвиговой деформации в состояние с пониженной вязкостью в покое. Переход в то или иное состояние также зависит от времени.

Реопексия и тиксотропия - противоположные реологические характеристики. Оба типа поведения могут встречаться как вместе с вышеописанными типами течения жидкостей, так и только при определенных скоростях сдвига. Временной интервал может сильно варьироваться для разных веществ: некоторые материалы достигают постоянного значения за считанные секунды, другие - за несколько дней. Реопексные материалы встречаются довольно редко, в отличие от тиксотропных, к которым относится достаточно большое количество как пищевых, так и непищевых сред.

4.4 Кривые течения

Соотношение между напряжением сдвига и скоростью сдвига, характеризующее поведение жидкостей при течении, графически изображается в виде кривой, на которой по оси ординат откладывают значения напряжения сдвига, а по оси абсцисс - скорости сдвига.

Такой график называется кривой течения (реограммой).

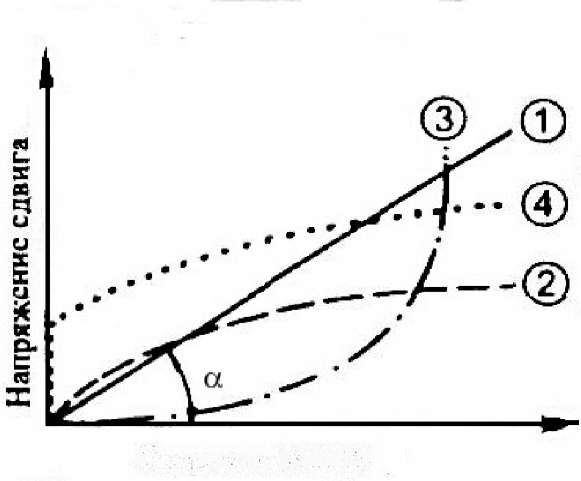

Для ньютоновской жидкости график течения представляет собой прямую линию, выходящую из начала координат (рис. 9). Это наиболее простой вид течения, при котором величина вязкости полагается постоянной и не зависит от скорости сдвига.

Другой широко используемой диаграммой является зависимость вязкости от скорости сдвига. Такая диаграмма называется кривой вязкости.

Деление напряжения на скорость сдвига даёт нам значение величины вязкости. Также оно определяется как тангенс угла наклона прямой или как коэффициент в уравнении прямой.

Построение кривых течения является наиболее простым методом изучения структурно-механических свойств пищевых материалов. По этим кривым можно найти семь независимых друг от друга деформационных характеристик материала:

модули мгновенной упругости и упругого последействия;

вязкость релаксационного (течения) и упругого последействия;

пределы упругости, текучести и прочности.

Перечисленные константы позволяют объяснить деформационное поведение материала и достаточно полно охарактеризовать его структурно- механические свойства. Получение таких характеристик возможно в процессе изучения реологических свойств пищевых масс, т. е. при изучении процесса их течения под действием постоянного напряжения. Зависимость эффективной вязкости от напряжения или скорости сдвига считают основной характеристикой структурно-механических свойств дисперсных систем, т. к. эффективная вязкость является итоговой характеристикой, описывающей равновесное состояние между процессами разрушения и восстановления структуры в установившемся потоке.

Рассмотрим кривые течения и кривые вязкости различных систем.

На рисунке 9 приведены типичные кривые для ньютоновских (1) и неньютоновских (2 - 4) жидкостей.

Из неньютоновских жидкостей здесь представлены:

- псевдопластичная жидкость;

- дилатантная жидкость;

- вязкопластичная жидкость с пределом текучести (пластичная).

Скорости с л и га

а)

Рисунок 9 - Кривые течения (а) и кривые вязкости (б) ньютоновских

и неньютоновских жидкостей

Кривые течения псевдопластических жидкостей, чьё течение характеризуется «сдвиговым размягчением» вследствие разрушения структуры с увеличением скорости деформации, имеют гиперболический характер.

Дилатантное течение характерно в основном для концентрированных дисперсных систем, при котором с увеличением скорости деформации наступает «затруднение сдвига», т. е. происходит повышение вязкости.

Вязкопластичные жидкости, проявляющие свойства, как твёрдых тел, так и жидкостей, обладают пределом текучести. Кривая течения пластичных жидкостей пересекается с осью ординат не при нулевом напряжении сдвига, а при некотором значении напряжения (00), которое соответствует пределу текучести. Идея предела текучести состоит в том, что существует предельное напряжение, ниже которого образец ведет себя как твёрдое тело: воздействие напряжения вызывает в нем упругую реакцию; а после снятия напряжения деформация образца исчезает мгновенно и полностью. Ниже предела текучести наблюдается линейная пропорциональность между установленным напряжением и деформацией. Элементы объёма временно деформируются, но их необратимого перемещения при этом не происходит. Выше предела текучести образец действительно начинает течь - установленное напряжение приводит к неограниченной деформации, и теперь напряжение связано со скоростью деформации соотношением, в котором вязкость выступает коэффициентом пропорциональности.

Предел текучести - это критическое напряжение (усилие), ниже величины которого в различных дисперсных системах возможно существование временной сетчатой структуры, предотвращающей деструкцию. Образование этой структуры

происходит за счёт межмолекулярных связей и/или межмолекулярного взаимодействия между частицами

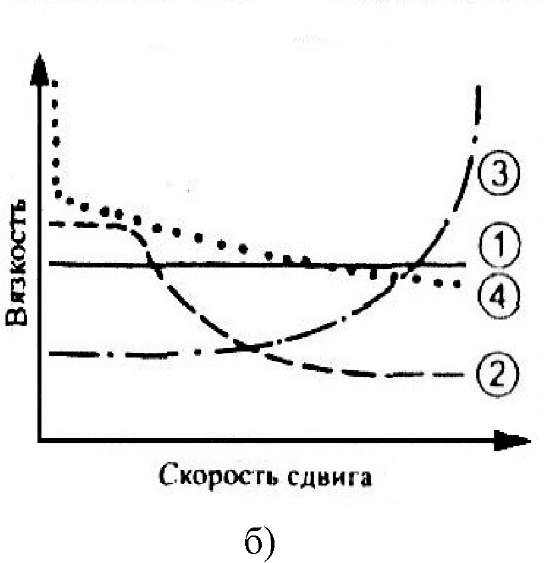

Особенностью многих псевдопластичных и пластично-вязких структурированных дисперсных систем является наличие петель гистерезиса при нагрузке и разгрузке (рис. 10).

Тиксотропным системам присуще изотермическое воостановление структуры после её разрушения, а также непрерывное её разрушение - до определённого предела - при деформировании.

0 A 'U

Рисунок

10 - Реограммы

тиксотропных систем

«Нижняя кривая» течения (II) не совпадает с «верхней кривой»(1). Они образуют так называемую "петлю гистерезиса". Площадь реограммы между кривой течения и осью абсцисс представляет собой (в соответствующем масштабе) удельную мощность на единицу объёма, [Вт/м3]. Она складывается из мощности ньютоновского течения и мощности, требующейся при этом же градиенте скорости для достижения данной степени разрушения структуры. Мощность, пропорциональная площади между двумя кривыми, образующими петли гистерезиса, характеризует степень приближения структуры к равновесному состоянию.

Соответствующая кривая вязкости отражает то, что было сказано ранее: вязкость снижается с увеличением скорости сдвига в результате одновременного разрушения структуры и нарушения молекулярной ориентации. Когда во второй части эксперимента скорость сдвига постоянно снижается - вязкость возрастает в гораздо меньшей степени, чем она падала ранее. Для одной и той же величины скорости сдвига теперь имеются 2 различные точки - I и II. Эти два различных значения вязкости обусловлены разной сдвиговой предысторией образца, которая в точке I была гораздо короче, чем в точке II.

На кривой зависимости вязкости от времени (рис. 11) проявляются две фазы превращения: сначала гель быстро превращается в золь при постоянной скорости

78

сдвига, а затем - во второй фазе, когда скорость сдвига равна нулю, - золь вновь превращается в гель. Скорость этих превращений может в значительной степени изменяться, главным образом - в зависимости от природы тиксотропной жидкости и температуры. Разрушение тиксотропной структуры может произойти за секунды или за минуты, но для полного восстановления начального состояния геля требуется гораздо больше времени.

Время

Рисунок 11 - Кривая зависимости вязкости от времени для тиксотропных систем

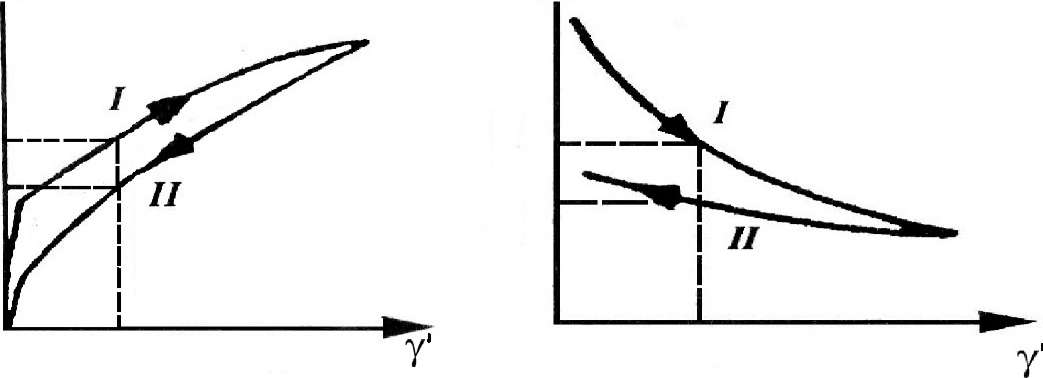

Реопексным системам присуща способность структурироваться, т. е. образовывать контакты между частицами в результате ориентации или слабой турбулизации при механическом воздействии с небольшими градиентами скорости.

Противоположность тиксотропии и реопексии просматривается также по гистерезису кривых течения - то есть по расположению «верхней» кривой к «нижней» (рис. 12). В реопексных жидкостях наблюдается как бы обратное расположение, против часовой стрелки: кривая, снятая при понижении скорости сдвига, находится выше кривой, полученной при повышении скорости сдвига.

1 |

|

|

II |

|

I |

У'

Рисунок 12 - Кривая вязкости для реопексной жидкости

Тиксотропия встречается часто, у многих жидкостей; реопексия, несомненно - редкое явление. По одному виду кривых нельзя судить о принадлежности системы к реопексным: далеко не всегда, когда гистерезис кривой течения направлен против часовой стрелки, материал является истинно реопексным. Возрастание вязкости в результате продолжительного сдвига может быть отмечено каждый раз, когда жидкость в течение данного периода времени изменяет свою физическую или химическую природу - она может желировать, химически сшиваться или терять растворитель в результате испарения. Во всех этих случаях изменения в жидкости являются необратимыми, т. е. в состоянии покоя первоначальная низкая вязкость никогда не может быть достигнута вновь.

Для истинно реопексных жидкостей гистерезисы кривых течения несколько циклов будут идентичными, в то время как аналогичные кривые жидкостей, переходящих в гелеобразное или твёрдое состояние, будут изменяться с каждым новым циклом. Причиной ошибки может стать и характер измерения реологических характеристик у высоковязкой жидкости. Быстрое изменение скорости вращения ротора в случае высоковязкой жидкости может «симулировать» реопексный характер течения жидкости, которого на самом деле не существует.

Во многих процессах пищевых производств продукт подвергается интенсивному механическому воздействию (в насосах, мешалках и т. п.). При этом его структура достигает частичного или практически предельного разрушения. Поэтому при использовании результатов реологических исследований для практических расчётов следует хотя бы приближённо выбрать ту кривую течения, которая соответствует данной степени разрушения. В соответствии с этим при расчёте различных процессов необходимо использовать характеристики, определённые в соответствующем интервале напряжений и деформаций. Качественную оценку продукта также необходимо проводить по наиболее существенным для данного процесса характеристикам.

4.5 Моделирование реологического поведения пищевых материалов

Проводить лабораторные работы на натуральных биотехнологических продуктах с различной структурой от жидкообразной до твердообразной, включая вязко-пластичные, пластичные и упруго-эластичные системы по определению комплекса их реологических характеристик (сдвиговых, компрессионных, поверхностных), не всегда представляется возможным. Дороговизна и малая

стойкость биотехнологических продуктов при хранении вынуждают в исследовательской

практике отходить от натуральных материалов и заменять их модельными органическими веществами, которые достаточно полно воспроизводили бы наиболее существенные свойства натурального продукта в определенном технологическом процессе.

Моделирование как метод изучения различных процессов может быть физическим и математическим, основанным на теории подобия. В реологии распространен метод моделей. Существенные реологические свойства могут быть фундаментальными (упругость, пластичность и вязкость) и сложными (комбинация фундаментальных свойств). Совокупность существенных реологических свойств может быть представлена при помощи идеальных тел. Из них три тела рассматриваются в классической механике сплошных сред (твердое тело Гука, пластическое тело Сен-Венана, реальная жидкость - тело Ньютона). Сложные тела можно получить комбинацией соответствующих простых.

В реологии различают два взаимоисключающих понятия: «твёрдое идеально-упругое тело» и «невязкая жидкость». Под первым понимается такое тело, равновесные форма и напряжение которого достигаются мгновенно. Жидкость называется невязкой, т.е. если жидкость не способна создавать и поддерживать напряжения сдвига. Между предельными состояниями тел - идеальноупругими твёрдыми телами и невязкими жидкостями - существует огромное многообразие тел промежуточного характера.

Модели абсолютно твёрдого, упруго деформирующегося твёрдого гуковского тела и истинной ньютоновской жидкости являют собой представление о двух противоположных положениях в реологии. Многочисленные экспериментальные факты не укладываются в эти простейшие концепции и дают в итоге «нестандартную» картину поведения материалов - проявление вязкоупругости реальных тел. Вязкоупругие свойства проявляются, например, в том, что внезапно приложенное и поддерживаемое неизменным напряженное состояние вызывает мгновенную деформацию, сопряженную с упругим откликом, вслед за чем следует процесс вязкого течения, который может быть ограниченным и неограниченным во времени. При этом поведение вещества определяется не только текущим напряженным состоянием, но и всеми прошлыми состояниями, то есть вещество обладает свойством, которое называют эффектом памяти («динамической памятью состояния»). Степень преобладания упругих или вязких свойств определяется продолжительностью внешнего воздействия (числом Деборы).

С понятием вязкоупругости связано понятие механической релаксации - эффекта, проявляющегося в уменьшении во времени напряжения, создавшего в теле деформацию. Механическая релаксация приводит к ряду других эффектов: ползучести, гистерезисным явлениям при деформировании и т. д. Напряжения в жидкости релаксируют от начального значения до нулевого, поскольку напряжения в неподвижной жидкости сохраняться не могут. В твёрдом же теле всегда сохраняются некоторые остаточные (равновесные) напряжения, сколь долго не продолжалась бы релаксация. Это различие также может быть принято для определения различия между твёрдым и жидким телом. Однако оно не всегда столь же очевидно на практике. Релаксация может происходить настолько медленно, что наблюдатель может посчитать её оконченной и зафиксировать некое остаточное напряжение; а тело меж тем будет продолжать релаксировать. Скорость релаксации количественно характеризуется временем релаксациитр. Его значение характеризует скорость приближения состояния тела к равновесному.

В случае, когда напряжение не уменьшается со временем, а поддерживается постоянным, реальные вязкоупругие реологические тела могут проявлять ещё одно свойство - ползучесть.

Ползучесть материалов (последействие) — изменение с течением времени деформации твёрдого тела под воздействием постоянной нагрузки или механического напряжения. Ползучесть материалов экспериментально изучают прежде всего при простых напряженных состояниях: одноосных растяжении, сжатии, а также чистом сдвиге. Условия проведения таких экспериментов определены нормативной документацией (ГОСТами). Ползучесть описывается кривой ползучести, которая представляет собой зависимость деформации от времени при постоянных температуре и приложенной нагрузке (или напряжении).

Следует отметить, что описание поведения тел с помощью моделей становится некорректным, если упругие или вязкие свойства вещества являются нелинейными. Аксиомой реологии можно считать положение о том, что любой реальный материал обладает всеми реологическими свойствами, выраженными в разной степени.

Рассмотрим основные модели, которые могут встретиться при изучении реологических свойств пищевых масс. При этом необходимо указать, что точные математические закономерности получены только для ньютоновских жидкостей, для всех неньютоновских течений получены только приближённые формулы.

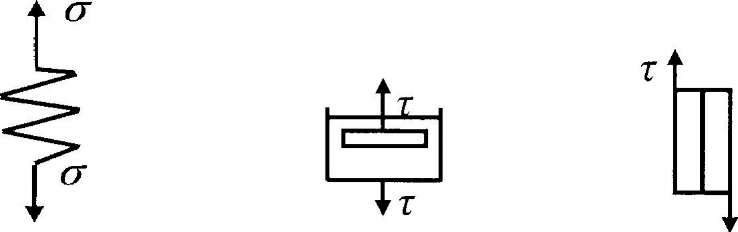

Известны три промежуточные модели идеализированных тел:

идеально-упругое тело (Гука);

идеально-вязкая жидкость (Ньютона);

идеально-пластичное тело (Сен-Венана).

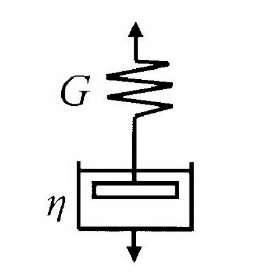

Идеально-упругое тело Гука (модель - пружина, рис. 13а). В таком теле энергия, затраченная на деформацию, накапливается и может быть возвращена при разгрузке. Закон Гука описывает поведение кристаллических и аморфных твёрдых тел при малых деформациях, а также жидкостей при изотропном расширении-сжатии.

а б в

а) идеально-упругое тело Гука; б) идеально-вязкая жидкость Ньютона; в) идеально-пластичное тело Сен-Венана

Рисунок 13 - Модели идеализированных реологических тел

Идеально-вязкая жидкость Ньютона характеризуется тем, что в ней напряжения пропорциональны скорости деформации. Вязкое течение происходит под действием любых сил, как бы малы они не были; однако скорость деформации снижается при уменьшении сил, а при их исчезновении обращается в ноль. Для таких жидкостей вязкость, являющаяся константой, пропорциональна напряжению сдвига.

Закон Ньютона описывает поведение многих низкомолекулярных жидкостей при сдвиге и продольном течении. Механическая модель ньютоновской жидкости (рис. 13б) представляет собой демпфер (устройство для гашения - демпфирования - колебаний или предотвращения механических колебаний, возникающих в машинах и приборах при их работе), состоящий из поршня, который перемещается в цилиндре с жидкостью. При перемещении поршня жидкость через зазоры между поршнем и цилиндром протекает из одной части цилиндра в другую. При этом сопротивление перемещению поршня пропорционально его скорости.

Идеально пластичное тело Сен-Венана может быть представлено в виде элемента, состоящего из двух прижатых друг к другу пластин (рис. 13в). При относительном перемещении пластин между ними возникает постоянная сила трения, не зависящая от сжимающей их силы. Тело Сен-Венана не начнёт деформироваться до тех пор, пока напряжения сдвига не превысят некоторого критического значения - предела текучести (предельного напряжения сдвига), после чего элемент может двигаться с любой скоростью.

Для того чтобы описать реологическое поведение сложного тела в зависимости от свойств его компонентов, можно комбинировать в различных сочетаниях рассмотренные выше модели простейших идеальных тел, каждое из которых обладает лишь одним физико-механическим свойством. Эти элементы могут быть скомбинированы параллельно или последовательно.

Основными сложными моделями являются: упруго-пластичное тело;

вязкоупругие тела Кельвина - Фойга и Максвелла; вязко-пластические тела Бингама, Шведова и Шведова - Бингама.

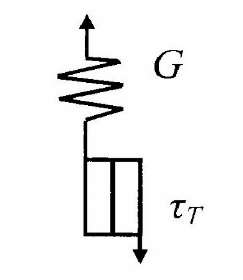

Модель упруго-пластического тела (рис. 14а) получается при последовательном соединении упругого элемента Гука с модулем упругости G и пластического элемента Сен-Венана с пределом текучести 0т. При О < От происходит упругая деформация материала, а при О = От - пластическое течение.

а б в

а) модель упруго-пластического тела; б) модель вязкоупругого тела Кельвина - Фойгта; в) модель вязкоупругого релаксирующего тела Максвелла

Рисунок 14 - Сложные модели реологических тел

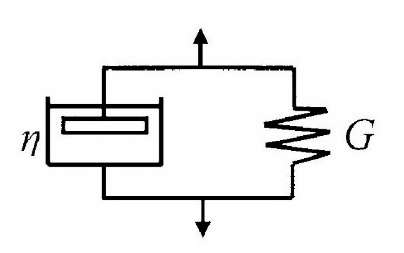

Вязко-упругое тело Кельвина - Фойгта представлено механической моделью, полученной при параллельном соединении упругого элемента Гука с модулем упругости G и вязкого элемента Ньютона с вязкостью h (рис. 14б). Под действием растягивающего усилия пружина удлиняется, а поршень будет

85

двигаться в жидкости. Это движение поршня связано с вязким сопротивлением жидкости, ввиду чего полное растяжение пружины наступает не сразу. Когда нагрузка устранена, пружина сжимается до первоначальной длины, но это требует времени вследствие вязкого сопротивления жидкости.

Для написаний математической модели тела Кельвина - Фойгта используют то обстоятельство, что при параллельном соединении элементов деформация сложного тела gm равна деформации каждого элемента, а напряжение суммарного элемента ©кф равно сумме напряжений в отдельных элементах ©г и ©н. Окончательная математическая модель тела Кельвина - Фойгта выглядит следующим образом:

© = G-g+ T]-f,

где G - модуль упругости при сдвиге, Па; g- угловая деформация; h - ньютоновская вязкость, Па-с.

Модель тела Кельвина - Фойгта отражает явление упругого последействия, которое представляет собой изменение упругой деформации во времени, когда она или постоянно нарастает до некоторого предела после приложения нагрузки, или постепенно уменьшается после её снятия.

Механическая модель вязко-упругого релаксирующего тела Максвелла (рис. 16в) представляет собой последовательное соединение элементов Гука с модулем упругости G и Ньютона с вязкостью h На оба элемента действует одинаковое напряжение.

Тело Максвелла ведёт себя как упругое или вязкое в зависимости от отношения времени релаксации материала к длительности эксперимента. Если под действием мгновенного усилия пружина растягивается, а затем сразу нагрузка снята, то поршень не успевает двигаться и система ведёт себя как упругое тело. Однако, с другой стороны, если поддерживать растяжение пружины постоянным, она постепенно релаксирует, перемещая поршень вверх, и система ведёт себя как ньютоновская жидкость.

Реологическое уравнение тела Максвелла имеет вид:

g' = ©/G +©/h,

где © - напряжение, Па;

g'

- скорость деформации.

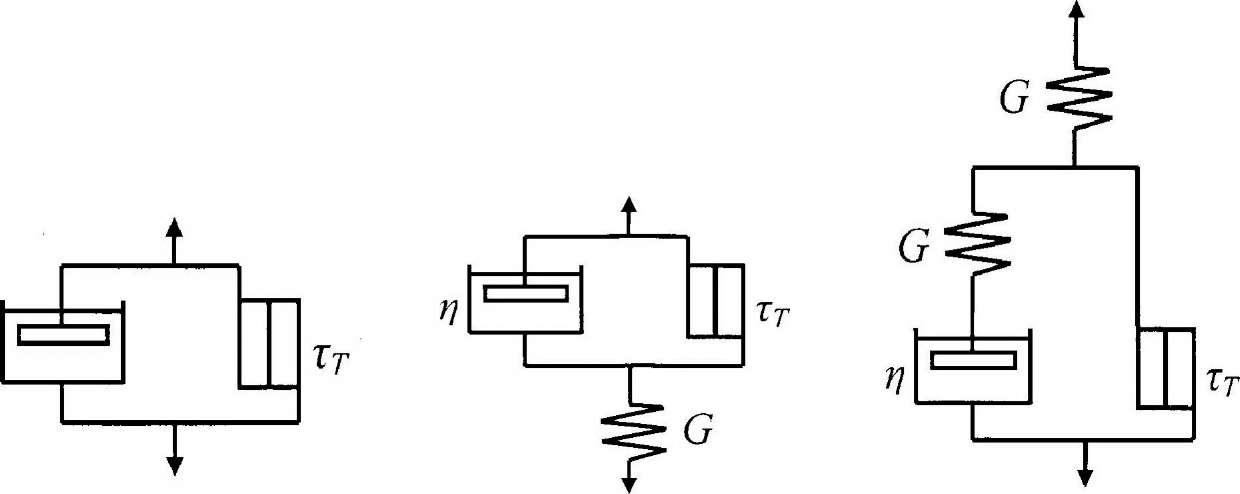

а б в

а) модель вязкопластичного тела Шведова - Бингама;

б)модель вязко-пластичного тела Бингама; в)модель вязко-пластичного тела Шведова Рисунок 15 - Сложные модели реологических вязко-пластичных тел

Двухэлементная механическая модель вязко-пластичного тела Шведова - Бингама (рис. 15а) состоит из соединённых параллельно элементов Ньютона с вязкостью h и Сен-Венана с пределом текучести 0т. Если 0 < 0т, то система ведёт себя как абсолютно твёрдое недеформированное тело. Реологическое уравнение этого тела имеет вид:

g' = (0- 0т)/^

В природе имеются материалы, которые в первом приближении можно рассматривать как тело Сен-Венана. Они начинают течь, когда напряжение сдвига достигает предельного значения. Если нет вязкого сопротивления, то скорость течения материала станет сколь угодно большой. Это показывает, что такие материалы могут только в первом приближении рассматриваться как тела Сен- Венана. Во втором приближении они должны обладать вязкостью. Всё это приводит к постулированию идеального тела Бингама, сочетающего упругость, вязкость и пластичность.

Механическая модель Бингама (рис. 15б) состоит из элементов Гука с модулем упругости G, Ньютона с вязкостью h и Сен-Венана с пределом текучести 0т. Элементы Ньютона и Сен-Венана соединены взаимно параллельно, а вместе - последовательно с элементом Гука. Под действием напряжения 0 < 0т модель

Бингама имеет только упругую деформацию. Реологическое уравнение этой модели при О>От имеет вид:

g' = О/G +(О- 0r)/h.

Механическая модель Шведова состоит из элементов Гука с модулем упругости Gr, Сен-Венана с пределом текучести От и Максвелла с модулем упругости Gм и вязкостью rj (рис. 15в). В 80-х годах 19 века Ф.Н. Шведов изучил релаксационные процессы в коллоидных растворах и впервые обнаружил у них упругость и вязкость. Модель этого тела отличается от модели Бингама тем, что параллельно модели Сен-Венана присоединена модель Максвелла, а у модели Бингама - элемент Ньютона. При О < От деформация модели Шведова происходит только благодаря элементу Гука. При О > От деформируются все элементы модели. Реологическое уравнение модели Шведова в дифференциальной форме имеет вид:

g' = О■ (1/Gr + Шм) + (О- От)/г.

Стремление исследователей более точно отобразить поведение пищевых материалов под нагрузкой привело к созданию сложных моделей, что значительно увеличило трудоемкость расчетов. Модели, имеющие малое число элементов, редко дают удовлетворительную сходимость опытных данных с рассчитанными по уравнениям. В тоже время увеличение количества элементов сверх четырёх не приводит к существенному качественному изменению модели, так как модели, содержащие до четырёх элементов включительно, исчерпывают всё разнообразие механического поведения данного материала.

Моделирование деформационного поведения пищевых материалов можно проводить не только на основе механических моделей, но и электрических. При этом напряжение сопоставляют с э.д.с. электрической цепи, скорость деформации - с электрическим током, модуль упругости - с обратной величиной ёмкости, а вязкость - с сопротивлением. Последовательное соединение элементов механической модели эквивалентно параллельному соединению элементов электрической цепи, а параллельное в механической модели - последовательному соединению в электрической. Электрическое моделирование позволяет применять моделирующие ЭВМ при изучении упруго-вязко-пластичных свойств пищевых материалов, а также при расчёте процессов их переработки.

Добиться качественных, а тем более количественных соотношений натуры и модели, меняя число и последовательность соединения элементов, затруднительно. Кроме того, метод моделей уводит от изучения молекулярных взаимодействий в объекте, подменяя это феноменологическими способами. Подобие модели и образца имеет место при подобии условий однозначности и равенстве определяющих критериев. При моделировании процессов вынужденного движения вязко-пластичных или пластично-вязких систем должны быть соблюдены условия гидродинамического подобия. В настоящее время разработан ряд приемов упрошенного физического моделирования, успешно применяемых в практике экспериментов. Одним из них является замена реальных рабочих сред модельными средами. Этот метод широко используют при градуировке приборов водой, касторовым маслом, сахарным раствором. В качестве модельных материалов пищевых сред экспериментаторы используют графитную массу, мелко измельчённую увлажнённую бумажную массу, бетонитовую глину, иловую и торфяную грязь.

Для исследований указанные модельные материалы представляют собой хорошие заменители натурального продукта, обеспечивая идентичные с биотехнологическими продуктами изменения свойств в зависимости от одинаковых переменных параметров. Подобные замены обусловлены высокой стоимостью как самих биотехнологических сред, так и некоторых модельных материалов.

Таким образом, для приобретения практических навыков по определению реологических (структурно-механических) характеристик биотехнологических сред с различной структурой (жидкообразные, вязко-пластичные, твердообразные - пластичные, упруго-эластичные) можно использовать отдельные дисперсные системы с различной концентрацией твердой фазы. Графическая и математическая обработка полученного экспериментального материала с одним, двумя и тремя переменными позволит закрепить приобретенные на практических занятиях данные по выбору вида уравнения и определению эмпирических коэффициентов с различной точностью вычисления.