Характеристики абразивных кругов для шлифования материалов

(в числителе характеристики при предварительном шлифовании, в знаменателе – при чистовом)

Группа материалов детали |

Термическая обработка |

Ra, мкм |

Характеристика круга |

|||

Марка |

Зернистость, мкм |

Твердость |

Связка |

|||

Углеродистые, легированные, теплоустойчивые и коррозионно-стойкие стали |

Отжиг |

2,5...1,25 |

15А, 23А |

50...40 |

СТ1, СТ2 |

К8 |

0,63...0,32 |

23А, 24А |

25...16 |

C1, С2 |

К8, К1 |

||

Закалка и отпуск |

1,25...0,63 |

15А, 23А |

40 |

С1,С2 |

К8, К1 |

|

0,63...0,32 |

24А, 25А |

25...16 |

СМ1 — С1 |

К5 |

||

Жаропрочные стали |

Закалка или нормализация |

1,25 |

24А, 23А |

40...32 |

СМ2 — С1 |

К1, К8 |

0,63...0,32 |

45А, 25А |

25...16 |

СМ1 — СМ3 |

К5 |

||

Коррозионно-стойкие и жаропрочные стали |

Закалка и старение, закалка |

1,25 |

24А, 25А |

40...32 |

СМ1, СМ2 |

К1, К5, К8 |

0,63...0,32 |

45А, 25А |

25...16 |

М3 — СМ1 |

К5 |

||

Жаропрочные и жаростойкие стали на никелевой основе |

Закалка и старение |

1,25 |

24А, 25А |

40...25 |

СМ1, СМ2 |

К1, К5 |

0,63...0,32 |

45А, 43А |

16 |

М3, М2 |

К1, К6 |

||

Сплавы на титановой основе |

Отжиг, закалка и старение |

2,5...1,25 |

63С, 62С |

40...25 |

СМ1, СМ2 |

К |

0,63 |

63С, 64С |

16 |

М3 |

К |

||

Высокопрочные стали |

Закалка и отпуск |

1,25 |

23 А, 24А |

40...32 |

СМ1, СМ2 |

К8, К1 |

0,63...0,32 |

45А, 25А |

25...16 |

М3 — СМ1 |

К5 |

||

При выборе твердости круга руководствуются следующим общим правилом: чем выше твердость шлифуемого материала, тем мягче должен быть круг, и наоборот. Для плоского шлифования заготовок из закаленной стали по существующей шкале твердости рекомендуется круг твердости С1 и С2 (средней 1-й и 2-й степеней). Выбираем круг средней твердости С1.

Для заданных условий работы рекомендуется круг на керамической связке (К), так как такая связка обеспечивает высокую производительность шлифования (в частности, периферией круга при шлифовании плоских поверхностей), возможность работы с использованием охлаждающих жидкостей и хорошее сохранение профиля шлифующей части круга.

Выбираем буквенный индекс принятой зернистости 40, характеризующий процентное содержание основной фракции. Наиболее часто применяемые индексы зернистости кругов — Н и П. Принимаем индекс Н, указывающий, что в принятой зернистости 40 содержание основной фракции составляет 45%.

Определяем номер структуры круга, указывающей количественное соотношение зерен, связки и пор в единице его объема. С увеличением номера структуры уменьшается относительное число зерен и увеличивается пористость круга. Для плоского шлифования периферией круга обычно рекомендуется использовать среднюю структуру № 7, а для круглого шлифования — № 5 и 6.

Определяем разновидность принятой керамической связки. В карбидкремниевых кругах наиболее широко применяется связка К3, а в электрокорундовых — связки К1 и К8 для обычного шлифования и связка К5 для скоростных кругов. Выбираем из табл. 4 связку К1.

Определяем класс точности шлифовального круга. Для кругов с индексом Н принят класс точности А.

Определяем допустимую окружную скорость круга, при которой обеспечивается безопасная работа. У кругов для обычного шлифования в маркировке указывается максимальная скорость вращения 35 м/с; круги для скоростного шлифования имеют красную диаметральную полосу и обозначение 50 м/с. Выбираем круг для обычного шлифования с указанием в маркировке скорости 35 м/с.

Следовательно, маркировка, соответствующая принятой характеристике круга, будет иметь следующий вид:

I 15А 40-Н С1 7 К1 А 35 м/с.

На изготовляемых промышленностью шлифовальных кругах наносится маркировка по всем рассмотренным элементам, а также указываются завод-изготовитель и основные размеры крута: наружный диаметр D, диаметр отверстия d и ширина (высота) Н.

Задача 1. Требуется выбрать характеристику шлифовального круга для условий обработки, заданных в табл. 8, и обосновать выбор принятой характеристики (см. табл. 7).

Таблица 8

Варианты данных к задаче 1

Номер варианта |

Материал заготовки |

Вид шлифования |

Вид обработки (параметр шероховатости Ra, мкм) |

1 |

Сталь 45ХН закаленная, 45 HRC |

Внутреннее |

Предварительная (2,0) |

2 |

Серый чугун, 210 НВ |

Внутреннее |

Предварительная (2,0) |

3 |

Сталь жаропрочная 12Х18Н9Т |

Плоское, периферией круга |

Чистовая (0,5) |

4 |

Сталь У7А закаленная, 63HRC |

Плоское, периферией круга |

Чистовая (1,0) |

5 |

Сталь Ст5 незакаленная |

Наружное |

Предварительная (2,0) |

6 |

Сталь 40 закаленная, 55 HRC |

Внутреннее |

Чистовая (1,0) |

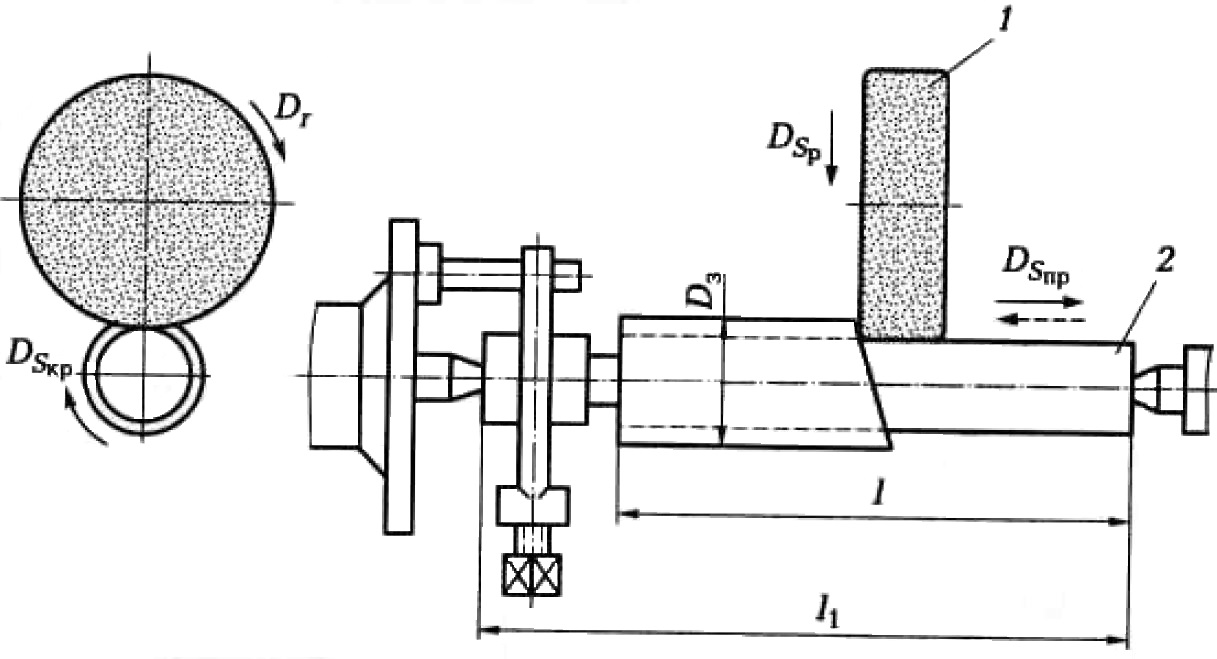

Пример 2. На круглошлифовальном станке 3M131 методом продольной подачи напроход шлифуется участок вала диаметром d = 60h6 мм и длиной l = 190 мм. Длина вала l1 = 240 мм. Параметр шероховатости обработанной поверхности Ra 0,5 мкм. Припуск на сторону h = 0,2 мм. Материал заготовки — сталь 45Х закаленная твердостью 45 HRC. Способ крепления заготовки — в центрах.

Эскиз обработки приведен на рис. 3. Требуется выбрать шлифовальный круг, назначить режим резания и определить машинное время.

Р е ш е н и е.

А. Выбор режущего инструмента.

Выбираем шлифовальный круг. Устанавливаем характеристику этого круга (см. табл. 4). Для круглого наружного шлифования с продольной и поперечной подачами, с обеспечением шероховатости поверхности Ra 0,5 мкм конструкционной закаленной стали 45Х твердостью 45 HRC рекомендуется электрокорунд белый марки 24А или 25А зернистостью 25...16 мкм и степенью твердости СМ1—С1 на керамической связке К5 (см. табл. 7). При круглом наружном шлифовании в центрах рекомендуется использовать круг со структурой № 5 или № 6 [1, табл. 167 на с. 249].

Рис. 3. Эскиз обработки к примеру 2:

1 — шлифовальный круг; 2 — заготовка

Выбираем материал марки 25А (старое обозначение абразивного материала — Э9А), так как конструкционная сталь 45Х закаленная и имеет твердость 45 HRC, а к заготовке предъявляются высокие требования по точности обработки и шероховатости обработанной поверхности. Принимаем индекс зернистости Н (содержание основной фракции 45% при зернистости от 8 до 200 мкм). На круглошлифовальных станках применяют обычно круги типов ПП и ПВД. Выбираем круги типа ПВД (плоский с двухсторонней выточкой), имеющий удобное и надежное крепление на шпинделе шлифовальной бабки. Для кругов с индексом зернистости Н принимаем класс точности А. Допустимая скорость главного движения резания 30...35 м/с (обычное шлифование).

Выбранный круг имеет маркировку ПВД 25А 25-Н СМ1 К5 35 м/с. Размеры нового круга по паспортным данным станка 3M131 следующие: диаметр Dк = 600 мм, ширина круга (или высота) Вк = 63 мм (Приложение 1).

Б. Назначение режима резания.

Рассмотрим движения, необходимые для круглого наружного шлифования методом продольной подачи (см. рис. 3):

1. Вращение шлифовального круга — это главное движение резания Dr, которое характеризуется скоростью, м/с, определяемой по формуле

.

Здесь диаметр круга Dк = 600 мм. По паспортным данным станка 3M131 частота вращения круга nк = 1 112 об/мин. Тогда

![]() м/с.

м/с.

Допустимая скорость главного движения резания шлифовального круга v = 30... 35 м/с. Рекомендуемый диапазон скоростей выдержан.

2. Вращение заготовки — это движение окружной подачи DSокр, которое характеризуется скоростью, м/мин, определяемой по формуле

![]() .

.

Здесь диаметр заготовки dз = 60 мм, а nз — частота вращения заготовки, об/мин.

Скорость движения окружной подачи (окружная скорость заготовки vз при окончательной обработке vSокр = 15...55 м/мин [1, табл. 55 на с. 301]. Принимаем среднее значение vSокр = 35 м/мин.

Частота вращения заготовки, соответствующая принятой скорости движения окружной подачи,

![]() об/мин.

об/мин.

Станок 3M131 имеет бесступенчатое регулирование частоты вращения заготовки в пределах 40...400 об/мин. Следовательно, частоту вращения заготовки nз = 186 об/мин на данном станке можно установить.

3. Возвратно-поступательное перемещение стола с заготовкой — это движение продольной подачи DSпрод. Продольная подача заготовки Sо устанавливается в зависимости от характера шлифования (предварительное или окончательное) и ширины шлифовального круга. При окончательной обработке

Sо = sдBк.

Рекомендуемый для окончательного шлифования коэффициент, учитывающий продольную подачу (в долях ширины круга), sд = 0,2...0,4 [1, табл. 55 на с. 301]. Принимаем среднее значение sд = 0,3. Ширина круга Вк = 63 мм.

Тогда продольная подача

Sо = 0,3 ∙ 63 = 18,9 мм/об.

Для того чтобы установить на станке найденное значение Sо, необходимо определить скорость движения продольной подачи (скорость движения стола):

![]() м/мин.

м/мин.

Так как скорость продольного хода станка регулируется бесступенчато в пределах 0,05... 5 м/мин, то принимаем vSпрод = 3,5 м/мин.

4. Поперечное перемещение круга — это прерывистое движение поперечной подачи DSпоп. Поперечная подача в зависимости от настройки станка осуществляется либо один раз на двойной ход стола — S2x, мм/дв. ход, либо на каждый ход стола — Sx, мм/ход. В справочнике поперечная подача круга называется глубиной шлифования t. При окончательной обработке с продольной подачей на каждый ход стола Sx = 0,005...0,015 мм/ход [1, табл. 55 на с. 301]. Учитывая высокие требования по точности обработки (поле допуска h6 мм) и шероховатость поверхности (Ra 0,5 мкм), принимаем подачу Sx = 0,005 мм/ход.

Корректируем подачу по паспортным данным станка. Так как поперечные подачи регулируются бесступенчато в пределах 0,002...0,100 мм/ход, принимаем Sx = 0,005 мм/ход.

5. Определяем эффективную мощность резания, кВт, при шлифовании периферией круга с продольной подачей по формуле [1, с. 300]

![]() .

.

Здесь постоянный коэффициент CN= 2,65 [1, табл. 56 с. 303].

Скорость движения окружной подачи vз = vSокр = 35 м/мин.

Глубина шлифования, или поперечная подача круга, t = Sx = = 0,005 мм/ход.

Продольная подача S = Sо = 18,9 мм/об.

Диаметр заготовки dз = 60 мм.

Показатели степеней [1, табл. 56 на с. 303] следующие: r = 0,5; х = 0,5; у =0,55; q = 0.

Тогда

Nэф = 2,65 ∙ 350,5 ∙ 0,0050,5 ∙ 18,90,55 = 5,53 кВт.

6. Проверяем, достаточна ли мощность привода станка для обработки. Обработка возможна, если выполняется условие Nэф ≤ Nшп.

Мощность на шпинделе станка Nшп = ηNэд. У станка 3M131 мощность Nэд = 11,5 кВт, а η = 0,8 (Приложение 1). Тогда Nшп = 0,8 ∙ 11,5 = 9,2 кВт. Поскольку 5,53 < 9,2, обработка возможна.

Если при расчете получаем перегрузку станка по мощности, следует уменьшить скорость движения окружной подачи vз = vSокр в пределах диапазона значений, рекомендуемых в справочнике [1, табл. 55 на с. 301].

В. Определение машинного времени.

Используем формулу

.

Здесь L — длина хода стола, мм. При перебеге круга на каждую сторону, равном 0,5Вк, принимаем длину хода стола L = l= 190 мм.

Припуск на сторону h = 0,2 мм.

Коэффициент точности К, учитывающий время на выхаживание (шлифование без поперечной подачи для достижения требуемых точности и шероховатости обработанной поверхности), при предварительном шлифовании принимается равным 1,2, а при окончательном — 1,4. Принимаем К = 1,4.

Тогда

![]() мин.

мин.

Задача 2. На круглошлифовальном станке 3M131 шлифуется шейка вала диаметром d, длиной l. Длина вала Припуск на сторону h.

Варианты данных к задаче приведены в табл. 9.

Эскиз обработки приведен на рис. 3.

Требуется выбрать шлифовальный круг, назначить режим резания и определить машинное время.

Таблица 9