- •Разьемные и неразьемные соединения

- •3.Типы резьб

- •4. Общее устройство тракторов и автомобилей

- •5. Рабочие процессы в четырехтактных двигателей

- •6. Назначение, устройство, взаимодействие деталей кшм

- •Устройство кривошипно-шатунного механизма

- •Устройство грм

- •8. Система охлаждения двигателя жидкостью

- •Принцип работы системы охлаждения

- •9. Cистема смазки двигателей

Разьемные и неразьемные соединения

К разъемным соединениям деталей относят резьбовое соединение, шпоночные (плакат) , в котором соединяющим элементом является резьба. К неразъемным соединениям относят сварные (плакат) , паяные, клеевые,

заклепочные и др.

СВАРОЧНЫЕ СОЕДИНЕНИЯ

Сварка — главный технологический процесс на заводах по изготовлению металлических конструкций, где примерно 75% общей затраты труда приходится на сборочно-сварочные работы. Виды сварки: газовая сварка, Электродуговая сварка (электросварка) , Стыковая сварка пластмасс оплавлением, контактная сварка, точечная сварка и др. виды…

Основным видом сварки, применяемой в стальных конструкциях, является электродуговая сварка (ручная, автоматическая и полуавтоматическая), выполняемая плавящимся электродом открытой дугой, под слоем флюса или в среде защитных газов (аргона, гелия, углекислого газа и др.). Этот вид сварки практически может быть использован для всех типов соединений, он высокопроизводителен и позволяет наиболее полно механизировать сварочный процесс при значительной протяженности швов. Соединения, выполненные дуговой сваркой плавящимся электродом, обладают высокими механическими свойствами. Ручная электродуговая сварка наиболее трудоемка, поэтому ее применяют при наложении коротких швов, разбросанных по конструкции (главным образом при монтаже). Если швы имеют значительную протяженность, применяют автоматическую и полуавтоматическую сварку под флюсом (особенно в стационарных, заводских условиях изготовления конструкций). Для соединения вертикальных элементов стальных конструкций толщиной 20 мм применяют электрошлаковую сварку .При этом способе плавление основного и электродного металлов происходит под воздействием тепла, выделяемого жидким шлаком, расплавленным электрическим током, который проходит от электрода к изделию. Электрошлаковая сварка — бездуговой процесс. В этом ее принципиальное отличие от дуговой сварки под флюсом. Наиболее распространенной сваркой элементов конструкций из алюминиевых сплавов является аргоно-дуговая сварка в среде инертного газа аргона (препятствующего образованию тугоплавкой окисной пленки) неплавящимся вольфрамовым электродом с присадкой из алюминиевой проволоки (вручную или автоматом) или плавящимся электродом из основного сплава (полуавтоматом или автоматом). По своей конструкции сварные соединения бывают встык, внахлестку, комбинированные и впритык.

3.Типы резьб

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Достоинства и недостатки резьбовых соединений Достоинства резьбовых соединений: - высокая нагрузочная способность и надежность; - взаимозаменяемость резьбовых деталей в связи со стандартизацией резьб; - удобство сборки и разборки резьбовых соединений; - централизованное изготовление резьбовых соединений; - возможность создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу. Недостатки резьбовых соединений: - главный недостаток резьбовых соединений – наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают их сопротивление усталости при переменных нагрузках.

В качестве резьбовых элементов используют болты (винты с гайкой), винты и шпильки. Основным преимуществом болтового соединения является то, что оно не требует выполнения резьбы в соединяемых деталях и исключена необходимость замены и ремонта дорогостоящих корпусных деталей из-за повреждения резьбы. Винты применяются, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие для установки болта.Шпильки используют вместо винтов, если прочность материала детали с резьбой недостаточна (сплавы на основе алюминия), а также при частых сборках-разборках соединений.

Классификация и основные признаки резьб: - единица измерения шага (метрическая, дюймовая, модульная, питчевая резьба) - расположение на поверхности (внешняя и внутренняя резьба) - направление движения винтовой поверхности (правая, левая); - число заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.; - профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.); - образующая поверхность на которой расположена резьба (цилиндрическая резьба и коническая резьба); - назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.).

Метрическая резьба. (применяема в большинстве соединениний)

Дюймовая резьба (1 дюйм = 25,4 мм). Применяется только при ремонте деталей импортного происхождения.

Трубная резьба. Трубная цилиндрическая резьба является мелкой дюймовой резьбой, но с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает соединение герметичным. Применяется для соединения труб. Высокую плотность соединения дает трубная коническая резьба.

Трапецеидальная резьба. Это основная резьба в передаче винт-гайка.

Упорная резьба. Применяется в передаче винт-гайка.

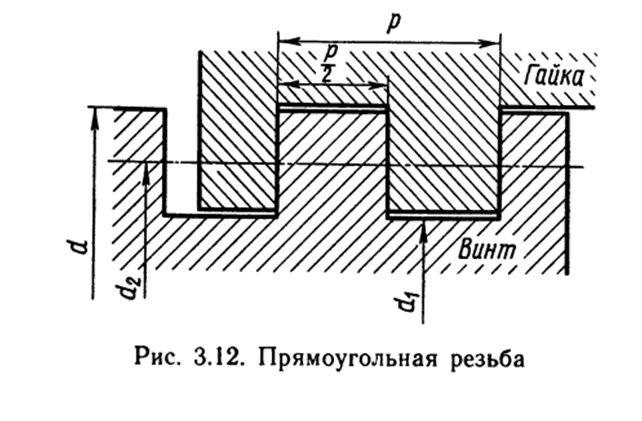

Прямоугольная резьба. Профиль резьбы – квадрат. Обладает пониженной прочностью. Применяется в малонагруженных передачах винт-гайка.

Круглая

резьба.

Профиль резьбы состоит из дуг, сопряженных

короткими прямыми линиями. Высокая

динамическая прочность. Применяется

ограниченно при тяжелых условиях

эксплуатации.

Круглая

резьба.

Профиль резьбы состоит из дуг, сопряженных

короткими прямыми линиями. Высокая

динамическая прочность. Применяется

ограниченно при тяжелых условиях

эксплуатации.