- •Послідовність розробки технологічного процесу виготовлення деталі

- •2. Технологічний контроль креслення

- •3.Аналіз службового призначення деталі і умов її роботи у вузлі.

- •4 .Визначення типу і форми організації виробництва.

- •5. Відпрацювання конструкції деталі на технологічність

- •6. Вибір заготовки і його техніко-економічне обґрунтування.

- •7.Розробка маршрутного технологічного процесу

- •8. Проектування змісту технологічних операцій

- •005 Токарна з чпу 16б16ф3

- •010 Токарна з чпу 16б16ф3

- •9.Розробка операційного технологічного процесу.

- •9.1 Розрахунок припусків на механічну обробку.

- •9.1.1 Розрахунок припусків і граничних розмірів по технологічних переходах на обробку отвору мм.

- •10. Розрахунок режимів різання Операція 025 Свердлильна

- •10.1 Визначення інструментального матеріалу, форми заточування та геометричних параметрів різальної частини свердла

- •10.2.4 Визначення подачі за міцністю різальних кромок свердла

- •10.2.5 Визначення подачі за точністю оброблення

- •10.2.6 Визначення подачі за міцністю механізму подач

- •10.2.7Визначення подачі, яка може бути забезпечена механізмом подач верстату

- •10.3 Визначення швидкості різання

- •10.3.1 Визначити швидкості за різальними властивостями інструменту

- •10.3.2. Визначення швидкості різання за потужністю двигуна головного приводу верстату

- •10.4 Визначаємо коефіцієнт корисної дії процесу свердління

- •10.5. Визначення розрахункової частоти обертання шпинделя верстата

- •10.6. Визначення основного часу свердління

- •11.Норми часу

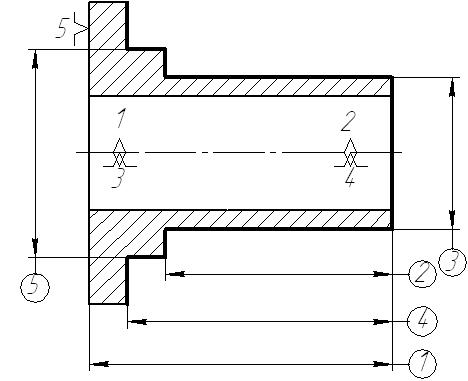

8. Проектування змісту технологічних операцій

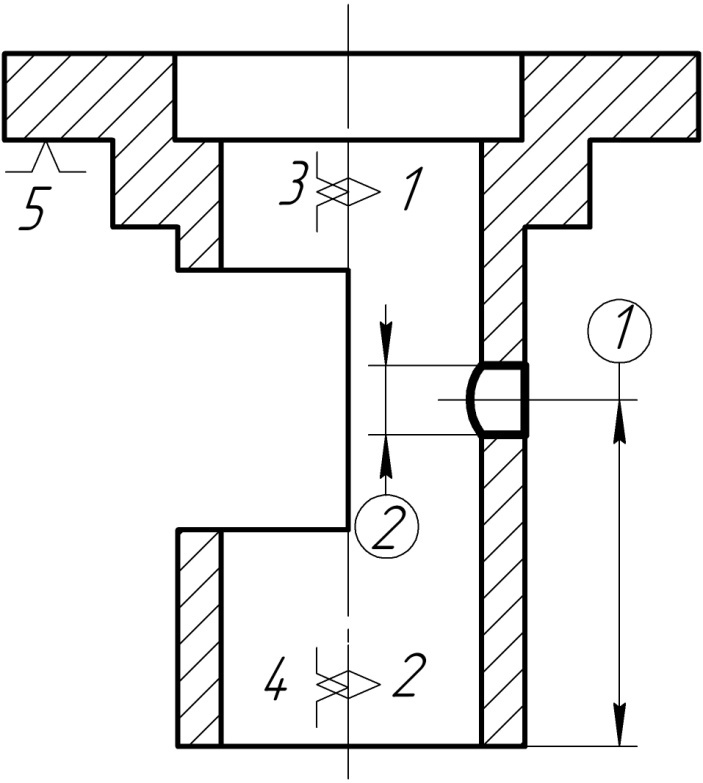

005 Токарна з чпу 16б16ф3

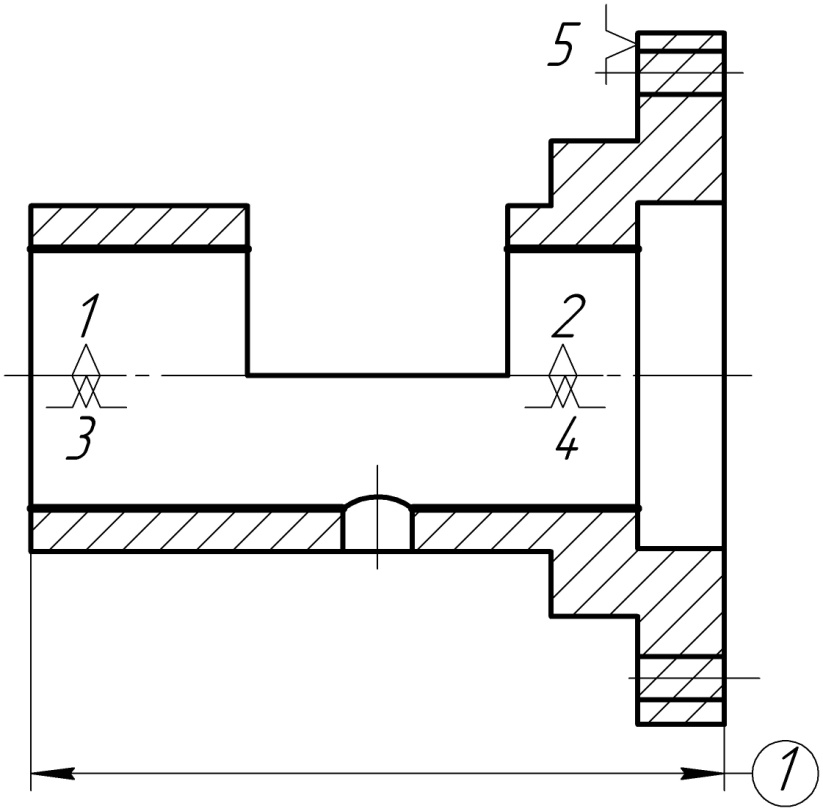

А. Установити, закріпити, зняти.

005.01 Підрізати торцеву поверхню попередньо, витримуючи розмір 1.

005.02 Точити зовнішню циліндричну поверхню попередньо, витримуючи розмір 2,3.

005.03 Точити уступ і підрізати торець фланця, витримуючи розміри 4,5

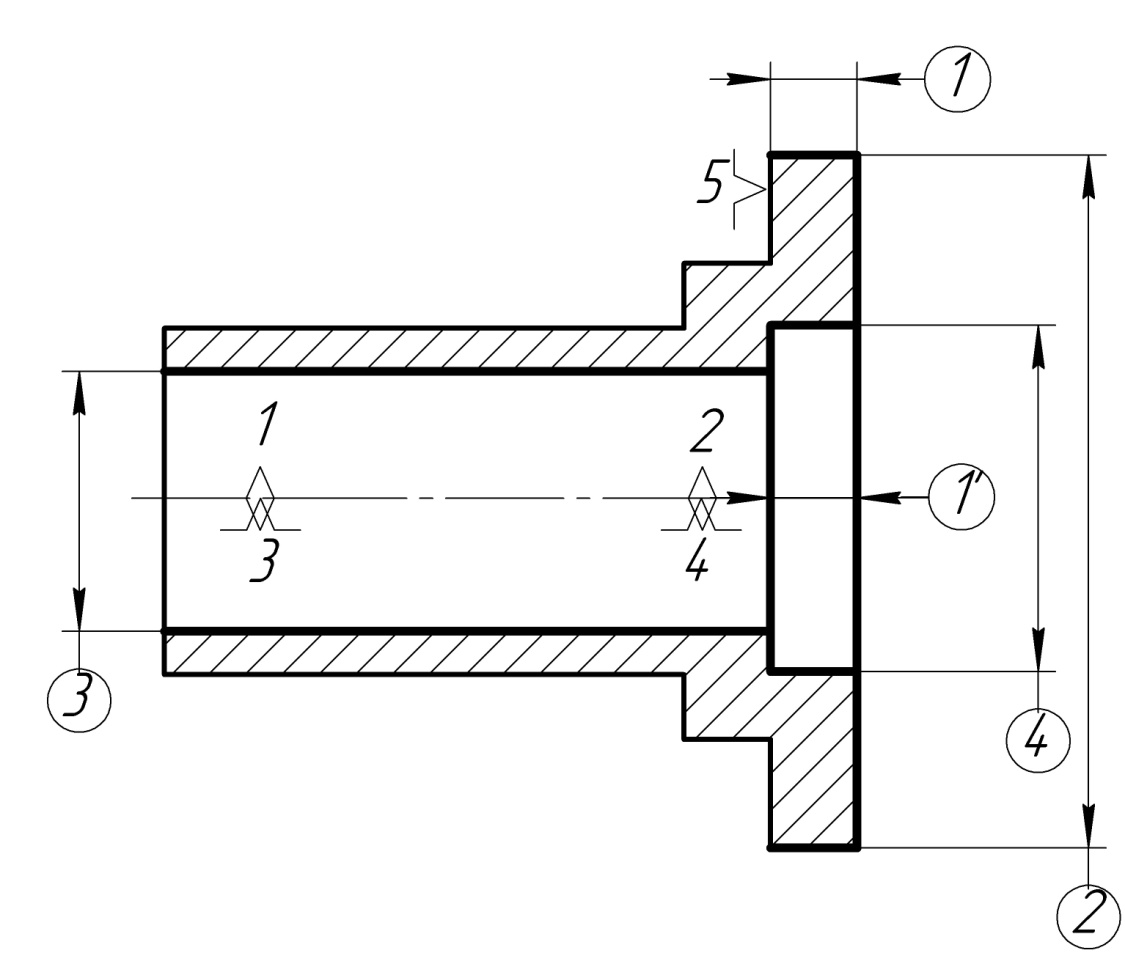

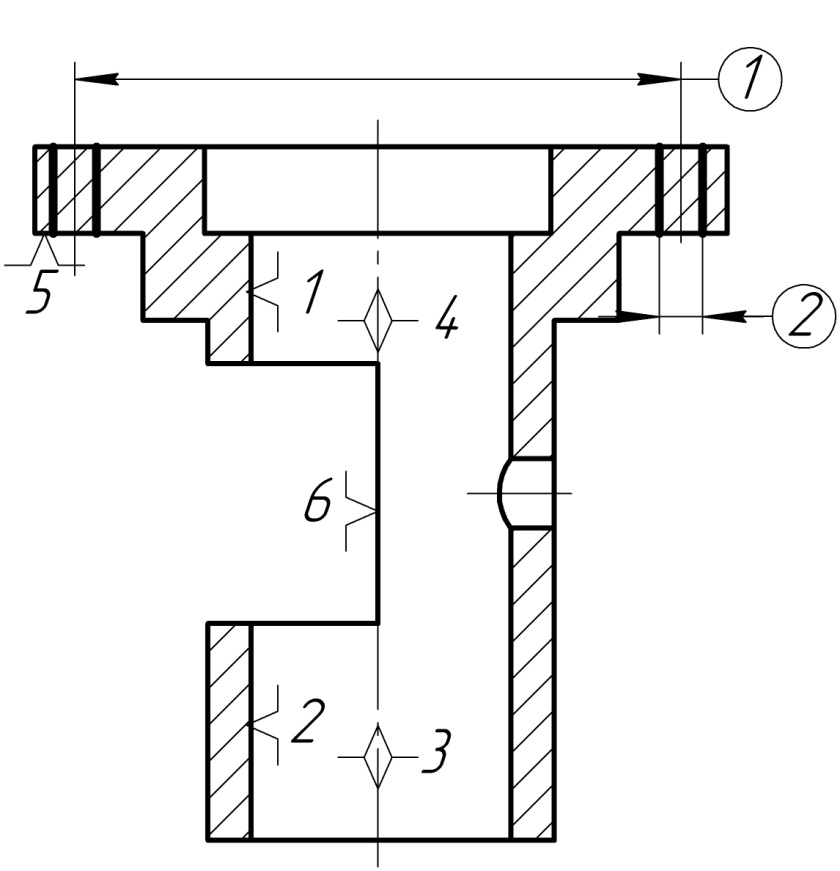

010 Токарна з чпу 16б16ф3

А. Установити, закріпити, зняти.

010.01 Підрізати торцеву поверхню попередньо, витримуючи розмір 1.

010.02 Точити зовнішню циліндричну поверхню , витримуючи

розмір 2.

010.03 Розточити внутрішню циліндричну поверхню (головний отвір) на прохід , витримуючи розмір 3.

010.04 Розточити внутрішню циліндричну поверхню попередньо, витримуючи розміри 1’,4 .

010.05 Розточити внутрішню циліндричну поверхню начисто, витримуючи розміри 1’,4 .

010.06 Підрізати торцеву поверхню завершальне, витримуючи розмір 1.

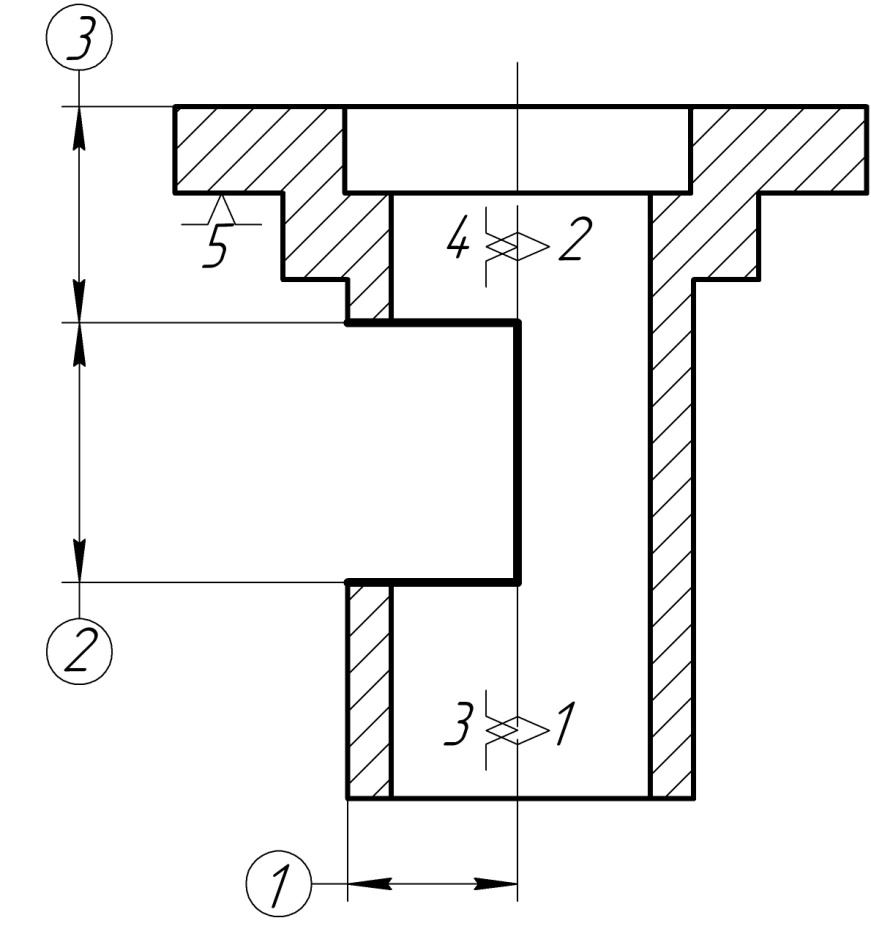

015

Фрезерувальна Багатоцільовий ИР320ПМФ4

015

Фрезерувальна Багатоцільовий ИР320ПМФ4

А. Установити, закріпити, зняти.

015.01 Фрезерувати канавку, витримуючи розміри 1,2,3

020

Горизонтально

свердлильна Багатоцільовий ИР320ПМФ4

020

Горизонтально

свердлильна Багатоцільовий ИР320ПМФ4

А. Установити, закріпити, зняти.

020.01 Свердлити отвір витримуючи розмір 1 наскрізне.

020.02 Нарізати різь розміром 2 наскрізне, остаточно

025

Вертикально-свердлильний 2Н118

025

Вертикально-свердлильний 2Н118

А. Установити, закріпити, зняти.

025.01 Свердлити 4 отвори витримуючи розмір 1,2 ,наскрізне, остаточно.

030

Розвертальна свердлильний з ЧПУ 2Н55Ф2

030

Розвертальна свердлильний з ЧПУ 2Н55Ф2

А. Установити, закріпити, зняти.

030.01 Розвертання головного отвору попереднє, витримуючи розміри 1.

030.02 Розвертання з головного отвору , витримуючи розміри 1.

Примітка: Розвертальна операція виконується остання, так як при фрезеруванні та свердлінні в внутрішній циліндричній поверхні утворились заусениці.

9.Розробка операційного технологічного процесу.

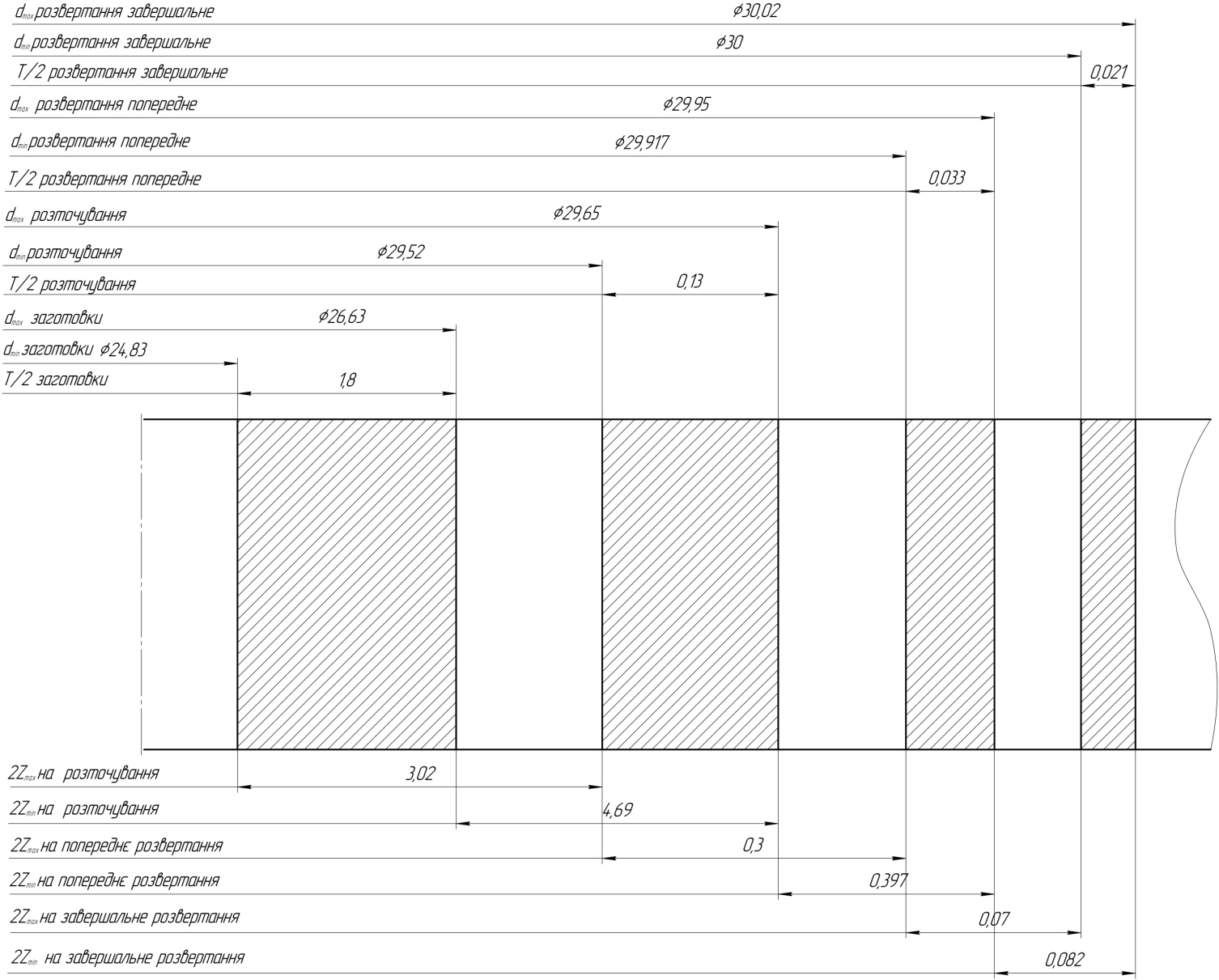

9.1 Розрахунок припусків на механічну обробку.

Припуском на механічну обробку називається шар металу, що видаляється з заготовки в процесі обробки різанням, тобто зі зніманням стружки.

Проміжним

припуском

називається шар металу, що знімаєте при

виконанні і – го технологічного переходу.

називається шар металу, що знімаєте при

виконанні і – го технологічного переходу.

В

роботі необхідно розрахувати припуск

на механічну обробку розрахунково-аналітичним

методом для однієї поверхні. Для

розрахунку обираємо поверхню внутрішню

циліндричну,

мм,

довжина

мм,

довжина

80 мм, Ra0,63мкм.

9.1.1 Розрахунок припусків і граничних розмірів по технологічних переходах на обробку отвору мм.

Технологічний маршрут обробки отвору складається з трьох переходів: зенкерування Н11, розвертання попереднє Н8 та розвертання завершальне Н7, Ra0,63 мкм, що виконуються при одній установці деталі. Заготовка базується в трьох кулачковому патроні.

Розрахунок припусків на обробку отвору мм будемо проводити в формі Таблиці № 4, в якій послідовно записуватимемо технологічний маршрут обробки отвору і усі значення елементів припуску.

Для виливків, які отримують литтям в землю при ручному формуванні за дерев’яними моделями,сумарне значення Rz та h, які характеризують точність і якість заготовок: Rz + h =700 мкм (таблиця 3).

Параметри, які досягаються після механічної обробки (таблиця 3):

Розточування: Rz50мкм, h=50мкм,

Розвертання попереднє: Rz10мкм, h=25мкм,

Розвертання завершальне: Rz5мкм, h=10мкм

Мінімальний припуск на обробку (мінімальне значення між операційного припуску) визначаємо по формулі:

2 2(

2( +

+

+

+

)

)

Сумарне значення просторових похибок розташування поверхонь для заготовки даного типу визначаємо за формулою (таблиця 6):

=

=

,

,

де:

– відхилення отвору від прямолінійності.

Розраховуємо за формулою:

– відхилення отвору від прямолінійності.

Розраховуємо за формулою:

=

=

60 мкм

=

60 мкм

-

питоме жолоблення отвору для виливків

(

= 0,7 мкм/мм (таблиця

7)).

-

питоме жолоблення отвору для виливків

(

= 0,7 мкм/мм (таблиця

7)).

-

відхилення зміщення осі отвору.

Розраховуємо за формулою:

-

відхилення зміщення осі отвору.

Розраховуємо за формулою:

=

= 740 мкм.

= 740 мкм.

Сумарне просторове відхилення заготовки:

=

742мкм.

742мкм.

Сумарні

і просторові відхилення після обробки

визначаємо за формулою:

Сумарні

і просторові відхилення після обробки

визначаємо за формулою:

=

=

×

,

×

,

де: - поправочний коефіцієнт:

Для

чорнового розточування:

= 0.06; для чистового розточування:

= 0.04. Тоді залишкове просторове відхилення

після чорнового розточування:

=

×

= 0.06 × 742

45 мкм.

=

×

= 0.06 × 742

45 мкм.

Після

чистового розточування:

=

×

= 0.04 × 45

2 мкм.

=

×

= 0.04 × 45

2 мкм.

Визначаємо похибку установки при чорновому розточуванні за формулою:

=

=

,

,

де,

- похибка базування при установці

заготовки в трьох кулачковому патроні:

= 0;

- похибка базування при установці

заготовки в трьох кулачковому патроні:

= 0;

-

похибка закріплення при установці

заготовки:

= 320 мкм (див. таблицю 13). Тоді похибка її

установки при чорновому розточуванні:

-

похибка закріплення при установці

заготовки:

= 320 мкм (див. таблицю 13). Тоді похибка її

установки при чорновому розточуванні:

=

=

= 320 мкм.

= 320 мкм.

Залишкова похибка установки при чистовому розточуванні:

=

0.05 × 320 мкм = 16 мкм.

=

0.05 × 320 мкм = 16 мкм.

Залишкова похибка установки при тонкому розточуванні:

=

0.04 × 16 мкм

1 мкм.

=

0.04 × 16 мкм

1 мкм.

Визначаємо мінімальний припуск при розточування:

Розточювання

2 2(

+

+

2(

+

+

) = 2 ( 700 +

) = 2 ( 700 + ) = 3016 мкм.

) = 3016 мкм.

Розвертання попереднє

2 2(

+

+

2(

+

+

) = 2 ( 50 + 50 +

) = 2 ( 50 + 50 +

) = 303 мкм.

) = 303 мкм.

Розвертання завершальне

2

2(

+

+

) = 2 ( 10 +25 +

) = 76 мкм.

) = 76 мкм.

Результати розрахунків зводимо в таблицю № 4.

Графу « Розрахунковий розмір » заповнюємо, починаючи з кінцевого, в даному випадку з креслення, послідовним відрахуванням розрахункового мінімального припуску на кожному технологічному переході:

для розточування

=

30,021 – 0.076 = 29,945 мм.

=

30,021 – 0.076 = 29,945 мм.

розвертання попереднє

= 29,945 – 0,296 = 29,649 мм.

розвертання завершальне

= 29,649 – 3,016 = 26,633 мм.

Допуски на кожному переході приймаємо за таблицями (таблиця 4) та квалітетами, що відповідають точності обробки на переході що розглядається:

для розвертання завершального: Т = 21 мкм.

для розвертання попереднього: Т =33 мкм.

розточування: Т = 130 мкм.

для виливка ( Додаток 1): Т = 1800 мкм.

В

графі « Граничний розмір » найбільші

значення

отримують шляхом округлення розрахункових

розмірів до точності допуску на

відповідному

отримують шляхом округлення розрахункових

розмірів до точності допуску на

відповідному  переході,

найменші

переході,

найменші

- шляхом відрахування допусків на

відповідних переходах з найбільших

граничних розмірів.

- шляхом відрахування допусків на

відповідних переходах з найбільших

граничних розмірів.

Мінімальні граничні значення припусків 2Zmin є різницею найбільших граничних розмірів на переході що виконуються та попередньому, а максимальні 2Zmах - відповідно різницею найменших граничних розмірів.

Загальні

припуски

та

та

визначають складаючи проміжні та

записують їх під відповідними графами.

визначають складаючи проміжні та

записують їх під відповідними графами.

= 3,02+ 0,3 + 0,07 = 3,39 мм.

=4,69 + 0,397 + 0,082 = 5,169 мм.

Виконуємо перевірку вірності розрахунків:

-

-

= 0,082– 0.07 = 0,012 мм.

= 0,082– 0.07 = 0,012 мм.

-

-

= 0,033 – 0,021 = 0,012 мм.

= 0,033 – 0,021 = 0,012 мм.

-

-

= 0,33 – 0.21 = 0.21 мм.

= 0,33 – 0.21 = 0.21 мм.

-

= 0.35 – 0.14 = 0.21 мм.

-

= 0.35 – 0.14 = 0.21 мм.

-

-

= 4,69 – 3,02 = 1,67 мм.

= 4,69 – 3,02 = 1,67 мм.

- = 1,8 – 0,13 =1,67 мм.

Таблиця

№4-Розрахунок припусків на внутрішню

поверхню

мм.

мм.

Технологічні переходи обробки

|

Елементи припуску, мкм |

Розрахунковий припуск , 2Zimin,мкм |

Розрахунковий розмір , мм |

Допуск, TD, мкм |

Граничні розміри, мм |

Граничні значення припуску, мкм |

|||||

|

|

|

|

Dmin |

Dmax |

2Zmax |

2Zmin |

||||

Розміри заготовки |

700 |

742 |

- |

- |

26,633 |

1800 |

24,83 |

26,63 |

- |

- |

|

Розточування |

50 |

50 |

45 |

320 |

3016 |

29,649 |

130 |

29,52 |

29,65 |

4,69 |

3,02 |

Розвертання попереднє

|

10 |

25 |

2 |

16 |

296 |

29,945 |

33 |

29,917 |

29,95 |

0,397 |

0,3 |

Розвертання завершальне

|

5 |

10 |

- |

1 |

76 |

30,021 |

21 |

30 |

30,02 |

0,082 |

0,07 |

В

завершення розрахунків будуємо схему

розташування припусків та допусків на

обробку отвору

В

завершення розрахунків будуємо схему

розташування припусків та допусків на

обробку отвору