- •Послідовність розробки технологічного процесу виготовлення деталі

- •2. Технологічний контроль креслення

- •3.Аналіз службового призначення деталі і умов її роботи у вузлі.

- •4 .Визначення типу і форми організації виробництва.

- •5. Відпрацювання конструкції деталі на технологічність

- •6. Вибір заготовки і його техніко-економічне обґрунтування.

- •7.Розробка маршрутного технологічного процесу

- •8. Проектування змісту технологічних операцій

- •005 Токарна з чпу 16б16ф3

- •010 Токарна з чпу 16б16ф3

- •9.Розробка операційного технологічного процесу.

- •9.1 Розрахунок припусків на механічну обробку.

- •9.1.1 Розрахунок припусків і граничних розмірів по технологічних переходах на обробку отвору мм.

- •10. Розрахунок режимів різання Операція 025 Свердлильна

- •10.1 Визначення інструментального матеріалу, форми заточування та геометричних параметрів різальної частини свердла

- •10.2.4 Визначення подачі за міцністю різальних кромок свердла

- •10.2.5 Визначення подачі за точністю оброблення

- •10.2.6 Визначення подачі за міцністю механізму подач

- •10.2.7Визначення подачі, яка може бути забезпечена механізмом подач верстату

- •10.3 Визначення швидкості різання

- •10.3.1 Визначити швидкості за різальними властивостями інструменту

- •10.3.2. Визначення швидкості різання за потужністю двигуна головного приводу верстату

- •10.4 Визначаємо коефіцієнт корисної дії процесу свердління

- •10.5. Визначення розрахункової частоти обертання шпинделя верстата

- •10.6. Визначення основного часу свердління

- •11.Норми часу

7.Розробка маршрутного технологічного процесу

При розробці технологічного процесу механічної обробки перед технологом виникає завдання вибрати з декількох можливих варіантів обробки один, який забезпечує найбільш економічне рішення. Чорновими базами завжди є один торець і зовнішня або внутрішня циліндрична поверхня деталі.

В якості чистових баз приймають оброблену циліндричну поверхню (внутрішню або зовнішню) і оброблений торець, що прилягає до неї.

Послідовність обробки деталей цього класу наступна:

- чорнова токарна обробка усіх поверхонь деталі з одного її боку при установці на одну з циліндричних поверхонь і торець;

- чорнова токарна обробка усіх поверхонь з другого боку деталі при її установці на оброблені циліндричну поверхню і торець;

- напівчистова і чистова токарна обробка усіх поверхонь деталі х усіх боків.

- фрезерування площин при установці на оброблені циліндричну поверхню і торець;

- фрезерування невеликих поверхонь на виступах, свердління, зенкерування, розвертання, зовнішніх виступів;

-

викінчуюча обробка точних циліндричних,

фасонних внутрішніх поверхонь при

установці на циліндричну поверхню і

торець.

-

викінчуюча обробка точних циліндричних,

фасонних внутрішніх поверхонь при

установці на циліндричну поверхню і

торець.

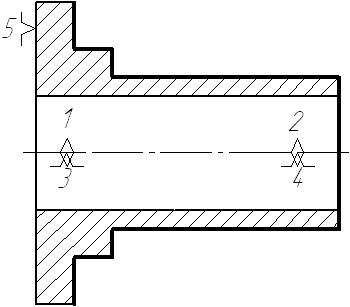

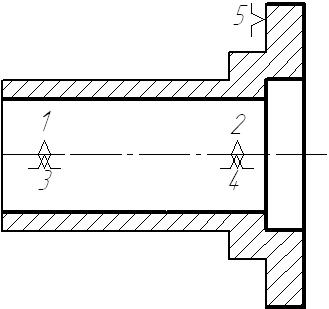

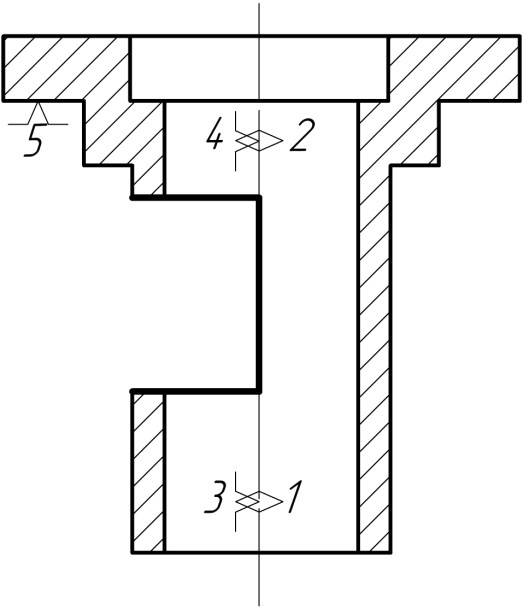

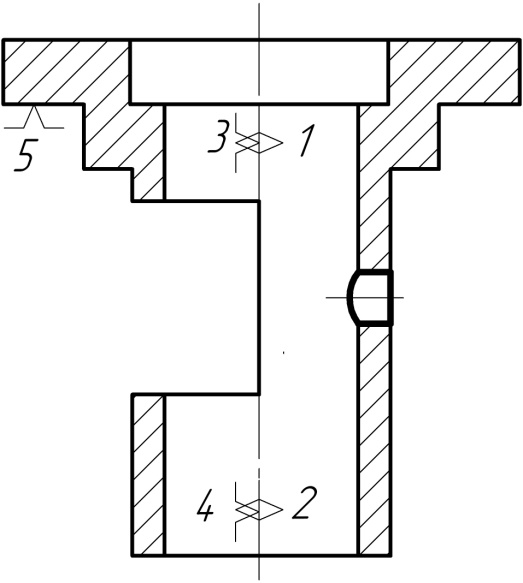

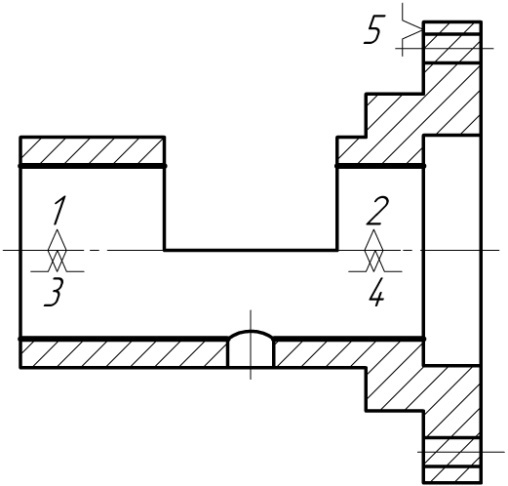

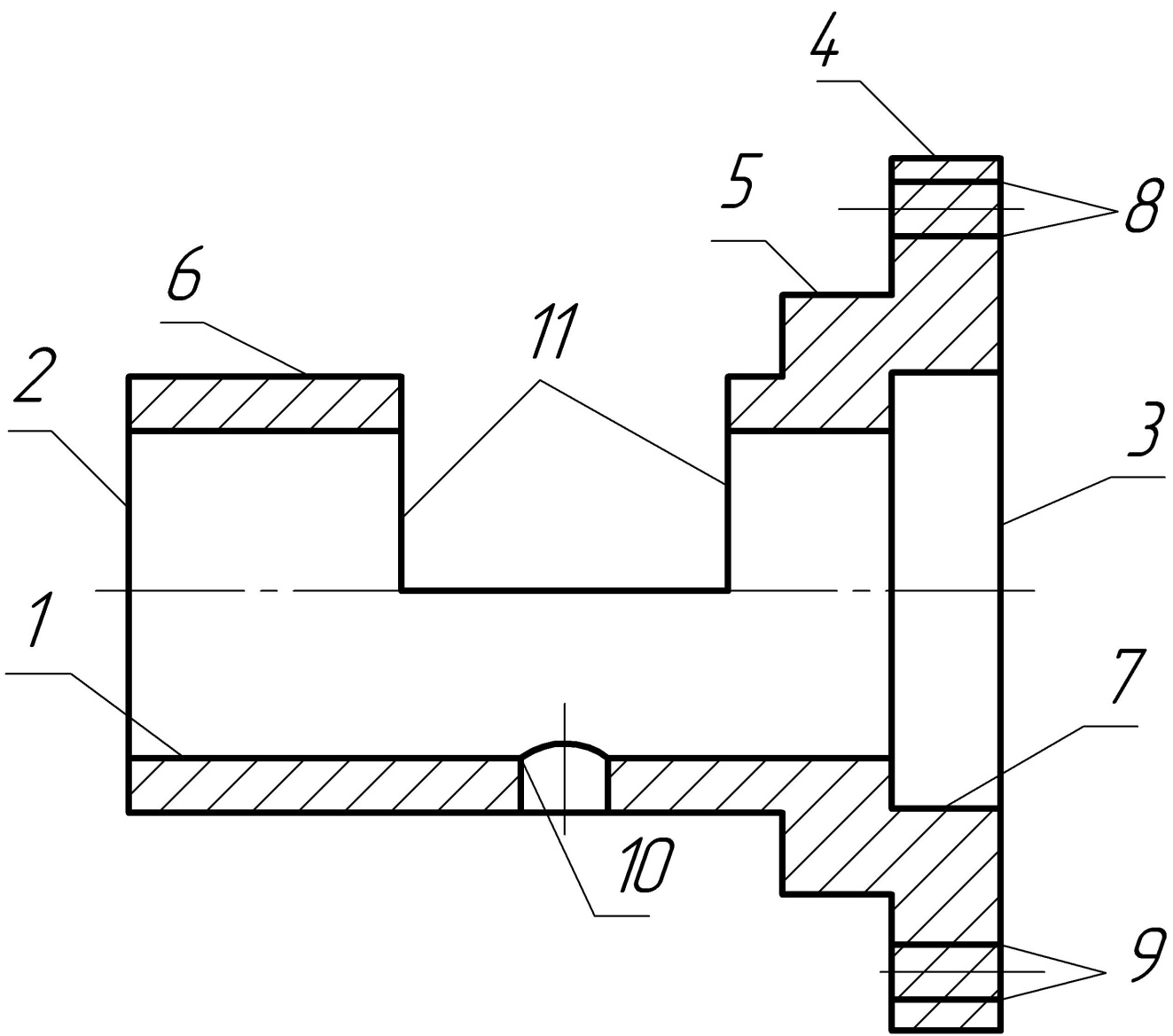

Вибір типового технологічного процесу та типових схем обробки поверхонь. На рисунку 2 зображено послідовність обробки поверхонь заданої деталі - фланця, а в таблиці 1 наведений варіант оброблення цих поверхонь. Аналізуючи можливі варіанти оброблення даних поверхонь, ми вибираємо той з них, який є найбільш раціональні. Проте при розробці технологічних процесів необхідно враховувати , що похибки відхилення форми і, особливо , взаємного розміщення оброблених поверхонь в основному визначаються точністю обладнання і пристроїв.

№ поверхні |

Найменування, Розміри, точність, шорсткість

|

|

Допуск ТІ, мкм |

|

Варіанти МОП |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

1 |

Внутрішня циліндрична наскрізна

|

|

21 |

|

Внутрішнє розточування Розвертання попереднє, Розвертання завершальне |

|

2 |

Плоска поверхня (торець), h14,Ra=2.5 мкм |

|

620 |

|

Підрізання торця різцем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Плоска поверхня (торець), h14,Ra=2.5 мкм |

|

740 |

|

Підрізання торця різцем |

|

|

Зовнішня циліндрична |

|

|

|

Проточити різцем |

|

4 |

|

|

740 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Зовнішня циліндрична |

|

740 |

|

Проточити різцем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

Зовнішня циліндрична |

|

|

|

|

|

|

|

|

620 |

|

Проточити різцем |

|

7 |

Внутрішня циліндрична |

|

39 |

|

|

|

|

, L=10 мм, Н8, Ra=1,25 мкм |

|

|

|

Проточити різцем |

|

|

|

|

300 |

|

Свердління |

|

8,9 |

Внутрішня циліндрична |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Внутрішня різьбова М8, L=5мм, Н7, Ra=10 мкм |

|

15 |

|

Свердління

Нарізання

різьби

|

|

|

|

|

|

|

|

|

|

Внутрішня |

|

|

|

Фрезерування |

|

11 |

h=15 мм, b=30 мм, Н14, Ra=10 мкм |

|

520 |

|

|

|

|

|

|

|

|

|

|

На даному етапі проектування необхідно розробити технологічний процес обробки заданої деталі . При розробці маршрутної технології для реалізації кожної технологічної операції встановлюють групу і модель верстата , необхідні пристосування та інструмент.

В таблиці наведений варіант маршрутного технологічного процесу.

№ опер.

|

Назва опер. та теор. схема базування |

Верстатні системи |

Система пристрою |

Інструм. системи |

1 |

2 |

3 |

4 |

5 |

005

|

Токарна з ЧПУ

|

Токарний з ЧПУ 16Б16Ф3

|

Патрон трьохкулачковий з пневмоприводом двосторонньої дії

|

Різець прохідний Т15К6 Різець підрізний Т15К6

|

010 |

Токарна з ЧПУ

|

Токарний з ЧПУ 16Б16Ф3 |

Патрон трьохкулачковий з пневмоприводом двосторонньої дії

|

Різець прохідний Т15К6 Різець підрізний Т15К6 Різець розточ. Т15К6

|

№ опер.

|

Назва опер. та теор. схема базування |

Верстатні системи |

Система пристрою |

Інструм. системи |

1 |

2 |

3 |

4 |

5 |

015

|

Фрезерування

|

ИР320ПМФ4

|

УБП Оправка самоцентрівна пневматична

|

Фреза дискова ВК6

|

020 |

Багатоцільова

|

ИР320ПМФ4

|

УБП Оправка самоцентрівна пневматична

|

Свердло спіральне Р9K5 Мітчик машинний Р18 |

№ опер.

|

Назва опер. та теор. схема базування |

Верстатні системи |

Система пристрою |

Інструм. системи |

025 |

Свердління |

Вертикально-свердлильний 2Н118 |

Патрон трьохкулачковий

|

Свердло спіральне Р9К5

|

030 |

Розвертання

|

Свердлильний верстат з ЧПУ 2Н55Ф2 |

Патрон трьохкулачковий з пневмоприводом

|

Розвертка циліндрична Р6М5

|

L=80

мм, Н7, Ra=0.63 мкм

L=80

мм, Н7, Ra=0.63 мкм ,

L=10 мм, h14,Ra=10 мкм

,

L=10 мм, h14,Ra=10 мкм ,

L=10 мм, h14,Ra=10 мкм

,

L=10 мм, h14,Ra=10 мкм ,

L=60 мм, h14,Ra=10 мкм

,

L=60 мм, h14,Ra=10 мкм ,

L=10 мм, Н14, Ra=10 мкм

,

L=10 мм, Н14, Ra=10 мкм

мітчиком

мітчиком