- •Содержание

- •Контрольные вопросы

- •Контрольные вопросы

- •Модуль №2 самостоятельная работа №3 сырье, топливо и энергия в различных технологических процессах

- •Контрольные вопросы

- •Самостоятельная работа №4 классификация и маркировка чугунов и сталей. Маркировка сталей в соответствии с евростандартом

- •Контрольные вопросы

- •Самостоятельная работа №5 основные тенденции развития современного машиностроения

- •Контрольные вопросы

- •Самостоятельная работа №6 технологии топливно-энергетического комплекса, химической и строительной промышленности

- •Контрольные вопросы

- •Самостоятельная работа №7 биотехнологии

- •Контрольные вопросы

- •Литература

Контрольные вопросы

Что называют сырьем для технологических процессов?

По каким признакам классифицируют сырье, применяемое в различных технологиях?

Какие виды сырья по происхождению Вам известны?

Назовите основные виды природного сырья.

Что такое вторичное сырье?

На какие виды делят сырье по агрегатному состоянию?

Какие стадии включает подготовка сырья к переработке?

Что такое топливо?

Как определяется ценность топлива?

По каким признакам классифицируют топливо?

Какие виды энергии используют в промышленности?

В каких технологических процессах используется электрическая энергия?

Каковы области использования тепловой энергии?

В каких технологических процессах используют химическую и световую энергию?

Назовите основные области использования механической энергии в промышленности.

Самостоятельная работа №4 классификация и маркировка чугунов и сталей. Маркировка сталей в соответствии с евростандартом

Чугуны классифицируют:

А) по назначению:

- передельные (0,3…1,3 % Si) - используются в основном для передела в сталь;

- литейные (до 3,5 % Si) - используются как конструкционный материал в литейном производстве;

- специальные - легированные и ферросплавы;

Б) по степени графитизации (состоянию выделений углерода):

- белые

(не графитизированные) чугуны. Весь

углерод находится в связанном

состоянии в виде цементита Fe![]() C,

отличается высокой твердостью, хрупкостью,

низкой прочностью, трудоемкостью

механической обработки (это и есть

передельный чугун), имеет ограниченное

применение как конструкционный

материал (тормозные колодки). Отливки

из белого чугуна служат для получения

деталей из ковкого чугуна с помощью

графитизирующего отжига;

C,

отличается высокой твердостью, хрупкостью,

низкой прочностью, трудоемкостью

механической обработки (это и есть

передельный чугун), имеет ограниченное

применение как конструкционный

материал (тормозные колодки). Отливки

из белого чугуна служат для получения

деталей из ковкого чугуна с помощью

графитизирующего отжига;

- серые (графитизированные) чугуны – практически весь углерод в виде графита, что обеспечивает снижение твердости по сравнению с белыми, достаточно хорошую обрабатываемость резанием, высокие антифрик-ционные свойства и демпфирующую способность. Является самым дешевым литейным материалом, широко применяется как конструкционный материал;

- половинчатые чугуны – обобщенное название ряда чугунов, имеющих структуру из двух составляющих – белого и серого чугуна;

- чугуны с отбеленной поверхностью (отбеленные чугуны) – разновидность половинчатых чугунов, в которых основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого, используются для деталей, работающих в условиях высокого износа (валки прокатных станов, колодки тормозных устройств).

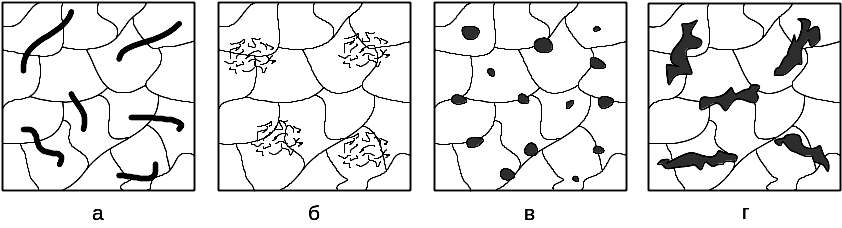

В) в зависимости от формы выделений графита, рис.1:

обычные серые чугуны – с пластинчатой формой графита;

высокопрочные чугуны – с шаровидной формой графита, получают при

модифицировании (добавки перед разливкой) серого чугуна магнием, цезием;

- ковкие чугуны – с хлопьевидной формой графита, получают графитизирующим отжигом из белых;

- чугуны с вермикулярным графитом – получают добавлением в серый чугун комплексного модификатора – магния+редкоземельных элементов; имеют особый вид вермикулярного (гусеницеподобного) графита.

Рисунок 1 – Схемы микроструктур чугунов: а – обычные серые чугуны; б – ковкие; в – высокопрочные; г – с вермикулярным графитом

Механические свойства машиностроительных чугунов (серых, ковких, высокопрочных, с вермикулярным графитом) в значительной мере опреде-ляются размерами и формой графитных включений. При переходе от пластин-чатой формы частиц графита к шаровидной прочность и пластичность чугунов увеличиваются, т.к. снижается отрицательная роль графитных включений как надрезов металлической основы.

Маркировка чугунов производится по механическим свойствам (ДСТУ3133-95). Чугуны маркируются буквами “СЧ”, “ВЧ”, “КЧ”, «ЧВГ» с указанием механических свойств (предела прочности и относительного удлинения - для КЧ, ВЧ, ЧВГ):

серые чугуны:СЧ10,СЧ15,СЧ20…СЧ35, а также СЧ18, СЧ21, СЧ24– всего 9 марок; цифра – предел прочности на растяжение в МПа, уменьшенный в 10 раз, т.е. для марки СЧ10: в = 100 МПа, для марки СЧ35 - в = 350 МПа ;

ковкие чугуны: КЧ30-6, КЧ33-8, КЧ37-12, КЧ45-7, … КЧ80-1,5 – всего11 марок; первая цифра – предел прочности в МПа, уменьшенный в 10 раз, вторая – относительное удлинение в %, т.е. для марки КЧ30-6: в = 300 МПа, = 6 %;

- высокопрочные чугуны: ВЧ 350-22, ВЧ400-15, ВЧ450-5, … ВЧ1000-2; первая цифра – предел прочности в МПа, вторая – относительное удлинение в %;

- чугуны с вермикулярным графитом : ЧВГ 300-4, ЧВГ 300-5, ЧВГ 400-4, ЧВГ 500-1; маркировка аналогична высокопрочным чугунам;

легированные чугуны маркируют буквой «Ч», далее буквами,

обозначающими наличие легирующих элементов, и цифрами, показывающими их содержание:

• жаростойкие ЧХ1, ЧХ2 ( Х - хромистые), ЧС5 (С - кремнистые), ЧС5Ш (кремнистые, с шаровидным графитом), ЧЮХШ ( Х - хром+алюминий - Ю);

• коррозионностойкие ЧХ22С, ЧХ28, ЧС13, ЧНДХМШ;

• износосостойкие ЧХ3Т, ЧХ9Н5, ЧХ22;

• жаростойкие +износостойкие ЧЮ7Х2, ЧЮ22Ш;

• антифрикционные АЧС-1, АЧС-5, АЧС-6, АЧВ-1, АЧК-2 (А – антифрикционный, ЧС, ЧВ, ЧК – чугун серый, высокопрочный, ковкий, цифра – условный номер).

Существует около 3000 марок сталей, которые классифицируют:

по химическому составу: на углеродистые (90% всей выплавляемой

стали) и легированные (содержат специально вводимые легирующие элементы для улучшения их свойств).

Углеродистые стали дешевле легированных, имеют удовлетворительные механические свойства, хорошо обрабатываются давлением и резанием.

Известно более 1500 марок легированных сталей, они дороже углеродистых, проходят, как правило, дополнительную термообработку для получения оптимальной структуры; по количеству легирующих элементов делятся на низколегированные (легирующих элементов до 2,5%), среднелегированные (2,5-10%), высоколегированные (свыше 10%), существует также микролегирование (количество легирующего элемента < 0,1%);

по структуре в равновесном состоянии ( в зависимости от типа фаз, входящих в состав сплава);

по качеству (в основном, в зависимости от содержания серы S и фосфора Р): стали обыкновенного качества ( до 0,06% S , до 0,07% Р), бывают только углеродистыми; качественные (до 0,04%S и Р), высококачественные (до 0,025% S и Р), особовысококачественные (содержание S и Р не более 0,015%);

в зависимости от способа производства: стали, выплавленные в кислородных конвертерах,- кислородно-конвертерные; в мартеновских печах - мартеновские; в электропечах - электростали;

по степени раскисления (раскисление – процесс удаления из жидкого металла кислорода, проводимый с целью предотвращения хрупкого разрушения стали при горячей деформации): кипящие, полуспокойные, спокойные;

по назначению: конструкционные; инструментальные стали (стали для режущего инструмента, для штампового инструмента, для измерительного инструмента); стали и сплавы с особыми свойствами (а) – с особыми эксплуатационными свойствами: коррозионностойкие, жаростойкие, жаропрочные, хладостойкие; (б) – с особыми физическими свойствами: магнитные стали и сплавы, стали и сплавы с высоким электрическим сопротивлением, сплавы с заданным коэффициентом термического расширения и т.д..

В Украине принята буквенно-цифровая маркировка сталей.

Углеродистые конструкционные стали маркируют в зависимости от качества и степени раскисления:

А) углеродистые стали обыкновенного качества (ДСТУ 2651-94): СтО, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп,…Ст6пс, Ст6сп (цифра – условный номер, индекс – степень раскисления); с увеличением номера стали увеличиваются ее прочность и твердость, уменьшается пластичность. Эти стали наиболее распространенные и наиболее дешевые.

Б) углеродистые качественные конструкционные стали (ГОСТ 1050-88): сталь 08кп,08пс, 08, 10кп, 10пс,10, 15кп, 15пс,15, … 20, 25,30,35, 40, 45,50, 55,60 (цифра – среднее содержание углерода в сотых долях процента, индекс указывает степень раскисления, кроме спокойной стали). Эти стали имеют более высокие, чем у сталей обыкновенного качества, механические свойства; предназначены для изготовления изделий, которые подвергаются т/о, поэтому стандарт регламентирует их химический состав.

Углеродистые инструментальные качественные и высококачественные стали выплавляют в мартеновских и электропечах и поставляют в соответствии с ДСТУ 3833-98, ГОСТ 1435-99 по химическому составу.

Качественные углеродистые инструментальные стали: У8, У10, У12 (цифра – содержание углерода в десятых долях процента);

Высококачественные углеродистые инструментальные стали: У8А, У10А, У12А.

Легированные конструкционные стали маркируются следующим образом: первые две цифры в начале марки указывают содержание углерода в сотых долях %, последующие буквы – наличие легирующих элементов (А – азот - но не в конце и не в начале марки, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, К – кобальт, М – молибден, Н – никель, П – фосфор, Р – бор, С – силиций, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий. Ю – алюминий), цифры после букв – среднее содержание обозначенного этими буквами легирующего элемента в процентах : 18Х2Н4В (0,18% С, до 2 % Cr, 4% Ni, порядка 1% W). Буквы в конце марки обозначают: А – высококачественная сталь (38ХГСА), Ш – особовысококачественная (98Х18-Ш), Л – сталь для литья (25Л), Я – сталь, разлитая в вакууме.

В марках инструментальных легированных сталей содержание углерода указывается в десятых долях процента (9ХС, 6ХВГ), а если его массовая доля 1%, то начальную цифру не указывают: Х12, ХВГ. Все эти стали высококачественные.

К высоколегированным инструментальным сталям относятся быстрорежущие стали, легированные вольфрамом - Р9, Р18 (цифра – содержание вольфрама в процентах), а также молибденом, кобальтом, хромом, ванадием: Р6М5 (6 % W, 5% Mo), Р9К5 (9% W , 5% Co) и др.

Некоторые легированные стали имеют особую маркировку: ШХ15 (1,5 % Cr), ШХ15СГ – шарикоподшипниковые; 110Г13Л, 20ХГСФЛ - литейные; ЕХ2, ЕХ3 – магнитные и т.д.

Современный период развития характеризуется все большей открытостью границ и ускоренной глобализацией мировой экономики, значительными объемами экспорта и импорта промышленной продукции, интеграцией Украины в международное сообщество. Особую роль в структуре экспортно-импортных поставок Украины играет металлоторговля, прежде всего, продукция черной металлургии. Поэтому достаточно актуальной является информация о принципах маркировки сталей за рубежом, в соответствии с Евростандартом и их аналогах в отечественной классификации.

Европейская система обозначения сталей приведена в стандарте EN (Euronorm) 10027, которая состоит из двух частей: часть 1 (в свою очередь, делится на две группы) определяет порядок маркировки сталей с помощью буквенно-цифровых обозначений; часть 2 – присвоением сталям соответствующих номеров.

Рассмотрим наиболее распространенную систему маркировки сталей в соответствии с частью 1, группой 2, в основу которой положена маркировка сталей в соответствии со стандартом DIN Германии.

Группа 2 разделена на четыре подгруппы в зависимости от назначения и содержания легирующих элементов в стали.

1. Нелегированные стали с содержанием Mn |1% (кроме|крім| автоматных) – аналог отечественных углеродистых качественных сталей: обозначаются буквой «С» и цифрой, которая указывает содержание углерода в сотых доля процента, например, С10 – сталь со средним содержанием углерода 0,10 % (отечественный аналог – сталь 10).

2. Нелегированные стали с содержанием Mn | 1 %; легированные стали (кроме быстрорежущих) с содержанием каждого легирующего элемента до 5 % - аналог отечественных низколегированных сталей. Первое число указывает среднее содержание углерода, умноженное на 100; далее идут буквы – символы химических элементов и цифры, соответствующие среднему содержанию элемента, умноженному на следующие коэффициенты:

Cr, Co, Mn, Ni, Si, W 4

Al, Ве, Cu, Мо, Nb, Pb, Ta, Ti, V, Zr 10

Ce, N, P, S 100

B 1000

Например, 28Mn6 – легированная сталь со средним содержанием углерода 0,28 % і марганца 1,5 % (6:4), аналог – 30Г2; 13CrMo4-5 – легированная сталь со средним содержанием углерода 0,13 %, хрома – 1%, молибдена – 0,5 % (близкий аналог отечественной стали 12ХМ); 100Cr6 – легированная сталь со средним содержанием углерода 1,0%, хрома 1,5 % (отечественный аналог – ШХ15).

3. Легированные стали (кроме быстрорежущих) со средним содержанием по крайней мере одного из легирующих элементов более 5 %. Первое число: сред-нее содержание углерода, умноженное на 100; далее идут символы химических элементов, расположенные по уменьшению содержания (при одинаковом содер-жании – в алфавитном порядке): цифры соответствуют среднему содержанию элемента. Например, X5CrNi18-10 – легированная сталь с содержанием углерода 0,05 %, хрома – 18 %, никеля – 10 %; аналог – 08Х18Н10.

4. Быстрорежущие стали. Например, HS2-9-1-8. Числа: содержание легирующих элементов в следующем порядке: W, Мо, V, Co.