- •1 Нормативні посилання

- •2 Загальні вимоги

- •«Не вмикати! Працюють люди!»

- •4 Функціонування гасителів коливань

- •5 Будова та технічні характеристики гасителів коливань

- •6 Технологія обслуговування та ремонту гасителів коливань

- •7 Організація ремонту і технічної ревізії гасителів коливань

- •8 Випробування гасителів коливань на стендах

- •Додаток а

- •Додаток б

- •Додаток в

- •Додаток г

- •Технічні характеристики випробувальних стендів

«Не вмикати! Працюють люди!»

Усі вимоги правил охорони праці, викладені в паспортах та інструкціях із експлуатації устаткування дільниці, повинні суворо виконуватися.

Допускати на робоче місце сторонніх осіб (що не мають відношення до виконуваної роботи) забороняється.

При технічному обслуговуванні та ремонті гасителів коливань повинні виконуватися вимоги щодо охорони навколишнього природного середовища, раціонального використання і відтворення природних ресурсів та дотримуватися екологічної безпеки згідно із чинним та природоохоронним законодавством.

Утилізація відходів повинна проводитися відповідно до Закону України «Про відходи».

Граничне допустимі концентрації та орієнтовно безпечні рівні викиду (ГДК і ОБРВ) забруднюючих речовин в атмосферному повітрі населених місць повинні відповідати вимогам ДСП 201.

Граничнодопустимі скиди (ГДС) шкідливих речовин у водойми повинні відповідати вимогам СаН ПиН 4630

4 Функціонування гасителів коливань

У центральному підвішуванні пасажирських вагонів застосовуються гасителі коливань телескопічно-поршневої конструкції з дросельними пристроями і клапанними системами. При повільному переміщенні штока з поршнем у циліндрі робоча рідина циркулює між камерами циліндра через дросельні отвори, а при підвищених швидкостях поршня – через запобіжні клапани.

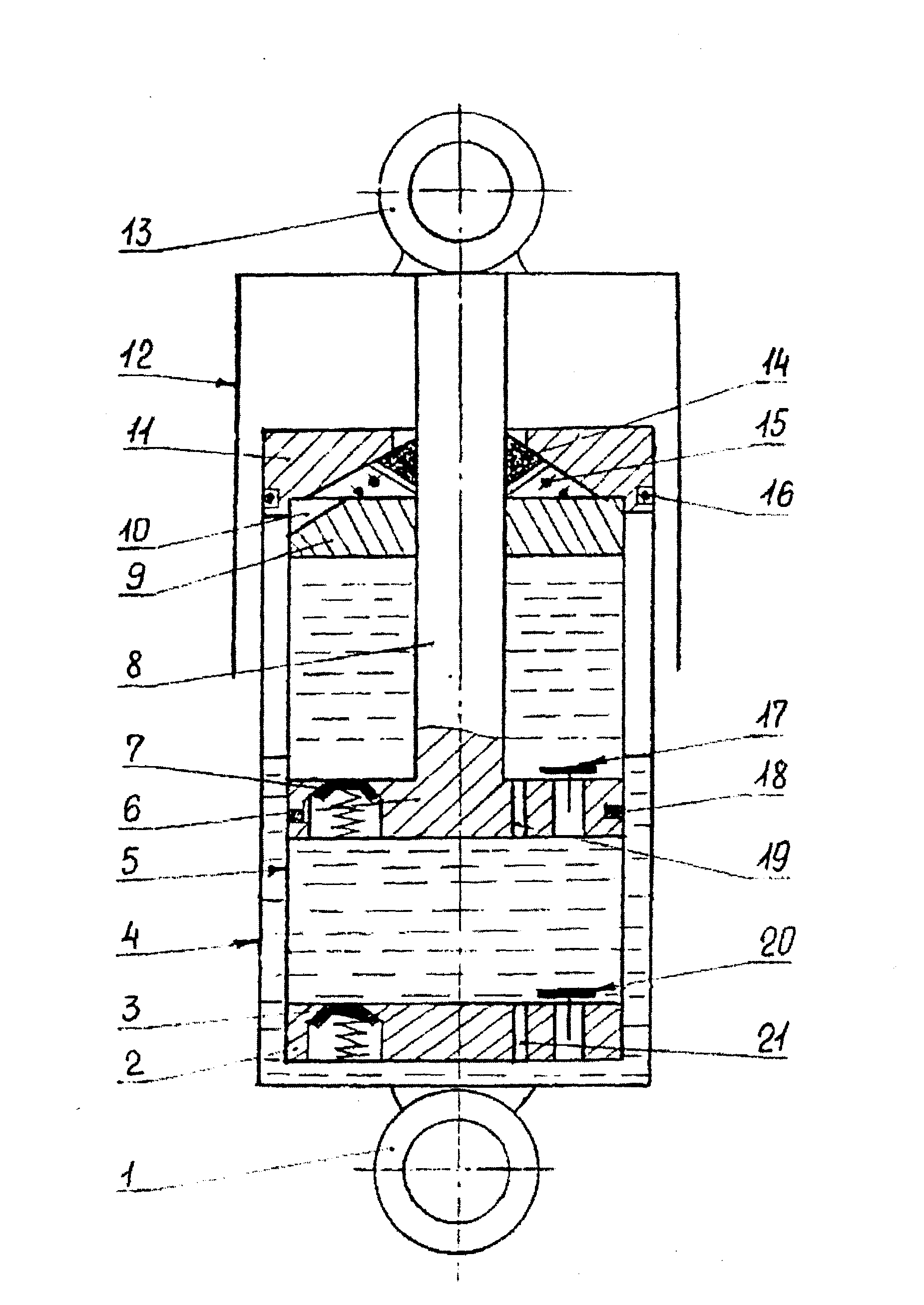

Конструктивна схема пристрою наведена на рисунку 1. У циліндрі

5 знаходиться шток 8 із поршнем 6. Знизу він закритий днищем 2, зверху — напрямною 9 штока. У поршні і в днищі вмонтовані впускні 17, 20 і запобіжні 7, 3 клапани та виконані дросельні отвори 19, 21. Усі деталі пристрою розміщені в корпусі, який складається із стакана 4, нижньої головки 1 і гайки 11. Порожнини циліндра й корпуса заповнені рідиною, ущільненнями яких є поршневе кільце 18, манжета 14 і гумове кільце 16. До штока 8 закріплена верхня головка 13 та захисний кожух 12 у вигляді циліндра. У напрямній штока є зливний виріз 10, а в манжеті - притискна пружина 15.

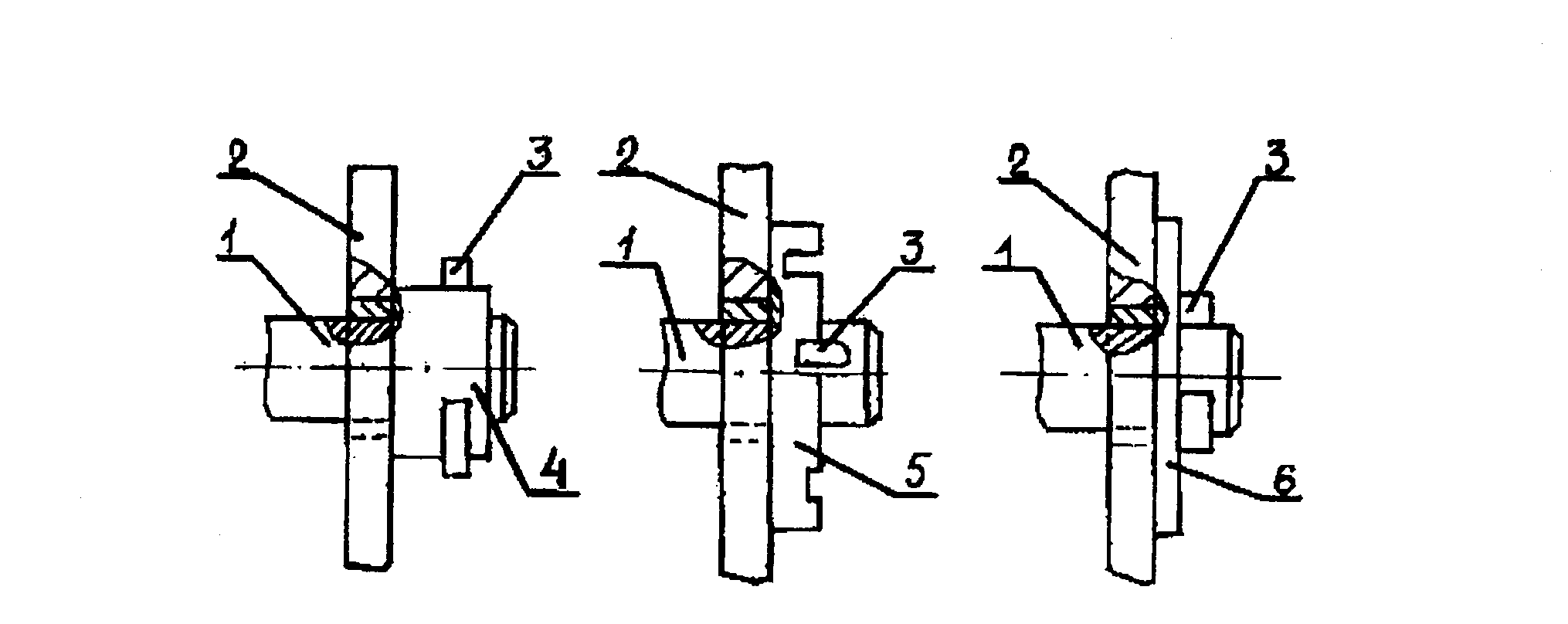

Гаситель коливань кріпиться головками до кронштейнів 2 (рисунок 2) рами візка і надресорного бруса за допомогою валиків 1, зафіксованих шплінтом 3, спеціальною втулкою 4 або шайбами 5,6.

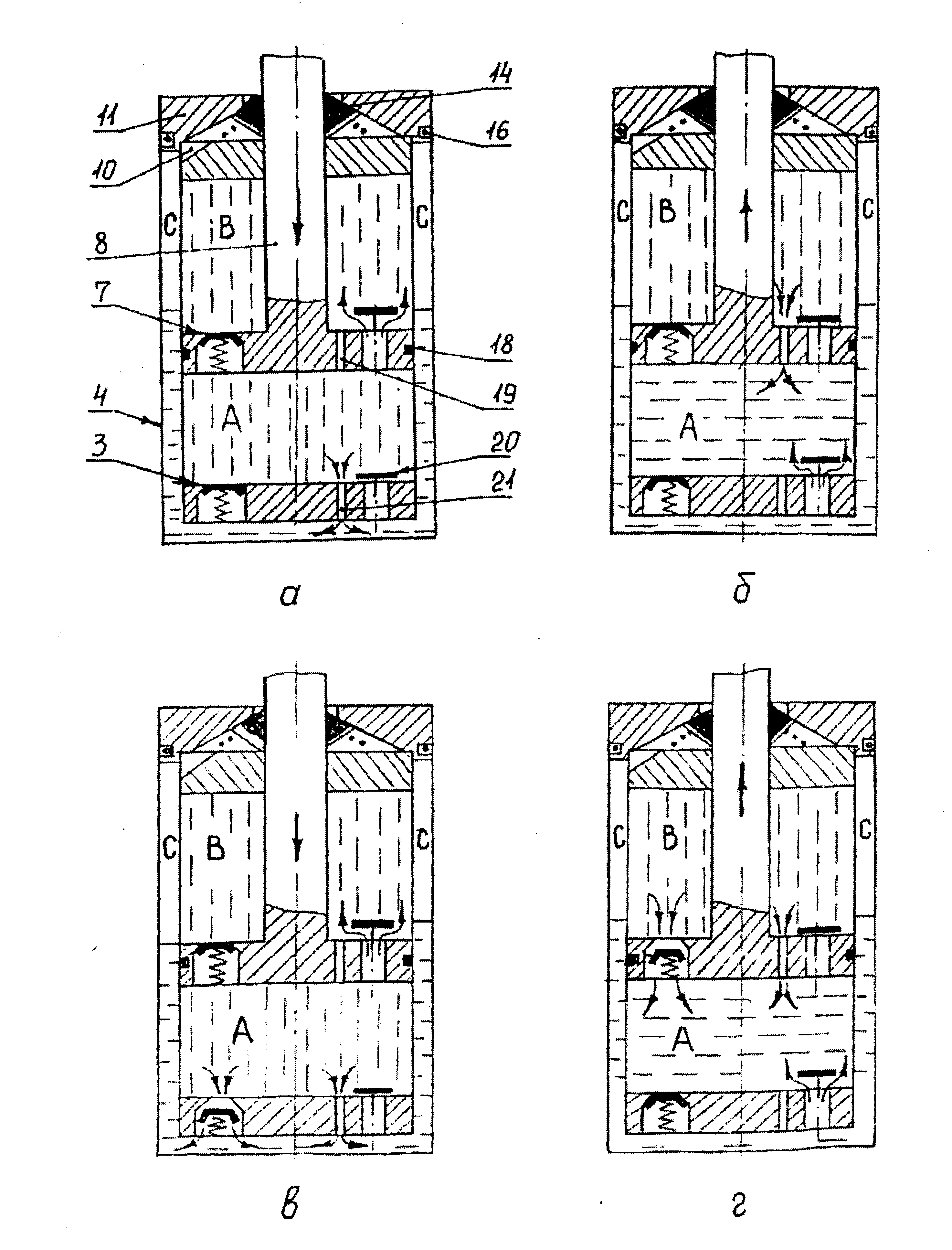

При коливаннях візка і кузова вагона шток 8 (рисунок 1) гасителя коливань здійснює зворотно-поступальний рух відносно циліндра 5. При стисненні об'єм підпоршневої порожнини зменшується, а надпоршнева порожнина збільшується. Рідина витискується поршнем штока 8 (рисунок За) із циліндра через дросельний отвір 21 нижнього клапана в рекуперативну камеру С. Робота сил в'язкого тертя витрачається на нагрівання рідини, а тепло розсіюється через корпус в атмосферу. При надмірних швидкостях поршня рідина під тис ком відкриває запобіжний клапан 3 в днищі і рідина із циліндра пере пускається у рекуперативну камеру С (рисунок З в).

Рисунок 1 – Конструктивна схема гасителя коливань телескопічно – поршневого типу

Рисунок 2 — Варіанти фіксації кріплення гасителя коливань

При русі штока вверх рідина дроселює з надпоршневої В (рисунок 36) у підпоршневу А порожнину через малий отвір 19 у поршні. Одночасно за рахунок розрідження, яке створюється при виході штока із циліндра, частина рідини, якої бракує в порожнині А, поповнюється із рекуперативної камери С через відкритий перепадом тиску впускний клапан 20.

При розтягуванні гасителя коливань стиснена рідина відкриває запобіжний клапан 7 (рисунок З г) у поршні і рідина перепускається із надпоршневої порожнини В у підпоршневу А.

Якщо площа перерізу штока дорівнює половині площі поршня, об'єм дросельованої рідини при стисненні й розтягуванні приблизно рівні, гаситель коливань працює за симетричним циклом в'язкого тертя. Рідина, яка пройшла через кільцевий зазор між штоком і напрямною, стікає по вирізу 10 у рекуперативну камеру С. Збільшені витоки рідини через нещільність штока і поршневого кільця знижують ефективність дії гасителя коливань.

Рисунок 3 – Схеми циркуляції рідини в гасителі коливань

4.7 Роботоздатність гасителів коливань визначається процесами наповнення порожнин циліндра робочою рідиною та її дроселюванням через калібровані отвори. Якість процесу наповнення характеризується:

зниженням опору тертя рідини й місцевого опору потоку в перепускних місцях від рекуперативної камери до підпоршневої порожнини;

видаленням повітря із порожнин високого тиску завдяки розташуванню дроселів у найбільш високих точках порожнин, запобіганню збовтування та спінення рідини;

забезпеченням максимуму перепускного перерізу та мінімуму інертності (маси) впускного клапана;

обмежуваннями швидкості поршня від високочастотних складових пружним включенням, постановкою гасителя коливань у кузовну ступінь підвішування;

обмежуванням в'язкості рідини, особливо при низьких температурах навколишнього середовища.

Якість процесу дроселювання можливо встановити за наступними ознаками:

із збільшенням в'язкості мастила збільшується опір гасителя коливань;

ослаблена і нещільна посадка диска впускного клапана призводить до втрати робочого ходу і зниження опору гасителя коливань, тому легкі диски повинні рівномірно підтискуватися по колу слабкою пружиною до посадочного гнізда;

неповне заповнення циліндра рідиною і попадання повітря у порожнини високого тиску призводить до зниження зусилля опору та підвищення ступеня його нелінійності.