- •261700 «Технология полиграфического и упаковочного производства»

- •Введение

- •1. Общие указания о порядке выполнения лабораторных работ и оформлении отчёта

- •2. Техника безопасности при выполнении лабораторных работ

- •Построение термомеханических кривых для различных полимерных материалов

- •Методические указания

- •Аморфных (I) и кристаллизующихся (II) полимеров и макросетчатого (сшитого) (III) полимеров:

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Изучение теплового расширения полимеров методом линейной дилатометрии

- •Методические указания

- •Описание лабораторной установки

- •Порядок проведения работ

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Построение циклической диаграммы растяжение-сжатие для эластомеров

- •Методические указания

- •Описание лабораторией установки

- •Порядок проведений работы

- •Обработка экспериментальных данных

- •Исследование процессов электрической релаксации в полимерах

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Исследование влияния условий кристаллизации на характер надмолекулярной структуры кристаллизующихся полимеров

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Контрольные вопросы

- •Рекомендуемая литература

- •Изучение ползучести полимеров в твёрдом состоянии

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Исследование влияния условий деформирования на прочностные характеристики полимерных материалов при растяжении

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Механические испытания полимерных упаковочных материалов

- •Методические указания

- •Определение прочности

- •8.1. Параметры образцов, испытываемых на растяжение

- •8.2. Параметры образцов, испытываемых на ударный изгиб

- •8.3. Параметры образцов, испытываемых на сжатие

- •8.4. Параметры образцов, испытываемых на статический изгиб

- •Порядок выполнения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Определение прочностных характеристик композиционных полимеров. Построение круговой диаграммы

- •Методические указания

- •Порядок выполнения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Сравнительная оценка прочностных показателей различных плёночных упаковочных материалов

- •Методические показания

- •Порядок выполнения работы

- •Определение прочностных характеристик при растяжении.

- •Определение сопротивления разрыву.

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Рекомендуемая литература

- •Содержание

- •Физико-химия полимерных упаковочных материалов

- •392000, Г. Тамбов, ул. Советская, д. 106, к. 14

- •Рекомендуемая литература:

Обработка экспериментальных данных

1. Построить график зависимости l = l (Т), т.е. линейную дилатограмму.

2. Определить по графику температуру стеклования Тс и низкотемпературные переходы Ti пep i = 1, 2, 3, ...).

3. Определить графическим построением температуру стеклования Тс, как это показано на рис. 2.1.

4. По формуле (2.2) рассчитать значения коэффициентов α1 и α2 выше и ниже температуры стеклования.

5. По формуле (2.3) вычислить долю свободного объёма fc .

Контрольные вопросы

1. Что представляет собой дилатометрическая кривая полимерных материалов?

2. Как определяется коэффициент линейного теплового расширения?

3. Какие температурные переходы можно определить дилатометрическим методом?

4. Чем объясняются изломы на дилатометрической кривой?

5. Какие фазовые состояния полимерных материалов вы знаете?

Лабораторная работа 3

Построение циклической диаграммы растяжение-сжатие для эластомеров

Цель работы: построить циклическую диаграмму растяжение-сжатие резины, определить полезную упругость и условно-равновес- ный модуль.

Прибери и принадлежности: прибор для определения модуля эластичности и остаточного удлинения резины, толщиномер, штангенциркуль, секундомер.

Методические указания

В полимерах атомы главной валентной цепи связаны между собой ковалентными химическими связями, характеризующимися высокой энергией, а сами цепи – значительно более слабыми силами межмолекудярного взаимодействия. Межмолекудярные связи непрерывке распадаются и возникают под действием тепловых флуктуаций. Нестабильность межмолекудярных связей создает благоприятные условия для непрерывного теплового движения участков макромолекул, что приводит к непрерывному изменению формы макромолекула, т.е. её конформации.

Каучук и резины – эластомеры, т.е. полимерные материала с ярко выраженной способностью к высокоэластической деформации, проявляемой в достаточно широком интервале температур. Для каучука и резины характер большие деформации при сравнительно низких напряжениях. Резина отличаются от каучуков наличием прочных поперечных связей, возникающих при вулканизации между длинными цепными молекулами. При этом каучук по своим механическим свойства подобен жидкостям, т.е. напряжения в нем приближается к нулю, в то время как резина ведёт себя подобно твёрдому упругому телу, в котором напряжение сохраняет некоторое остаточное значение.

Общим для каучукоподобного и резиноподобного состояния является существенная зависимость напряжения от времени действия силы и от скорости деформирования, которая обуславливается скоростью протекания релаксационных процессов. Процесса, при которых во времени идёт переход системы из одного равновесного состояния в другое через ряд промежуточных состояний, называются релаксационными.

Релаксационные процессы составляют сущность так называемых гистерезисных явлений, которые проявляются в несовпадении деформационных кривых (кривые зависимости σε), полученных при постепенном увеличении напряжения и при постепенном его уменьшении.

В случае равновесного процесса деформирования резин диаграммы растяжения и сжатия в координатах σε должны совпадать. Однако для высоконаполненных резин, а таковыми являются все широко распространенные резины, при больших степенях растяжения и понижения температурах (но выше температуры стеклования), когда время релаксации велико, не удается получить совпадающих диаграмм растяжении и сжатия даже при очень малых скоростях деформирования из-за разрушения некоторых элементов в пространственной сетки резин. При этой формируется остаточная εост деформация, которая исчезает только при высоких температурах и в среде растворителя (рис. 3.1).

Рис. 3.1. Диаграмма растяжения–сжатия для резин

Площадь гистерезисной петли существенно изменяется при повторных деформациях, особенно в первых циклах удлинение–сокращение. В дальнейшем результаты стабилизируются. Поэтому целесообразно введение «тренировки», т.е. предварительных повторных деформаций до заданной степени удлинения, применяемой в конечном испытании.

Если подвергнуть равновесному циклическому деформированию предварительно тренированный образец, то можно получить практически совпадающие диаграммы растяжения–сжатия. Однако осуществить деформирование в истинно равновесных условиях практически очень сложно. Поэтому величины, определяемые из подобных диаграмм, относят к разряду условно-равновесных.

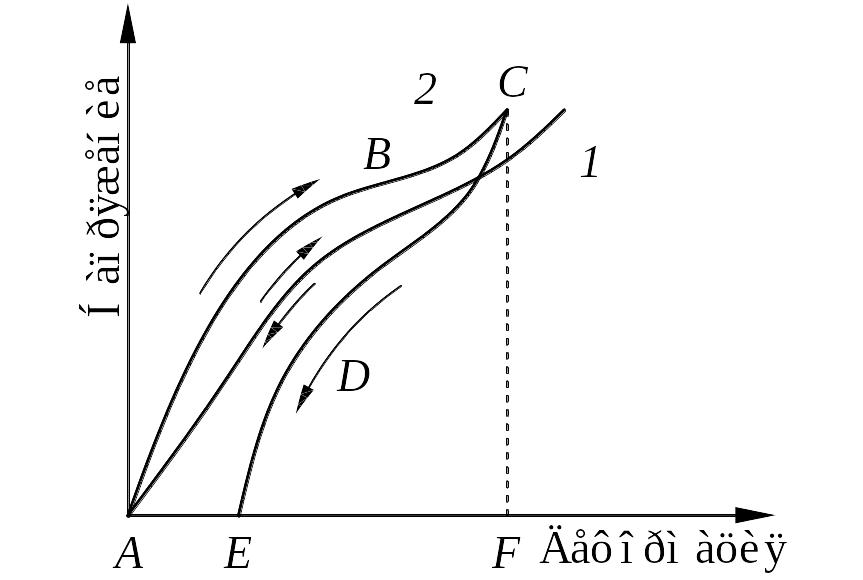

Равновесная и неравновесная диаграммы сжатия–растяжения тренированного образца представлены на рис. 3.2.

Площади под полученными на диаграмме кривыми пропорциональны; ABCFA – работе, затраченной на растяжение Араст ; EDCFE – работе, возвращенной испытываемым образцом при его сокращениях Асж ; ABCDEA – работе, рассеянной необратимо в виде тепла (гистерезисные потери при деформации).

Рис. 3.2. Равновесная (1) и неравновесная (2) диаграммы растяжения–сжатия резины

«Полезная упругость» резины Э (%) характеризуется отношением работы, возвращенной деформированным образцом к общей работе затраченной на эту деформацию.

Э = Асж / Араст ·100. (3.1)

Чем больше величина полезной упругости, тем пластичнее резина, тем меньше механической энергии превращается в тепло, тем меньше петля гистерезиса.

Условно-равновесный модуль определяется как тангенс угла наклона начального участка равновесной кривой растяжения (сжатия).

E∞ = σ ∕ ε, (3.2)

где σ и ε – координаты начального прямолинейного участка равномерной кривой растяжения.

Величина условно-равномерного модуля резин определяется густотой вулканизационной сетки, не разрушающейся в процессе деформирования. При введении наполнителей модуль увеличивается вследствие образования дополнительных узлов, прочность которых может быть сравнима с прочность вулканизационной связей.

Условно-равновесный модуль E∞ связан с абсолютной температурой Т соотношение

E∞ = 3nRT, (3.3)

где R – газовая постоянная; n – число молей отрезков цепей между узлами сетки; эта величина характеризует степень вулканизации резин.