- •261700 «Технология полиграфического и упаковочного производства»

- •Введение

- •1. Общие указания о порядке выполнения лабораторных работ и оформлении отчёта

- •2. Техника безопасности при выполнении лабораторных работ

- •Построение термомеханических кривых для различных полимерных материалов

- •Методические указания

- •Аморфных (I) и кристаллизующихся (II) полимеров и макросетчатого (сшитого) (III) полимеров:

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Изучение теплового расширения полимеров методом линейной дилатометрии

- •Методические указания

- •Описание лабораторной установки

- •Порядок проведения работ

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Построение циклической диаграммы растяжение-сжатие для эластомеров

- •Методические указания

- •Описание лабораторией установки

- •Порядок проведений работы

- •Обработка экспериментальных данных

- •Исследование процессов электрической релаксации в полимерах

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Исследование влияния условий кристаллизации на характер надмолекулярной структуры кристаллизующихся полимеров

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Контрольные вопросы

- •Рекомендуемая литература

- •Изучение ползучести полимеров в твёрдом состоянии

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Исследование влияния условий деформирования на прочностные характеристики полимерных материалов при растяжении

- •Методические указания

- •Применяемая аппаратура

- •Порядок проведения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Механические испытания полимерных упаковочных материалов

- •Методические указания

- •Определение прочности

- •8.1. Параметры образцов, испытываемых на растяжение

- •8.2. Параметры образцов, испытываемых на ударный изгиб

- •8.3. Параметры образцов, испытываемых на сжатие

- •8.4. Параметры образцов, испытываемых на статический изгиб

- •Порядок выполнения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Определение прочностных характеристик композиционных полимеров. Построение круговой диаграммы

- •Методические указания

- •Порядок выполнения работы

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Сравнительная оценка прочностных показателей различных плёночных упаковочных материалов

- •Методические показания

- •Порядок выполнения работы

- •Определение прочностных характеристик при растяжении.

- •Определение сопротивления разрыву.

- •Обработка экспериментальных данных

- •Контрольные вопросы

- •Рекомендуемая литература

- •Содержание

- •Физико-химия полимерных упаковочных материалов

- •392000, Г. Тамбов, ул. Советская, д. 106, к. 14

- •Рекомендуемая литература:

8.1. Параметры образцов, испытываемых на растяжение

Размеры образцов |

Обозначение |

Типы образцов |

||

1 |

2 |

3 |

||

1. Общая длина, мм |

L |

115 |

150 |

150 |

2. Ширина головки, мм |

B |

25 ± 1 |

20 ± 0,5 |

– |

3. Длина рабочей части, мм |

l |

33 ± 1 |

60 ± 0,5 |

– |

4. Ширина рабочей части, мм |

b |

6 ± 0,5 |

10 ± 0,5 |

15 ± 0,5 |

5. Размеры закруглений, мм |

Rr |

25 ± 1 |

– |

– |

6. Расстояние между метками А, определяющими положение кромок захватов на образце, мм |

h |

80 ± 5 |

115 ± 5 |

100 ±2 |

7. Толщина рабочей части, мм |

1 – 2 |

3 – 4 |

0,5 – 6 |

|

8 Длина базы, мм |

lo |

25,2 ± 1 |

50 ± 0,5 |

50 ± 1 |

Образец закрепляют в захваты испытательной машины по меткам, определяющим положение кромок захватов на образце, так, чтобы исключить скольжение его в процессе испытания, при этом разрушение его не должно происходить в месте закрепления. Продольная ось образца должна совпадать с осью захватов и направлением движения подвижного захвата.

В процессе растяжения замеряют нагрузку и удлинение непрерывно или в момент достижения предела текучести и разрушения.

В расчёт принимают результаты, полученные на образцах, разрушившихся в пределах рабочей части.

Разрушающее напряжение при растяжении ар и предел текучести при растяжении ат в Н/м2 вычисляют по формулам (8.1) и (8.2):

![]() ,

(8.1)

,

(8.1)

, (8.2)

где Рр – нагрузка, при которой образец разрушился, Н; Рт – нагрузка в момент достижения предела текучести, Н; b и h – ширина и толщина рабочей части образца, м.

Относительное удлинение при разрыве εр и относительное удлинение, соответствующее пределу текучести εт в % вычисляют по формулам (8.3) и (8.4):

![]() ,

(8.3)

,

(8.3)

![]() ,

(8.4)

,

(8.4)

где Δlр, Δlт – приращение длины базы образца при разрыве и при пределе текучести, соответственно; l0 – начальная база образца.

За результат испытания принимают среднее арифметическое всех параллельных определений. Характеристику разброса данных оценивают по величине среднего или стандартного отклонения. Среднее отклонение вычисляют по формуле (8.5):

![]() ,

(8.5)

,

(8.5)

Величина стандартного отклонения σ рассчитывается из соотношения (8.6):

![]() ,

(8.6)

,

(8.6)

где x – величина показателя каждого образца; xср – величина среднего арифметического значения из результатов испытания параллельных образцов; ^ (x – xср) – сумма абсолютных величин разностей.

2. Испытание пластмасс на ударный изгиб производится согласно ГОСТ 4647, который устанавливает два вида испытаний:

испытание ненадрезанного образца, свободно лежащего на двух опорах;

испытание образца с надрезом, свободно лежащего на двух опорах.

Стандарт не распространяется на пластические массы, не разрушающиеся при испытании.

Сущность метода состоит в определении ударной вязкости (Нм/м2), удельной работы ударного разрушения (Нм/м2), коэффициента ослабления (%).

При испытании не надрезанного образца определяют ударную вязкость и удельную работу ударного разрушения, а образца с надрезом – ударную вязкость и коэффициент ослабления.

Испытания производят на маятниковом копре, в котором образец свободно лежит на двух опорах. Нагрузка осуществляется при помощи маятника, производящего удар по середине образца.

Размер копра подбирается такой, чтобы затрачиваемая на разрушение образца работа составляла не менее 10% и не более 90% от номинальной работоспособности копра.

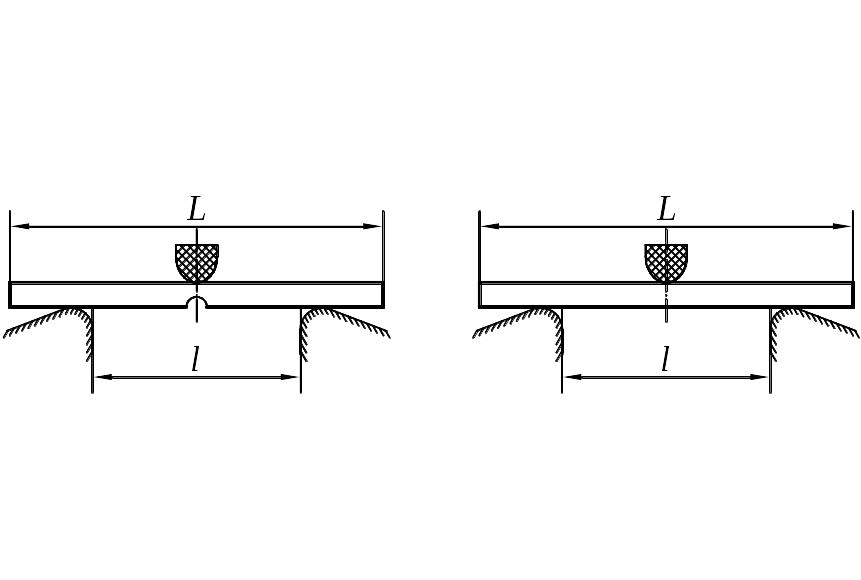

Плоскость качания маятника должна быть перпендикулярна оси образца, уложенного на опоры, и проходить в середине пролета между ними (рис. 8.2). Нож маятника должен вписываться в угол (45 ± 1)° и оканчиваться закруглением 3 мм.

Рис. 8.2. Положение образца на опорах

Расстояние между опорами должно быть (40 ± 0,2) мм для образцов толщиной 5 мм и не менее (70 ± 0,2) мм для образцов толщиной более 5 мм. Маятник должен касаться образца по линии, проходящей через всю поверхность широкой стороны.

Образцы испытуемых пластических масс должны иметь форму брусков прямоугольного сечения с размерами, указанными в табл. 8.2 с гладкой ровной поверхностью без трещин, вздутий, сколов и других видимых дефектов.