- •1. Доменний процес, задачі автоматичного керування

- •2. Доменна піч як об'єкт автоматичного керування

- •2.Статичні і динамічні характеристики доменного процесу

- •4.2. Автоматичний розподіл дуття по фурмах доменної печі

- •6.1. Керування набором, зважуванням і доставкою шихтових матеріалів до скіпового підйомника

- •6.2. Керування завантаженням матеріалів у доменну піч

- •9.1. Автоматичне керування роботою обертового розподільника шихти

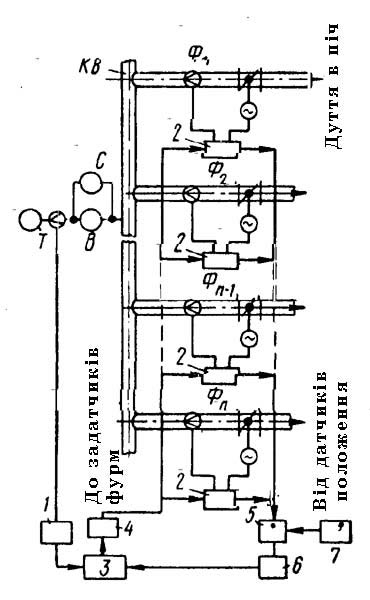

4.2. Автоматичний розподіл дуття по фурмах доменної печі

Автоматичне регулювання розподілу гарячого дуття по фурмах доменної печі забезпечує рівномірний розподіл газового потоку в області трифазного стану матеріалів, тобто в області, де одночасно знаходяться матеріали у твердій, рідкій і газоподібній фазах. При цьому футеровка доменних печей зношується більш рівномірно, що подовжує тривалість роботи печей від ремонту до ремонту.Крім того, рівномірний розподіл газових потоків по периметру горна сприяє усуненню «перекосів» при опусканні шихтових матеріалів у горн. Дійсно, якщо через одну з фурм (або групу фурм) з якої-небудь причини витрати дуття зменшується, інтенсивність горіння коксу в цій зоні знижується і опускання матеріалів у стовпі шихти над цією зоною сповільнюється. Оскільки повітродувна машина забезпечує постійну витрату дуття на дану піч, інші фурми починають працювати більш інтенсивно, що викликає прискорення сходу матеріалів у відповідних ділянках печі і ще більше зниження швидкості сходу шихти в стовпі матеріалів над слабко діючими фурмами. Виникає як би позитивний зворотний зв'язок, що може привести до серйозного порушення нормальних умов роботи печі.

Впровадження систем автоматичного регулювання розподілу дуття по фурмах (САРД) усуває зазначені вище недоліки, у результаті чого продуктивність печей підвищується на 1,0—2,0%, витрати коксу знижуються на 1,5—2,5% і подовжуються міжремонтні періоди.

На доменних печах впроваджуються дві схеми САРД:

1. З індивідуальними регуляторами витрати дуття через кожну фурму.

2. З одним регулятором, який по черзі стабілізує витрату дуття у всіх фурмах.

У схемах першого типу вище надійність системи і якість стабілізації, але зате вони більш громіздкі і вимагають більшої кількості апаратури. Схеми другого типу в цьому змісті більш економічні, але менш надійні і вимагають більше уваги від обслуговуючого персоналу. Як перша, так і друга схеми можуть бути реалізовані з використанням електричної чи пневматичної апаратури. Відомі комбіновані САРД, у яких електричні прилади працюють разом із пневматичними виконавчими механізмами.

Для керування розподілом дуття по фурмах в останні вмонтовують вимірювальні пристрої і регулюючі органи (мал. 5д). Вимір витрати дуття у фурменому приладі здійснюється укороченим соплом Вентурі. У деяких системах для цієї мети використовується перепад тиску, що виникає на опорі фурми, точність виміру витрати в останньому випадку менше, але зате не потрібно встановлювання додаткових дроселюючих опорів на шляху повітряного потоку.

Регулюючі органи являють собою поворотні заслонки, вбудовані у фурмені рукави. Дроселюючі і регулюючі пристрої працюють у тяжких умовах при високій температурі і великій швидкості потоків дуття, що несуть абразивні частки вогнетривів з повітронагрівачів, тому розробка надійних та довгостроково працюючих систем автоматичного регулювання розподілу дуття є складною задачею.

Установка регулюючих органів у кожній фурмі створює додатковий опір на повітряному тракті. На подолання цього опору затрачається додаткова енергія, тому необхідно прагнути до мінімізації опору повітряного тракту.

Виходячи зі сказаного вище можна сформулювати задачу системи автоматичного розподілу дуття по фурмах доменної печі в такий спосіб: система повинна забезпечити рівномірний чи заданий розподіл дуття по фурмах доменної печі при мінімальному опорі повітряного тракту.

Мал. 5д. Встановлення дроселюючих і регулюючих пристроїв у фурменому приладі .

Принципова схема САРД з індивідуальними регуляторами витрати дуття на кожній фурмі представлена на малюнку 6д (на схемі кільцевий повітропровід показаний у розгорнутому виді).Дуття, що нагнітається турбоповітродувною машиною Т и нагріте в нагрівачах повітря Б, надходить у кільцевий воздухопровід КВ. Витрата холодного дуття вимірюється стандартним комплектом приладів 1.

З кільцевого повітропровіда дуття через фурми (Ф1,…, Фn) надходить у доменну піч. Кожна фурма обладнана замкнутою системою автоматичного регулювання витрати дуття 2; яка складається з вимірювального пристрою, датчика витрати, автоматичного регулятора з задатчиком, виконавчого механізму з дистанційним покажчиком положення і регулюючого органу.

авдання всім регуляторам встановлюється автоматично в залежності від витрати холодного дуття і положення регулюючих органів.

Сумарна витрата дуття через усі фурми дорівнює загальній кількості дуття, що надходить у піч, тому основне завдання кожному регулятору системи при рівномірному розподілі дуття дорівнює:

q=Q/n;

де: Q — загальна витрата дуття;

n — число фурм.

Мал. 6д. Принципова схема розподілу дуття по фурмах доменної печі.

Це завдання за допомогою сумматора 3 і дільника 4 передається на задатчики індивідуальних систем регулювання 2. На, сумматор 3 надходить також корегуючий сигнал, що дозволяє мінімізувати опір повітряного тракту. Цей сигнал виходить за допомогою блоку вибору екстремального положення регулючих органів 5 і регулятора 6 із задатчиком 7. Блок 5 виконується в електричному чи пневматичному варіанті.

Опір повітряного тракту буде мінімальним, якщо при рівномірному розподілі дуття по фурмах хоча б один регулючий орган буде цілком відкритий. У цьому випадку сигнал від блоку 5 відповідає завданню, встановленому задатчиком 7 регулятору 6. При цьому сигнал на виході регулятора 6 дорівнює нулю і у суматор 3 коригучий вплив не надходить. Якщо регулючі органи відкриті менше, ніж задано, то регулятор 6 посилає в суматор 3 коригуючий сигнал, що підвищує завдання всім регуляторам системи. При цьому всі регулюючі органи будуть відкриватися доти, поки хоча б один з них не досягне заданого ступеня відкриття.

Якщо ж опір стовпа шихтових матеріалів у зоні дії однієї з фурм зросте до такого рівня, що регулюючий орган на цій фурмі відкриється більше, ніж встановлено задатчиком,то регулятор 6 подасть у суматор 3 сигнал, щозменшує завдання всім регуляторам системи.При цьому всі регулюючі органи декілька закриються, що спричинить підвищення тиску дуття в кільцевому повітропроводі й збільшення витрати дуття через слабо діючу фурму.Цей режим роботи буде діяти до того часу, доки опір стовба шихтових матеріалів у зоні”слабкої” фуми не зменьшиться до нормальної величини.

4.3. Регулювання витрати та розподілу природнього газу(вугільного пилу) й кисню по фурмах доменної печі

Використання природного газу (вугільного пилу) з киснем дозволяє отримати економію коксу і в той же час зберегти нормальні газодинамічні умови роботи печі.При цьому збільшення виходу газу на одиницю маси спаленого біля фурм коксу, обумовлене подачею в піч природного газу, (вугільного пилу) компенсується зменшенням виходу газу внаслідок використання кисню.

Кисень надходить в повітропровід до нагрівачів повітроя й тому нагрівається до температури гарячого дуття. Природний газ (пил вугілля) вдувається в піч у холодному вигляді(t=20-30ºС),що призводить до додаткового охолодження горна. Через це використання природного газу( пилу) визиває необхідність підвищення температури гарячого дуття.

Використання природного газу обмежується максимально можливим нагрівом дуття й кількістю кисню,яке використовується на даній печі.

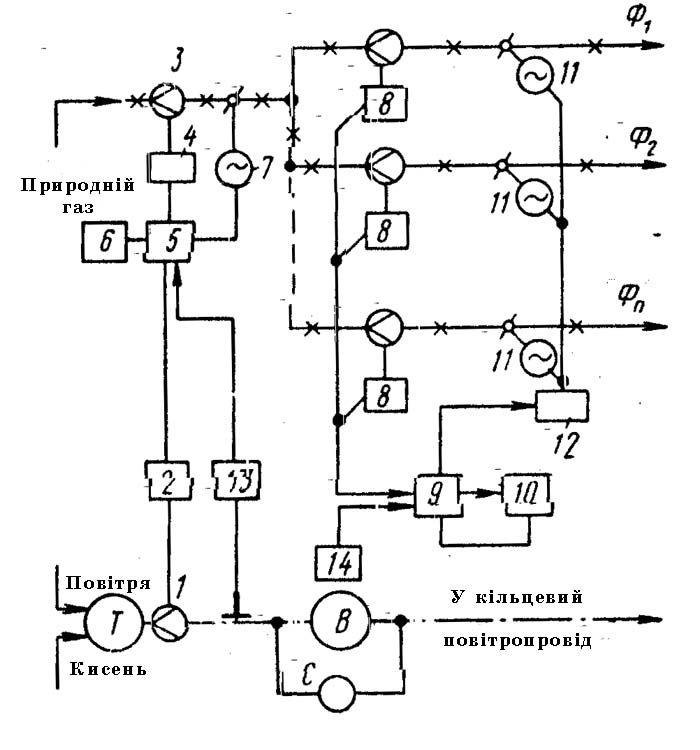

Принципова схема автоматичного регулювання витрати і розподілу природного газу по фурмах печі наведена на малюнку7д.

Повітря та кисень із турбоповітродувної машини Т по трубопроводу холодного дуття через вимірювальну діафрагму потрапляє до нагрівача повітря В, а частково у змішувальний трубопровід С. Витрата холодного дуття вимірюється дросельним органом 1, датчиком 2, а концентрація кисню в дутті газоаналізатором 13.

Мал. 7д. Принципова схема автоматичного регулювання витрати і розподілу природного газу(вугільного пилу) по фурмах доменної печі.

Природний газ (пил) по трубопроводу через вимірювальну діафрагму та регулюючий орган подається в кільцевий колектор. Від нього відходять лінії,через які природній газ,проходячи вимірювальні діафрагми та регулюючі клапани,потрапляє у фурми Ф1,Ф2,...,Фn.

Загальна витрата природного газу(вугільного пилу) вимірюється діафрагмою 3 та датчиком 4.

Автоматичне керування витратою природного газу виконується за допомогою регулятора співвідношення 5 з задатиком 6.Цей регулятор підтримує задане співвідношення між витратою холодного дуття та природного газу з урахуванням концентрації кисню в дутті.Керуючий сигнал від регулятора 5 потрапляє на виконавчий механізм 7 при регулюючому клапані.Витрата природного газу через кожну фурму вимірюється датчиками 8.

Автоматичний розподіл природного газу виконує система обігаючого контролю,яка складається із комутатора 9 та регулятора 10,діючого на виконавчі механізми 11 при клапанах та фурмах.Передбачається можливість переходу до ручного керування 12,при якому виконавчі механізми керуються кнопками.

На деяких заводах розподіл природного газу (вугільного пилу) по фурмах виконується тільки дистанційно.При цьому датчики через комутатор 9 по черзі підключаються до контролюючого пристрою 14,а вконавчі механізми 11 керуються дистанційно.Таке керування розподілом природного газу дає достатньо гарні результати,тому що тиск в лінії природного газу (вугільного пилу) значно перевищує опір стовба шихтових матеріалів і коливання опору шихти практично не відбивається на витраті природнього газу (вугільного пилу) через фурми печі.

4.4. Автоматична стабілізація температури гарячого дуття

Ентальпія гарячого дуття є важливою статтєю теплового балансу доменної плавки,тому стабілізація температури дуття на оптимальному для даних уиов уровні дає значний ефект.

Постійність температури дуття при інших рівних умовах способствує рівному ходу печі,при цьому менше коливається температура у горні та стабілізуюється хімічний склад і температура чавуну на випусках.

Нагрівом дуття можна у відомій мірі керувати газодинамікою процесу,бо при зміні температури дуття змінюється об'єм, а також швидкість газового потоку.

Коливання температури дуття допустимі у межах, обумовлених акумулюючою властивістю печі, однак різке підвищення температури може визвати різке скорочення окислювальної зони біля фурм, внаслідок чого можливо охолодження гарнісажу у заплечиках та погіршення умов сходу шихтових матеріалів у горні.

Мал.8д. Схема автоматичної стабілізації температури гарячого дуття доменної печі.ХД-холодне дуття;ГД-гаряче дуття;ВНг-гарячий нагрівач повітря;ВНт-“теплий” нагрівач повітря;РЕГ- регулятор температури дуття;СК-змішуючий клапан; tгд-вимірювач температури дуття,що подається у доменну піч;СТ-змішуючий трубопровід.

Слід відмітити деякі особливості об,єкту, які необхідно враховувати при проектуванні та наладці системи автоматичної стабілізації температури гарячого дуття.

1.У системі виникають два типи суттєво різних збуюючих впливів:

а)різке та глибоке збурення при переході з охолодженого на нагрітий нагрівач повітроя визване тим, що змішувальний клапан в цей момент повністю закритий, а в змішувальний повітропровід потрапляє дуття з максимальною температурою;

б)монотонне,плавне збурення, яке виникає після ліквідації наслідків першого. У цей час регулятор поступово закриває змішувальний клапан, компенсуючи зниження нагрівом дуття по мірі охолодження повітронагрівача повітря.

2. Нагрівачі повітря відрізняються за своїми характеристиками, їх розміщення відносно місця встановлення датчика температури несиметричне, що змінює динамічні характеристики.

3.Витрата холодного дуття через змішувальний клапан при низьких температурах дуття, які можливі при розогріві печі або при спеціальних умовах, достатньо велика. Передбачається встановлення двох регулюючих заслінок:для всоких температур-меншого діаметру (0,5м),а для низьких-більшого(1,2-1,5м).

Автоматична стабілізація вологості гарячого дуття доменних печей

Вологість атмосферного повітря залежить від пори року,стану пого-ди,географічного розположення заводу.Коливання вологості атмосферного повітря можливі від 0,1-2,5г/м3 взимку до 20-25г/м3 влітку,середньодобові коливання влітку-6-8г/м3.

Зміна складу вологи в дутті доменних печей порушує постійність умов виробництва,бо на дисоціацію водяної пари витрачається значна кількість тепла.За розрахунками зміна вологості дуття на 1г/м3 викликає зміну температури у фурменій зоні на 9ºС. Крім того, дисоціація вологи на кисень та водень змінює відновлюючу властивість горнових газів та умови горіння коксу в зоні фурм.

Вочевидь, що стабілізація вологості гарячого дуття сприяє рівній, високопродуктивній роботі доменних печей. Для того,щоб мати можливість стабілізувати вологість дуття у всьому диапазоні зміни вологості атмосферного повітря, необхідно підтримувати вологість дуття на рівні максимально можливої вологості атмосфери, тобто 20-25г/м3. З цією меттою у дуття добавляють водяну пару. Зволоження дуття покращує умови роботи доменних печей, але необхідно збільшувати температуру гарячого дуття для компенсаціі витрат тепла на дисоціацію вологи.

В останні роки у зв'язку з широким використанням у доменних печах природного газу (вугільного пилу) та кисню при підвищених температурах дуття зволоження дуття парою на багатьох печах не використовується, однак задача стабілізації вологості або компенсації її зміни лишається актуальною й важливою. Проба повітря відбирається із змішувального повітропроводу поруч із кільцевим повітропроводом, а потім проходить послідовно холодильник, регулятор температури проби, фільтр та потрапляє на вхід датчика вологості. Сигнал з датчика приходить на вторинний фіксуючий пристрій,який включено у схему регулятору вологості.Рагулятор діє на виконуючий механізм при клапані на паропроводі.Пара через форсунки, встановлені по колу повітропровода, подається в повітря, зволожуючи його до потрібного значення.

На деяких доменних печах проба повітря відбирається з трубопроводу холодного дуття. При цьому зменьшується запізнювання та полегшується охолодження проби до 50ºС.Однак при цьому не враховується волога,яка може потрапити в дуття з охолоджуючих пристроїв нагрівачів повітроя,тому краще вимірювати вологість гарячого дуття.

В якості датчиків вологості на доменних печах використовують два типи гігрометричних пристроїв: психрометричний та термоабсорбціонний.

В якості регуляторів в системі стабілізації вологості використовують електричні ПІ- або ПІД-регулятори.

Особливістю системи стабілізації вологості дуття є порівняно велика інерція датчика.

Зміна вологості дуття при постійності його температури змінює тепловий режим печі та відображується на вмісті кремнію в чавуні на випусках із доменної печі.

Інерція доменної печі по каналу вологість дуття-вміст кремнію в чавуні характеризується такими даними: запізнювання τ=1.5г,постійна часу Т=5г, Коб=0.05%Si на 1г/м3. Велика інерція системи за цим каналом викликає необхідність змінювати завдання регулятору вологості дуття з урахуванням динамічних характеристик об’єкту.

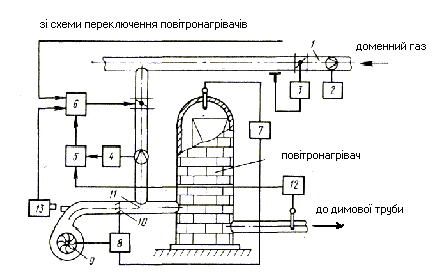

5. Автоматичне керування роботою нагрівачів повітря доменних печей

Сучасна доменна піч безупинно споживає 4000 4500 м3/хв дуття, нагрітого до температури 1100-1200°С. Нагрів дуття здійснюється в нагрівачах повітря, що являють собою регенеративні пристрої періодичної дії. Для того щоб забезпечити безупинне нагрівання дуття, доменну піч оснащують трьома або чотирма нагрівачами повітря, що працюють по черзі в режимах акумуляції тепла насадками регенераторів (режим нагрівання) або нагрівання дуття (дуттєвий режим). Перехід нагрівачів повітря з одного режиму роботи в іншій здійснюється за допомогою п'яти основних і трьох допоміжних (перепускних) клапанів.

Перехід нагрівачів повітря з режиму нагрівання в дуттєвий і назад здійснюється автоматично, що виключає помилки персоналу при виконанні операцій у заданій послідовності, забезпечує безпеку і скорочує час переходу нагрівачів повітря з одного режиму в іншій, у результаті чого підвищується ККД усієї системи нагрівання дуття.

У перший момент після переходу з режиму нагрівання в режим дуття ентальпія насадки нагрівача повітря максимальна. Температури купола і верха насадки також максимальні. По мірі роботи в дуттєвому режимі насадка віддає тепло повітрю і її температура зменшується. Коли температура верхніх рядів насадки стане рівною заданій температурі дуття, варто перевести в режим дуття новий нагрітий нагрівач повітря, а остиглий перевести в режим нагрівання. Перехід нагрівачів повітря здійснюється по програмі: I година у режимі дуття, 2 години у режимі нагрівання.

На деяких заводах перехід повітронагрівачів здійснюється не за часом, а по сигналу про повне закриття змішувального клапана. При цьому час переключення є невизначеним, що ускладнює планування розподілу газу між повітронагрівачами всіх доменних печей цеху.

На багатьох металургійних підприємствах України здійснюється попарно-паралельна робота нагрівачів повітря у режимі дуття. У змішувальний трубопровід надходить повітря одночасно з двох повітронагрівачів: гаряче повітря з високонагрітого апарату змішується з повітрям з повітронагрівача, що довгостроково працює в режимі дуття; при цьому витрати холодного повітря через змішувальний клапан зменшуються і теплові ресурси повітронагрівачів використовуються більш повно.

У режимі нагрівання нагрівач повітря опалюється доменним (або змішаним) газом. Газ надходить у камеру горіння зі спеціального пальника, у яку потужним вентилятором нагнітається повітря. Витрата газу регулюється поворотною заслонкою, встановленою в газопроводі, витрата повітря - або зміною положення заслонок направляючого апарату на вході вентилятора, або заслонками типу жалюзі на стороні нагнітання повітря.

Система автоматичного керування нагріванням нагрівачів повітря повинна вирішувати наступні задачі:

1. У режимі нагрівання забезпечувати накопиченя насадками повітронагрівачів такої кількості тепла, якої було б достатньо для нагрівання у режимі дуття заданої кількісті повітря з необхідною температурою.

2. Забезпечувати накопиченя зазначеної вище кількості тепла протягом заданого часу при мінімальних витратах палива або за мінімальний час при обмеженнях за витратами палива й повітря.

3. Забезпечувати

захист купола, верха насадок і нижніх

конструкцій нагрівачів

повітря

від перегріву. Температура купола і

верхніх рядів насадок обмежується

стійкістю вогнетривів а нижніх конструкцій

- будівельною міцністю їх елементів

(температура диму не повинна перевищувати

400° С). Принципова схема керування

нагріванням нагрівача

повітря показана

на малюнку

9д.

Газ для опалення нагрівачів

повітря

доменної печі надходить у

Мал. 9д. Принципова схема керування нагріванням нагрівача повітря доменної печі

газопровід 1, у якому встановлена вимірювальна діафрагма. Стандартний комплект приладів 2 забезпечує реєстрацію загальної кількості газу, що витрачається на нагрівання всіх повітронагрівачів даної доменної печі. Тиск газу стабілізується локальною типовою системою регулювання 3.

Витрата газу на кожен нагрівач повітря контролюється стандартним комплектом приладів 4 і підтримується на заданому рівні регулятором витрати 5, що керує виконавчим механізмом 6 при регулюючій заслонці, встановленій на підведенні газу до пальника.

Температура купола стабілізується системою 7, що складається з датчика температури (термопара, радіаційний пірометр), вторинного приладу, регулятора і виконавчого механізму 8, що впливає або на лопатки направляючого апарату вентилятора 9, або на заслонки жалюзі 10 на повітряному тракті пальника 11. Температура диму вимірюється термопарою і вторинним приладом 12.

На відміну від типових схем стабілізації температури, у яких регулюючим впливом є зміна витрати палива при постійному коефіцієнті витрати повітря a, у даній системі керування вона здійснюється шляхом зміни цього коефіцієнта.

Робота системи керування нагріванням повітронагрівача протікає в такий спосіб: зі схеми автоматичного переводу повітронагрівача надходять сигнали на включення вентилятора і часткове відкриття клапана на газопроводі пальника. Якщо в камері горіння повітронагрівача спалахне смолоскип, то датчик 13, що встановлює його наявність, дає дозвіл на включення автоматичного регулятора 5, що підтримує задану витрату газу.

Витрата повітря в цей момент встановлюється з таким розрахунком, щоб коефіцієнт витрати повітря a був близький до одиниці. Температура купола повітронагрівача починає зростати й у якийсь момент досягає максимально допустимого значення.

З цього моменту регулятор 7 починає збільшувати витрату повітря, відкриваючи лопатки направляючого апарату (або жалюзі на пальнику).При цьому температура купола стабілізується внаслідок зменшення температури продуктів спалення, а тепловіддача від газів до насадки повтронагрівача збільшиться, бо збільшиться кількість продуктів спалення і швидкість їхнього руху по каналах насадки.

По мірі прогріву насадки зростає температура диму, що йде з нагрівача повітря. Коли вона досягає максимально допустимого значення, система контролю температури диму 12 починає коректувати завдання регулятору витрати газу 5, зменшуючи завдання так, щоб температура диму не перевищувала максимально допустимого значення. Витрата повітря при цьому не змінюється, тому система корекції діє дуже ефективно.

Якщо при цьому температура купола трохи знизиться, то стабілізатор температури скоротить витрату повітря, що також зменшить коефіцієнт витрати повітря і, отже, підвищить температуру верхньої частини нагрівача повітря.

Ідея стабілізації температури купола нагрівача повітря шляхом зміни коефіцієнта витрати повітря може бути реалізована за допомогою іншої схеми, у якій витрата повітря залишається незмінною і підтримується на максимально можливому рівні, а регулятор температури впливає на витрату газу.

Спочатку витрата газу встановлюється так, щоб α=1, а в міру прогріву насадки повітронагрівача витрата знижується, що збільшує коефіцієнт витрати повітря і зменшує теплове навантаження в камері горіння.

Аналіз роботи системи керування нагріванням нагрівачів повітря показав, що система задовольняє критерію максимального накопичення тепла протягом заданого часу при обмеженнях по витраті палива і продуктивності вентилятора пальника.

6. Локальні системи керування доменним процесом

Доменний процес визначається хімічними, тепловими, газодинамічними і механічними явищами, що протікають у печі. Задачею локальних систем керування є створення найбільш сприятливих умов для протікання кожного з них. Незважаючи на такий взаємозв'язок усіх зазначених вище явищ, можна виділити чотири досить автономних режими, кожний з який може керуватися самостійно. Координація роботи систем керування окремими режимами в даний час здійснюється персоналом печі, а надалі буде передана комплексній системі керування з застосуванням УОК. При цьому локальні системи будуть підсистемами комплексного керування.

Системи автоматичного керування окремими режимами роботи доменної печі ми будемо називати локальними системами керування або підсистемами комплексного керування. На вхід локальних систем керування надходить інформація, що характеризує відповідний режим, а виходом системи є керування задатчиками локальних систем стабілізації, що контролюють даний комплекс параметрів.

Можна виділити наступні локальні системи керування:

1. Шихтовки і шихтоподачі.

2. Теплового режиму.

3. Розподілу газового потоку.

4. Ходу доменної печі.

Для кожної системи локального керування встановлюють критерії і алгоритм визначення керуючих впливів.

Система керування шихтовкою плавки і шихтоподачею вирішує три основні задачі:

- розрахунок шихти для доменної плавки з даних матеріалів;

- керування набором, зваженням і доставкою матеріалів до скіпів;

- керування завантаженням матеріалів у доменну піч.

Методи розрахунку шихти викладаються в курсах технології металургійного виробництва, тому тут не наводяться.

Система керування тепловим режимом забезпечує керування тепловими процесами у верхній і нижній частинах доменної печі.

Система керування розподілом газового потоку включає керування розподілом дуття і природного газу по фурмах, а також систему керування розподілом матеріалів на колошнику доменної печі.

Система керування ходом доменної печі повинна забезпечити умови для рівномірного сходу стовпа шихтових матеріалів.