- •Розділ 1. Товарознавча оцінка чавуну

- •1.1. Сучасне виробництво чавуну

- •1.2. Види чавунів

- •Розділ 2. Складання товарного досьє сталі

- •Виробництво сталі

- •2.2. Класифікація та властивості сталі

- •Фізичні властивості:

- •Механічні і технологічні показники.

- •Залежність властивостей від складу і структури.

- •Розділ 3. Умови експлуатації (використання) та реалізації (прожажу) сировини і продукції чорної металургії

- •3.2. Маркування сталі та сплавів

- •3.2. Формування статистичних сукупностей для дослідження якості листового прокату

- •3.1. Фактори, принципи та закономірності розміщення підприємств чорної металургії

- •4.2. Сировинна база чорної металургії України

- •Р озподіл запасів марганцевої руди за типами родовищ.

- •Висновки та пропозиції

- •Список використаної літератури

ЗМІСТ стор

ВСТУП…………………………………………………………………………….5

РОЗДІЛ 1. ТОВАРОЗНАВЧА ОЦІНКА ЧАВУНУ.

1.1. Сучасне виробництво чавуна……………………………………………….7

1.2. Види чавунів………………………………………………………………...9

РОЗДІЛ 2. СКЛАДАННЯ ТОВАРНОГО ДОСЬЄ СТАЛІ.

2.1. Виробництво сталі…………………………………………………………..13

2.2. Класифікація та властивості сталі…………………………………………19

РОЗДІЛ 3. УМОВИ ЕКСПЛУАТАЦІЇ (ВИКОРИСТАННЯ) ТА РЕАЛІЗАЦІЇ (ПРОЖАЖУ) СИРОВИНИ І ПРОДУКЦІЇ ЧОРНОЇ МЕТАЛУРГІЇ.

3.2. Маркування сталі та сплавів………………………………………………..23

3.2. Формування статистичних сукупностей для дослідження якості листового прокату……………………………………………………………….26

РОЗДІЛ 4. АНАЛІЗ РИНКУ СИРИВИНИ ТА ПРОДУЦІЇ ЧОРНОЇ МЕТАЛУРГІЇ .

4.1. Значення чорної металургії для розвитку народногосподарського комплексу України……………………………………………………………....29

4.2. Сировинна база чорної металургії України……………………………….30

ВИСНОВКИ ТА ПРОПОЗИЦІЇ………………………………………………...37

СПИСОКВИКОРИСТАННОЇЛІТЕРАТУРИ…………………………………..38ДОДАТКИ

ВСТУП

Чорна металургія є найбільшою базовою галуззю індустріального виробництва України, яка поряд з іншими визначила загальносоюзну спеціалізацію господарства. Металургійний комплекс включає: видобуток, збагачення й агломерування залізних, марганцевих і хромітових руд, виробництво чавуну, сталі й прокату, феросплавів, повторне використання металевої сировини, коксування вугілля, виробництво вогнетривів та допоміжних матеріали для них (флюгових вапняків тощо).

Провідна роль у цьому комплексі належить металургійній переробці (чавун-сталь-прокат). Решти виробництв забезпечують основний технологічний процес, проте деякі з них набувають тепер самостійного значення.

Чорна металургія – складна галузь. До неї належать виробництва, різні за організацією і технологією. Це ніби велетенське дерево, могутня коренева система яка перебуває в землі, а гігантська крона спрямована в небо. Це коріння та стовбур дерева, виробництво феросплавів, виплавка електросталі, прокату та порошкова металургія – це крона, коксохімія, виробництво вогнетривких металів тощо – листочки цього дерева.

Чорна металургія України за сучасної технології і відсталого, спрацьованого обладнання – дуже матеріалостійка галузь яка споживає близько 30% палива, майже 20% електроенергії та води, які використовуються в господарстві країн. У родовищах, що розробляються, багаті залізні руди вже вироблено. Води ж, особливо в районах виробництва металу, не вистачає.

Крім економічних витрат видобування залізної руди породжує значні екологічні проблеми. Під час шах тарного способу видобування просідає земля, під час кар’єрного знижується рівень ґрунтових вод; у навколишні місцевості зникає вода з криниць. Із сільськогосподарського обігу вилучається тисячі гектарів родючих земель. Їх відновлення дороге і недостатньо ефективне. З кар’єрів під час підривання тисячі тонн пилу залізної руди піднімається в повітря й розноситься на десятки кілометрів, вкриваючи поверхню Землі.

Однією з основних проблем чорної металургії є вичерпаність багатьох родовищ залізних руд. Кількість заліза в руді зменшується. А, отже, навіть із зростанням видобутку залізної руди виплавка металу також зменшується.

Розділ 1. Товарознавча оцінка чавуну

1.1. Сучасне виробництво чавуну

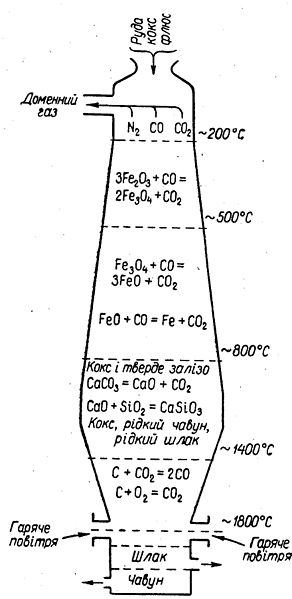

Добова продуктивність потужної домни становить 2000 т чавуну і навіть більше. Доменна піч після її пуску працює безперервно 5—6 років, а інколи навіть і до 10 років. Потім її ремонтують і знову пускають у роботу. Операції з підготовки шихти, завантаженні її в домну, випуску чавуну і шлаку механізовані. Шихту завантажують через верхню частину домни (колошник).

Спочатку засипають шар коксу, потім шар суміші руди з коксом і флюсами, потім знову шар коксу і т. д. Кокс служить джерелом тепла для підтримання потрібної температури в домні і для одержання відновника — монооксиду вуглецю CO, а флюси (найчастіше CaCO3) — для перетворення пустої породи (SiO2, глини тощо) в легкоплавкі сполуки — шлак.

Горіння коксу підтримується вдуванням у нижню частину домни (горно) попередньо нагрітого до 800–1000°С повітря. Найвища температура (до 1500 °C і навіть більше) досягається в нижній частині домни у зоні горіння коксу, а найнижча (до 200 °C) — у найвищій частині.

Рис. 1.1. Схема доменного процесу. Приблизний розподіл температур по висоті домни.

В результаті згоряння коксу в нижній частині домни утворюється діоксид вуглецю CO2, який, піднімаючись вгору і проходячи крізь шар розжареного коксу, перетворюється в монооксид вуглецю CO.

Монооксид вуглецю як сильний відновник, проходячи через шари шихти, відновлює оксиди заліза (залізну руду). Причому ступінь відновлення залежить від температури. При температурі 200–500°С Fe2O3 відновлюється до Fe3O4; при 600 °C Fe3O4 відновлюється до FeO.

Вище 700 °C FeO відновлюється до вільного заліза, яке утворюється в твердому стані (так зване губчасте залізо).

При вищих температурах у процесах відновлення оксидів заліза бере участь, крім монооксиду вуглецю, і вільний вуглець.

Відновлення заліза з руди закінчується при температурі 1000–1100 °C. При цій температурі частково відновлюються й інші елементи із сполук, що входять до складу руди як домішки, — манган, силіцій, фосфор тощо. Наприклад:

SiO2 + 2C = Si + 2CO ↑

Ca3(PO4)2 + 5C = 2Р + 3CaO + 5СО ↑

Утворюване губчасте залізо частково реагує з розжареним вуглецем і утворює хімічну сполуку — карбід заліза Fe3C.

Ця сполука не підлягає правилам звичайної валентності. Карбід заліза Fe3C називають цементитом. Цементит в залізі утворює розчин, який називають чавуном.

Температура плавлення чавуну нижча, ніж чистого заліза, і залежить від вмісту вуглецю. Температура плавлення заліза 1538 °C, а чавун із вмістом вуглецю 4,3% плавиться при 1130 °C. Це найнижча температура плавлення чавуну. Доменний чавун містить звичайно 3—4% вуглецю і плавиться при 1200–1300°С.

У розплавленому чавуні легко розчиняються силіцій, манган, фосфор, сірка й інші домішки, які й залишаються в чавуні. Розплавлений чавун стікає в найнижчу частину домни (горно), звідки його періодично випускають. Пуста порода, що міститься в залізній руді, видаляється у вигляді шлаку. Шлак утворюється за такими хімічними рівняннями. Вапняк, що додається до шихти як флюс, при 800–1000°С розкладається на оксид кальцію і діоксид вуглецю. Утворюваний CaO як оксид з основними властивостями взаємодіє з силіцієвим ангідридом SiO2 і амфотерним оксидом алюмінію Al2O3 (що міститься в глині) з утворенням відносно легкоплавких силікату кальцію і алюмінату кальцію:

CaCO3 = CaO + CO2 ↑

CaO + SiO2 = CaSiO3

CaO + Al2O3 = Ca(AlO2)2

Шлак плавиться близько 1100 °C і стікає в горно. Оскільки шлак легший від чавуну, він збирається над розплавленим чавуном і захищає його від окиснення. Розплавлений шлак, як і чавун, періодично випускають з домни. Доменний шлак використовують для виробництва будівельних матеріалів.