- •12.4. Общая схема управления

- •Глава 13 система топливоподачи

- •13.1. Схема топливоподачи

- •13.2. Подкачивающий топливный насос дцн44-пзт

- •Основные технические данные насоса дцн44-пзт

- •13.3. Топливная форсунка фр-40дсм

- •Глава 14

- •14.1. Общие сведения

- •14.2. Насос-регулятор нр-зоку

- •Основные технические данные насоса-регулятора нр-зоку

- •14.3. Исполнительный механизм имт-3

- •Диапазон изменения скважности сигнала, % от 20 до 70

- •Давление слива. МПа 0.176 .. . 0.284

- •14.4. Датчик приведенной частоты вращения дпо-зок

- •Основные технические данные дпо-зок Тип центробежный

- •14.5. Температурный датчик тд-зок

- •Основные технические данные тд-зок

- •Основные технические данные рна-зок

- •14.7. Цилиндр направляющего аппарата цна-зок

- •14.8. Центробежный регулятор цр-1-30к

- •Основные технические данные цр-1-30к

- •14.11. Работа системы автоматического управления двигателя ' на установившихся режимах

- •14.12. Работа системы автоматического управления на переходных режимах

- •Блок коррекции по руд

- •Преобразователь постоянного тока

- •14.14. Работа системы автоматического управления при останове двигателя

- •14.15. Регулировка агрегатов сау двигателя д-зоку

- •14.17: Опыт эксплуатации сау двигателей д-зоку и д-зокп .

- •Глава 15

- •Регулировочное; 7 — ось; 9— аварийная заслонка

- •2. В скобках приведены агрегаты, устанавливаемые на двигателях д-зокп.

- •17.3. Сигнализация критических режимов

- •Глава 18

- •Глава 19

- •19.2. Периодическое техническое обслуживание двигателя д-зоку

- •Периодическое техническое обслуживание двигателя д-зоку по форме 1. Обслуживание по форме

- •19.3. Проверка работы двигателя на земле

- •19.4. Особенности эксплуатации двигателей д-зоку и д-зокп в различных климатических условиях

- •Глава 20

- •20.1. Общие сведения

- •При запуске двигатель зависает на частоте вращения ниже малого газа без увеличения давления топлива и температуры газов за турбиной

- •Неисправности системы регулирования, управления и сигнализации двигателя д-зоку и д-зокп, возникающие при работе двигателей на различных режимах

- •Не гаснет одна аз сигнсыьных ламп срабатывания лопаток вна

- •Не гаснет или не загорается сигнальная лампа клапанов кпв при плавном повышении или снижении режима на частоте закрытия или открытия клапанов

- •При выключенной системе отбора воздуха для самолетных нужд температура газов за турбиной на взлетном режиме на земле и в полете превышает требуемую для данного двигателя

- •Время приемистости двигателя не соответствует ту (меньше 7 с или больше 10 с)

- •Давление масла на входе в двигатель не соответствует ту

- •Масло перетекает из бака в двигатель на неработающем двигателе

- •Общая схема управления 133

13.2. Подкачивающий топливный насос дцн44-пзт

Подкачивающий топливный насос ДЦН44-ПЗТ (рис. 13.2) представляет собой центробежный насос с клапаном постоянного давления и демпфером для уменьшения пульсаций давления топлива.

Агрегат предназначен для подачи топлива HP и поддержания заданного избыточного давления перед ним. Насос ДЦН44-ПЗТ устанавливается на переднем корпусе ЗКП двигателя.

Насос ДЦН44-ПЗТ состоит из качающего узла и регулятора давления. При работе двигателя топливо самолетным подкачивающим насосом подается через пожарный кран к входному патрубку 4 на-

Рис. 13.2. Принципиальная схема подкачивающего топливного насоса ДЦН44-ПЗТ: / — винт; 2—шплинт; J—колесо-шнек; 4— входной патрубок; 5—рабочее колесо крыльчатки; 6— сборннк-улнтка; 7—сливной клапан; в — крышка уплотнения; 9— раднально-упорный шарикоподшипник; 10 — втулка подшипника: //—бобышки под дренажный штуцер; 12— кольцо; 13 — резиновые манжеты; 14— лабиринтная втулка; 15 — радиально-опорный шарикоподшипник; 16 — корпус качающего узла; 17 — приводной валик; 18. 33— каналы для подвода статического давления а левую полость мембраны клапана; 19—мембрана; 20 — корпус пружины: 21 — регулировочный винт;-22— контровочная пластина; 23 — втулка; 24 — резьбовая втулка: 25 — пружина; 26 — опора пружины; 27—корпус направляющей втулки; 28 — металлические разрезные кольца; 29 — корпус регулятора давления; 30—поршень демпфера; 31 — шток клапана; 32 — даухтарельчатый клапан; 34 — горловина сопла; 35 — сопло; 36— канал, соединяющий полость выхода с полостью входного патрубка; а. 6—зазоры: в. г—полости

coca ДЦН44-ПЗТ. Во входном канале топливо захватывается осевым двухзаходным колесом-шнеком 3, который создает предварительный напор и закрутку потока перед основным рабочим колесом крыльчатки 5 качающего узла, улучшая тем самым гидравлические и кавитационные характеристики насоса.

Основные технические данные насоса дцн44-пзт

Допустимая температура топлива, "С от —40 до +60

Допустимая температура окружающей среды, "С * от —60 до +60

Абсолютное давление топлива на входе в агрегат при режимной

работе на земле, МПа 0,08 . . . 0,26

Производительность насоса при частоте вращения его ротора л = = 8900 об/мин, абсолютном давлении на входе 0,08... 0,25 МПа и

избыточном давлении на выходе 0,28 . .. 0,32 МПа. л/ч 7800

Кратковременное превышение давления топлива на выходе из на- соса при изменении расхода от 7800 до 1000 л/ч, МПа .... 0,6 Сухая масса насоса, кг • . . 5,6

При небольшой относительной скорости и повышенном давлении топливо поступает на вход в рабочее колесо крыльчатки 5 полузакрытого типа и приводится им во вращение. Под действием центробежных сил поток, перемещается - в межлопаточных каналах крыльчатки от центр"а к периферии, увеличивая свою потенциальную и кинетическую энергию.

По касательной к окружности рабочего колеса-крыльчатки поток топлива с большой скоростью поступает в сборник-улитку 6. Сборник представляет собой спиральный канал с постоянно расширяющимся сечением, в котором кинетическая энергия потока безударно преобразуется в давление. Из сборника топливо под давлением направляется в полость в регулятора давления, а затем через сопло поступает в систему топливоподачи низкого давления.

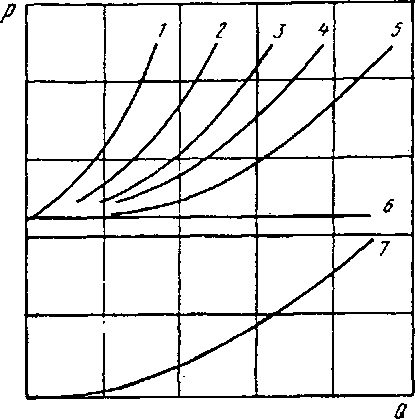

Безотказная работа HP возможна лишь при поддержании постоянного давления топлива на его входе независимо от режима работы двигателя и внешних условий, т. е. независимо от потребного расхода топлива. Однако при увеличении расхода гидравлическое сопротивление агрегатов системы топливо-питания низкого давления увеличивается пропорционально квадрату скорости потока (рис. 13.3, кривая 7). Следовательно, если давление топлива на выходе из подкачивающего насоса р,ыж поддерживать постоянным, то давление на входе в HP будет переменным и всегда меньше на величину гидравлических потерь. Поэтому для сохранения заданного уровня давления на входе в HP требуется программное регулирование рвых в соответствии с кривой 5.

Эту функцию выполняет регулятор давления, объединяющий в единый конструктивный узел клапаны постоянного давления и сопло, представляющее собой трубку Вентури. Динамический напор потока в горловине сопла преобразуется в его диффузорной части в энергию давления. В результате полное давление рвых равно сумме статического рс1 и динамического рдин давлений в горловине сопла

Р,ых=Рст+Рт В? А (13.1)

где рт—плотность топлива; ог—скорость потока в горловине.

Если поддерживать pCT = cosnt (линия 6), то при изменении диаметра горловины сопла d\ <uV . . <.йь можно получить требуемый закон изменения p.ux=/(GT) (кривую 5. эквидистантную кривой 7) и тем самым компенсировать гидравлические потери давления в магистралях за подкачивающим насосом.

Давление рст = const поддерживается клапаном постоянного давления независимо от частоты вращения ротора качающего узла и внешних условий. Работа этого клапана основана на принципе дросселирования потока топлива, поступающего из качающего узла в полость г (см. рис. 13.2).

Клапан постоянного давления состоит из корпуса регулятора 29, поршня демпфера 30 со штоком 31, на котором с одной стороны закреплен разгруженный от осевых сил двухтарельчатый клапан 32, с другой —мембрана 19.

Рис.

13.3. Характеристика изменения давления

топлива на выходе из регулятора

давления насоса ДЦН44-ПЗТ

в

зависимости от расхода топлива:

I...S—изменения

давлений прм

различных

диаметрах горловины; 6—потребное

изменение на входе в насос-регулятор;

7— характеристика потерь давления на

участке от подкачивающего насоса до

насоса-регулятора

клапана и их седлами в корпусе 29. Давление рн подведено в полость над мембраной через отверстие в корпусе пружины 20. Давление рст, подведенное по каналам 18, 33 в полость под мембрану 19, воздействует на эффективную площадь поверхности /\ (без площади поверхности штока), и ст>ремится переместить клапан 32 в положение, когда он частично или полностью закрывает проходные сечения.

На установившемся режиме работы эти силы равны и направлены в противоположные стороны, т. е.

рпр +р» F =рс т F,. (13.2)

Статический напор в горловине сопла можно рассматривать как сумму избыточного рнэ6 и атмосферного р„ давлений, тогда выражение (13.2) можно представить в виде

рп р +Рс т F =pn6Fi 4-р» F*..

Так как F^F,, то

P**=p„P/F,. , - (13.3)

Из выражения (13.3) видно, что избыточное давление, создаваемое насосом ДЦН44-ПЗТ, не зависит от условий полета и давления на его входе, а зависит только от затяжки пружины.

На неустановившихся режимах работы двигателя, а следовательно, и подкачивающего насоса, изменяется расход топлива и соответственно скорость иг. Изменение скорости в горловине обусловливает изменение рст в полости под мембраной 19, которая соединена с горловиной каналом 18. В результате изменения абсолютной силы pc^F3 нарушается условие равновесия сил (13.2). Под действием изменившегося усилия со стороны пружины мембрана соответственно прогибается, перемещая шток 31 с клапа-м 32, и изменяет проходные сечения между тарелками и их седлами, а следовательно, и давление рСт в полости г. Перемещение клапана будет происходить до тех пор, пока рст не достигнет расчетного значения, при котором наступит новое равновесное состояние системы.

Таким образом, регулятор давления восстанавливает статический напор рст и изменяет давление на выходе из насоса пропорционально расходу топлива, компенсируя тем самым изменение гидравлического сопротивления магистралей, поэтому давление топлива на входе в HP, несмотря на изменившийся расход топлива, сохраняется на прежнем уровне. Например, при увеличении высоты полета на заданном режиме работы двигателя происходит снижение расхода топлива и соответственно скорости ve, что приводит к увеличению рст. Сила pCjF3 преодолевает усилие пружины и перемещает клапан в сторону уменьшения проходных сечений, увеличивая тем самым потери давления на клапане. В результате капор рСт восстанавливается до значения, определяемого затяжкой пружины, полное давление Р«ы» (13.1) снижается с учетом гидравлических потерь в магистралях, а давление на входе в HP сохраняется постоянным.

На время выключения двигателя ротор ВД некоторое время продолжает вращаться по инерции . на земле или авторотирует в полете. Вместе с ним вращается и рабочее колесо крыльчатки насоса, которая продолжает подавать топливо в регулятор давления. Это приводит к увеличению рСт и закрытию к/ jiaHOM 32 доступа топлива из качающего узла в полость г.

Не исключено, что топливо будет просачиваться между тарелками и седлами клапана в систему, повышая в ней давление. Это может нарушить герметичность магистралей или привести к отказу датчика-расходомера, ТМР или топливного фильтра. Для устранения этого явления в насосе предусмотрен канал 36, соединяющий полость г с полостью входного патрубка 4, поэтому после прекращения» подачи топлива в HP в системе низкого давления не будет превышения давления, так как все просачившееся топливо через закрытый клапан 32 будет перетекать по каналу 36 на вход в насос ДЦН44-ПЗТ.

Плунжерный насос HP забирает топливо из системы порциями, что вызывает пульсацию давления в магистралях с различной частотой и амплитудой в зависимости от режима работы двигателя. Колебания давления передаются из горловины сопла 34 по каналам 18 и 33 на мембрану 19 и вызывают дополнительные перемещения клапана 32, который стремится поддержать рст =const. Если частота колебаний давления в магистралях совпадает с частотой собственных колебаний клапана постоянного давления, то возникает опасная вибрация системы с большой амплитудой давления (до 1,6 МПа), что перегружает качающий узел насоса ДЦН44-ПЗТ и вызывает вибрацию трубопроводов.

- Для устранения этого явления в конструкцию регулятора давления включен демпфер, выполненный в v.Jie поршня 30 со штоком 31. В кольцевых проточках поршня установлены два разъемных металлических кольца 28, уплотняющих его в корпусе направляющей втулки 27. Между поршнем и корпусом втулки образовалась заполненная топливом полость, которая постоянно сообщена через зазоры в замках уплот-нительных колец с левой полостью мембраны 19. Подвод или вытеснение топлива из этой полости при движении клапана 32 происходит очень медленно, и поэтому регулятор давления практически не реагирует на мгновенные изменения давления.

Однако снижение чувствительности регулятора приводит к нежелательным превышениям и понижениям давления в магистралях на неустановившихся переходных режимах работы двигателя. Для устранения этих колебаний давления в поршень 30 вмонтированы шариковые запорные клапаны А и Б, которые на установившихся режимах работы насоса под действием усилия пружины находятся в закрытом положении.

![]()

При глубоком дросселировании двигателя происходит резкое снижение расхода топлива, увеличивается статический напор в горловине сопла и мембрана 19 начинает перемещать клапан 32 в сторону закрытия. При этом в полости поршня 30 создается разрежение, так как топливо не успевает поступить в эту полость через зазоры в уплотнительных кольцах 28. Разрежение препятствует быстрому перемещению клапана 32. В определенный момент времени перепад давлений "между полостями поршня 30 и мембраны 19 достигает предельного значения, обусловленного силой упругости пружины клапана А. Клапан открывается, выравнивает давление между полостями и отключает демпфер. Темп перемещения клапана 32 ускоряется, что приводит к быстрому снижению давления в системе низкого давления.

Аналогичная картина наблюдается на режимах приемистости, когда требуется резкое увеличение расходов топлива. В этом случае быстрому перемещению клапана 32 под действием пружины 25 в сторону открытия препятствует топливо, находящееся в полости поршня 30, которое медленно вытесняется через зазоры в уплотнительных кольцах 28 в полость под мембрану. Если давление, топлива в этой полости достигает предельного значения, то срабатывает второй клапан Б, который отключает демпфер и тем самым устраняет снижение давления топлива в мембранах.

В конструкцию качающего узла насоса входят корпус 16, крышка с входным патрубком 4, двухопор-ный ротор и элементы уплотнения приводного валика 17. Корпус 16 отлит из алюминиевого сплава _ как единое целое со сборником-улиткой 6, который заканчивается выходным патрубком качающего узла с четырьмя шпильками для крепления узла регулятора давления. В передней части корпуса 16 выполнен конусный фланец с центрирующим буртиком под хомутовое соединение насоса ЗКП агрегатов, а в задней части — фланец с восемью шпильками под крышку качающего узла с входным патрубком 4, также отлитый из алюминиевого сплава. Уплотнение соединения между фланцами корпуса и крышки достигается установкой паронитовой прокладки. К центральному прямоугольному фланцу крышки шпильками крепится трубопровод для подвода топлива к насосу ДЦН44-ПЗТ. В специальном приливе крышки просверлен канал 36, соединяющий полость входного патрубка 4 с полостью г регулятора давления.

На внешней поверхности корпуса 16 выполнены четыре резьбовые бобышки, две из которых заглушены пробками, а в остальные ввернуты дренажный штуцер // и сливной клапан 7. Сливной клапан позволяет сливать топливо из системы топлнвопитания двигателя перед демонтажными работами и удалять воздушные пробки из рабочих полостей агрегата после его замены.

В полости, образованной корпусом 16 и крышкой 4, размещается рабочее кольцо крыльчатки 5 качающего узла, которая совместно с колесом (шнеком 3) установлена на конусе валика 17. Рабочее колесо крыльчатки полузакрытого типа представляет собой диск с восемью спиральными рабочими лопатками, на тыльной торцовой поверхности которого имеются 24 лопатки гидравлического центробежного уплотнения. В отверстии ступицы выполнен паз под шпонку, с помощью которой осуществляется передача крутящего момента от валика 17 на рабочее колесо крыльчатки 5. Положение рабочего колеса крыльчатки 5 в рабочей полости качающего узла определяется зазором б между крышкой 4 и колесом, а также зазором а между ним и крышкой уплотнения 8. Увеличение зазоров а и б снижает производительность насоса и повышает осевое усилие на шарикоподшипник 9, и наоборот. Однако уменьшение зазоров а н б менее 0,3 мм, не допускается, так как возникает реальная опасность задезания рабочим колесом крыльчатки корпуса при увеличении осевого люфта шарикоподшипника 9 вследствие длительной работы насоса, поэтому рекомендуется выдерживать указанные зазоры в диапазоне от 0,3 до 0,6 мм. Зазор б определяется толщиной паронитовой прокладки между крышкой 4 и корпусом 16, а зазор а — подбором толщин регулировочных шайб, расположенных между внутренней обоймой подшипника и ступицей рабочего колеса крыльчатки 5.

Колесо-шнек 3, выполненное в виде ступицы со шпоночным пазом и двумя винтовыми лопастями, совместно с крыльчаткой 5 крепится на валике 17 винтом /, который ввернут в резьбовое отверстие валика и контрится шплинтом 2. Осевая фиксация внутренней обоймы подшипника 9 обеспечивается винтом /, комплектом регулировочных шайб и втулкой 10, которая упирается в средний буртик валика 17. Полость за подшипником 9 через канал в валике 17 и центральное отверстие в винте / сообщена с входом насоса, что позволяет благодаря имеющемуся перепаду давлений между указанными полостями обеспечивать постоянную циркуляцию топлива в рабочей полости подшипника 9 для его смазывания и охлаждения.

Валик 17 изготовлен из легированной стали и имеет на приводном хвостовике шлицевое соединение, с помощью которого соединяется с редуктором нижней коробки приводов двигателя.

В центральной сквозной ступенчатой расточке корпуса 16 монтируется шарикоподшипник 15 и элементы манжетного уплотнения 13 валика. Радиально-упорный шарикоподшипник 9 воспринимает реакцию радиальной нагрузки и результирующую осевой силы ротора качающего узла. Радиально-опор-ный шарикоподшипник 15 имеет свободную посадку в корпусе 16, что позволяет компенсировать температурные и силовые деформации корпуса и ротора качающего узла. Этот подшипник воспринимает только радиальные нагрузки ротора, и его перемещение в осевом направлении ограничивается опорным пружинным кольцом и буртиком валика 17 со стороны шлицевого хвостовика. Смазывание под шипника осуществляется барботажным маслом из нижней коробки приводов.

Гидродинамическое центробежное уплотнение крыльчатки совместно с манжетами 13 и лабиринтной втулкой 14 образуют узел комбинированного уплотнения приводного валика 17, который надежно герметизирует топливную полость агрегата, предотвращая перетекание топлива в масляную полость нижней коробки приводов двигателя.

При работающем насосе или при небольшой частоте вращения ротора качающего узла^ уплотнение обеспечивается манжет.ами 13. Эти манжеты, армированные металлическими кольцами для увеличения их прочности и жесткости, устанавливаются с натягом в расточку корпуса 16, и по внутреннему диаметру плотно приживаются к рабочей поверхности валика браслетными пружинами. Однако манжетное уплотнение не может работать без смазывания и охлаждения, поэтому допускается небольшое перетекание топлива и масла соответственно через манжеты 13 в дренажную систему, но не более 1 см3/ч. Между манжетами установлены два сплошных поддерживающих конуса и кольцо 12, которые и образуют полость для сбора просочившейся жидкости. Эта полость связана штуцером 11 с дренажной системой двигателя.

На расчетной частоте вращения топливо, перетекающее из полости сборника-улитки 6 по кольцевому зазору к подшипнику 9, попадает в межлопаточные радиальные каналы диска рабочего колеса крыльчатки и отбрасывается собственными центробежными силами обратно в уплотняемую полость. В результате снижения давления в полости подшипника 9 происходит разгрузка манжеты 13, благодаря чему уменьшается ее износ и увеличивается длительность ее работы. С другой стороны, лроисходит частичная разгрузка радиально-упорного подшипника 9 вследствие снижения результирующей осевой силы.

Регулятор давления насоса ДЦН44-ПЗТ состоит из корпуса 29, двухтарелчатого клапана 32, штока клапана 31, выполненного как единое целое с поршневым демпфером 30, разгрузочных клапанов А и Б, корпуса направляющей.втулки 27, мембраны 19, корпуса пружины 20, опоры пружины 26 и сопла 35.

Корпус регулятора давления отлит из алюминиевого сплава в виде цилиндра с тремя фланцами. Верхний фланец корпуса крепится шпильками к выходному патрубку качающего узла с помощью четырех гаек с пружинными шайбами. Разъем уплотняется паронитовой прокладкой, имеющей одно отверстие под канал 36, хотя на фланце корпуса 29 имеется и второе отверстие для канала, связанного с полостью г. Это позволяет в случае необходимости при сборке разворачивать регулятор давления на 180° относительно корпуса 16 качающего узла.

Ко второму фланцу четырьмя шпильками крепится сопло 35 регулятора. Место разьема уплотнено двумя резиновыми кольцами. Полость, ограниченная уплотнительными кольцами, связана с одной стороны каналами с горловиной сопла 34, а с другой стороны — каналом 18 с полостью слева от мембраны 19. К штуцеру сопла 35 присоединяется трубопровод, подающий топливо через датчик расходомера, топливно-мас-ляный радиатор и фильтр тонкой очистки на вход в HP.

К третьему фланцу на десяти шпильках крепится корпус пружины 20. Со стороны этого фланца в специальную расточку запрессован корпус 27 с направляющей втулкой под шток 31. Корпус 27 фиксируется от перемещений двумя резьбовыми опорами. В центральную расточку этого корпуса устанавливается поршень 30 с двумя разрезными бронзовыми уплотнительными кольцами 28. К резьбовому хвостовик) поршня 30 крепится гайкой мембрана 19, изготовленная из двух листов мембранного полотна, прочитанного резиной. По наружному контуру мембрана зажата между фланцами корпусов регулятора 29 пружины 20. На конический хвостовик поршня 30 установлена опора 26 с пружиной 25. Для исключения на отдельных режимах работы насоса ДЦН44-ПЗТ резонанса пружины 25 она выполнена конической, т. е. витки различаются диаметрами и собственными частотами колебаний.

' Изменяя затяжку пружины 25 винтом 21 регулировочного устройства, можно увеличить или уменьшить давление топлива на выходе из насоса. Для увеличения давления топлива необходимо отвернуть винт, снять контровочную пластину 22 с шестигранным отверстием с головки втулки 23 и повернуть его по ходу часовой стрелки на соответствующий угол (один оборот винта 21 изменяет давление на выходе на 0,02 МПа).

Через специальное отверстие в корпусе пружины 20 в правую полость мембраны подводится воздух с атмосферным давлением.

На шток 31 устанавливается двухтарельчатый клапан 32, который дросселирует основной поток топлива изменением проходных сечений окон, выполненных в литых перегородках корпуса 29.