- •Глава 2 оборудование для формования стекла Процесс формования

- •Оборудование для производства листового стекла

- •Выработка стекла способом непрерывного проката

- •Производство узорчатого стекла

- •Производство армированного стекла

- •Производство архитектурно-строительного стекла Профильное стекло

- •Оборудование для вертикального вытягивания через лодочку (ввс)

- •Устройство подмашинной камеры

- •Устройство и технические характеристики машины ввс

- •Пороки ленты стекла, причины возникновения и способы их устранение.

- •Оборудование для безлодочного способа вертикального вытягивания листового стекла (бввс)

- •Оборудование для вертикально - горизонтального вытягивания листового стекла.

- •Оборудование для непрерывной выработки полированного листового стекла флоат-способом

- •Технология производства стекол технического назначения Производство безопасных и упрочненных стекол

- •Производство закаленного стекла

- •Производство триплекса.

- •Оборудование для производства зеркал

- •Оборудование для производства стеклянных труб и трубок

- •Оборудование для производства стекловолокна и изделий из него Классификация стеклянных волокон и их составы.

Устройство и технические характеристики машины ввс

Машина ВВС предназначена для вытягивания ленты стекла и ее транспортировки до участка отрезки и отломки бортов. Она представляет собой вертикальную чугунную шахту четырехугольного сечения (рис. 66), состоящую из 4s - 6м секций. По высоте шахты расположено от 13 до 19 пар валков для транспортировки ленты. Шахту подвешивают над подмашинной камерой строго по ее оси, при помощи имеющихся на второй или третьей секции лап с болтами, которые опираются на металлически балки. Болтами можно корректировать правильность подвески машины. Большое количество пар валков необходимо для того, чтобы на ленту при ее подъеме наименьшее удельное давление. Валки из спрессованных асбестовых колец, насажанных на стальную ось. Концевые части валков имеют меньший диаметр, чем центральная часть, чтобы между ними могли свободно проходить утолщенные кромки бортов ленты стекла. Валки вращаются в роликовых подшипниках, расположенных в гнездах торцевых стенок шахты. Подшипники одного вертикального ряда жестко фиксированы в гнездах шахты, подшипники другого ряда могут передвигаться вместе с валиками в горизонтальном направлении. Такая конструкция позволяет транспортировать ленту различной толщины, а также пропускать различные утолщения и включения в нее. К движущейся ленте подвижные ролики прижимают с помощью рычагов с грузом, изменяя положение которых можно регулировать степень обжима ленты. Весь ряд жестко закрепленных роликов получает вращение через конические передачи от вертикального вала, приводимого в действие от электромотора через карданную передачу, а каждый подвижный валик получает движение от неподвижного при посредстве цилиндрических шестеренок. Между каждой парой валиков в боковых стенках шахты имеются люки с металлическими крышками для очистки машины от осколков стекла, наблюдения за движением ленты, для частичного регулирования режима отжига в шахте (путем частичного открытия люков). Верхние секции не имеют боковых стенок. Нижние две секции футерованы изнутри асбестовой изоляцией для уменьшения скорость охлаждения ленты. Под каждой четной парой валков (в закрытой части) располагаются наклонные скаты для улавливания боя стекла, который удаляют через люки. В торцевых стенках шахты также имеются небольшие лючки с задвижками для наблюдения за ходом бортов и очистки валков от осколков стекла.

Температурный режим выработки. Основной при вертикальном лодочном способе вытягивания является температура луковицы, которая должна лежать в пределах 920 - 980°С. Температуры в остальных зонах выработочной части печи устанавливают с таким расчетом, чтобы обеспечить формование луковицы с заданной температурой. Обычно температура в выработочной части перед мостами составляет 1030 - 1070°С, в точке пересечения выработочных каналов - 1140 - 1170°С. Температура в перешейке 1260 -1280°С. Температуры в выработочной части поддерживаются с точностью ± 2°С. Регулирование температур в перешейке осуществляют изменением нагрузки на последнюю пару горелок.

Подготовка к пуску и пуск машины ВВС. Перед пуском машины производят ряд подготовительных операций. Стекломассу в подмашинной камере подогревают до 1200 - 1250°С. Для этого подмашинную камеру дополнительно теплоизолируют шамотными плитами (кухами) сверху и с торцов. В период разогрева 5-6 часов валки должны непрерывно вращаться. В процессе подогрева производят двукратную «хальмовку» (очистку поверхности) стекломассы. Затем тщательно устанавливают лодочку и ее губы глазуруют тонким слоем стекла. Затем начинают охлаждение подмашинной камеры до рабочих температур. В процессе студки, при температуре около 950 -1000°С, к первой паре валков (обратным ходом машины) опускают сверху затравочную рамку. Затравочную рамку с зубчатым (в виде гребенки) нижним краем изготавливают из полосовой стали. По окончании студки удаляют шамотные плиты, перекрывающие проход из подмашинной камеры в соединительное звено, устанавливают угольники. Корректируют положение лодочки, для чего на ее концы и порожки подмашинной камеры опирают металлические лапы и утапливают штанги нажимного механизма. После этого машине дают медленный обратный ход и затравочная рамка, дойдя до щели, погружается зубьями в стекломассу на глубину 40 – 50 мм. Машину останавливают и быстро устанавливают основные и дополнительные водяные холодильники. Дают машине ход вверх, одновременно погружая лодочку в стекломассу. Стекломасса поднимается вслед за рамкой в виде ленты. Образовавшееся в зубьях рамки утолщение пропускают через три пары валков, после чего в соединительном звене устанавливают «аэропланчики» и закрывают его торцы крышками. Бортодержатели закрепляют после достижения устойчивого хода бортов при малых скоростях движения ленты. Крышки подмашинной камеры закрывают и обмазывают глиной. Затравочную рамку после выхода из машины удаляют, а ленту надрезают поперек победитовыми роликами и отламывают от нее листы заданных размеров. По достижении устойчивой работы машины скорость вытягивания постепенно увеличивают, доводя толщину ленты стекла до заданной. Скорость вытягивания ленты зависит от ее толщины и составляет для 2-, 4- и 6 мм стекла соответственно 70-120, 55-75, 22-30 м/час. Продолжительность непрерывной работы машины между обрывами ленты составляет от 300 до700 часов.

Фактическую производительность машины ВВС можно определить по формуле:

Q=V*B* К1* К2

Q - производительность, м2/час;

К1- коэффициент использования машины, учитывающий текущие ремонты, смену лодочек и другие работы (K1=0.96); К2 - коэффициент использования стекломассы (К2=0.8-0.87); V - скорость вытягивания ленты, м/час; В - ширина ленты, м.

Отжиг и охлаждение ленты стекла. После формования лента стекла подвергается отжигу и охлаждению, для чего она последовательно проходит через три температурные зоны:

Зона интенсивного охлаждения от температуры луковицы до верхней температуры отжига. Протяженность участка от луковицы о первой пары валков. Температура стекла понижается от 900 - 950°С до 540 - 560°С, при этом стекло из вязкогшастичного состояния переходит в твердое состояние. Интенсивное охлаждение достигается за счет холодильников установленных в подмашинной камере. Скорость охлаждения для 2лш стекла достигает 780-840°С/час.

Зона отжига (ответственного охлаждения). В ней происходит медленное охлаждение стекла от верхней температуры отжига до нижней температуры отжига - (380 - 420)°С. Протяженность этой зоны зависит от скорости вытягивания и толщины ленты. Чем выше скорость вытягивания и толщина ленты, тем больше теплоты она вносит в шахту машины и тем выше распространяется зона отжига. Начинается она у первой пары валиков и заканчивается в районе 5ой - 6ой пары валиков. Чтобы достигнуть равномерного охлаждения ленты на участке отжига, нельзя допускать подсосов воздуха. Поэтому люки шахты до 6ой пары валиков должны быть закрыты. Допустимая скорость охлаждения 2 мм ленты не должна превышать 130 С/час.

Зона ускоренного охлаждения ленты стекла до температур 100 - 120°С. Зона простирается от 6ой пары валков до выхода из машины. При высоких скоростях вытягивания (более 100 м/час) лента не успевает охладиться до такой температуры, поэтому необходимо равномерно обдувать ленту воздухом при помощи вентилятора.

При охлаждении ленты следует добиваться равномерного распределения температур по ее ширине. Большие перепады температур между серединой и бортовыми участками способствуют образованию внутренних напряжения в стекле, вызывающих горбление ленты при вытягивании. Значительное влияние на процесс отжига оказывает равномерность толщины ленты стекла. Утолщение ленты в середине приводит к растрескиванию, а по ее краям - к откалыванию бортов. Режим отжига и охлаждения регулируют:

открытием или закрытием люков шахты;

сближением или раздвижением скатов шахты (регулирует скорость движения горячего воздуха по шахте);

приближением или удалением угольников от ленты в гробовой части машины;

увеличение ширины прохода для вытягивания ленты из подмашинной камеры за счет раздвижения шамотных шиберов (регулирует количество горячего воздуха поступающего из подмашинной камеры).

При обновлении ленты тепловой режим шахты нарушается, вследствие чего лента стекла, первые 1-1.5 часа работы машины растрескивается.

После охлаждения у ленты отламываются борта и ее режут на форматы. Весь период охлаждения при скорости движения ленты 6 м/час занимает около 7мин., а при скорости 120 м/час - ~3.5 мин. Этого времени охлаждения оказывается достаточно для получения ленты стекла с допустимыми остаточными напряжениями, не вызывающими осложнений при резке стекла.

Нарезка ленты, отломка бортов и листов стекла*. На втором этаже здания, по мере выхода ленты стекла из машины ВВС, ее надрезают по бокам и поперек для отломки бортов и листов. Борта надрезают роликовыми борторезами, которые стационарно устанавливают на горизонтальной тяге ниже устройства для поперечной надрезки, и пружинами прижимаются к ленте стекла. Поперечную нарезку производят при помощи победитового ролика, закрепленного в каретке, движущейся поперек ленты.

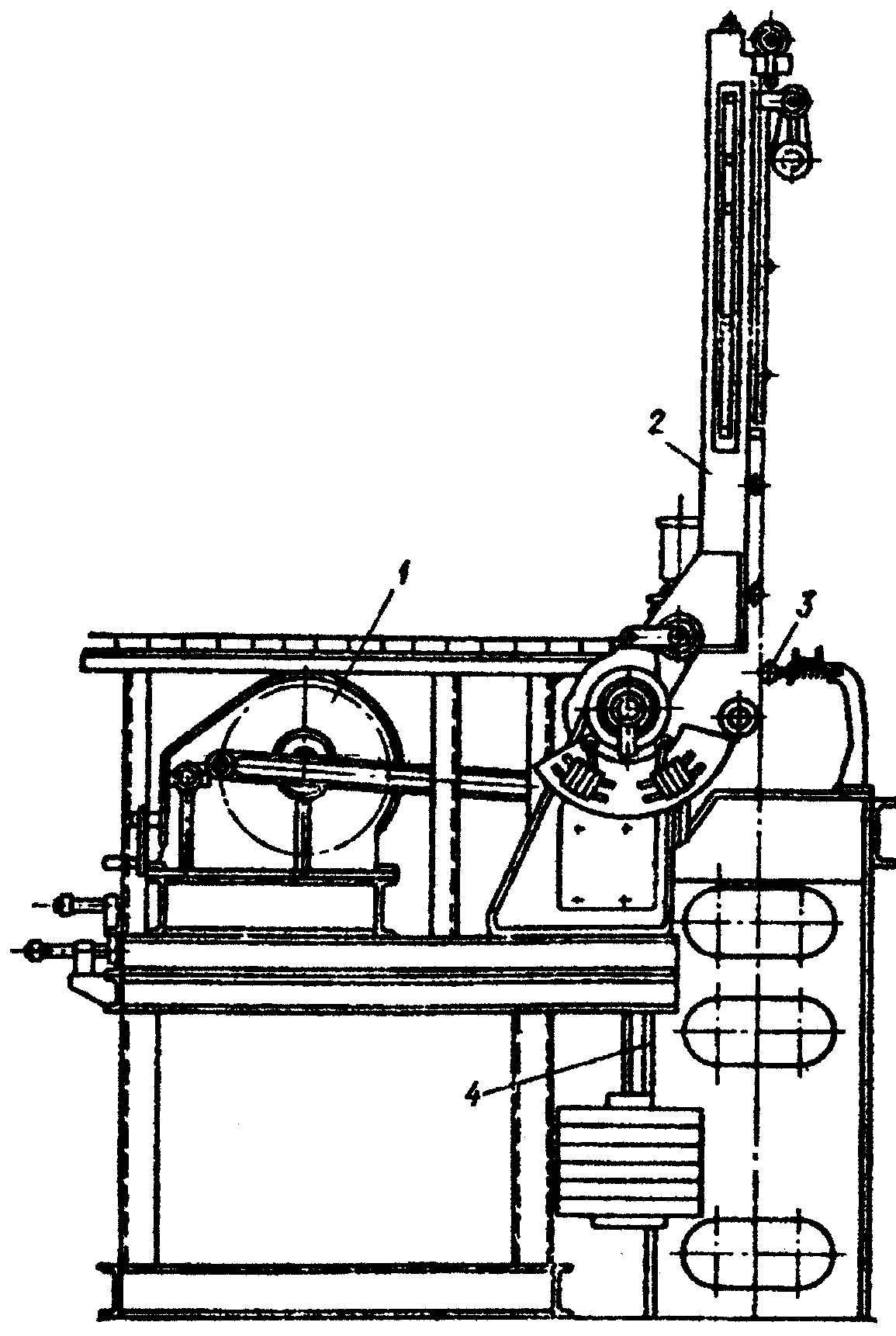

Отламываются листы специальными устройствами - отломщиками. Наибольшее распространение в промышленности получил рамный отломщик с примыкающим к нему рольгангом (рис. 70).

Рисунок 70

1 – привод; 2 – поворотная рама; 3 – борторезы; 4 – верхняя секция машины ВВС

Листы отламываются путем перевода рамного отломщика из вертикального положения в горизонтальное положение с последующей передачей отдельных листов на рольганг. В настоящее время операции по надрезке, отломке и группировке листов стекла производится на поточных автоматизированных линиях (ЛОСТ), что позволило значительно повысить производительность труда, механизировать трудоемкие процессы и повысить культуру производства.

При производстве оконного стекла лодочным способом используют машины ВВС2ВМ, ВВС2Б, ВВСЗ, ВВСЗВ и др., позволяющие вырабатывать ленту шириной от 2 до З м и толщиной от 2 до 10 мм.

Таблица 20 – Технические характеристики машин ВВС

Наименование показателей |

ВВС2А |

ВВС2Б |

ВВСЗ |

Ширина ленты без бортов, мм |

2000 |

2000 |

3000 |

Количество пар валков |

19 |

13 |

13 |

Диаметр валков, мм |

150 |

150 |

180 |

Габаритные размеры шахты, мм: Высота Сечение шахты в плане |

7850 2530x930 |

5450 2530x930 |

5450 3530x1026 |

Масса машины, кг |

23230 |

15000 |

20600 |

Факторы, определяющие процесс формования. Важную роль при формовании ленты стекла играет гидростатический напор стекломассы, создаваемый заглублением лодочки. От глубины заглубления лодочки зависит высота и конфигурация луковицы стекломассы, выступающей над краем щели погруженной лодочки. От формы луковицы зависит качество вырабатываемой продукции и производительность установки. При малых ее размерах, что возникает при недостаточном заглублении лодочки, гидростатический напор стекломассы оказывается недостаточным для преодоления сопротивления движущейся через щель стекломассы. Это проводит к опусканию уровня луковицы ниже верхней плоскости щели, что может привести к обрыву формующейся ленты.

При повышении гидравлического напора (чрезмерное заглубление лодочки) приток стекломассы превышает ее выработку, что приводит к частичному растеканию луковицы, возникновению участков стекломассы с различными температурно-вязкостными параметрами. Это является причиной разнотолщинности ленты при ее формовании.

При вертикальном вытягивании часть ленты стекла, находящаяся еще в термопластичном состоянии, подвергается растяжению под воздействием силы тяжести нижних участков ленты. Кроме того силы поверхностного натяжения стремятся уменьшить поверхность стекломассы. Воздействие этих сил могло бы привести к резкому сужению ленты по ширине и толщине, что привело бы к формованию нити круглого сечения. Этому противодействует нарастающая вязкость охлаждаемого стекла и работа бортоформующих устройств (бортодержателей). Все это заставляет достаточно строго поддерживать термический режим формования, используя при этом ряд уже известных вам приспособлений.

В процессе формования устанавливается строгое соответствие между количеством стекломассы, протекающей через щель из глубинных слоев, и такими параметрами, как температура, уровень стекла, степень заглубления лодочки и т. д. Нарушение этого соответствия отрицательно сказывается на процессе формования и качестве ленты стекла.