- •Глава 2 оборудование для формования стекла Процесс формования

- •Оборудование для производства листового стекла

- •Выработка стекла способом непрерывного проката

- •Производство узорчатого стекла

- •Производство армированного стекла

- •Производство архитектурно-строительного стекла Профильное стекло

- •Оборудование для вертикального вытягивания через лодочку (ввс)

- •Устройство подмашинной камеры

- •Устройство и технические характеристики машины ввс

- •Пороки ленты стекла, причины возникновения и способы их устранение.

- •Оборудование для безлодочного способа вертикального вытягивания листового стекла (бввс)

- •Оборудование для вертикально - горизонтального вытягивания листового стекла.

- •Оборудование для непрерывной выработки полированного листового стекла флоат-способом

- •Технология производства стекол технического назначения Производство безопасных и упрочненных стекол

- •Производство закаленного стекла

- •Производство триплекса.

- •Оборудование для производства зеркал

- •Оборудование для производства стеклянных труб и трубок

- •Оборудование для производства стекловолокна и изделий из него Классификация стеклянных волокон и их составы.

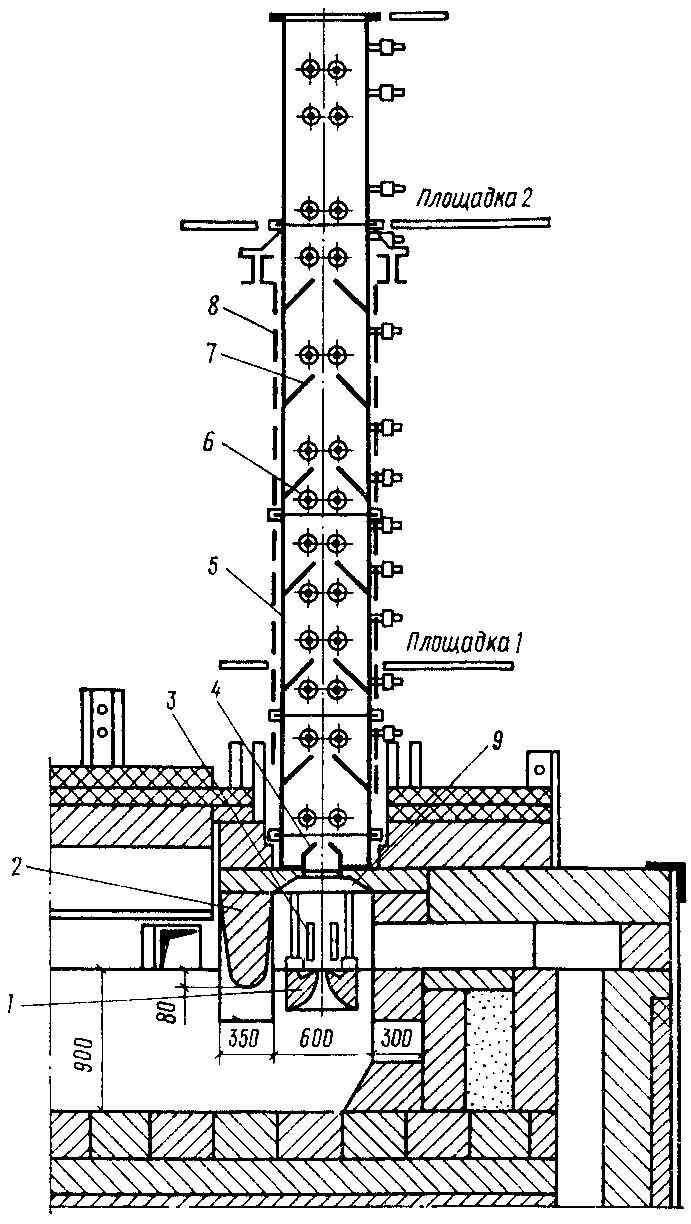

Устройство подмашинной камеры

Подмашинная камера предназначена для подготовки стекломассы к формованию и созданию теплофизических условий для осуществления самого вытягивания. В ее конструкции предусмотрен ряд устройств, предотвращающих влияние колебания параметров окружающей среды (температуры стекломассы и газовой среды), а также приспособления для самостоятельного регулирования теплового режима вытягивания. Для этого подмашинная камера отделяется от выработочного канала с помощью погруженного в стекломассу на глубину 50 – 100 мм горизонтального моста 2 (рис. 66).

Рисунок 66

1 – лодочка; 2 – шамотный мост; 3 – холодильник; 4 – угольник; 5 – шахта машины ВВС; 6 – валки машины ВВС; 7 – скаты; 8 – люк шахты; 9 – подмашинная камера

Сверху в шамотном мосте имеются каналы, служащие для обогрева подмашинной камеры и сохранения ее температурного режима во время остановки процесса вытягивания. Подмашинная камера отделена от нижней части машины при помощи шамотных кронштейнов с дополнительной теплоизоляцией. Между верхней поверхностью кронштейнов и нижней секцией машины ВВС устанавливают чугунное соединительное звено (гробом). Его крепят к шахте машины и плотно заделывают в кирпичную кладку над кронштейнами. В торцевой стенке соединительного звена имеются смотровые окошки для наблюдения за процессом формования и съемные крышки для установки угольников, «аэропланчиков» и бортовыпрямительных устройств.

В верхнем перекрытии подмашинной камеры оставляют проход шириной 140 – 180 мм для вытягивания ленты и движения нагретого воздуха, а также имеется два отверстия для штанг нажимных механизмов.

Ширина подмашинной камеры 600 – 700 мм по зеркалу стекломассы. Расстояние от зеркала стекломассы до оси первой пары валков 950 -1050мм.

В подмашинной камере установлены все необходимые приспособления и инструменты для осуществления и регулирования процесса вытягивания: шамотная лодочка 1, холодильники 3, нажимные приспособления для погружения лодочки и др.

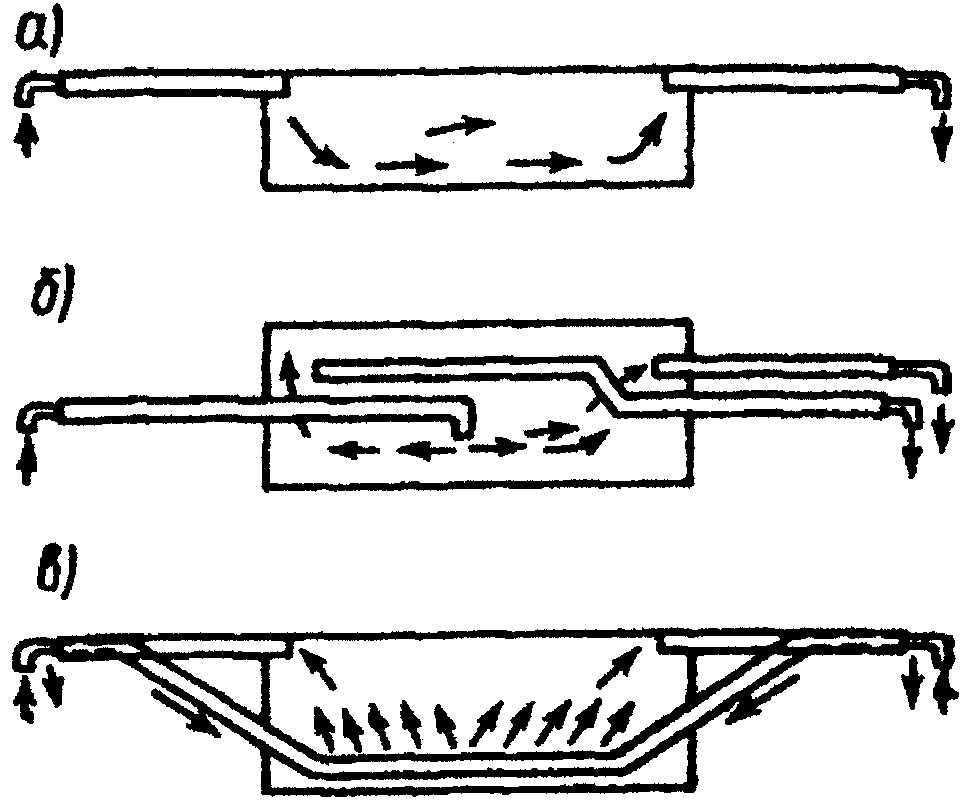

Основные холодильники (рис. 67) устанавливают с обеих сторон ленты на расстоянии около 50 мм и на высоте 40 – 50 мм от поверхности губ лодочки.

Рисунок 67

а – прямой; б – с центральным подводом и боковым отводом воды; в – с распределяемым струйным подводом и боковым отводом воды

Холодильники изготавливают из листовой стали толщиной 2.0 - 2.5 мм. Высота их 250 – 300 мм. Дополнительные холодильники (применяют при высоких скоростях вытягивания) устанавливают над основными холодильниками и выполняют из труб диаметром 38 мм. Режим охлаждения имеет очень большое значение, так как во многом определяет качество стекла - наличие таких пороков как волнистость, полосность, разнотолщинность, вырабатываемой ленты.

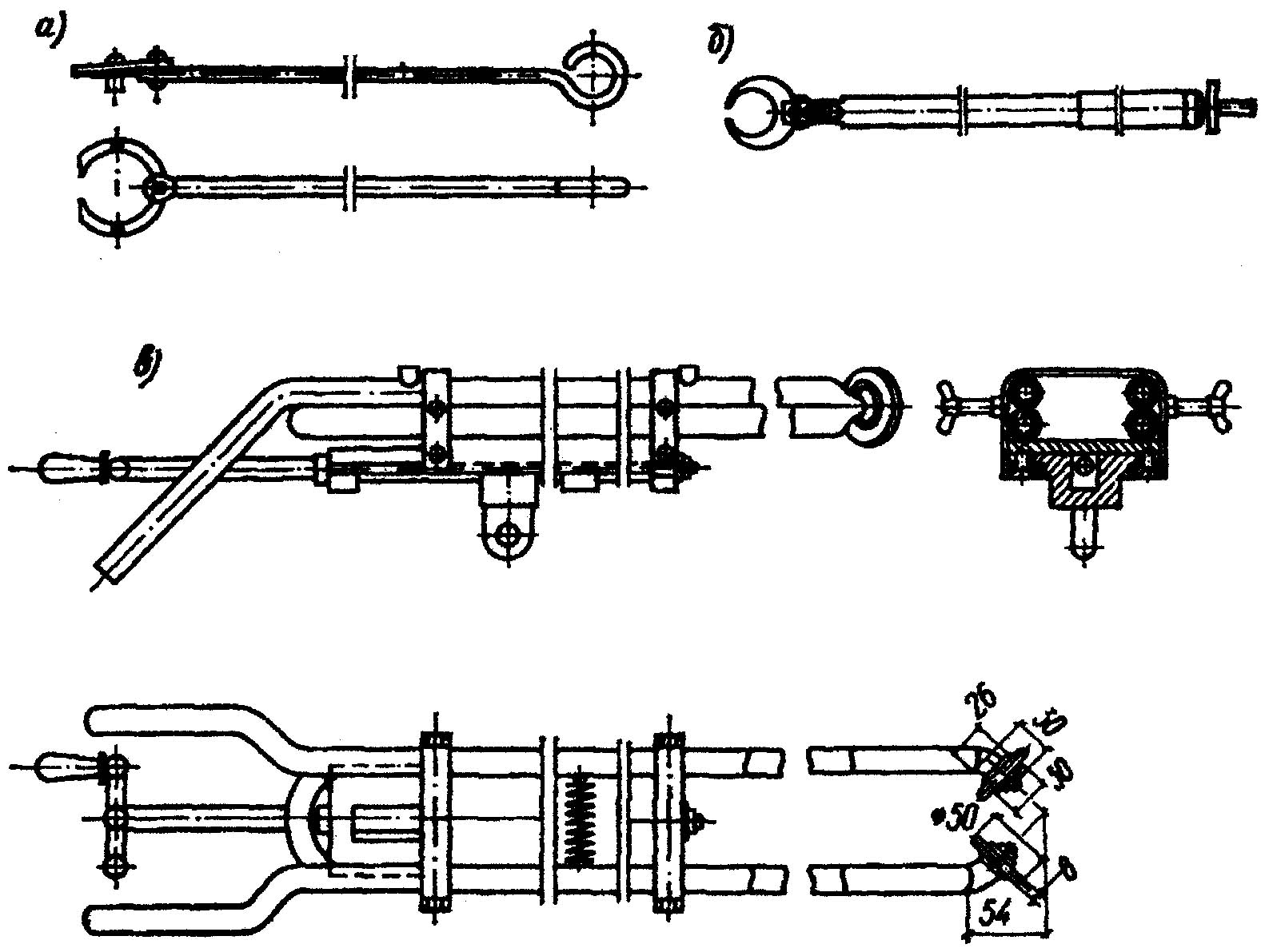

При формовании ленты стекла силы поверхностного натяжения стремятся сузить ее. Этому же способствует растяжение стекла, возникающее при его вертикально вытягивании. В целях предотвращения этого явления применяют специальные приспособления - бортодержатели (рис. 68). Они представляют собой металлические, двусторонние крючки различной конструкции, погружаемые в луковицу сверху на расстоянии 30 – 40 мм от края щели.

Рисунок 68

Действие бортодержателей основано, во-первых, на непосредственном механическом удерживании борта ленты при помощи крючков, а во-вторых, на том, что за счет соприкосновения с более холодным металлом, имеющим большую теплопроводность, борта ленты охлаждаются, их вязкость быстро растет, что препятствует сужению ленты.

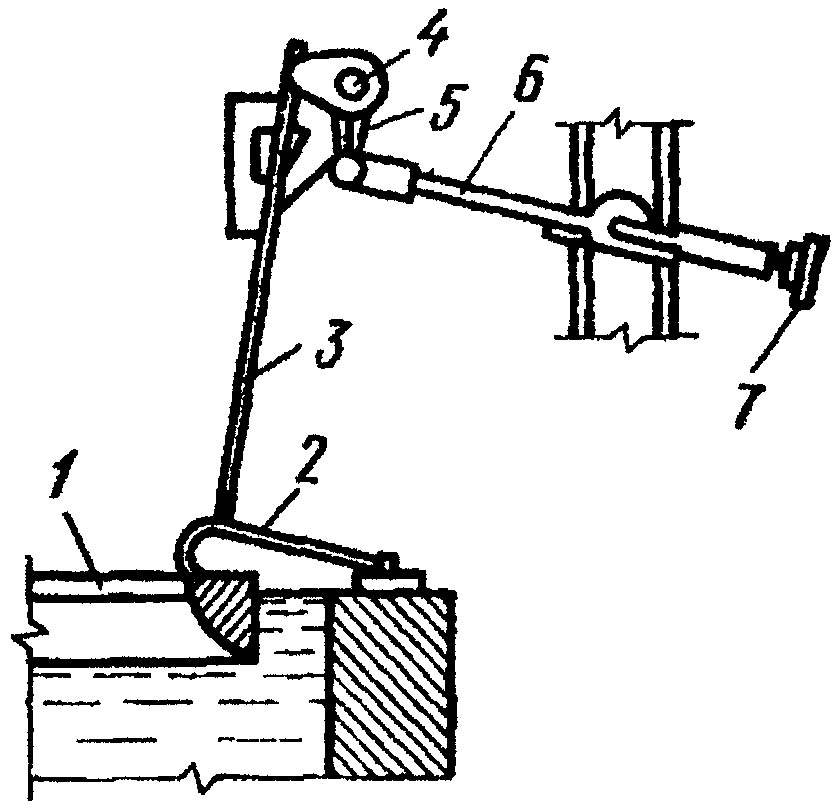

Механизм для погружения лодочки в стекломассу (рис. 69). Лодочка заглубляется в стекломассу с помощью нажимного механизма. Передняя часть его состоит из нажимного винта с маховичком 7, который укреплен на колонне. Винт через шарнирную тягу 6 соединен с серьгой 5, жестко посаженной на вал 4. На валу прикреплены два кулачка, соединенных с нажимными штангами 3, проходящими сверху через отверстия в соединительном звене и шамотной плите подмашинной камеры. Нажимные тяги опираются на стальные лапы 2, одним концом на порожке подмашинной камеры, а двумя изогнутыми концами - на бортах лодочки 1. При повороте маховичка по часовой стрелке кулачки опускают штанги, а последние давят на лодочку и погружают ее. Для подъема лодочки маховичок вращают против часовой стрелки.

Рисунок 69

1 – лодочка; 2 – стальнвая лапа; 3 – нажимная штанга; 4 – вал; 5 – серьга; 6 – тяга; 7 – маховик

Для удаления в стороны осколков стекла, которые могут попадать из шахты машины, в подмашинную камеру (в соединительном звене), устанавливают металлические угольники. Бортовые участки формующейся ленты защищают от падающих осколков «аэропланчиками», устанавливаемыми на торцы угольников. Крылышки «аэропланчиков», скользящие по бортам ленты, футеруют листовым асбестом.

При высоких скоростях вытягивания иногда наблюдается горбление прибортовых участков ленты. В этих случаях применяют роликовые бортовыпрямители (рис. 69).

Рисунок 69