- •Глава 2 оборудование для формования стекла Процесс формования

- •Оборудование для производства листового стекла

- •Выработка стекла способом непрерывного проката

- •Производство узорчатого стекла

- •Производство армированного стекла

- •Производство архитектурно-строительного стекла Профильное стекло

- •Оборудование для вертикального вытягивания через лодочку (ввс)

- •Устройство подмашинной камеры

- •Устройство и технические характеристики машины ввс

- •Пороки ленты стекла, причины возникновения и способы их устранение.

- •Оборудование для безлодочного способа вертикального вытягивания листового стекла (бввс)

- •Оборудование для вертикально - горизонтального вытягивания листового стекла.

- •Оборудование для непрерывной выработки полированного листового стекла флоат-способом

- •Технология производства стекол технического назначения Производство безопасных и упрочненных стекол

- •Производство закаленного стекла

- •Производство триплекса.

- •Оборудование для производства зеркал

- •Оборудование для производства стеклянных труб и трубок

- •Оборудование для производства стекловолокна и изделий из него Классификация стеклянных волокон и их составы.

Оборудование для вертикального вытягивания через лодочку (ввс)

Лодочный способ (ВВС) вертикального вытягивания - наиболее простой механизированный способ формования листового стекла. Патент на этот способ был выдан бельгийскому инженеру Эмилю Фурко в 1902 году, а массовое производство впервые было налажено в Чехословакии в 1919 году. Этот способ получил самое широкое распространение во всех странах мира. В СССР около 90% оконного стекла вырабатывалось по этому способу, однако в последнее время его вытесняет более производительный способ термического формования на расплаве металла (флоат-способ).

Таблица 19 – Типовой состав, разработанный ГИС для ВВС (в % по массе):

SiO2 |

А1203 |

Fe203 |

СаО |

MgO |

Na2O |

К2О Взамен Na2O |

SO3 Не более |

72.0±0.3 |

2±0.15 |

0.2± 0.01 |

6.6±0.2 |

4.2±0.2 |

14.7±0.3 |

0.5-1.5 |

0.5 |

Лента стекла при лодочном

вертикальном способе вытягивания

формуется в подмашинных камерах,

являющихся составной частью выработочных

каналов, которые примыкают к выработочной

части стекловаренной печи. Выработочные

каналы предназначены для обеспечения

поступления, свежей стекломассы с

одинаковой температурой, без дополнительного

ее подогрева, из студочной части печи

в подмашинную камеру для формования.

При сооружении выработочных каналов

их дно и боковые стенки тщательно

теплоизолируют. При глубине выработочного

бассейна 1200мм глубина

выработочных каналов составляет 900 мм,

ширина

каналов обычно на 1000 -1200мм

больше ширины

вырабатываемой ленты.

Число выработочных каналов соответствует числу машин ВВС. В зависимости от числа машин и схемы их расположения конфигурация каналов может быть различной. Одновременно у печи может быть установлено от 3 до 12 машин. Наиболее часто используемые схемы выработочных каналов, при установке 3, 6 и 12 машин, приведены на рис. 64.

Рисунок 64

Такое крестообразное расположение машин обеспечивает одинаковый путь стекломассы ко всем подмашинным камерам, а значит постоянство условий формования — одинаковые температуры и вязкость стекломассы.

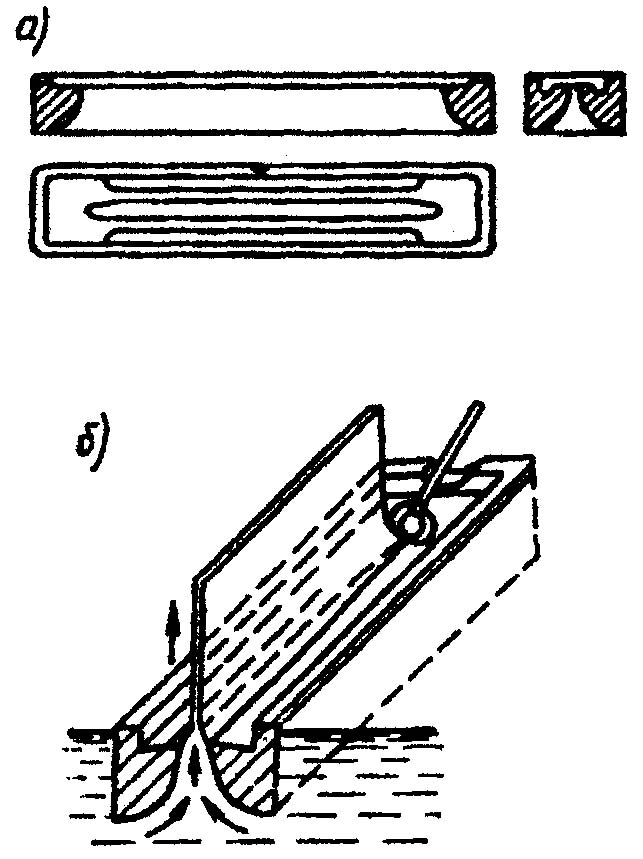

Основным формующим рабочим органом является лодочка - шамотное тело в виде длинного прямоугольного бруса со сквозным вырезом, переходящим в верхней части в узкую щель. Форма лодочки и ее размеры зависят от ширины вытягиваемой ленты. Как правило, длина щели на 350 – 380 мм превышает ширину вырабатываемой ленты (без бортов), причем эта разница уменьшается с увеличением толщины ленты. Длина самой лодочки превышает ширину ленты стекла на 700 – 800 мм, ширина щели лодочки составляет 50 – 70 мм при ширине самой лодочки 400 – 420 мм. Щель сужается на концах до 28 – 32 мм. Верхняя кромка щели, которую называют губами лодочки, находится ниже верхней плоскости лодочки, что предотвращает приток стекломассы в лодочку сверху. Лодочку изготавливают способом сухого трамбования из высококачественной мелкозернистой шамотной массы (75% - шамот, 25% - глина). Губы и поверхность щели лодочки тщательно полируют с помощью стеклянных угольников. Лодочки обжигают при температуре 1200 -1250°С. Оптимальную конфигурацию выреза и щели лодочки подбирают в каждом отдельном случае применительно к условиям распределения температур стекломассы в канале и ее физико-химическим свойствам.

Лодочку, разогретую до 1100°С, устанавливают в подмашинную камеру. Принцип формования основан на том, что при погружении лодочки в стекломассу, имеющую вязкость порядка 1033 - 10 Пас, за счет сил гидростатического напора из щели выступают глубинные слои стекломассы (рис. 65), образующие «луковицу», из которой оттягивают вверх валками машины вертикального вытягивания ленту заданных размеров по толщине и ширине.

Рисунок 65

а – шамотная лодочка; б – схема формования стекла

Рисунок 65а

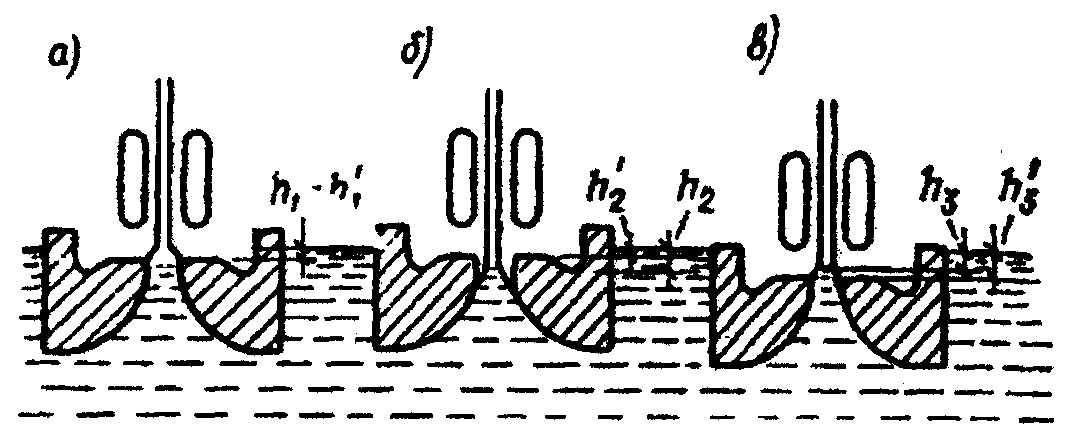

Необходимый режим охлаждения термопластичной ленты, чтобы до поступления ее в зазор первой пары валков она перешла в твердое состояние, обеспечивается двумя холодильниками (с двух сторон лены), помещенными в подмашинную камеру.