- •Глава 2 оборудование для формования стекла Процесс формования

- •Оборудование для производства листового стекла

- •Выработка стекла способом непрерывного проката

- •Производство узорчатого стекла

- •Производство армированного стекла

- •Производство архитектурно-строительного стекла Профильное стекло

- •Оборудование для вертикального вытягивания через лодочку (ввс)

- •Устройство подмашинной камеры

- •Устройство и технические характеристики машины ввс

- •Пороки ленты стекла, причины возникновения и способы их устранение.

- •Оборудование для безлодочного способа вертикального вытягивания листового стекла (бввс)

- •Оборудование для вертикально - горизонтального вытягивания листового стекла.

- •Оборудование для непрерывной выработки полированного листового стекла флоат-способом

- •Технология производства стекол технического назначения Производство безопасных и упрочненных стекол

- •Производство закаленного стекла

- •Производство триплекса.

- •Оборудование для производства зеркал

- •Оборудование для производства стеклянных труб и трубок

- •Оборудование для производства стекловолокна и изделий из него Классификация стеклянных волокон и их составы.

Производство архитектурно-строительного стекла Профильное стекло

Профильное стекло изготавливают с гладкой и рифленой поверхностью, бесцветным, с цветным оксидно-металлическим покрытием или окрашенным в массе. Изделия из профильного стекла выпускают в основном швеллерного и коробчатого сечения, но можно изготовить изделия Z- и V-образной формы или сечения в виде дуги и т.д. Широко освоен выпуск швеллерного профиля с шириной 250 и 500 мм и высотой профиля 35 -50 мм.

Для получения профильного стекла используют обычное силикатное щелочное стекло по составу, близкое к оконному стеклу, или мало щелочное 13В (таблице 15).

Таблица 15 – Составы стекол для производства профильного стекла

Стекло

|

Содержание, % по массе

|

||||||

|

SiO2

|

Аl2О3

|

CaO

|

MgO

|

Na2O

|

F

|

SO3

|

Обычное щелочное

|

71

|

2

|

10

|

3

|

13.5

|

-

|

0.5

|

Мало щелочное 13В

|

63.5

|

15.5

|

13

|

4

|

2

|

2

|

-

|

Более благоприятные свойства профильного стекла из мало щелочного стекла, обеспечивают его повышенную термомеханическую устойчивость и надежность в эксплуатации.

Технология производства профильного стекла основана на способе непрерывной горизонтальной прокатки по аналогии с производством прокатного листового стекла с той лишь разницей, что плоская лента изгибается в заданный профиль с помощью специального формующего устройства, установленного непосредственно после прокатной машины.

Выработку профильного стекла осуществляют на машинных линиях ППС-500 и ПТС-500 (для работы на мало щелочном стекле).

Стекло варят в регенеративных ванных стекловаренных печах непрерывного действия с поперечным направлением пламени или печах прямого нагрева производительностью - 25-40 т/сут.

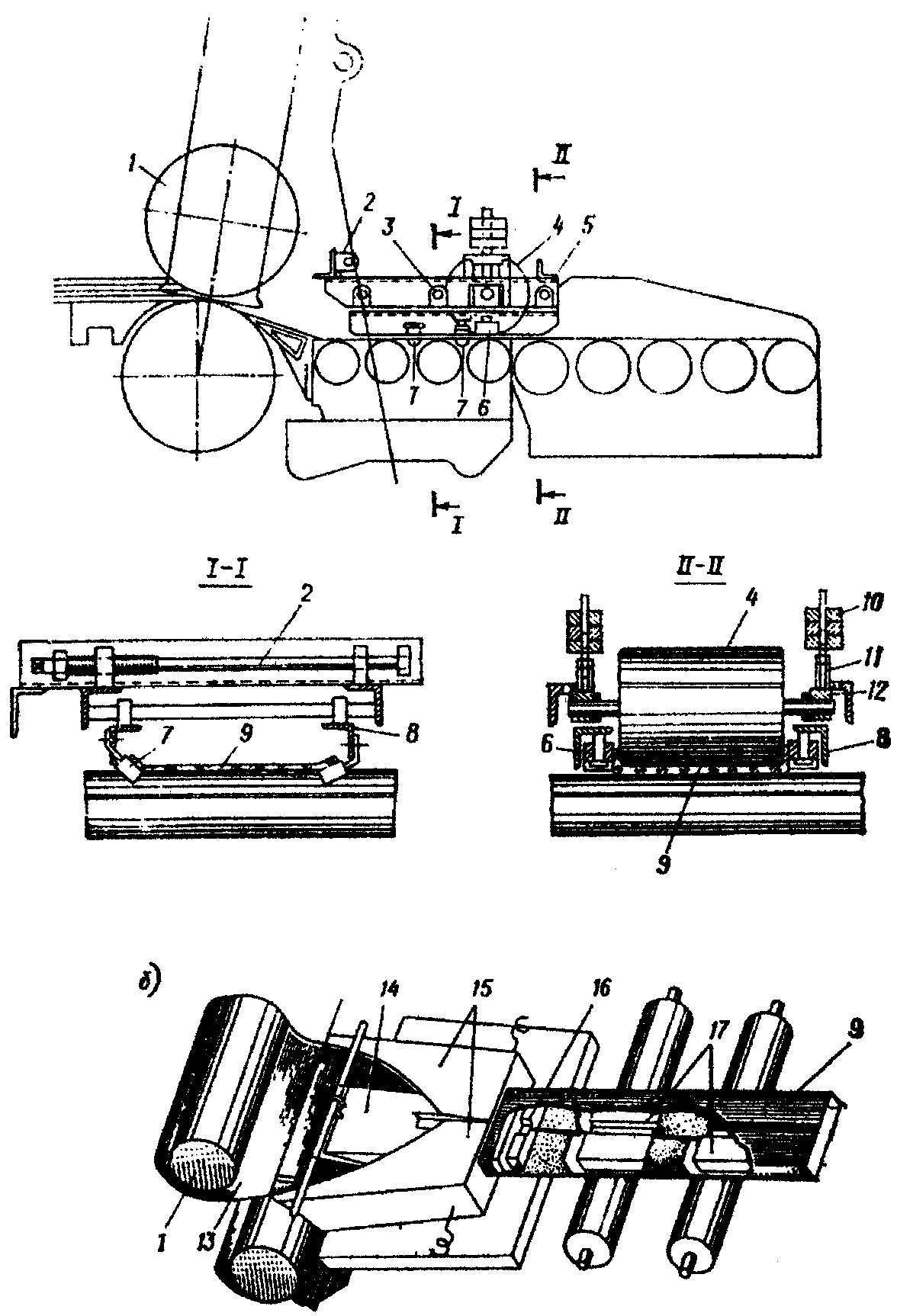

Схема формующих устройств для изготовления швеллерного (а) и коробчатого (б) профильного стекла представлены на рис. 60.

Рисунок 60

1 – прокатные валки; 2 – ось вращения рамы; 3 – винт для передвижения рамы вдоль оси поворота; 4 – нажимной каток; 5 – шарнирно-поворотная рама; 6 – прижимные ролики; 7 – две пары формующих роликов (с углом наклона к горизонтальной оси: первая – 45, вторая – 75); 8 – устройство для крепления роликов 7 и 6; 9 – формуемое изделие; 10 – груз для регулирования давления на каток; 11 – винты держателя подшипников катка; 12 – подвесные подшипники оси катка; 13 – лента стекла; 14 – вкладыш; 15 – полуформы, прижимающие и заворачивающие ленту стекла на вкладыш; 16 – продольный паз вкладыша для накладки краев свернутой ленты и образования шва внахлестку; 17 – калибрующие элементы

Сваренная стекломасса по сливному лотку поступает на прокатную машину ПТС-501. После прокатки лента стекла с температурой на 20 - 60°С более высокой, чем при прокате листового стекла, поступает в формующее устройство из графита, принцип действия которого различается в зависимости от профиля изделия.

Устройство для формования швеллерного сечения имеет шарнирно-поворотную раму 5, на которой установлены две пары формующих роликов 7 (для загибания бортов), нажимные ролики 6 и каток 4, производящий давление на внутреннюю поверхность формуемого швеллера. Первая пара нажимных роликов устанавливается с углом наклона 45° к горизонтальной оси, вторая -75°.

Другое, более сложное и универсальное устройство (рис.60б), применяется для формования коробчатого профиля, но может формовать и швеллер. Это устройство состоит из двух полуформ 15 и вкладыша 14, имеющего продольный паз 16 и калибрующие элементы 17. Прокатная лента, поступая в формующее устройство, приобретает корытообразную форму, так как полуформы прижимают и заворачивают ленту стекла на вкладыш. Под действием продольного паза вкладыша края ленты накладываются друг на друга и образуют шов. Для предотвращения деформации изделия во внутренней полости вкладыша установлено несколько калибрующих графитовых элементов, продольно соединенных между собой и вкладышем гибкой связью.

Отформованное изделие поступает в электрическую печь отжига ППС-503, разделенную по температурному режиму на зоны с температурой от 650 до 150 °С. Температурный режим по зонам настраивается в зависимости от сечения и толщины отжигаемого стекла. Далее профильное стекло швеллерного сечения разрезают механизмом отрезки, а коробчатого сечения - победитовыми роликами.

Таблица 16 – Технологические показатели и параметры линий ППС-500 и ПТС-500 при производстве профильного стекла.

Наименование показателя

|

Значение для

|

|

|

швеллерного

|

коробчатого

|

1. Годовая производительность, пог. м/год

|

1709.6

|

793.74

|

2. Скорость проката, м/час

|

110 - 140

|

100 - 130

|

3. Коэффициент использования оборудования, K1

|

0.85

|

0.85

|

Производство плитки из стекла

Кроме плиток обычного размера (150х150) из стекла вырабатывают укрупненные плитки и так называемые коврово-мозаичные плитки.

Облицовочные плитки изготавливают из цветного прозрачного или глушеного стекла, применяя для этой цели накладное стекло или марблит. Из стекол нарезают плитки требуемых размеров, края которых обрабатывают на шлифовальных станках. Плитки из накладного стекла предназначены для внутренних работ, плитки из марблита можно применять и для наружной облицовки зданий. Плитки размером до 150х150мм можно изготавливать по обычной технологии прессования на автоматических прессах АПП-12М.

Коврово-мозаичная плитка размером от 20х20 до 30х30мм и толщиной 3-5мм используют для внутренней и наружной отделки жилых зданий. Разнообразная палитра плиток дает возможность набирать их них мозаичные ковры заданного узора или рисунка.

Для изготовления коврово-мозаичных плиток используют молочно-белые (глушеные) стекла, составы которых (таблица 17) различаются по характеру глушения на фторидные, фосфатные и ликвирующие.

Таблица 17 – Составы глушенных стекол

Стекло

|

Содержание компонентов , % по массе

|

||||||

|

SiО2

|

CaO

|

А12О3

|

Na2О

|

K2О

|

F

|

Р2О5

|

Фторидное

|

70.4

|

2.93

|

5.35

|

16

|

-

|

4.7

|

-

|

Фосфатное

|

52.2

|

26

|

8.7

|

-

|

8.7

|

-

|

4.4

|

Ликвирующее

|

66-69

|

28-29

|

До 3

|

До 3

|

-

|

-

|

-

|

Коврово-мозаичные плитки изготавливают двумя способами:

прессованием заготовок, состоящих из нескольких плиток, которые соединены между собой тонкими прослойками, и способом непрерывного проката ленты между двумя парами валков. В России мозаичные плитки производят способом непрерывного проката.

Варку стекла для плиток осуществляют чаще всего в ванных печах прямого нагрева непрерывного действия, производительность которых 5 -12 т/сут. Для окрашивания и быстрого изменения цвета глушения, стекломасса тонким слоем поступает из ванной печи в камеру окрашивания, где хорошо перемешивается с красителем, быстро осветляется в тонком слое (не более 100 мм).

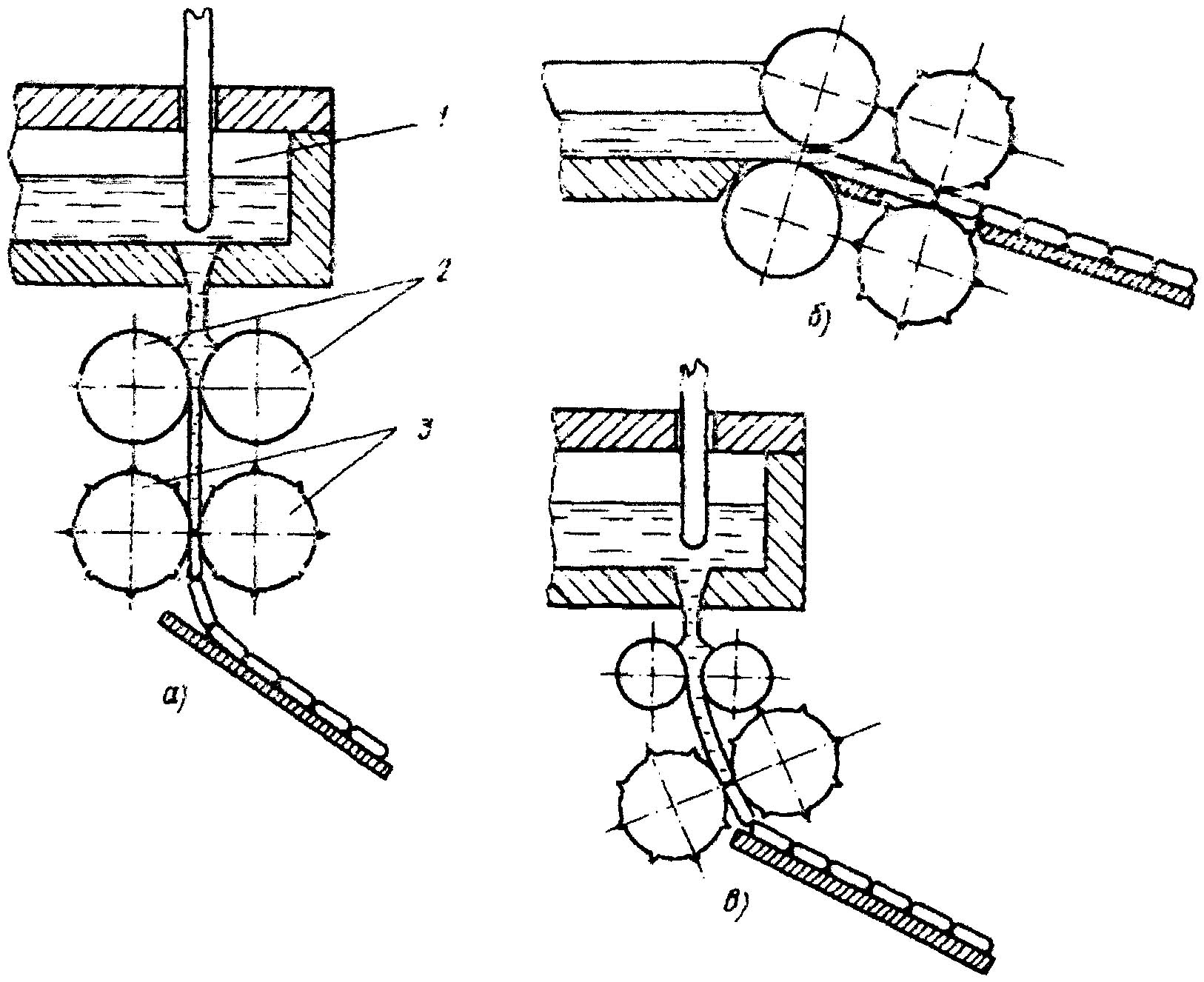

По направлению подачи стекломассы в прокатные машины различают горизонтальный, наклонно-горизонтальный и вертикально-горизонтальный способ прокатки. При горизонтальном способе подача стекломассы к прокатной машине происходит традиционно - самотеком через сливной брус. При наклонном или вертикально-горизонтальном способе стекломасса вытекает из очка питателя, расположенного над валками прокатной машины, причем расход стекломассы можно регулировать подъемом или опусканием плунжера.

Наиболее распространены прокатные машины ПГ-4 с вертикально-горизонтальным принципом прокатки (рис. 61), входящие в состав машиной линий ЛМП-450.

Рисунок 61

а – вертикальная, б – горизонтальная, в – под разными углами;

1 – питатель; 2,3 – валки

Рисунок 61а

1 – очко питателя; 2 – верхние, гладкие валки; 3 – нижние рифленые валки; 4 – приемно-отломочный стол

Стекломасса охлаждается в студочной части печи и через очко питателя 1 с плунжером поступает на прокатную машину непрерывного действия, имеющую две пары валков: гладких 2 и рифленых 3. На прокатной машине стекломасса первой парой гладких валков прокатывается в ленту, шириной 300 - 400мм, затем между рифлеными валками с ножевыми выступами перфорируется в поперечном и продольном направлениях. В результате на ленте стекломассы отпечатываются плитки заданных размеров. Режущие выступы имеют замкнутый контур, размеры сторон которого равны размерам плиток; они прорезают ленту одновременно с двух сторон, но не на всю толщину. Остается не прорезанная пленка толщиной около 0.5 - 0.7 мм, которая соединяет все плитки между собой. Это дает возможность перемещать плитки после рифленых валков в виде целой ленты по приемномо-отломочному столу 4. Для поддержания необходимого натяжения ленты между гладкими и рифлеными валками, последние имеют окружную скорость на 10 - 20% выше. Перемещаясь к концу приемного стола, лента с прорезами образует нависающую часть, которая отламывается под действием собственного веса по линии поперечного прореза, и падает на наклонный отломочный стол (или трясучку). От удара о жесткую опору отвалившаяся часть распадается на отдельные мозаичные плитки, которые скатываются на сетку туннельной печь отжига или, минуя ее, в сборный бункер. Затем плитки подаются в сортировочную машину МС-600 (для удаления брака) и машину набора плиток МНП-22, где они наклеивается на непрерывную бумажную основу. Закрепленные на бумажной основе мозаичные ковры проходят сушку в сушильной камере.

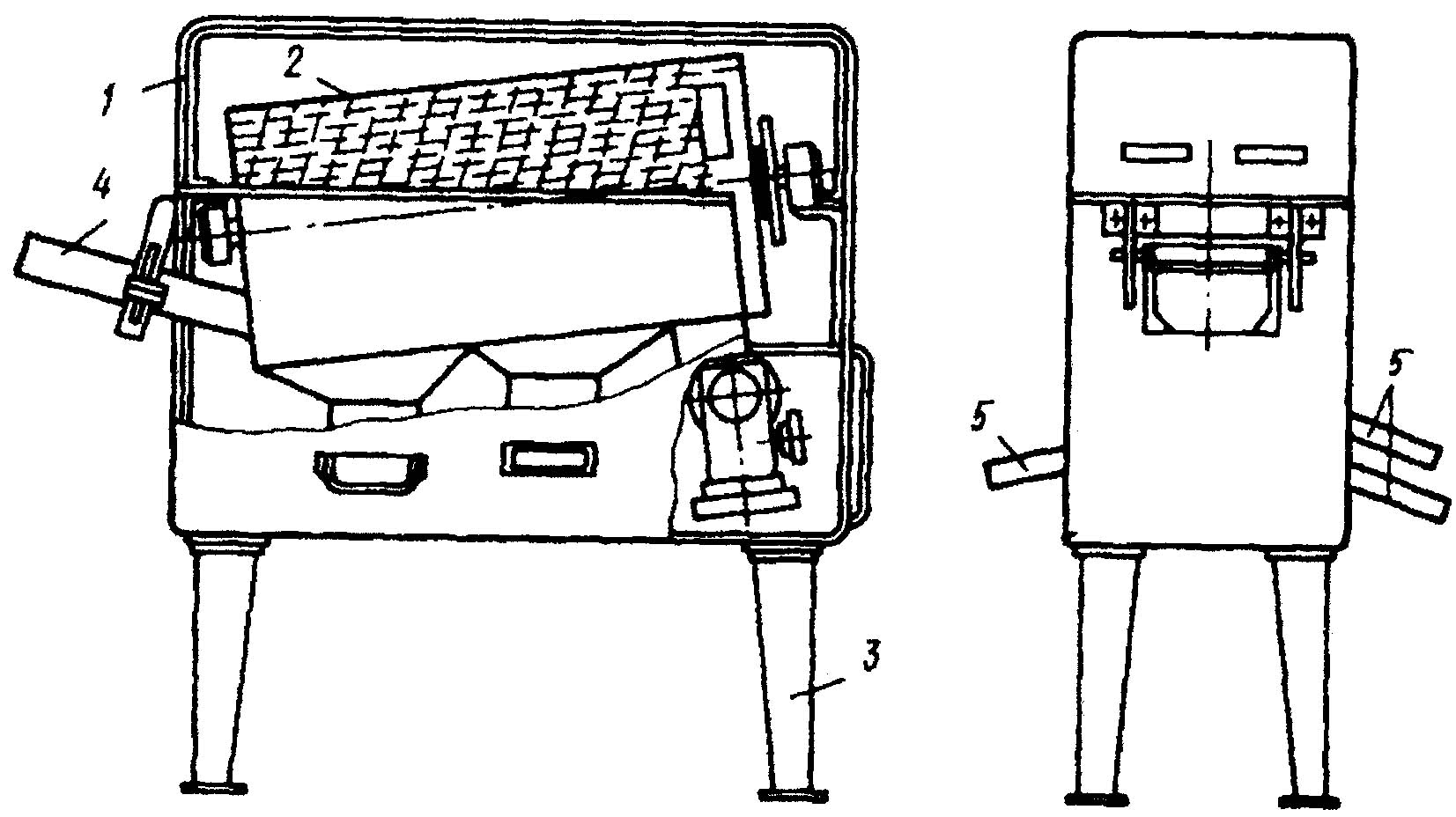

Сортировочная машина МС-600 (рис. 62) представляет собой наклонный перфорированный барабан 2, установленный в коробчатый остов 3. По внутренней поверхности барабана проложены винтовые спирали 1, образующие ручейки из плиток. Вдоль ручейков расположены калиброванные отверстия. Угол наклона барабана обеспечивает однослойное распределение плиток в ручейке. Перемещаясь вдоль ручейка при вращении барабана, плитки проваливаются в отверстия: сначала неполноценные плитки и бой, затем годные и в конце - куски не разбившейся ленты. Каждая фракция поступает в соответствующий лоток 5 и далее в контейнер временного хранения.

Рисунок 62

1 – кожух; 2 – перфорированный барабан; 3 – станина; 4 – лоток; 5 – разгрузочные лотоки

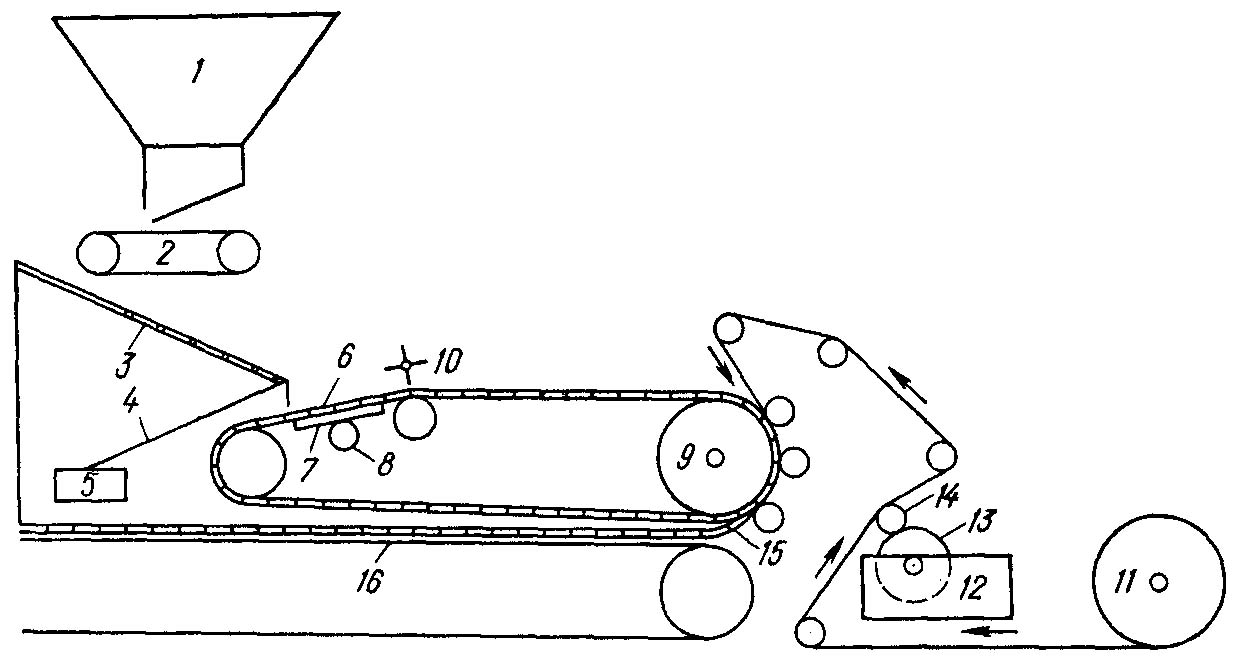

Из контейнера плитки загружаются в приемный бункер 1 машины МНП-22 (схема на рис.63) для набора в коврики. Из бункера ленточным питателем 2 плитки поступают на наклонную вибрирующую плиту 3 с отверстиями, приводимую в движение с помощью вибромеханизма. Обломки плиток (брак) просыпаются через отверстия плиты 3 на наклонную плиту 4 и сползают по ней в емкость для сбора отходов 5. Годные плитки сползают с плиты 3 на наклонную часть сборочного резинового конвейера с ячейками для плиток, под который устанавливают плиту 7 с вибратором 8. Весь конвейер приводится в движение от мотора через ведущий барабан 9. Механизм 10 с резиновыми лопастями разравнивает и распределяет плитки по ячейкам сборочного конвейера. Лента плотной бумаги из рулона 11 подается через устройство для нанесения слоя клея, состоящего из бака с клеем 12 и пары клеевых роликов 12, 13, к сборочному конвейеру. На ведущем барабане сборочного конвейера происходит наклеивание плиток на бумажную ленту, для чего ленту бумаги роликами прижимают к плиткам. Ленточный конвейер 16 уносит непрерывный бумажно-плиточный ковер в сушильную камеру с температурой 40 - 60°С.

Рисунок 63

1 – бункер; 2 – конвейер; 3, 4 – плита; 5 – емкость для сбора отходов; 6 – матричная лента; 7, 8 – плита с вибратором; 9 – барабан; 10 – резиновый распределитель плиток; 11 – рулон бумаги; 12 – емкость с клеем; 13, 14 – валки для нанесения клея на бумагу; 15 – место отделения плиток от матричной ленты; 16 – сетчатый конвейер

Обычно в цеху по производству коврово-мозаичной плитки устанавливают 2 стекловаренные печи. Одна на 30 т/сут для производства белой плитки. Выработку стекла из нее производят в две машиной линии. Другая печь производительностью до 10 т/сут для производства цветной плитки.

Таблица 18 – Технологические показатели и параметры линий ЛМП-450 при производстве коврово-мозаичной плитки.

Наименование показателя |

Значение |

1 . Годовая производительность, тыс м2/год |

450 |

2. Скорость проката, м/час |

80-160 |

3. Коэффициент использования оборудования, Kj |

0.85 |