- •Глава 2 оборудование для формования стекла Процесс формования

- •Оборудование для производства листового стекла

- •Выработка стекла способом непрерывного проката

- •Производство узорчатого стекла

- •Производство армированного стекла

- •Производство архитектурно-строительного стекла Профильное стекло

- •Оборудование для вертикального вытягивания через лодочку (ввс)

- •Устройство подмашинной камеры

- •Устройство и технические характеристики машины ввс

- •Пороки ленты стекла, причины возникновения и способы их устранение.

- •Оборудование для безлодочного способа вертикального вытягивания листового стекла (бввс)

- •Оборудование для вертикально - горизонтального вытягивания листового стекла.

- •Оборудование для непрерывной выработки полированного листового стекла флоат-способом

- •Технология производства стекол технического назначения Производство безопасных и упрочненных стекол

- •Производство закаленного стекла

- •Производство триплекса.

- •Оборудование для производства зеркал

- •Оборудование для производства стеклянных труб и трубок

- •Оборудование для производства стекловолокна и изделий из него Классификация стеклянных волокон и их составы.

Производство армированного стекла

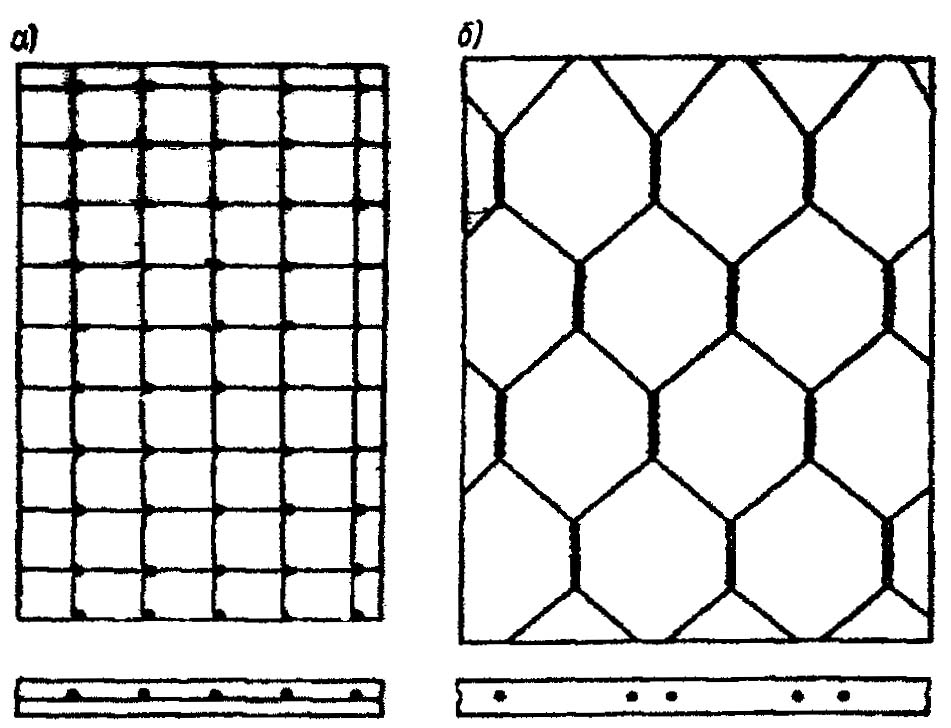

Армированным называют листовое стекло, внутри которого параллельно плоскости поверхности проложена металлическая сетка (рис. 58).

Рисунок 58

а – сварная с квадратными ячейками; б – крученая с шестиугольными ячейками

Его относят к группе безопасных стекол, так как при разрушении оно не дает падающих осколков. Коэффициент общего светопропускания для стекол, армированных сварной металлической сеткой с квадратными ячейками, составляет 0.6 - 0.65, а для стекол с крученой сеткой с шестиугольными ячейками - 0.68 - 0.75. Существует две схемы подачи сетки в прокатную машину (рис. 59).

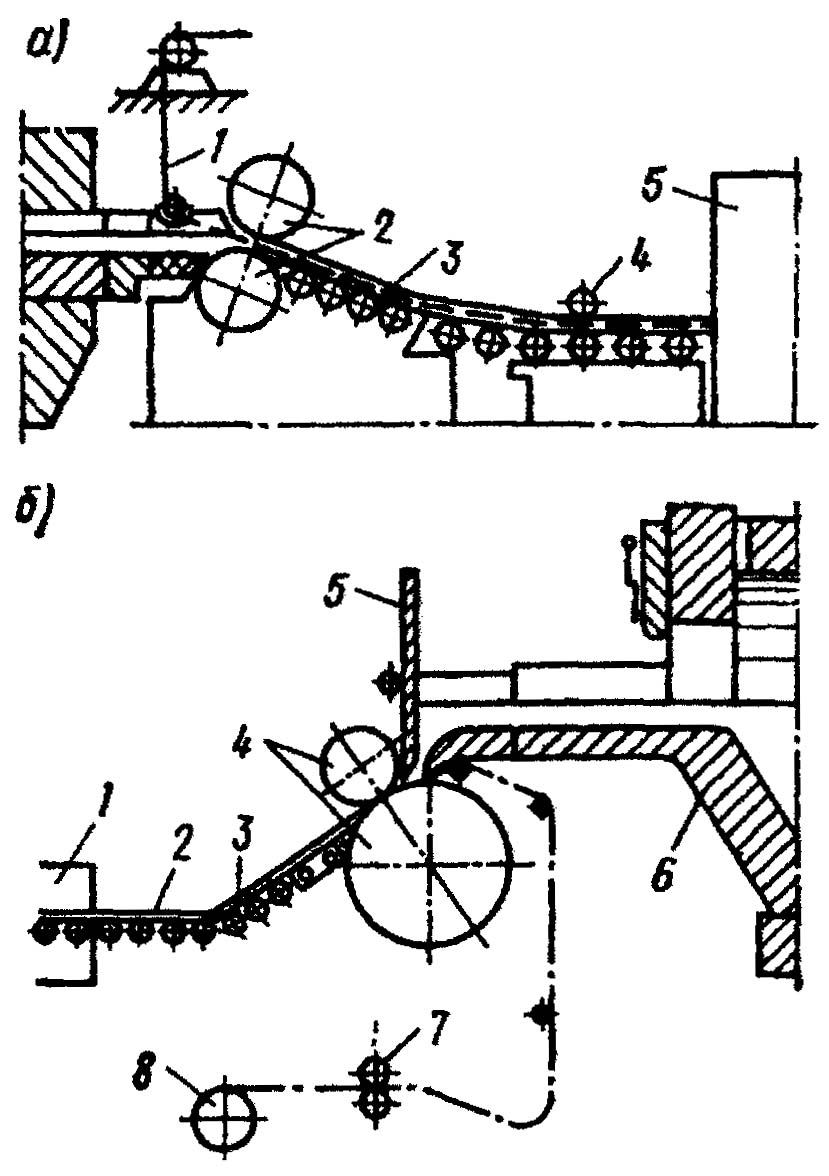

Рисунок 59

а – подача сетки сверху: 1 – металлическая сетка; 2 – прокатные валки; 3 – лента стекла; 4 – укатывающий валик; 6 – отжигательная печь.

б – подача сетки снизу: 1 – отжигательная печь; 2 – лента стекла; 3 – валки роликового конвейера; 4 – прокатные валки; 5 – шамотный шибер; 6 – сливной порог с линейкой; 7 – вальцы для выравнивания сетки; 8 – рулон сетки

В первом случае (рис. 59а) барабан с рулоном сетки устанавливают на площадке над прокатной машиной. При прокате сетка сматывается с барабана и помощью закатывающего ролика (или фигурного холодильника) заглубляется в стекломассу над сливным брусом. При формовании следят за тем, чтобы сетка располагалась по всей ленте на глубине не менее 1.5мм от поверхности стекла. Далее лента формуется прокатными валками машины и поступает в печь отжига. При подаче сетки сверху, она может частично окисляться из-за взаимодействия с сильно нагретыми газами, выбивающимися из выработочной части печи, что приводит к ухудшению качества вырабатываемого стекла, так как в нем появляются пузыри и бурые участки.

Этого недостатка можно избежать формованием стекла с закатыванием металлической сетки снизу (рис. 59б). В этом случае барабан с рулоном сетки устанавливают на площадке, находящейся ниже прокатной машины, а сетку в стекломассу заглубляют при помощи закатывающего валика, располагающегося под сливным порогом.

Производство армированного стекла осуществляется на линии ЛУАС-1600. Для этого в прокатной машине данной линии используются сменные прокатные валки, отличающиеся по диаметру и виду поверхности (гладкие или узорчатые), в зависимости от ассортимента выпускаемого стекла. Корпусы подшипников нижнего валка закреплены неподвижно, а корпусы подшипников верхнего валка могут перемещаться. Такая конструкция обеспечивает подъем верхнего валка при попадании между валками твердого тела и предохраняет машину от поломки. Кроме этого с помощью червячных редукторов с ручным приводом верхние валки могу перемещаться в горизонтальной плоскости, что позволяет изменять угол отклонения линии соединяющей оси верхних и нижних валков от вертикали. В зависимости от способа подачи металлической сетки он может быть равен 0° при подаче сверху или 15° при подаче снизу.

При производстве армированного стекла чугунная приемная плита заменяется рольной плитой, состоящей из шести водоохлаждаемых роликов. Гладильный валик 4 (рис. 54а) устанавливается над третьим валиком рольной плиты и предназначается для выравнивания ленты прокатного стекла.

На качество армированного стекла весьма серьезное влияние оказывает металлическая сетка. Лучшие результаты достигаются при использовании сварной сетки из стальной проволоки с защитным алюминиевым покрытием или стальной термически обработанной проволоки со светлой поверхности диаметром 0.45 - 0.60. Проволока для этих сеток должна быть изготовлена из низкоуглеродистой стали марок СВ-08 или БС-0.

Для производства армированного стекла используют то же оборудование, что и для прокатного и узорчатого, поэтому многие операции (отжиг, отрезка, отбортовка, контроль, упаковка и складирование) идентичны. Однако следует учитывать, что из-за наличия в бое армированного стекла металлической сетки его нельзя использовать для повторной варки бесцветных стекол.

Выпускают листы армированное стекло в соответствии с ГОСТ 7481-78 длиной 800 - 2000мм, шириной от 400 до 1600 мм и толщиной 5.5 мм для бесцветного и 6мм для цветного стекла. Стекло может иметь гладкие (кованные) обе поверхности или одну сторону с рифлением.

Таблица 14 – Технологические показатели и параметры линии ЛУАС-1600 при производстве армированного стекла.

Наименование показателя

|

Значение

|

1. Годовая производительность, тыс. м2/год

|

3470

|

2. Толщина стекла, мм

|

(4 - 8)±0.7

|

3. Скорость проката, м/час

|

200 - 150

|

4. Ширина ленты с бортами, мм

|

1730

|

5. Ширина ленты без бортов, мм

|

1600

|

6. Коэффициент использования оборудования, К1

|

0.96

|

7. Расход металлической сетки, м2/м2

|

1.2

|

Производительность прокатной машины для производства армированного стекла можно определить по формуле:

Q= K1 K2. V. B,

где К2 - коэффициент, учитывающий проскальзывание валков по ленте.