- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Контрольные вопросы

В чем сущность метода измерения температуры в зоне резания с использованием естественной термопары?

Как тарируется естественная термопара?

Почему глубина резания оказывает меньшее влияние на температуру в зоне резания, нежели V и s?

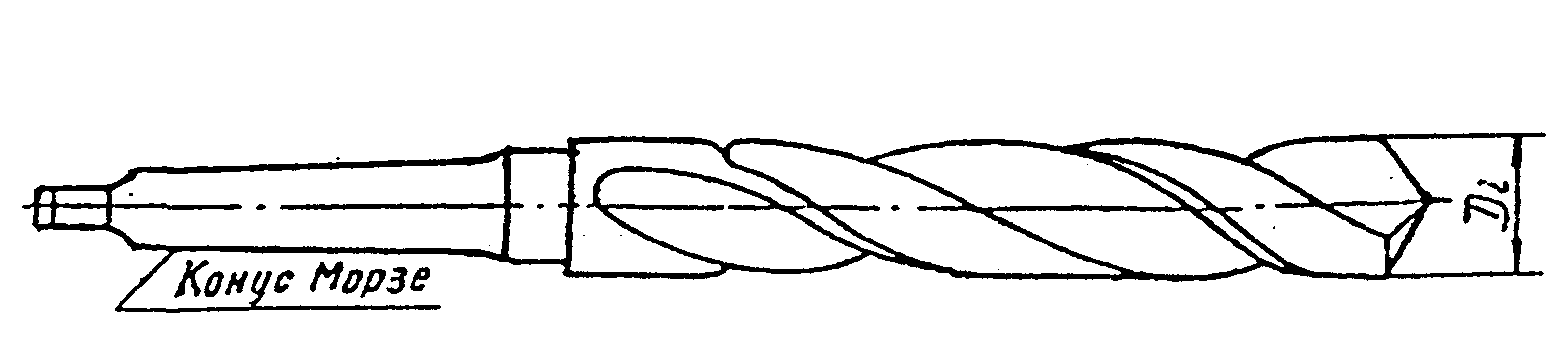

4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

Спиральные сверла предназначены для сверления глухих и сквозных отверстий в сплошном металле и для рассверливания имеющихся отверстий [11].

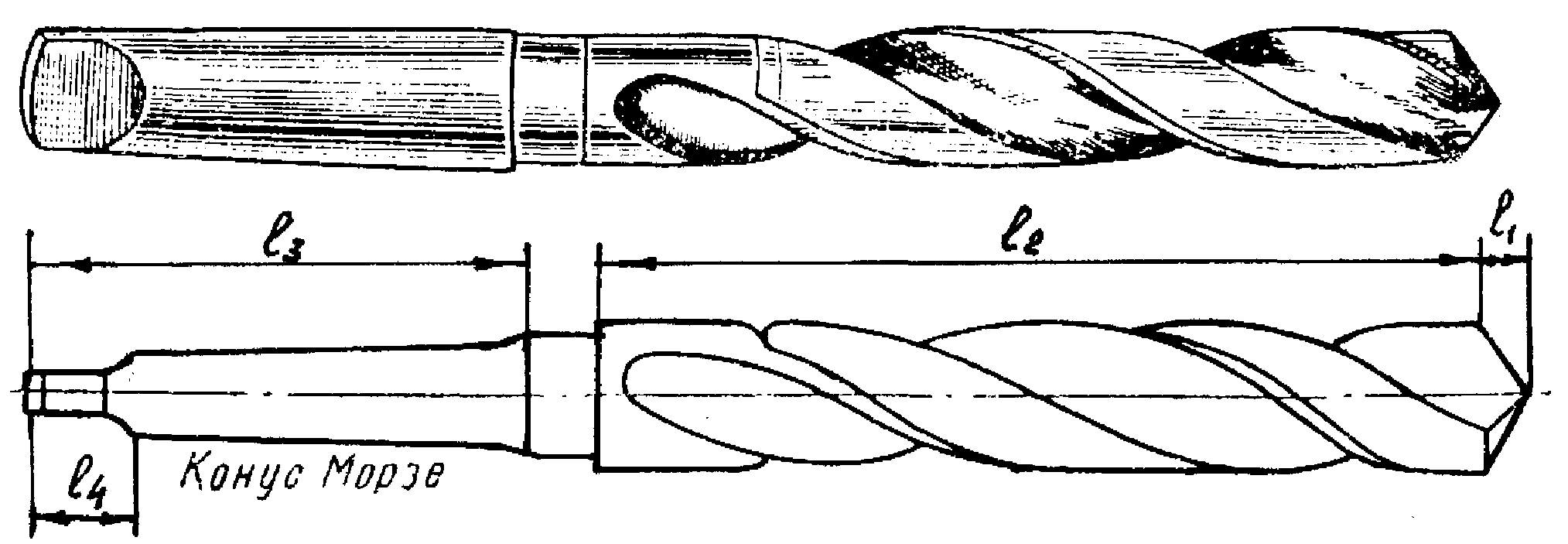

Рис. 4.1. Конструктивные части спирального сверла

У спирального сверла различаются следующие части (рис. 4.1).

Рабочая часть – часть сверла, снабженная двумя спиральными стружечными канавками; рабочая часть включает в себя режущую ℓ1 и направляющую части сверла ℓ2.

Режущая часть – часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик – часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя. Лапка (у сверл с коническим хвостовиком) служит упором для выбивания сверла из шпинделя. Поводок (у сверл с цилиндрическим хвостовиком) ℓ4 предохраняет сверло от проворачивания в патроне.

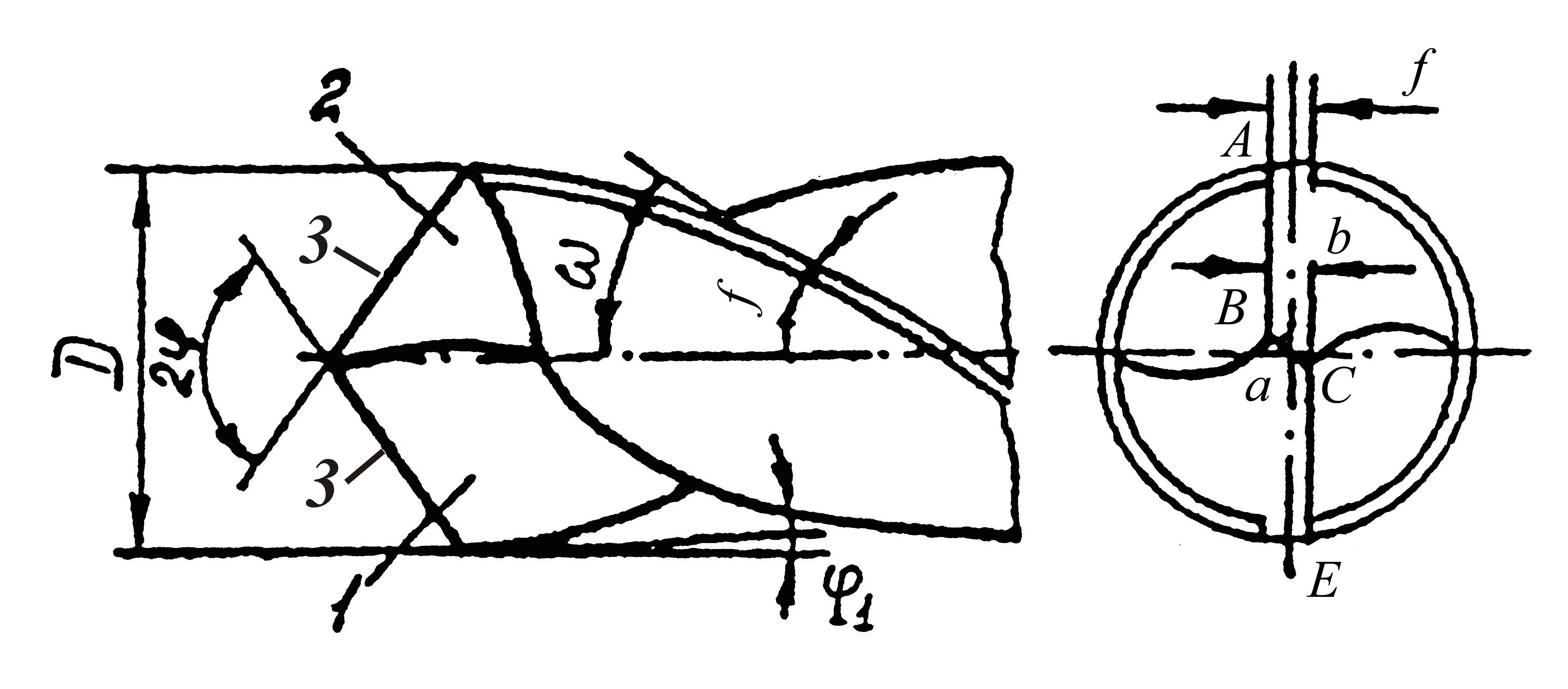

Основные элементы режущей части спирального сверла показаны на рис. 4.2.

Передняя поверхность 1 – поверхность винтовой канавки, по которой сходит стружка.

Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания.

Режущая кромка 3 – линия, образованная пересечением передней и задней поверхностей; главных режущих кромок у сверла две (АВ и ЕС). Расположенные на режущей части, главные режущие кромки образуют угол при вершине 2φ. При обработке конструкционных материалов угол 2φ обычно 116–118º; при обработке хрупких материалов (мрамор, эбонит и др.) 2φ = 90+120º; при сверлении алюминия и алюминиевых сплавов 2φ = 130+140º; при обработке жаропрочных и нержавеющих материалов 2φ = 125+135º.

Рис. 4.2. Основные элементы режущей части спирального сверла

Поперечная кромка (ВС) – линия, образованная в результате пересечения главных задних поверхностей. Следует различать длину «а» и толщину «b» поперечной кромки.

Ленточка (f) – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Наклон винтовой канавки определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Угол наклона винтовой канавки у сверла назначается по мере увеличения диаметра сверла от 18 до 30º.

Спиральное

сверло имеет переменный наружный

диаметр, уменьшающийся по направлению

к хвостовику. Коническую форму сверлу

придают с целью устранения возможности

защемления его в просверленном отверстии.

Угол обратного конуса обозначают

![]() .

.

Геометрические параметры режущих кромок сверла

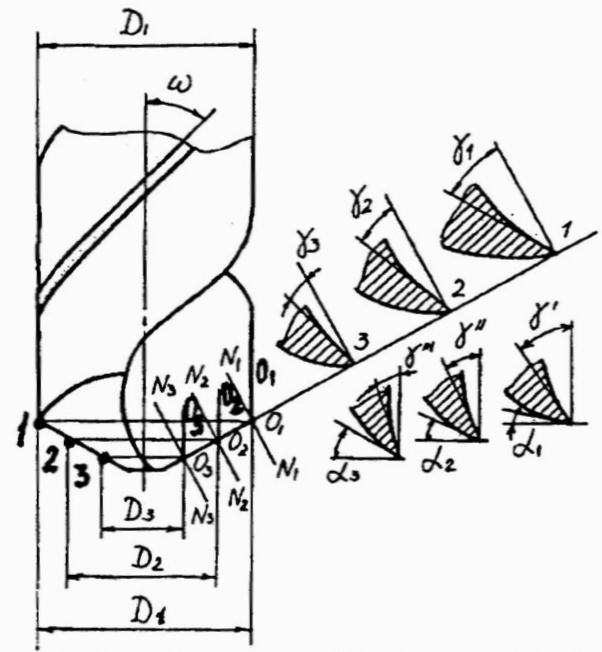

Углы режущих кромок можно рассматривать в двух плоскостях (рис. 4.3): в плоскости N–N, нормальной к режущей кромке, и в плоскости 0–0, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка.

Главные передние углы γ1, γ2, γ3 определяются в плоскостях, нормальных к главной режущей кромке.

Рис. 4.3. Схема геометрических параметров режущей части спирального сверла

Главным передним углом называется угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. На рис. 4.3 показаны главные передние углы γ1, γ2, γ3, соответствующие точкам режущей кромки 1, 2 и 3.

Так как передняя поверхность сверла является винтовой, то величина передних углов для всех точек режущего лезвия сверла переменна. Наибольшее значение имеет передний угол для периферийной точки 1 режущей кромки, где γ1 = 25–30º; в точках, лежащих близко к центру сверла, передний угол будет меньше.

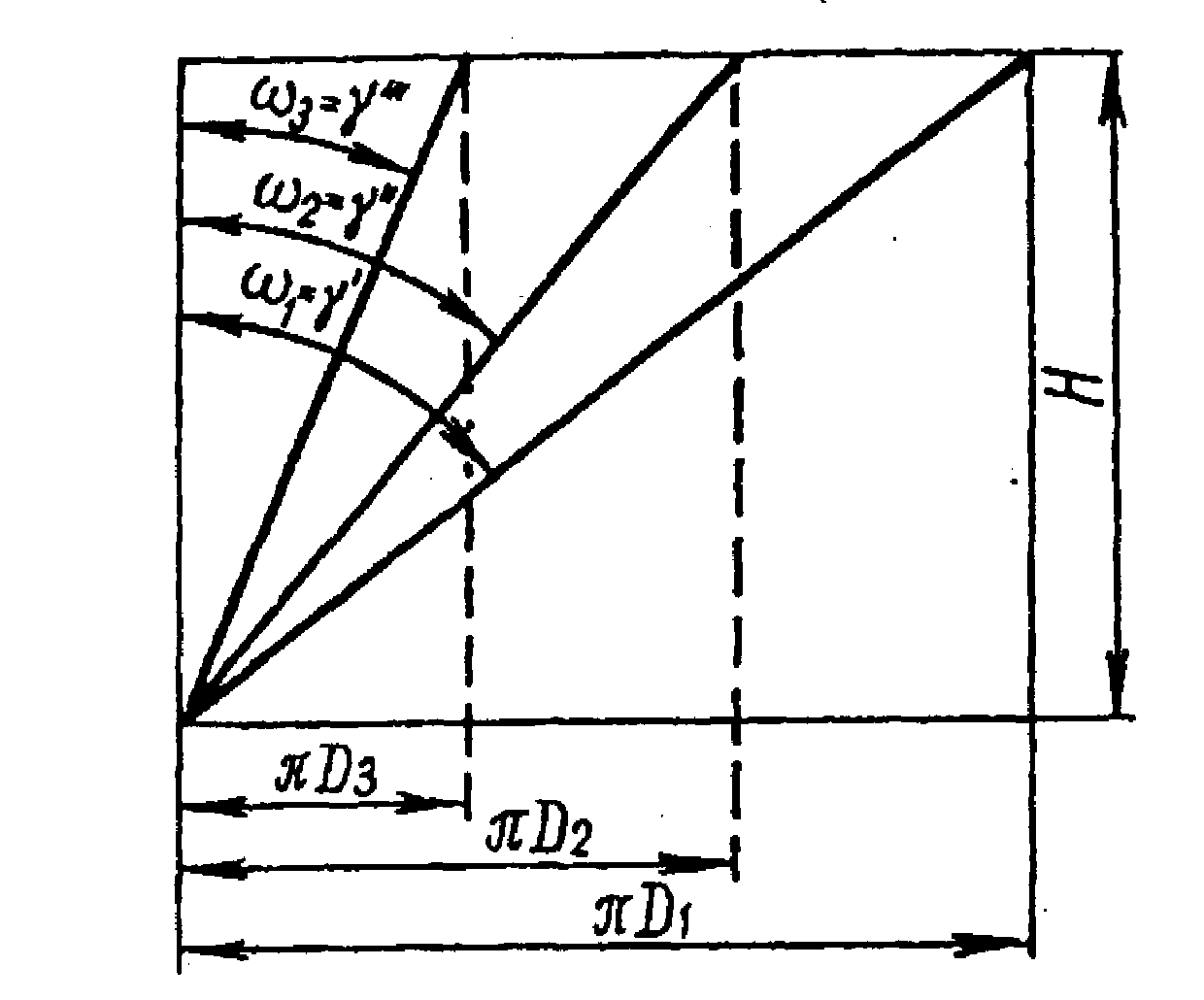

Передние углы в осевой плоскости 0–0 являются углами наклона винтовых линий для точек 1, 2, 3, т.е.

γ' = ω1; γ" = ω2; γ''' = ω3. (4.1)

Чтобы убедиться в этом, необходимо произвести развертку сверла для диаметров D1, D2, D3 (рис. 4.3).

Углы ω1, ω2 и ω3 (рис. 4.4) являются углами наклона винтовых линий для точек режущей кромки 1, 2, 3 (рис. 4.3).

На основании рис. 4.3 для угла, лежащего в плоскости 0–0, можно записать:

![]() ,

(4.2)

,

(4.2)

где D1 – наружный диаметр сверла, мм;

Н – шаг винтовой линии сверла, мм.

Рис. 4.4. Схема развертки сверла

Так как шаг винтовой линии стружечной канавки Н для любой точки режущей кромки Х – величина постоянная, то можно записать:

![]() ,

(4.3)

,

(4.3)

где

![]() – передний угол для любой точки режущей

кромки сверла в плоскости, параллельной

оси сверла;

– передний угол для любой точки режущей

кромки сверла в плоскости, параллельной

оси сверла;

![]() – передний угол в плоскости 01–01,

равный углу ω1;

– передний угол в плоскости 01–01,

равный углу ω1;

Dx – диаметр сверла для любой выбранной точки х режущей кромки;

D1 – наружный диаметр сверла, мм.

Передний угол в главной секущей плоскости N1–N1 для любой точки режущей кромки может быть найден по формуле

![]() ,

(4.4)

,

(4.4)

где φ – половина угла при вершине сверла, град.

По стандарту главные задние углы у спирального сверла измеряются в плоскостях, параллельных оси сверла и касательных к окружностям, описываемым точками 1, 2, 3 при вращении сверла вокруг оси (рис. 4.3).

Задние

углы α1,

α2,

α3

лежат между касательными к задней

поверхности сверла в точках 1,

2,

3

и плоскостями, проведенными через те

же точки перпендикулярно оси сверла.

Величина задних углов у спирального

сверла неодинакова в различных точках

главной режущей кромки. У наружного

диаметра задний угол

![]() º,

а ближе к оси сверла

º,

а ближе к оси сверла

![]() º.

º.

Основные размеры сверл спиральных (СТ СЭВ 275 – 76, ГОСТ 10903 – 77) с коническим хвостовиком (рис. 4.5, табл. 4.1).

Рис. 4.5. Спиральное сверло

Таблица 4.1