- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Применяемые оборудование и инструменты

Для выполнения работы необходимы:

токарные резцы: проходной, расточной, отрезной;

штангенциркуль;

универсальный угломер ЛМГ (выпуска Ленинградского механического техникума);

настольный угломер конструкции МИЗ.

Методические указания по выполнению работы

Ознакомиться с конструкцией универсального угломера ЛМТ и МИЗ (рис. 1.6; 1.7).

Изучить принцип замера углов резца на угломере ЛМТ и МИЗ.

Замерить сечение державки и другие конструктивные элементы резца.

Измерить на угломере ЛМТ или МИЗ углы резца: , 1, , , , 1.

Рассчитать величину угла резания , угла заострения , угла при вершине резца .

Измеренные и расчетные параметры занести в протокол отчёта, а также нанести на рабочие эскизы резцов (Приложение 1).

Контрольные вопросы

Каковы основные элементы токарного резца?

Какие поверхности и координатные плоскости используются при измерении углов резца?

Как настроить универсальный угломер ЛМТ или МИЗ на измерение углов , , , 1, ?

2. Исследование деформации срезаемого слоя при точении

Характеристика пластической деформации срезаемого слоя при резании металлов

Изучение процесса стружкообразования имеет большое значение, так как от него зависит величина работы, затрачиваемой на резание, износ режущего инструмента и качество обработанной поверхности [8, 28, 30].

Образование стружки возможно лишь в том случае, если на режущий инструмент будет воздействовать сила, способная создать в срезаемом слое напряжения, превышающие прочность обрабатываемого материала. Резец, внедряясь в обрабатываемый материал, начинает сжимать его своей передней поверхностью. По мере продвижения резца в обрабатываемом материале возникает упругая деформация, которая быстро переходит в пластическую, и срезаемый слой толщиной а превращается в стружку толщиной а1, движущуюся по передней поверхности инструмента.

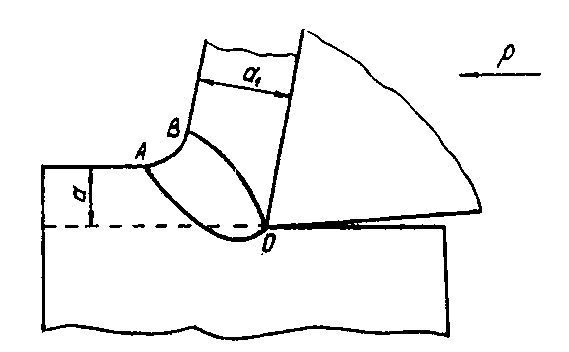

Металлографическими исследованиями установлено, что срезаемый слой под действием режущего инструмента до превращения в стружку подвергается деформации на определенном участке. Следовательно, между стружкой и обрабатываемым материалом существует зона деформации, которая называется зоной стружкообразования (рис. 2.1). Зона стружкообразования ограничивается линией ОА, вдоль которой происходят первые сдвиговые деформации, линией ОВ, вдоль которой происходят последние сдвиговые деформации, и линией АВ, соединяющей зону недеформированного металла со стружкой. В процессе резания зона стружкообразования АОВ перемещается вместе с резцом.

Ширина зоны стружкообразования зависит от свойств обрабатываемого материала и условий резания (геометрии инструмента, режима резания и т.д.).

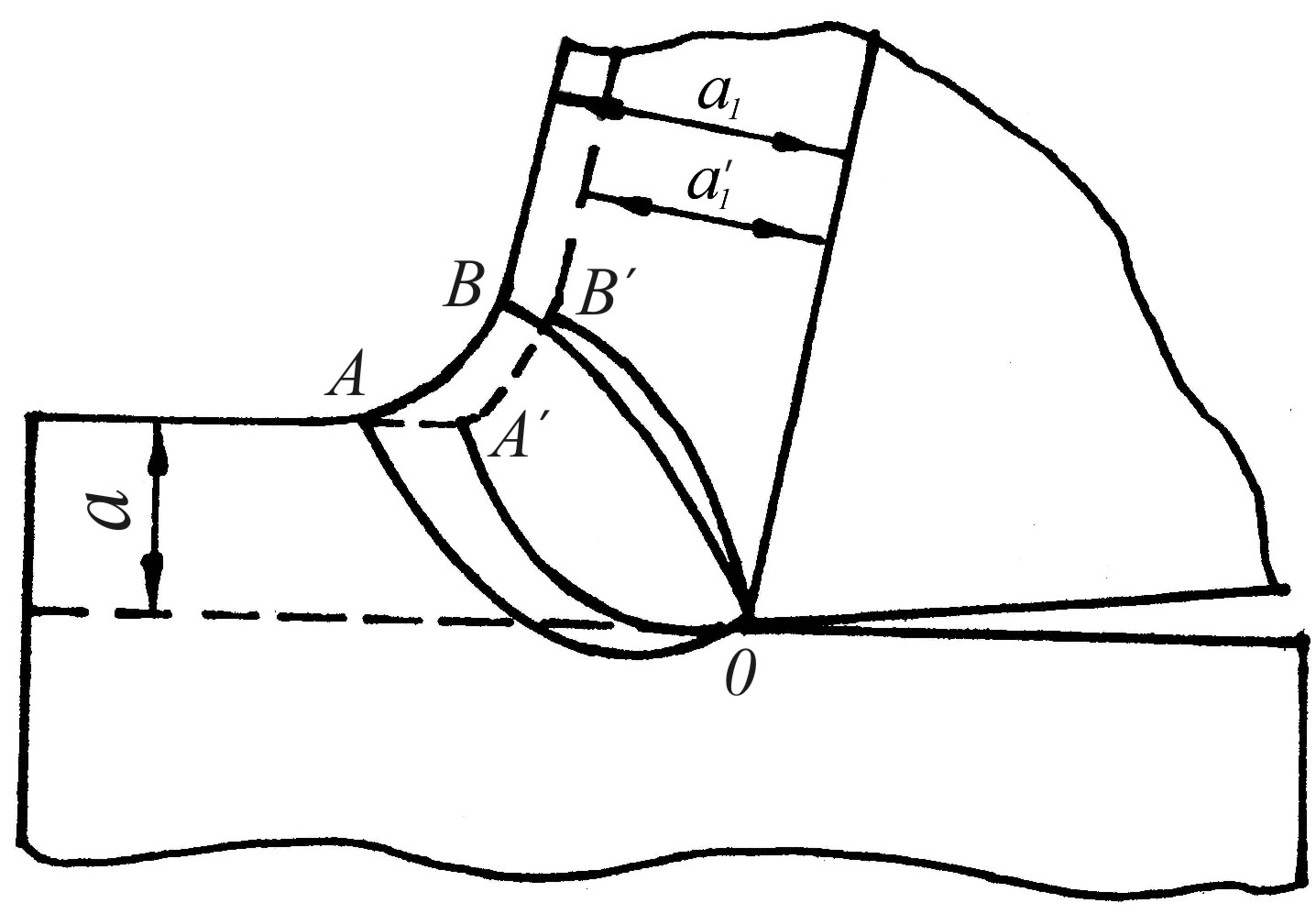

Наибольшее влияние на ширину зоны стружкообразования оказывает скорость резания. С ее увеличением зона стружкообразования сужается. Это объясняется тем, что с возрастанием скорости частицы обрабатываемого металла быстрее проходят через поле напряжений. Двигаясь с большой скоростью, они так быстро проходят линию ОА, что пластическая деформация не успевает произойти и начинается позже, на линии ОА' (рис.2.2). Если при низкой скорости резания образуется зона стружкообразования АОВ, то при высокой скорости – А'ОВ'. С увеличением скорости резания зона стружкообразования поворачивается по часовой стрелке; при этом толщина стружки уменьшается, так как снижается пластическая деформация.

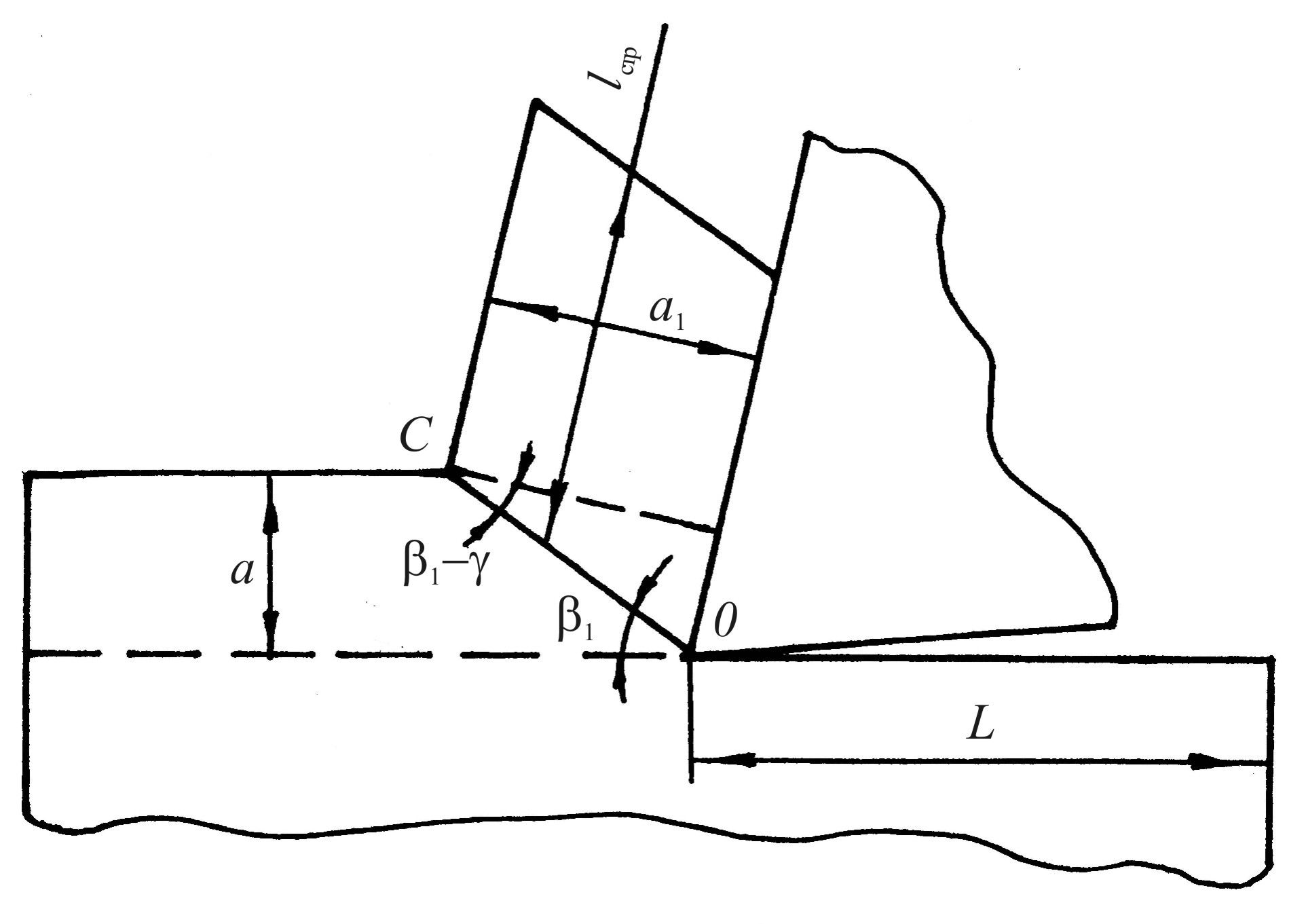

При больших скоростях резания зона стружкообразования настолько сужается, что ее ширина составляет несколько сотых долей миллиметра. Поэтому в целях упрощения приближенно можно считать, что пластические сдвиги происходят по одной плоскости ОС, которая проходит через лезвие, линию пересечения наружных поверхностей срезаемого слоя и стружки и наклонена к пути движения резца под углом β1. Плоскость ОС может быть названа условной плоскостью сдвига (скалывания), а угол β1 – углом сдвига (скалывания) (рис. 2.3).

Рис. 2.1. Зона стружкообразования

Пластическая деформация срезаемого слоя при резании металлов внешне проявляется в том, что длина стружки lстр получается короче пути L, пройденного резцом по обработанной поверхности, а толщина стружки а1 больше толщины срезаемого слоя а (рис. 2.3). Ширина стружки в1 незначительно отличается от ширины срезаемого слоя в, изменение размеров срезаемого слоя в результате пластической деформации определяется коэффициентом усадки стружки. Термин «коэффициент усадки стружки» введен русским ученым И. А. Тиме в 1870 году.

Принимая во внимание, что объем деформированного металла остается без изменения и что деформация в направлении ширины срезаемого слоя весьма незначительна (в практических расчетах эту деформацию не учитывают), получаем

а · в · L = a1 · в1 · lстр, (2.1)

откуда

![]() (2.2)

(2.2)

Рис. 2.2. Зона стружкообразования при различных скоростях резания

Рис. 2.3. Схема для определения усадки стружки

Ширина стружки в1 заметно отличается от ширины срезаемого слоя в лишь при срезании достаточно толстых стружек при малом отношении в/а. Соотношение (2.2) называют коэффициентом усадки стружки К, т.е.

![]() (2.3)

(2.3)

По величине усадки стружки ориентировочно судят о величине пластической деформации, происходящей в срезаемом слое.

Согласно рис. 2.3 имеем

![]()

![]() .

.