- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

Из всей широкой гаммы известных в настоящее время технологий упрочнения и нанесения износостойких покрытий на режущие инструменты, имеющих свои достоинства и недостатки, методы электроискрового легирования и электроакустического напыления-легирования характеризуются как наиболее простые, более экономичные и менее трудоемкие.

Электроискровое легирование рабочих поверхностей режущего инструмента осуществляется на установке «Элитрон-22» (рис. 15.1).

Установка «Элитрон-22» предназначена для электроискрового легирования рабочих поверхностей инструмента и штамповой оснастки, а также для увеличения твердости и износостойкости металлических поверхностей деталей машин.

1

3

4

5

13

2

6

7

9

10

11

12

8

Рис. 15.1. Общий вид установки «Элитрон-22 »: 1 – генератор;

2 – вибратор; 3 – приспособление;4 – напыляемый образец;5 –измерительный инструмент ;

6 – увеличительная линза; 7 – разъем вибратора;8 – электродержатель с электродом; 9 – разъем «детали» генератора; 10 – клемма в приспособлении; 11 – потенциометр;

12 – регулятор амплитуды; 13 – кнопка вкл/выкл установки

Электроискровой способ обработки металлов основан на использовании явления электрической эрозии. Электрической эрозией металлов называется разрушение электродов под действием самостоятельного электрического разряда. Если разряд протекает в газовой среде (на воздухе), то это явление сопровождается переносом материала с одного электрода на другой. Сущность метода заключается в воздействии на обрабатываемый металл электрического импульсного разряда, под действием которого на поверхности металла развиваются электротермические процессы, которые вызывают появление сложных термохимических изменений поверхности металла.

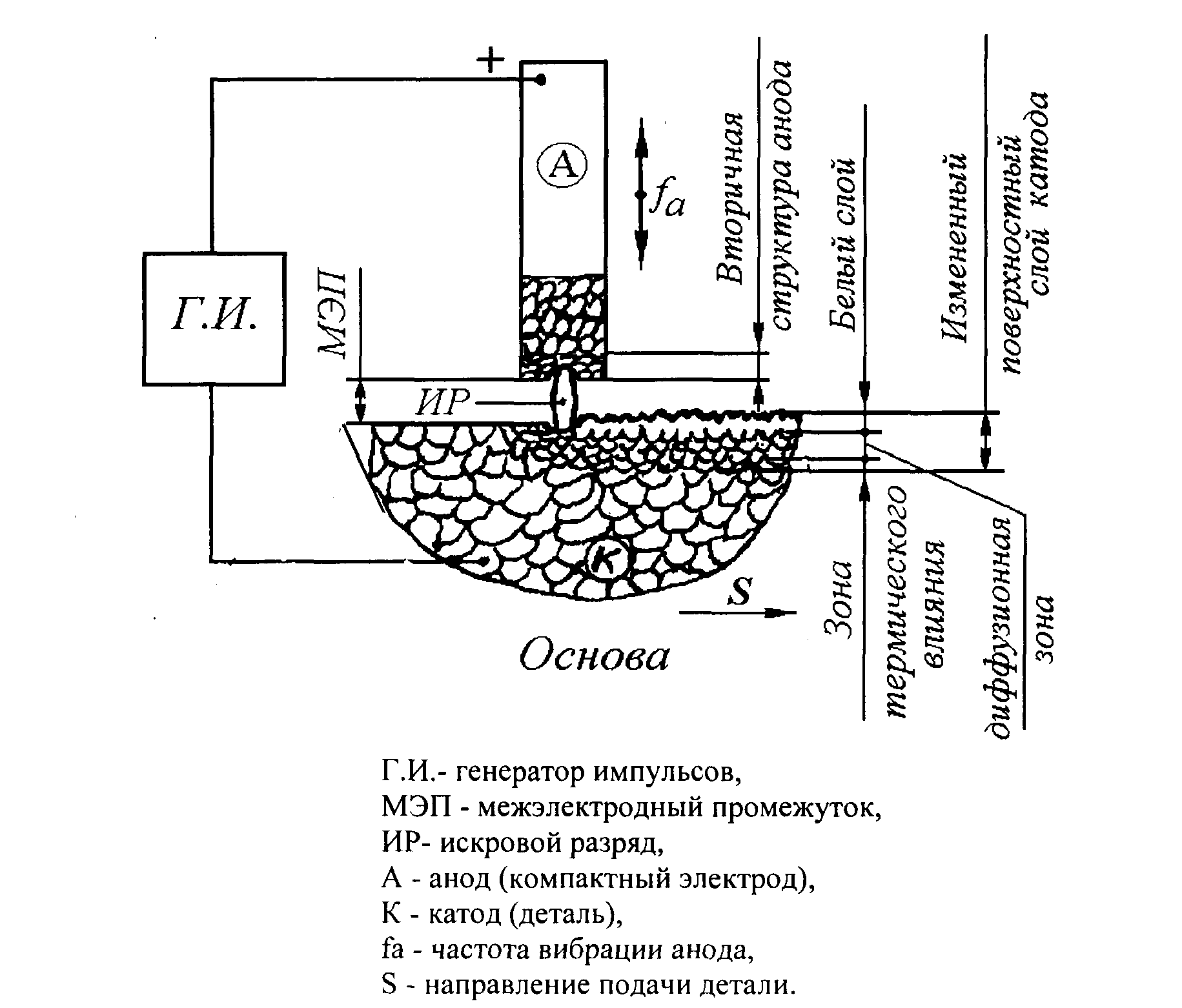

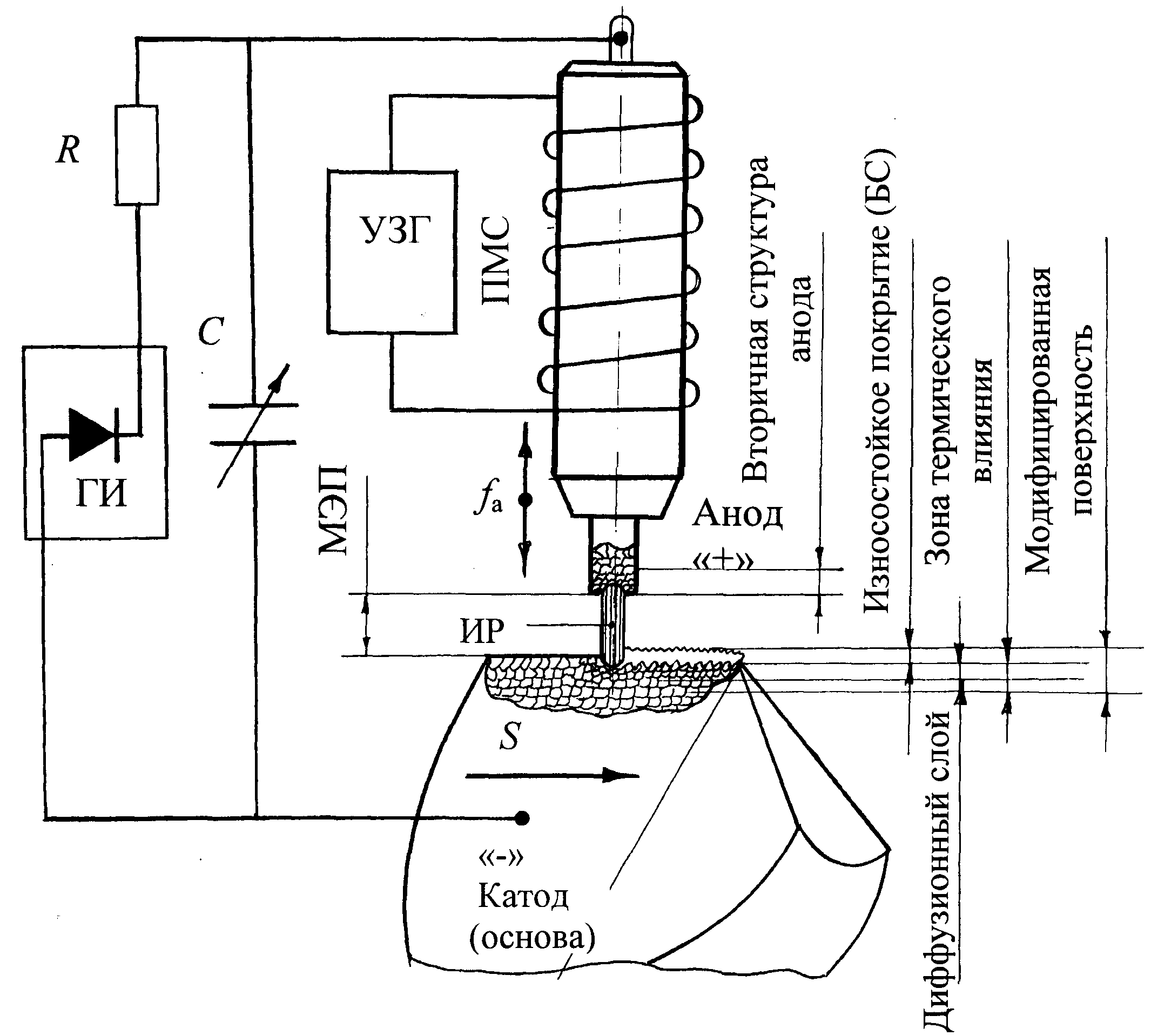

Переключение цепи электрического тока всегда сопровождается определенной формой электрического разряда. Разрыв электрических цепей сопровождается обычно дуговым электрическим разрядом. В появляющейся при этом электрической дуге наблюдается перенос металла с катода на анод, на котором металл оседает плотным слоем. Возникновение дугового разряда при размыкании цепи, как известно, обусловлено тем, что индуктивность цепи в момент ее разрыва служит резервуаром энергии, поддерживающим разрываемый ток. Поэтому, если энергию, запасенную в индуктивной цепи, направить с помощью включения емкости параллельно разрываемым контактам в другие места цепи, то при определенных значениях емкости дуга исчезнет. Таким образом, весь запас энергии, накопившейся в контуре, будет сосредоточен в конденсаторе, и вместо дуги при замыкании или размыкании электродов появится другая форма разряда – искровой (импульсный) разряд, и металл, как правило, будет переноситься уже с анода на катод. Общая схема процесса ЭИЛ представлена на рис. 15.2.

Установлено, что при электроискровом разряде получается облачко ионизированного и ярко светящегося воздуха с температурой до 10000 °С. Под воздействием ударной волны конденсированного разряда и движущихся за ней масс ионизированного воздуха с высокой температурой происходит нечто мгновенного вскипания поверхностного слоя весьма малой толщины с последующим быстрым охлаждением главным образом за счет тепловой волны, уходящей вглубь металла основы.

Рис. 15.2. Общая схема процесса ЭИЛ: ГИ – генератор импульсов;

МЭП – межэлектродный промежуток; ИР – искровой разряд; А – анод (компактный электрод); К – катод (деталь); fa – частота вибрации анода;

S – направление подачи детали

В результате этого на поверхности инструмента образуется весьма дисперсная твердая металлическая пена, застывающая столь быстро, что в ней не успевают сформироваться микрокристаллы заметной величины. По мере удаления от поверхности инструмента вглубь обрабатываемого металла градиент падения температуры настолько велик, что зона высоких температур у поверхности обычно простирается на очень малую глубину, не превышающую 15–25 мкм, и лишь при очень грубых режимах обработки достигает 70–100 мкм.

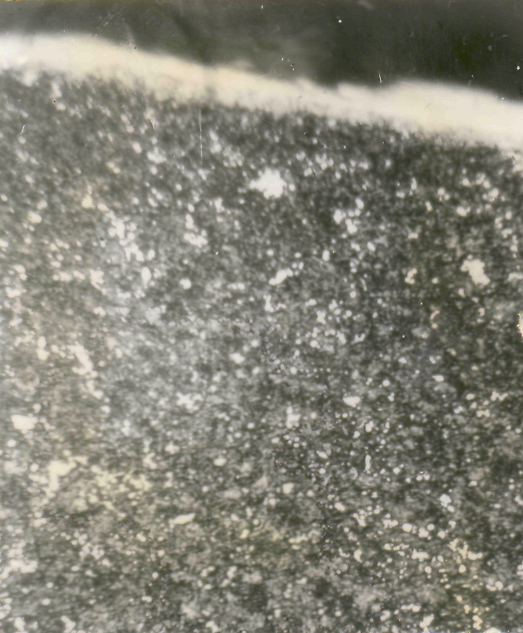

В результате обработки электроискровым способом создается тонкий белый слой, отличный по своей структуре от структуры основного металла, который почти не поддается травлению или окрашиванию обычными реактивами.

Белый слой является неравномерным по глубине и прерывистым по длине, что объясняется, с одной стороны, упрочнением вручную, а с другой — наличием неровностей в исходной поверхности изделия (рис. 15.3).

Рис. 15.3. Микроструктура поверхностного слоя стали Р6М5 после обработки ЭИЛ электродом Т5К10

Дело в том, что возникающая искра направлена на отдельный участок металла весьма малых размеров, вследствие чего получить вручную сплошность покрытия поверхности почти невозможно; лучшие результаты получаются при механизации процесса. Неровности на поверхности инструмента (видимые при большом увеличении) мешают получению равномерной глубины по длине слоя, и не дают возможности покрыть впадины. Применение многократного упрочнения несколько повышает сплошность упрочнения. Исследования показывают, что с повышением напряжения тока, а также емкости увеличивается глубина упрочненного слоя и его сплошность, а при увеличении силы тока – только глубина слоя, но при этом ухудшается качество поверхности.

Качество поверхности инструмента при упрочнении, как правило, ухудшается на 1–2 класса, в зависимости от устанавливаемого технологического режима упрочнения. На более мягких режимах чистота поверхности изменяется на один класс. Твердость упрочненного слоя быстрорежущей стали колеблется в пределах 62–74 HRC. В среднем получается увеличение твердости по сравнению с закаленной сталью без упрочнения на 2–8 единиц по Роквеллу.

Металлографические исследования, а также рентгеноструктурный анализ позволяют сделать вывод, что инструментальные стали в результате процесса упрочнения получают в поверхностном слое структуру мартенсита-аустенита вторичной закалки, карбидов и нитридов. Таким образом, поверхностный слой инструмента в процессе импульсного разряда подвергается термической обработке, характеризующейся высокой скоростью, нагрева и охлаждения. Кроме того, имеет место диффузия в упрочняемый слой углерода и азота.

Структура подслоя представляет собой троостит или троосто-мартенсит, в зависимости от температурного воздействия искры.

Искровой разряд отличается от электрической дуги, так как время существования искрового разряда значительно меньше, чем дуги, а на поверхности рабочих электродов не наблюдается глубоких структурных превращений.

По той же причине искровой разряд более локализован, что дает возможность проводить процесс, в строго намеченном месте.

В искровом разряде металл переносится практически в неокисленном виде, чего не наблюдается в дуге.

Благодаря указанным свойствам искрового разряда он может быть использован для проведения различных технологических процессов и, в частности, для процесса упрочнения режущих частей инструментов.

При помощи электроискрового способа можно осуществлять упрочнение почти всеми металлами, применяемыми в технике, в том числе упрочнение молибденом, вольфрамом и танталом, а также твердыми сплавами. Такой способ упрочнения инструментов обеспечивает исключительную прочность схватывания металла инструмента с покрытием, не требуя предварительного обезжиривания упрочняемой поверхности.

Для инструментов, в первую очередь из быстрорежущей стали, в качестве упрочняющего инструмента применяют графитовые электроды. Упрочнение в этом случае достигается за счет введения в поверхность инструмента дополнительного количества углерода.

Установка «Элитрон-22» состоит из генератора (рис. 15.1, 1) и вибратора (рис.15.1, 2).

Генератор состоит из блока питания, зарядно-разрядного блока и блока управления. Питание генератора осуществляется от сети переменного тока напряжением 220±11 В при частоте 50 Гц. Потребляема мощность не более 0,4 кВА. Зарядно-рязрядный блоке конденсаторов в зависимости от положения переключателя «Емкость» расположенного на задней стороне панели генератора, регулирует величину емкости накопительных конденсаторов 200 мкФ и 360 мкФ. Амплитудное же значение напряжения на накопительных конденсаторах плавно регулируется от 15 до 90 В . Генератор создает импульсы технологического тока в диапазоне от 0,5 до 2,8 А, питает обмотки вибратора, осуществляет контроль установленных режимов обработки изделия и управляет технологическим процессом ЭИЛ. Генератор выполнен в виде переносного прибора, габаритные размеры его 450 315 170 мм при массе 22,0 кг.

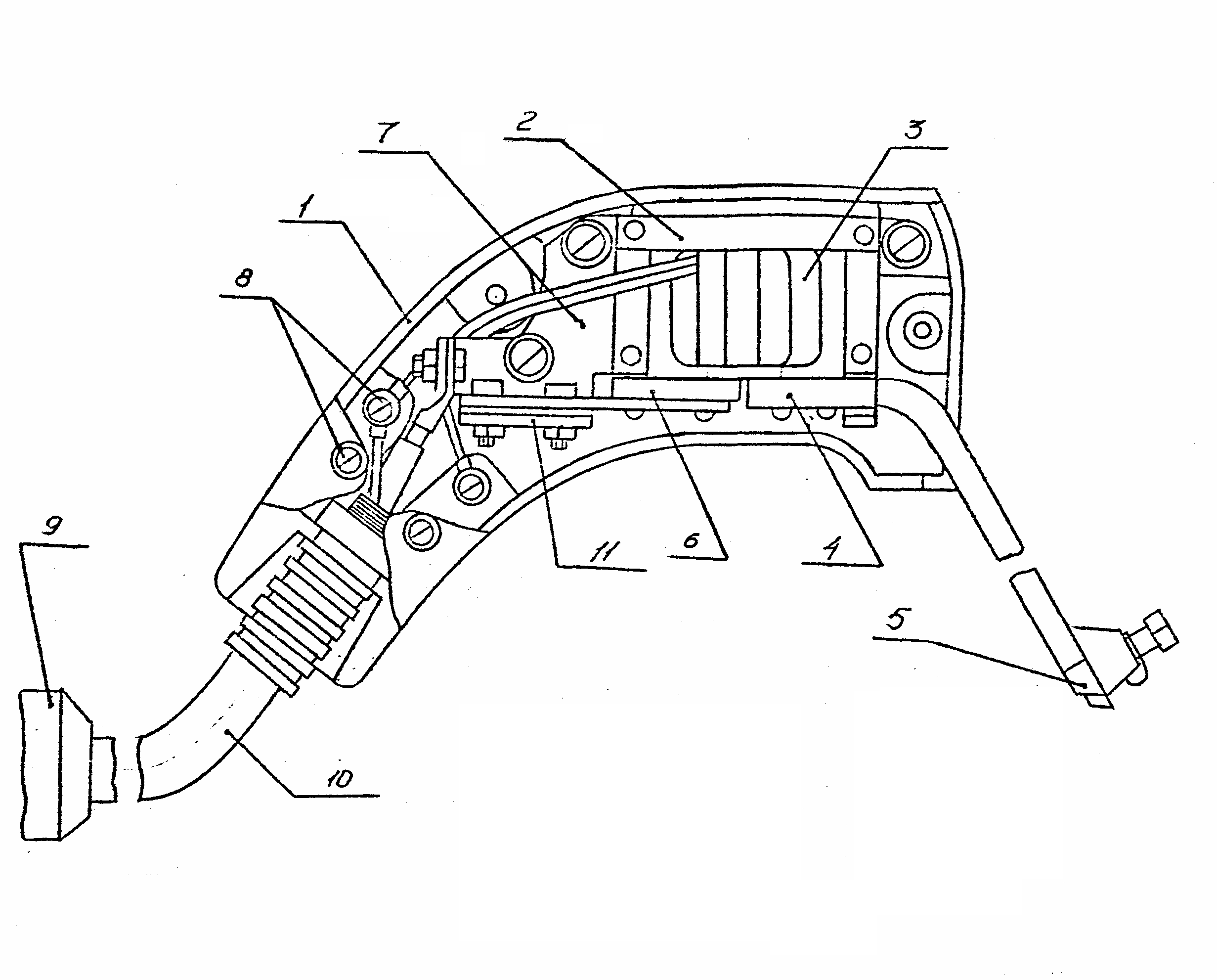

Общий вид вибратора приведен на рис. 15.4.

Рис. 15.4. Общий вид вибратора: 1 – корпус; 2 – сердечник; 3 – катушка; 4 – держатель; 5 – электродержатель; 6 – якорь; 7 – стенка; 8 – винт; 9 – разъем; 10 – жгут; 11 - прокладка

Вибратор смонтирован в диэлектрическом пластмассовом корпусе 1, в котором укреплен сердечник электромагнита 2 с катушкой 3. На якоре 6 расположен механический электродержатель 5. Вибратор предназначен для коммутирования разрядной цепи вибрирующим электродом с частотой 100 Гц, которые периодически вступает в контакт с обрабатываемым изделием. Размер виброперемещений вибрирующего электрода регулируется от 0,2 до 1,0 мм. Масса вибратора 0,26 кг.

Процесс электроискрового легирования на установке «Элитрон-22» осуществляется при непосредственном контакте электродом вручную. Процесс ЭИЛ позволяет получить толщину наносимого слоя по наиболее выступающим частям рельефа до 0,12 мм, высоту микронеровностей профиля наносимого покрытия от 16 до 80 мкм с производительностью нанесения покрытия до 5,0 см2/мин.

Лабораторная работа № 21. Назначение, конструкция и принцип работы переносной установки для электроискрового легирования модели «Элитрон-22»

Цели и задачи работы – Изучить назначение, конструкцию и принцип работы установки «Элитрон-22». Изучить физические основы метода электроискрового легирования и характеристики получаемых легированных поверхностей. Изучить устройство и органы управления генератором и вибратором.

Применяемое оборудование, инструменты, материалы и приборы

Для выполнения работы необходимы:

установка «Элитрон-22»;

легирующие электроды в виде твердосплавных пластинок 39050 марок Т15К6, Т5К10, ВК8 ГОСТ 25416-82;

образцы 100 10 10 мм стальные марки 45 ГОСТ 1050-88;

приспособление для зажима обрабатываемых изделий;

линза 4-х кратного увеличения.

Методические указания по выполнению работы

С целью успешного выполнения лабораторной работы необходимо перед началом занятий ознакомиться с методическими указаниями по данной лабораторной работе. Перед началом лабораторной работы преподавателем производится проверка знаний по назначению, конструкции и принципа работы установки «Элитрон-22».

Провести подготовку установки к работе.

Изучить порядок работы на установке.

Провести легирование образцов из стали 45 ГОСТ 1050-88 легирующим электродом марки Т5К10 на «мягком», «среднем» и «грубом» режимах согласно технологической инструкции при работе на установке «Элитрон-22».

Подготовка установки к работе и порядок работы

Перед началом работы на установке «Элитрон-22» получить инструктаж, ознакомиться с инструкцией по технике безопасности и расписаться в журнале инструктажей по охране труда.

Подготовку установки к работе и порядок работы производить в следующей последовательности:

Расположите генератор на рабочем столе.

Присоедините к генератору 1 вибратор 7.

Закрепите в электродержателе выбранный по сечению и марке электрод 8.

Присоедините кабель к генератору 9. Второй конец кабеля присоедините к приспособлению для крепления обрабатываемого изделия 10.

Подключите установку к сети 220 В.

Установите рабочий ток потенциометром «Ток» 11 согласно технологической инструкции по электроискровому легированию на установке «Элитрон-22».

Закрепите изделие 4 в приспособлении 3.

Включите установку. Возьмите в руку вибратор 2.

Коснитесь электродом изделия (при контакте начнет вибрировать электрод);

Отрегулируйте амплитуду вибрации потенциометром «Амплитуда» 12.

Начните легирование изделия. Медленно перемещайте электрод по упрочняемому изделию.

Просмотрите обработанную поверхность через 4-х кратную увеличительную линзу 6. Необработанные места на поверхности изделия обработайте дополнительно.

Извлеките изделие из приспособления.

После окончания работы выключите установку кнопкой 13.

Контрольные вопросы

Назвать назначение установки «Элитрон-22».

Объяснить конструкцию установки «Элитрон-22».

Объяснить физические основы электроискрового легирования.

Назвать основные характеристики, получаемые при легировании на установке «Элитрон-22».

Пояснить порядок работы на установке «Элитрон-22».

Произвести обработку образцов электроискровым способом на режимах по технологической инструкции установки «Элитрон-22».

Лабораторная работа № 22. Исследование эрозии легирующего электрода и прироста массы обрабатываемого образца в зависимости от времени обработки и технологических режимов электроискрового легирования

Цели и задачи работы – Исследовать расход легирующего электрода и прирост массы обрабатываемого образца при достижении заданной шероховатости, толщины и сплошности покрытия. Определить производительность и оптимальное время обработки образца на различных технологических режимах ЭИЛ.

Применяемое оборудование, инструменты, материалы и приборы

Для выполнения работы необходимы:

Установка электроискрового легирования «Элитрон-22».

Легирующие электроды в виде твердосплавных пластинок 39050 марок Т15К6, Т5К10, ВК8 ГОСТ 25416-82.

Образцы из стали марки 45 ГОСТ 1050-88 размером 10 10 10 мм.

Лабораторные аналитические весы ВЛР-200 ГОСТ 19491-74;

Часы с секундомером.

Профилометр-профилограф модели 253Х-182 и индикаторное устройство модели 283Н849, МИС-11.

Микрометр МК0-25 ГОСТ 6507-90.

Линза 4-х кратного увеличения.

Методические указания по выполнению работы

Определить при заданных технологических режимах ЭИЛ материалах образца и легирующего электрода:

Удельное время легирования τ, мин/см2.

Удельный расход массы электрода Δmа, мг.

Удельный прирост массы образца Δmк, мг.

Шероховатость покрытия Rа, мкм.

Толщину покрытия h, мм.

Сплошность покрытия, %.

Производительность обработки П, см2/мин.

Полученные данные внести в таблицу (Приложение 19).

Построить график зависимости прироста массы образца от времени обработки (Приложение 19).

Построить график зависимости прироста массы образца и расхода легирующего электрода от времени протекания процесса ЭИЛ на «мягком», «среднем» и «грубом» режимах (Приложение 19).

Порядок работы на установке «Элитрон-22»

С целью успешного выполнения лабораторной работы необходимо до начала занятий ознакомиться с методическими указаниями по данной лабораторной работе. Перед началом лабораторной работы преподавателем проводится проверка знаний студентов по назначению, конструкции, принципу работы, подготовке установки к работе и порядку работе на ней.

Перед началом работы на установке «Элитрон-22» получить инструктаж, ознакомиться с инструкцией по технике безопасности и расписаться в журнале инструктажей по охране труда.

Специфической особенностью электроискрового легирования является то, что перенос материала электрода на изделие имеет предел, различный для разных устанавливаемых режимов легирования и легирующих материалов. Также в результате сублимации атомов анода и катода при прохождении импульсных искровых разрядов часть их материалов испаряется, другая же часть осаждается на поверхности изделия, образуя износостойкое покрытие.

Количество переносимого материала электрода на инструмент определяется по изменению массы катода. В процессе ЭИЛ привес катода изменяется нелинейно, особенно на «жестких» режимах.

Изменение массы катода за единицу времени (минуту) легирования единицы поверхности (1 см2) называется удельным приростом массы и обозначается ∆тк (мг/см2мин). Общий прирост массы, полученный в течение определенного времени обработки 1 см2 поверхности, называется суммарным приростом массы и обозначается т (мг/см2). При оценке интенсивности ЭИЛ различными металлами и их химическими соединениями прирост массы может измеряться в г-атомах и г-молях на 1 см2. Сравнение удельных приростов массы, полученных в различных условиях ЭИЛ, можно проводить только при обработке образцов с одинаковой площадью. Удельный прирост массы фактически является характеристикой интенсивности процесса легирования.

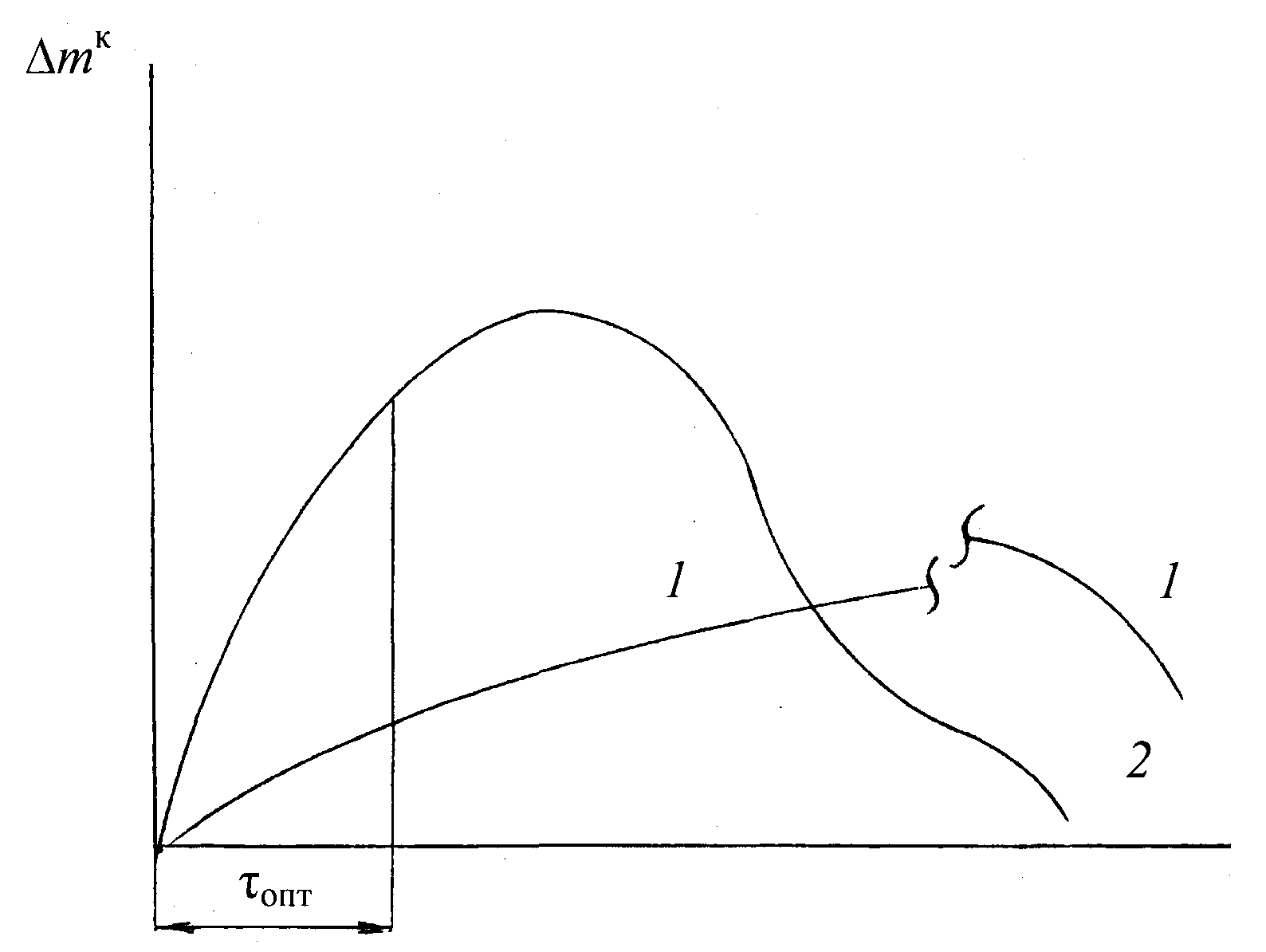

На практике целесообразно оценивать производительность процесса по величине площади, обрабатываемой в единицу времени, при условии получения соответствующего качества покрытия, что достигается выбором оптимального удельного времени легирования (под удельным временем легирования (τ, мин/см2) понимается время, затрачиваемое на обработку 1 см2 поверхности). Оптимальное удельное время легирования (τопт) находится в пределах линейного участка кривой приростов массы (рис. 15.6) и определяется по качественным и эксплуатационным характеристикам покрытий.

τ,

мин

τ,

мин

Рис. 15.6. Зависимость прироста массы от времени обработки при «мягких» (1)

и «грубых» (2) режимах ЭИЛ

Технологические параметры процесса ЭИЛ:

1. Удельный прирост массы ∆тк (мг/см2мин).

2. Производительность П (см2/мин) –определяется площадью изделия, которая может быть обработана с заданными качественными характеристиками покрытия за 1 минуту.

3. Энергия Wи (единичного разряда)

![]() ,

Дж, (15.1)

,

Дж, (15.1)

где

К

–

коэффициент, учитывающий потери энергии

в разрядном контуре (K![]() 0,5–0,7);

0,5–0,7);

С – емкость накопительных конденсаторов, Ф;

U – напряжение на конденсаторах, В.

4. Рабочий ток I (А) определяет мощность режима установки при заданном напряжении на накопительных конденсаторах.

Качественные характеристики покрытия:

1. Толщина нанесенного слоя ∆h, мм (мкм).

2. Высота микронеровностей профиля Ra (Rz), мкм.

3. Микротвердость Н, МПа.

4. Сплошность (%) – определяется отношением площади обработанных участков (участков поверхности с измененным в процессе упрочнения рельефом) к общей площади поверхности, подвергнутой легированию.

Влияние параметров процесса ЭИЛ на качественные характеристики покрытий:

1. С увеличением энергии единичного разряда и величины рабочего тока, удельный прирост массы, толщина и шероховатость покрытия возрастают, а микротвердость несколько снижается.

2. Увеличение удельного времени легирования первоначально способствует улучшению практически всех качественных характеристик слоя, но постепенно качественные характеристики слоя начинают снижаться и даже может произойти полное разрушение нанесенного слоя, а затем начаться и разрушение основы из-за эффекта перекристаллизации легированного слоя и возникновения внутренних растягивающих напряжений.

При исследовании массопереноса изменяемым параметром является суммарная величина энергии искровых разрядов Q при легировании образца площадью 1 см2, значение которой определяется по средней величине энергии одного искрового разряда Wи. Численно суммарная величина энергии рассчитывается

![]() , (15.2)

, (15.2)

где Wи – среднее значение энергии одного искрового разряда при исследовании каждого из указанных материалов;

Nи – среднее количество искровых разрядов, состоявшихся в течении одной минуты;

τ – время легирования 1 см2 поверхности, (мин);

fи – частота следования искровых разрядов (Гц);

![]() – коэффициент,

определяющий вероятность прохождения

искрового разряда.

– коэффициент,

определяющий вероятность прохождения

искрового разряда.

Гравиметрическим

методом при использовании весов ВЛР-200

определяют величины удельной эрозии

анода Δma

и удельного привеса катода Δmк

через каждые 1–3 минуты процесса

электроискрового легирования и по их

значениям рассчитывают суммарную эрозию

анода

![]() и

суммарный привес катода

и

суммарный привес катода

![]() .

Коэффициент переноса материала

рассчитывают по формуле:

.

Коэффициент переноса материала

рассчитывают по формуле:

![]() (15.3)

(15.3)

при τ=const для каждого электродного материала.

Графически определяются τx и Qx – порог хрупкого разрушения измененного поверхностного слоя (ИПС), соответственно время и суммарную энергию искровых разрядов, которым соответствует первое отрицательное значение Δmк или максимальное значение .

Эффективность процесса образования ИПС рассчитывают:

![]() (15.4)

(15.4)

где K – усредненный коэффициент переноса материала за период времени τx

![]() –

суммарный

привес катода за время τx.

–

суммарный

привес катода за время τx.

Контрольные вопросы

Как определяется удельное время ЭИЛ?

Как определяется производительность обработки?

Как определяется удельный расход электрода?

Как определяется прирост массы образца?

Как определяется шероховатость легированной поверхности?

Как определяется толщина напыленного слоя?

Как определяется сплошность покрытия?

От чего зависит прирост массы на образцы?

От чего зависит расход массы электрода?

Как влияют технологические режимы ЭИЛ на производительность, шероховатость, толщину, сплошность легированной поверхности?

Как влияют технологические режимы ЭИЛ на прирост массы образца и расход легирующего электрода?

Упрочнение рабочих поверхностей режущих инструментов методом электроакустического напыления – легирования на установке ЭЛАН-3

Метод электроакустического напыления инструментов, основан на явлении электрической эрозии материалов электродов при искровом разряде в газовой среде (преимущественно на воздухе), полярного переноса продуктов эрозии на катод (инструмент), на поверхности которого формируется слой измененной структуры и состава. В результате электрического пробоя межэлектродного промежутка образуется искровой разряд, в котором поток электронов приводит к локальному разогреву упрочняющего электрода (анода), а поверхность инструмента подвергается катодной очистке, нагреву и плавлению. На поверхности катода под действием значительных тепловых нагрузок происходят микрометаллургические и сопутствующие им процессы (термомеханические, гидродинамические, диффузионные), осуществляющие перемешивание материала катода и анода, при взаимодействии с компонентами газовой среды, что способствует образованию высокой адгезии и диффузии между основой и формируемым износостойким покрытием. Поэтому электроакустическое напыление следует считать методом создания новых композиционных материалов. В первую очередь это относится к тугоплавким покрытиям, наиболее существенно и принципиально изменяющим свойства верхнего слоя рабочих поверхностей инструмента. Величина этих изменений определяется составом, структурой, свойствами материалов электродов и технологическими параметрами протекания процесса ЭЛАН.

Общий вид установки ЭЛАН-3 представлен на рис. 15.7.

4 8 9 3 2

5

11

6

7

10

122

1

Рис. 15.7. Общий вид установки «ЭЛАН-3 »: 1 – станина;

2 – пульт управления процессом; 3 – колонна; 4 — магнитострикционный преобразователь;

5 – увеличительное стекло со светофильтром; 6 – ультразвуковой волновод с патроном и электродом; 7 – технологическая оснастка; 8 – планшайба поворотная; 9 – каретка подъема и опускания ультразвукового преобразователя; 10 – кнопки включения установки; 11 – кнопка отключения установки; 12 – педаль управления процессом напыления

На рис. 15.8 приведена общая схема процесса ЭЛАН с вибрирующим анодом с амплитудой ультразвуковой частоты в виде компактного электрода и изображение модифицированного поверхностного слоя инструмента.

Рис. 15.8. Схема процесса электроакустического напыления: ГИ – генератор импульсов; УЗГ – ультразвуковой генератор; ПМС – преобразователь магнитно-стрикционный; ИР – искровой разряд; МЭП – межэлектродное пространство; БС – «белый слой»;

С – конденсатор переменной емкости; R – резистор

Процесс электроакустического напыления начинается с приближения электрода к инструменту, с возникновением искрового разряда на расстоянии равном пробивному. При этом удар пакета электронов о поверхность электрода вызывает направленный взрыв объема материала электрода, непосредственно принявшего электрический импульс. В результате этого явления материал электрода начинает плавиться, испаряться и выбрасываться в межэлектродный промежуток в паровой и микрокапельной фазах. Выброшенная с большой скоростью перегретая порция материала электрода, достигает поверхности инструмента, подвергнутого катодной очистке, нагреву и плавлению. Продукты эрозии электрода, вступая во взаимодействие с материалом упрочняемого инструмента и элементами окружающей среды, образовывают химические соединения и формируют на его поверхности упрочняющее покрытие с определенной толщиной, твердостью, шероховатостью и сплошностью покрытия.

При контакте электрода с инструментом, кроме электрической эрозии материалов происходит и «проковка» механическими продольно-крутильными колебаниями упрочняющего электрода образованной микрованны расплава с амплитудой ультразвуковой частоты. В результате этого происходит интенсивное перемешивание жидких фаз материалов электрода и инструмента, меняется структура самого приповерхностного слоя и увеличивается диффузионное проникновение взаимодействующих материалов за счет образования физического контакта. После прекращения действия искрового разряда и ударного воздействия инструмента, формируемое на поверхности инструмента покрытие кристаллизуется, наследуя новые физико-химические свойства.

Реализация непрерывного процесса ЭЛАН за счет периодической коммутации анода с катодом осуществляется с помощью встроенной в оборудование технологической ультразвуковой колебательной системы, включающей в себя: ультразвуковой генератор, электроакустический преобразователь и волновод-излучатель, с закрепленным на нем упрочняющим электродом.

Ультразвуковая колебательная система предназначена для выполнения следующих функций:

1. Образование при контактировании с обрабатываемой поверхностью межэлектродного зазора, равного амплитуде колебаний в электроде 5–10 мкм, меняющегося во времени приближенно по синусоидальному закону с частотой 19–23 кГц. Время электроискрового разряда синхронизировано с положением электрода относительно обрабатываемой поверхности инструмента. Временное смещение осуществляется шаговым фазосдвигателем с шагом через 36°. Электроискровой разряд может осуществляться на подходе обрабатываемой поверхности, в момент контакта и на отходе от поверхности. Частота следования технологического электроискрового разряда кратна частоте ультразвуковых колебаний электрода и находится в пределах от четырех импульсов технологического тока на один период до одного импульса технологического тока на тридцать два периода, соответственно.

2. Механическое воздействие на напыляемую поверхность инструмента комплексными продольно-крутильными колебаниями упрочняющего электрода.

Механические продольно-крутильные колебания воздействуют на обрабатываемую поверхность подложки как удар со сдвигом. При поглощении твердой поверхностью акустической энергии образуются новые дислокации, растет их плотность, происходит активация малоподвижных дислокаций, разориентация субзерен и разрушение субграниц, образование ячеистой структуры, двойникование и образование других структурных несовершенств, рекристаллизационные процессы в таком материале приводят к образованию более мелкого зерна, что обусловлено более высокой скоростью образования зародышей, по сравнению со скоростью их роста, что предопределяет его сохранение в конечной структуре электроакустических покрытий. Кроме того, ультразвуковые колебания воздействуют на микросварочную ванну, возникающую при формировании покрытия, изменяя структуру самого покрытия, а также его физико-механические свойства.

Лабораторная работа № 23. Изучение конструкции ЭЛАН-3 и подготовка установки к работе

Цели и задачи работы – изучение конструкции и принципа работы электроакустической установки модели ЭЛАН-3. Изучить принципа формообразования износостойкого покрытия методом электроакустического напыления. Получить практические навыки подготовки оборудования к работе и установлению технологических режимов напыления-легирования. Построить график зависимости изменения технологического тока при изменении величины угла сдвига фазы и ультразвуковой частоты магнитострикционного преобразователя I=f(fУЗГ, φ).

Применяемое оборудование, инструменты, материалы

и приборы

Для выполнения работы необходимы:

установка электроакустического напыления – легирования модели ЭЛАН-3;

образцы прямоугольной формы 20 20 150 мм из стали Р6М5 термообработанные до твердости 63 HRC с различной шероховатостью (Ra=0,11 мкм, Ra=0,56 мкм, Ra=1,0 мкм, Ra=2,5 мкм);

упрочняющий электрод – твердый сплав марки ВК8 ГОСТ 3884-74 в виде твердосплавной пластинки 26130 ГОСТ 25425-82.

Методические указания по выполнению работы

Ознакомиться с общим видом установки ЭЛАН-3 (рис. 15.7) и панелью управления (рис. 15.9).

Ознакомиться с процессом формирования износостойкого покрытия методом электроакустического напыления-легирования (рис. 15.8).

Управление ультразвуковым Управление емкостью

генератором

разрядного

контура

генератором

разрядного

контура

Управление высокочастотным Управление углом

генератором импульсов сдвига фаз

Рис. 15.9 . Панель управления процессом напыления-легирования

Порядок работы на установке

Перед началом работы на установке ЭЛАН-3 получить инструктаж, ознакомиться с инструкцией по технике безопасности и расписаться в журнале инструктажей по охране труда.

Подготовку установки к работе и порядок работы производить в следующей последовательности (рис. 15.7, рис. 15.9):

Закрепить в патроне упрочняющий электрод (рис. 15.7, поз. 6).

Закрепить патрон на торце волновода ультразвукового преобразователя (рис. 15.7, поз. 6).

Установить головку ультразвукового преобразователя в удобное для работы положение (рис. 15.7, поз. 3, поз. 8, поз. 9).

Открыть вентиль подачи воды для охлаждения магнитострикционного преобразователя. Убедиться в нормальном функционировании системы охлаждения по сливу воды. При отсутствии водопроводной сети установка в работу не включиться.

Установить в приспособлении упрочняемое изделие (рис. 15.7, поз. 7).

Включить общее питание пакетным переключателем (рис.15.7, поз. 10).

Включить установку кнопочной станцией (рис. 15.7, поз. 10), при этом на табло «контроль частоты» на панели ультразвукового генератора появятся цифры (рис. 15.9).

Включить кнопкой «УЗ генератор» на панели «Управление процессом» ультразвуковой генератор и произвести настройку колебаний ультразвуковой колебательной системы ручками «грубо» и «точно» (рис. 15.9).

Установить на панели управления «Источник питания» требуемые технологические режимы: напряжение, емкость, частоту высокочастотного генератора, угол сдвига фазы. Установка режимов производится путем нажатия соответствующей кнопки. При включении кнопок внутри их загорается лампочка (рис. 15.9).

Сориентировать напыляемую поверхность изделия относительно упрочняющего электрода, подвести ее до контакта с электродом. Усилие контакта должно быть минимальным (рабочей является любая точка поверхности электрода).

Включить установку на рабочий цикл нажатием ноги на педаль (рис. 15.7, поз. 12).

Произвести перемещение напыляемой поверхности изделия относительно электрода, осуществляя обработку. Скорость перемещения изделия и количество проходов по одному и тому же месту определяется качеством напыления (шероховатостью, толщиной, сплошностью). Напыленная поверхность должна быть однородной по обработке и не иметь не обработанных участков.

При завершении процесса нанесения покрытия (напыления) ослабить давление ноги на педаль установки (рис. 15.7, поз. 10).

Порядок выполнения работы

Для выбора оптимальных режимов напыления-легирования необходимо: определить рабочую резонансную частоту ультразвуковых колебаний электрода, которая определяется установлением на панели источников питания следующих режимов:

- напряжение, В 130

- емкость, мкф 30

- частота источника питания, кГц 0,68

- частота ультразвуковых колебаний, кГц 22,5.

После установления режимов необходимо привести в контакт обрабатываемую поверхность изделия с упрочняющим электродом и переключая кнопки угла сдвига фазы в направлении от 0º до 360º зарегистрировать изменение рабочего тока по встроенному амперметру. Отметить кнопку угла сдвига фазы предшествующей той, после которой наблюдается резкое уменьшение тока.

Последовательно уменьшая частоту ультразвуковых колебаний электрода от 22,5 кГц до 19,0 кГц с шагом 0,5 кГц повторить переключение кнопок угла сдвига фазы в направлении от 0º до 360º.

Частоту ультразвуковых колебаний электрода, при которой наблюдается резкое уменьшение тока при переключении кнопок угла сдвига фазы, принять за рабочую.

Для того, чтобы синхронизировать время электроискрового разряда с положением электрода относительно обрабатываемой поверхности, временное смещение осуществляется фазосдвигателем с шагом 36º. Установив резонансную частоту ультразвуковых колебаний и изменяя величину угла сдвига фазы от 0º до 360º необходимо добиться максимальной интенсивности искры при наименьшем рабочем токе.

Данные оптимальных режимов резонансной частоты, максимальной интенсивности искры при наименьшем рабочем токе занести в таблицу (Приложение 20). Построить график зависимости изменения величины технологических токов при изменении угла сдвига фаз.

Контрольные вопросы

Как влияет угол сдвига фазы на изменение величины технологического тока?

Как влияет частота ультразвукового генератора на величину технологического тока?

Лабораторная работа № 24. Исследование влияния

технологических режимов упрочнения на толщину

и шероховатость наносимого износостойкого покрытия

Цели и задачи работы – исследование влияния технологических режимов упрочнения на качество нанесенного износостойкого покрытия. Изучить принцип выбора режимов упрочнения в зависимости от качественных характеристик наносимого износостойкого покрытия (толщины и шероховатости покрытия). Построить графики зависимости:

- изменения шероховатости поверхности в зависимости от технологического тока и емкости разрядного контура Ra=f(I, c);

- изменения толщины нанесенного покрытия в зависимости от технологического тока и емкости разрядного контура h=f(I, c).

Применяемое оборудование, инструменты, материалы

и приборы

Для выполнения работы необходимы:

установка электроакустического напыления – легирования модели ЭЛАН-3;

образцы прямоугольной формы 20 20 150 мм из стали Р6М5 термообработанных до твердости 63 HRC с различной шероховатостью (Ra=0,11 мкм, Ra=0,56 мкм, Ra=1,0 мкм, Ra=2,5 мкм);

упрочняющий электрод – твердый сплав марки ВК8 ГОСТ 3884-74 в виде твердосплавной пластинки 26130 ГОСТ 25425-82;

микрометр МК 0–25 ГОСТ 6507-90;

профилометр-профилограф модели 253Х-182 и индикаторное устройство модели 283Н849.

Методические указания по выполнению работы

Исследовать различные технологические режимы напыления-легирования.

Исследовать влияние технологического тока и емкости разрядного контура на толщину наносимого покрытия.

Исследовать влияние технологического тока и емкости разрядного контура на шероховатость наносимого покрытия.

Порядок выполнения работы

Перед началом работы на установке ЭЛАН-3 получить инструктаж, ознакомиться с инструкцией по технике безопасности и расписаться в журнале инструктажей по охране труда.

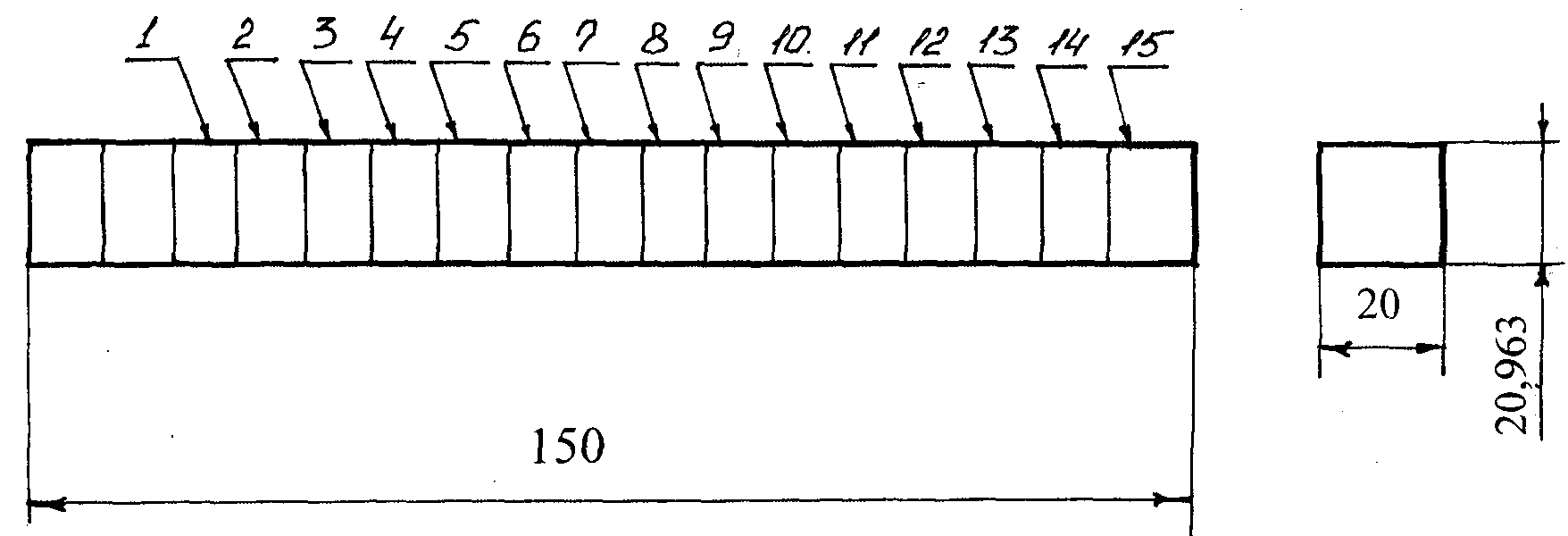

Варьируя устанавливаемыми параметрами процесса напыления-легирования на панели управления (напряжением 90–130 В; частотой ультразвукового генератора 19–22,5 кГц; емкостью разрядного контура 0,25–60 мкф; частотой высокочастотного генератора 0,68–88 кГц; углом сдвига фазы 36–324º), установить 15 различных режимов. Провести напыление-легирование образца установленными режимами напыления. При этом значения технологического тока будет изменяться от 0,3 до 5 А.

Полученные результаты исследований занести в таблицу (Приложение 21), с указанием в примечании таблицы характерных признаков протекания процесса напыления-легирования.

Напыление-легирование провести на образцах с шероховатостью Ra0=0,11 мкм, Ra0=0,56 мкм, Ra0=1,0 мкм, Ra0=2,5 мкм, на 15 различных технологических режимах по схеме представленной на рис. 5.

Шероховатость напыленной поверхности измерить на профилометре-профилографе модели 253Х-182 и индикаторном устройстве модели 283Н849. Толщину напыленного слоя – микрометром МК 0-25 ГОСТ 6507-90.

Рис. 15.10. Схема расположения режимов упрочнения

Параметры шероховатости и толщины напыленных участков образца на различных режимах занести в таблицу (Приложение 21).

На основании проведенных исследований построить графики зависимости шероховатости напыленной поверхности и толщины напыленного слоя от емкости разрядного контура и силы технологического тока (Приложение 21).

Контрольные вопросы

Как влияет величина технологического тока на толщину наносимого покрытия?

Как влияет емкость разрядного контура на толщину наносимого покрытия?

Как влияет величина технологического тока на шероховатость наносимого покрытия?

Как влияет емкость разрядного контура на шероховатость наносимого покрытия?

Лабораторная работа № 25. Влияние исходной шероховатости напыляемой поверхности на шероховатость износостойкого покрытия полученного методом электроакустического напыления-легирования

Цели и задачи работы – Изучить влияние исходной шероховатости на шероховатость получаемого износостойкого покрытия в зависимости от режимов напыления-легирования.

Применяемое оборудование, инструменты, материалы и приборы

Для выполнения работы необходимы:

установка электроакустического напыления – легирования модели ЭЛАН-3;

образцы прямоугольной формы 20 20 150 мм из стали Р6М5 термообработанные до твердости 63 HRC с различной шероховатостью (Ra0=0,11 мкм, Ra0=0,56 мкм, Ra0=1,0 мкм, Ra0=2,5 мкм);

упрочняющий электрод – твердый сплав марки ВК8 ГОСТ 3884-74 в виде твердосплавной пластинки 26130 ГОСТ 25425-82.

профилометр-профилограф модели 253Х-182 и индикаторное устройство модели 283Н849.

Методические указания по выполнению работы

Исследовать влияние исходной шероховатости Ra0=0,11 мкм образца на различных технологических режимах напыления-легирования.

Исследовать влияние исходной шероховатости Ra0=0,56 мкм образца на различных технологических режимах напыления-легирования.

Исследовать влияние исходной шероховатости Ra0=1,0 мкм образца на различных технологических режимах напыления-легирования.

Исследовать влияние исходной шероховатости Ra0=2,55 мкм образца на различных технологических режимах напыления-легирования.

Порядок выполнения работы

Перед началом работы на установке ЭЛАН-3 получить инструктаж, ознакомиться с инструкцией по технике безопасности и расписаться в журнале инструктажей по охране труда.

По результатам исследований полученных в предыдущей лабораторной работе проанализировать полученные значения характеристик напыленного слоя по толщине (h) и шероховатости (Ra) покрытия на max, min и их промежуточных значений. Отметить соответствующие им технологические режимы нанесения покрытий. При этом, оценке подлежат те полученные характеристики (h, Ra) и режимы их напыления, которые протекают без дефектов процесса напыления, указанных в приложении 21. Ориентируясь на толщину (h, мкм), шероховатость (Ra, мкм) напыленных слоев, величину емкости разрядного контура (c, мкФ) и технологического тока (I, А) отмеченных технологических режимов протекания процесса напыления, выделить четыре основных режима «мягкий», «средний», «грубый», «черновой». Выделенные режимы и их значения внести в таблицу (Приложение 22).

Исследование влияния исходной шероховатости на шероховатость наносимого покрытия проводятся на образцах прямоугольного сечения размером 20 20 150 мм изготовленных из стали Р6М5 ГОСТ 19265-73 термообработанных до твердости 63 HRC с исходными шероховатостями Ra0=0,11 мкм, Ra0=0,56 мкм, Ra0=1,0 мкм, Ra0=2,5 мкм. Напыление поверхностей образцов производится на четырех режимах («мягкий», «средний», «грубый», «черновой») легирующим электродом марки ВК8 ГОСТ 3884-74 в виде твердосплавной пластинки 26130 ГОСТ 25425-82. Напыление поверхностей производится по следующей схеме:

Образец № 1 – Шероховатость исходной поверхности Ra0 =0,11 мкм

-

«мягкий режим»

«средний режим»

«грубый режим»

«черновой режим»

Образец № 2 – Шероховатость исходной поверхности Ra0 =0,5 мкм

-

«мягкий режим»

«средний режим»

«грубый режим»

«черновой режим»