- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Параметры и характеристика насосной установки

Основными

параметрами насосной установки являются

подача на QH,

давление РН

, мощность приводного двигателя Na,

обороты

![]() и коэффициент

полезного действия насоса ηН.

и коэффициент

полезного действия насоса ηН.

Характеристикой

насосной установки называется совокупность

зависимостей

![]()

при

постоянных значениях

![]() и

и

![]() .

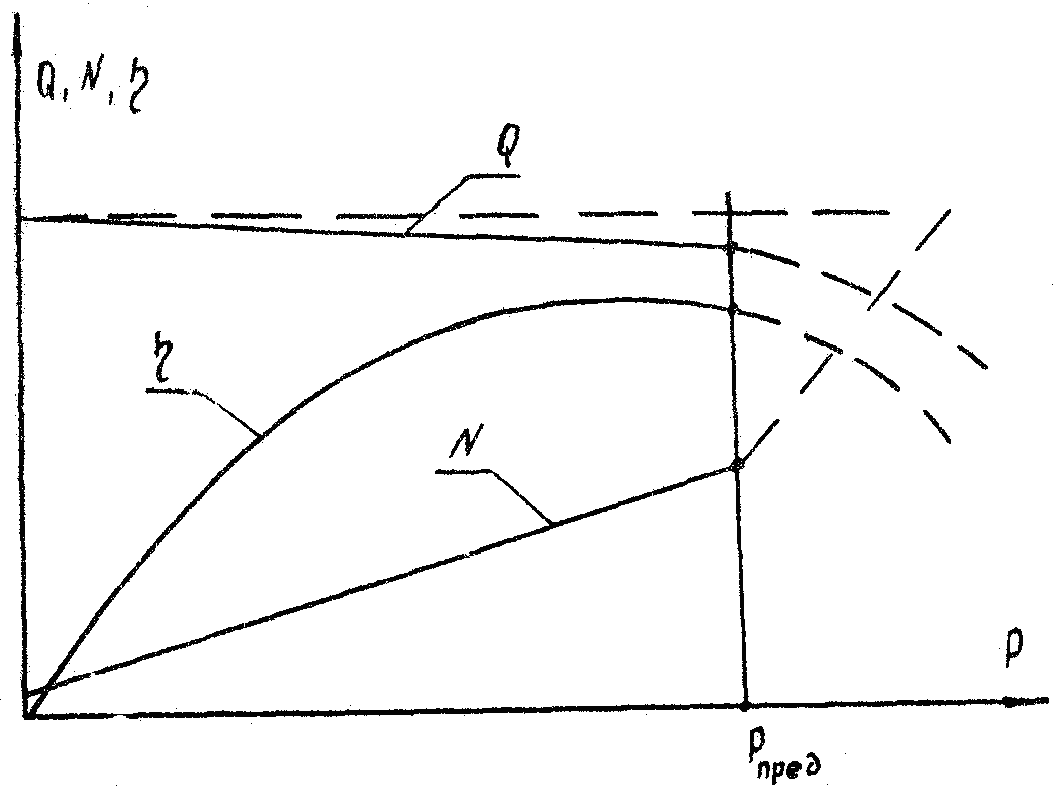

Характерный вид указанных зависимостей

для роторных насосов приведен на рис.

14.26.

.

Характерный вид указанных зависимостей

для роторных насосов приведен на рис.

14.26.

Рис. 14.26. Типовые характеристики роторных насосов

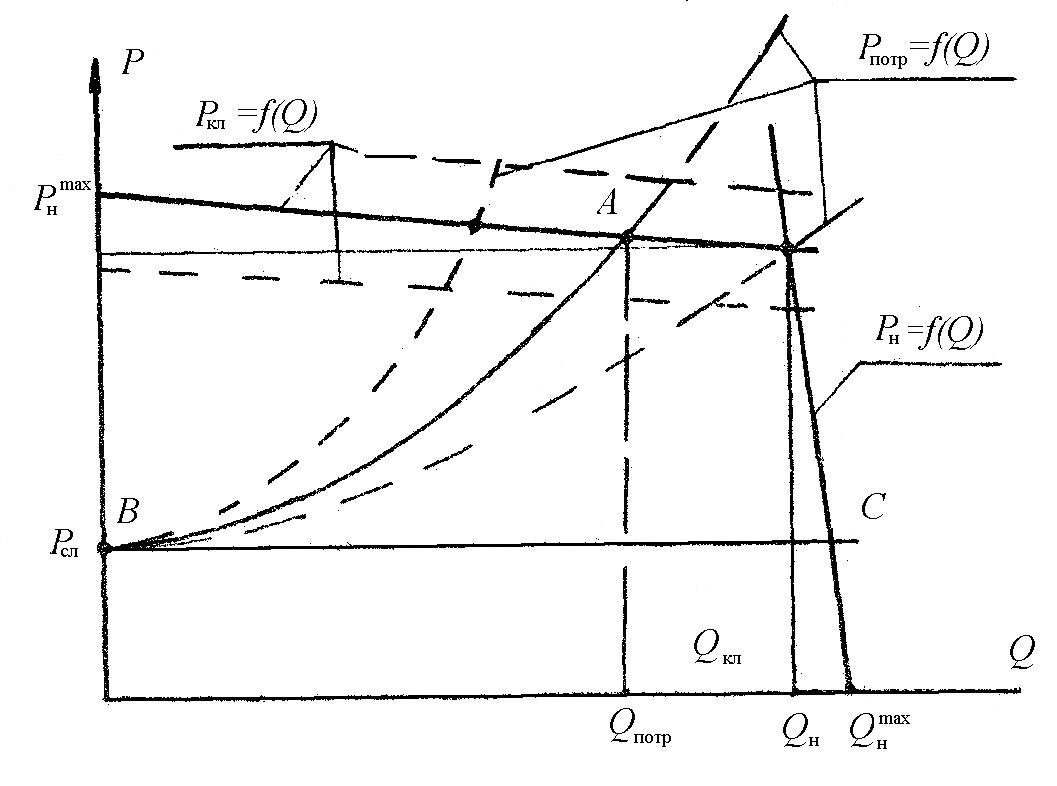

Расходно-перепадной или располагаемой характеристикой насосной установки называется также совокупность зависимостей насоса и предохранительного клапана (рис. 14.27).

Зависимость

![]() называется потребной характеристикой

системы, которую обслуживает насосная

установка. Потребная характеристика

обслуживаемой системы зависит от

положения органов управления (кранов,

золотников, дросселей) и Нагрузки и

может изменять свою крутизну. Смещение

точки пересечения потребной характеристики

системы с располагаемой характеристикой

насосной установки (точка А)

вправо говорит об уменьшении гидравлического

сопротивления потребителя, а смещение

влево – об увеличении.

называется потребной характеристикой

системы, которую обслуживает насосная

установка. Потребная характеристика

обслуживаемой системы зависит от

положения органов управления (кранов,

золотников, дросселей) и Нагрузки и

может изменять свою крутизну. Смещение

точки пересечения потребной характеристики

системы с располагаемой характеристикой

насосной установки (точка А)

вправо говорит об уменьшении гидравлического

сопротивления потребителя, а смещение

влево – об увеличении.

Таким образом, при нулевом гидравлическом сопротивлении потребная характеристика совпадает с прямой ВС, а при бесконечно большом сопротивлении – с координатной осью Р (рис. 14.27).

Рис. 14.27. Расходно-перепадные характеристики насосной установки

и потребителя

Характеристика

предохранительного клапана

![]() зависит от степени поджатия пружины,

удерживающей запорный элемент,

коэффициента жесткости пружины,

длины пружины и т.д. При увеличении

степени поджатия запорный элемент

откроется при более высоком давлении

и, следовательно, характеристика клапана

будет располагаться выше, а при уменьшении

поджатия – ниже своего первоначального

положения.

зависит от степени поджатия пружины,

удерживающей запорный элемент,

коэффициента жесткости пружины,

длины пружины и т.д. При увеличении

степени поджатия запорный элемент

откроется при более высоком давлении

и, следовательно, характеристика клапана

будет располагаться выше, а при уменьшении

поджатия – ниже своего первоначального

положения.

Описание экспериментальной установки

Принципиальная гидравлическая схема установки изображена на рис. 14.28. Основной частью экспериментальной установки является насосная гидростанция типа Г48-22Н, отличающаяся от серийного образца тем, что её приводкой электродвигатель 3 установлен на вращающемся основании. Это позволяет измерять крутящий момент, прикладываемый к валу насоса 2, с которым приводной электродвигатель соединен через упругую муфту 21. Измерение величины Mкр производится динамометром ДПУ-0,01 на постоянном плече L= =0,125 м.

Экспериментальная установка оснащена следующими приборами (рис. 14.28). Для измерения частоты вращения насосной установки использован электрический тахометр. Регистрация показаний датчика 22 тахометра, укрепленного на торце вала электродвигателя сверху, производится индикатором 23 в процентах от 2500 об/мин.

Рис. 14.28. Принципиальная гидравлическая схема установки: 1 – бак, 2 – насос,

3 – электродвигатель, 5 – филътр грубой очистки, 6 – фильтр тонкой очистки, 7 – обратный клапан, 8 – подпорный золотник, 9 – предохранительный клапан, 10 – золотник манометра, 11 – манометр гидростанции, 12 – масляный радиатор, 18 – лерелускной клапан, 19 – датчик термометра, 20 – термометр, 21 – упругая, муфта, 22 – датчик тахометра, 23 – индикатор тахометра, 25 – вакуумметр, 26 – гланометр насоса, 27 – датчик давления, 28 – осциплограф.

29 – тензостанция, 30 – манометр системы, 31 – турбинный расходомер, 32 – частотомер,

33 – имитатор внешней нагрузки, 34 – манометр слива, 35 – манометр клапана

В напорной магистрали, перед имитатором внешней нагрузки 33, установлен турбинный расходомер 31 модели ТДР-7 с частотным выходом измеряемого параметра, т.е. частота оборотов турбинки датчика, замеряемая частотомером 32 типа 43-57, пропорциональна измеряемому объемному расходу жидкости.

Манометры 26, 30, 34, 35 для измерения давления установлены (рис. 14.28) непосредственно после насоса, после фильтра грубой очистки С43-3, имитатора внешней нагрузки и подпорного клапана ПГ54-24, а на всасывающей магистрали насоса установлен мановакууметр 25.

Для измерения температуры масла, в бак помещен чувствительный элемент 19 указателя температуры 20 типа ТПЖ-4.

Непосредственно после насоса, в напорной магистрали, установлен тензометрический датчик давления 27 типа ЛХ-412 для наблюдения и измерения пульсаций давления. Питание датчика и усиление сигнала производится тензостанцией ТА-5, а форма пульсаций визуалируется на экране осциллографа С1-65А.

Имитатор внешней нагрузки 33 представляет блок, состоящий из 2-х вентилей дроссельного типа, соединенных параллельно.

Расположение приборов и агрегатов на экспериментальной установке изображено на рис. 14.28.

Запуск установки осуществляется кнопкой «Пуск», расположенной в нижней части панели приборов.