- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Мощность, затрачиваемая на резание

Мощность, затрачиваемая на резание, зависит от сил и . В направлении силы (при отсутствии вибраций) движение не совершается, а поэтому работа ею не совершается.

Работа, совершаемая силой , незначительна ввиду малой величины подачи. Поэтому мощность, необходимая на резание, определяется только по силе .

Итак,

эффективная мощность

![]() подсчитывается по формуле

подсчитывается по формуле

![]() ,

кВт, (14.4)

,

кВт, (14.4)

где

–

![]() ,

–

м/c.

,

–

м/c.

Мощность электродвигателя станка

![]() , (14.5)

, (14.5)

где η – КПД станка.

Приборы для измерения сил резания

Для экспериментального определения сил резания применяют приборы, называемые динамометрами. Существует большое количество различных конструкций динамометров. По принципу действия они разделяются на гидравлические, механические и электрические. Наиболее совершенными являются электрические динамометры, так как они малоинерционны, чувствительны и компактны. Благодаря этому электрические динамометры обеспечивают высокую точность измерения и ими можно определять как большие, так и малые значения сил резания [28].

Электрические динамометры состоят из трех основных частей: датчиков, воспринимающих нагрузку; приемников, регистрирующих нагрузку; органов связи, соединяющих датчики и приемники. Датчики преобразуют упругие деформации или малые перемещения в электрическую энергию. Применяются датчики различного типа: индуктивные, пьезоэлектрические, проволочные, емкостные и др.

Одним из распространенных приборов для измерения сил резания является универсальный динамометр ВНИИ, с помощью которого можно измерять силы резания при точении, фрезеровании, плоском шлифовании, а также осевую силу и крутящий момент при сверлении.

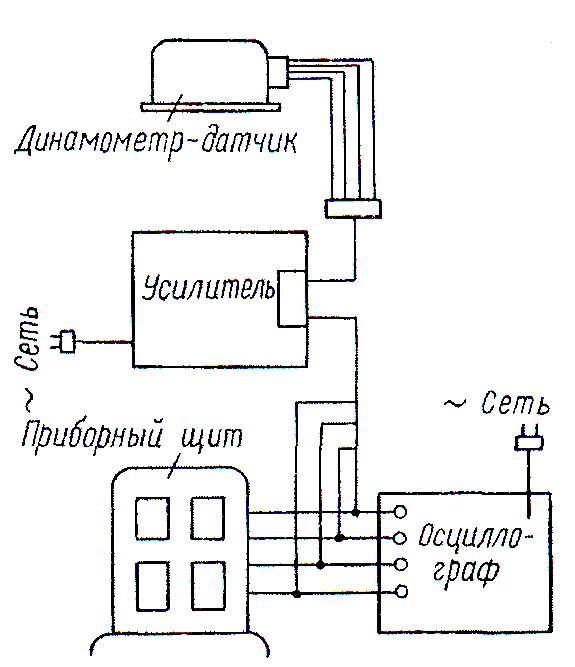

Динамометр состоит из динамометра-датчика, усилителя, приборного щита и осциллографа. Схема соединения этих устройств показана на рис. 14.2.

Рис. 14.2. Схема соединения устройств, входящих в комплект динамометра

По показаниям микроамперметров, установленных на приборном щите, определяют среднюю величину сил резания. Мгновенные значения сил резания можно исследовать в диапазоне частот от 0 до 500 Гц с погрешностью не свыше 10 %, регистрируя показания динамометра на осциллографе.

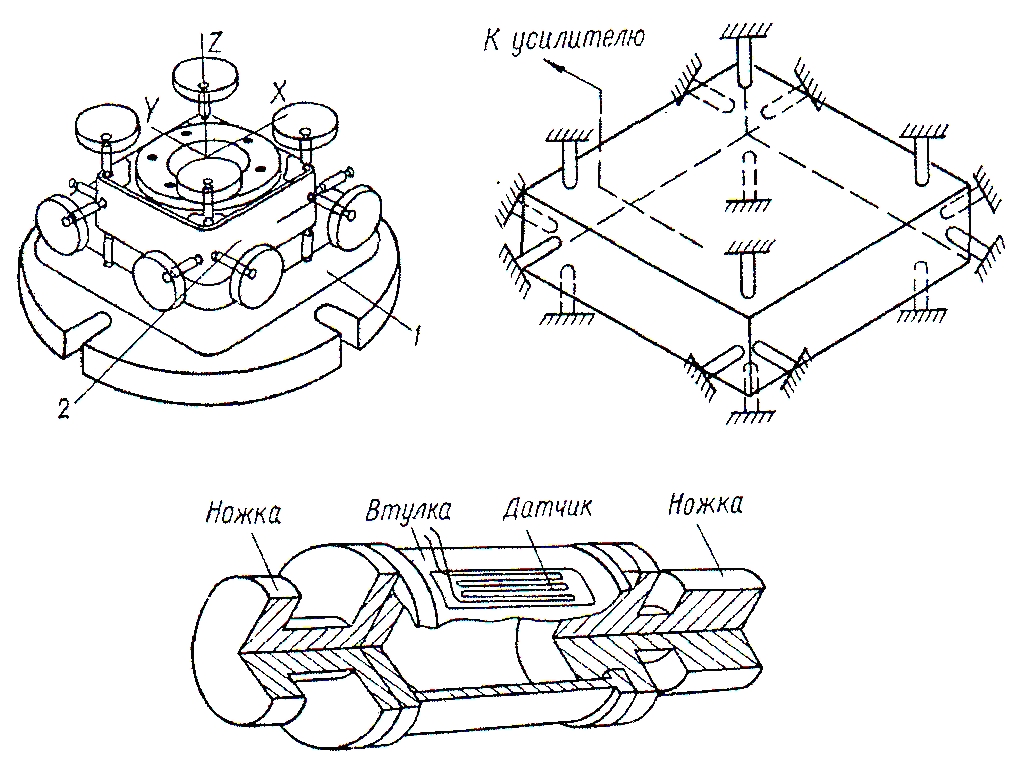

Динамометр состоит из корпуса 1 и державки 2, выполненной в виде квадратной плиты с круглым фланцем на верхней части (рис. 14.3, а), который предназначен для закрепления сменных приспособлений: резцедержателя при точении, круглого стола при сверлении, тисков при фрезеровании и шлифовании. Державка установлена в корпусе на 16 опорах (рис. 14.3, б). Оси первых восьми опор расположены вертикально, а оси других восьми опор — горизонтально. Под действием силы Рz деформируются вертикальные опоры, а под действием сил Ру и Рх – горизонтальные.

а б

в

Рис. 14.3. Универсальный динамометр

Каждая опора состоит из двух ножек и тонкостенной втулки (рис. 14.3, в). Площади сечений втулки и ножек опор равновелики и выбраны так, чтобы материал опоры при нагрузке работал в области упругих деформаций. На втулки опор наклеены проволочные датчики сопротивления с номинальным сопротивлением 100 Ом.

В работе опоры динамометра упруго деформируются, в результате чего в датчике возникает электрический ток малой величины, который поступает на вход электронного усилителя, усиливается и передается на параллельно соединенные микроамперметр и вибратор осциллографа, с помощью которых регистрируются показания динамометра.

На рис. 14.4 показан общий вид установки динамометра при измерении сил резания на токарном станке.

Рис. 14.4. Общий вид установки динамометра на токарном станке

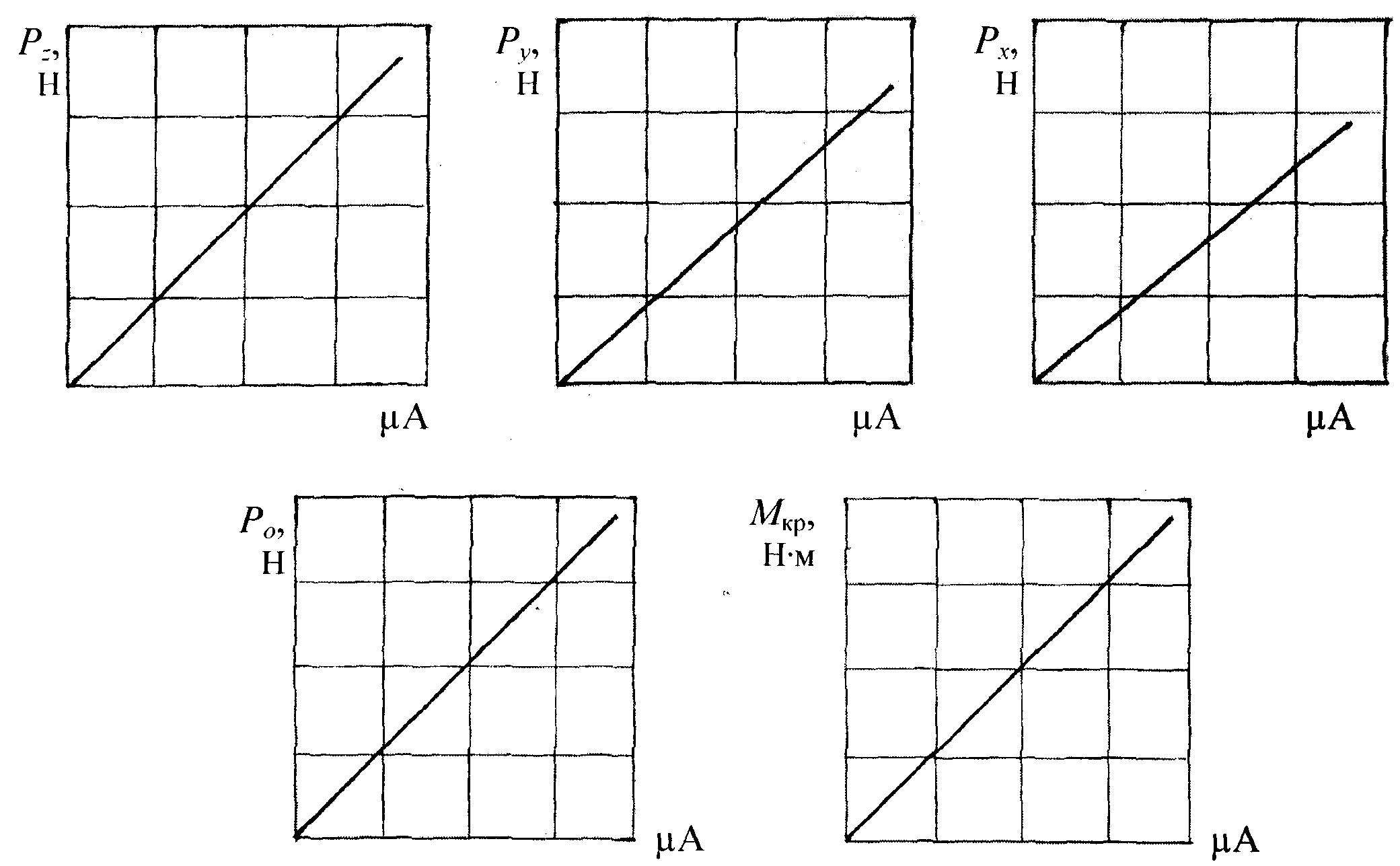

Для проверки стабильности чувствительности динамометр периодически (перед каждой крупной серией опытов) подвергается тарированию на тарировочном стенде. По данным тарирования строятся тарировочные графики, с помощью которых определяется значение сил резания (рис. 14.5).

Рис. 14.5. Тарировочные графики

Лабораторная работа № 15. Исследование усилий резания

при точении

Цель и задачи работы – исследование влияния глубины резания и подачи на усилия резания.

Изучить принцип измерения сил резания при точении с использованием универсального динамометра ВНИИ; получить практические навыки по измерению сил резания и обработке экспериментальных данных; определить влияние глубины резания и подачи на силы резания; построить графики зависимости сил резания от глубины резания и подачи; произвести анализ полученных данных и сделать выводы.

Применяемое оборудование, инструменты, материал, приборы

Для выполнения работы необходимы:

токарно-винторезный станок;

токарные резцы, оснащенные пластинками твердого сплава Т15К6 или ВК8 (α=α1=10º; γ=0º; φ=φ1=45º, λ=0º, R =0,5 мм). Резцы доводятся на алмазном круге;

динамометр конструкции ВНИИ;

обрабатываемый материал – заготовка Ø 50–70 мм;

стенд для тарирования динамометра;

тарировочные графики;

штангенциркуль.

Методические указания по выполнению работы

Ознакомиться с устройством и использованием динамометра конструкции ВНИИ.

На основании опытов определить величины коэффициента Ср и показателей степени хр и ур в уравнениях (14.1, 14.2, 14.3).

Установить обрабатываемую заготовку на станке; резец закрепить в резцедержателе динамометра. Установка резца производится по шаблону, чтобы выдержать определенное расстояние от вершины резца до торца резцедержателя.

Проточить заготовку с различными глубинами резания (t=4; 3; 2; 1; 0,5 мм) на постоянной скорости резания (v=50–80 м/мин) и постоянной подаче (s=0,1–0,15 мм/об) в соответствии с указаниями преподавателя.

Для каждого принятого при испытаниях значения глубины резания измерить величину сил Pz, Py, Px. Найденные значения занести в протокол (Приложение 15), на основании которого в двойной логарифмической системе координат построить зависимости

;

;

;

;

.

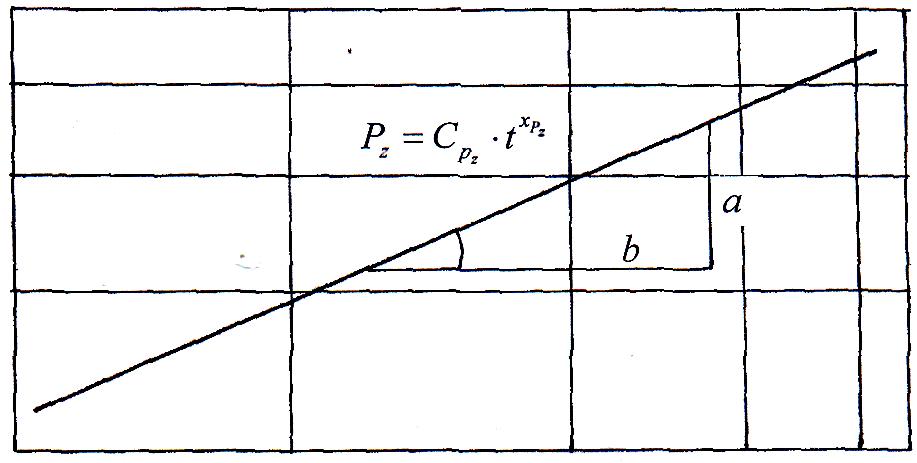

При построении графиков в двойной

логарифмической системе координат эти

степенные зависимости

.

При построении графиков в двойной

логарифмической системе координат эти

степенные зависимости

,

,

,

,

изображаются прямой линией, так как,

будучи прологарифмированы, они принимают

вид уравнения первой степени (рис.

14.6).

изображаются прямой линией, так как,

будучи прологарифмированы, они принимают

вид уравнения первой степени (рис.

14.6).

Показатель

степени

![]() в зависимости

численно равен тангенсу угла наклона

к оси t

линии функции

,

т.е.

в зависимости

численно равен тангенсу угла наклона

к оси t

линии функции

,

т.е.

![]() .Установление

зависимостей

,

производится аналогично зависимости

,

т.е. аналогично определяются показатели

степени

.Установление

зависимостей

,

производится аналогично зависимости

,

т.е. аналогично определяются показатели

степени

![]() и

и![]() .

.

0,5 1,0 2,0 3,0 4,0 t, мм

Рис. 14.6. Зависимость силы резания Рz от глубины резания t

Проточить заготовку с различными подачами (s=0,1–0,3 мм/об) на постоянной скорости резания (v=50–80 м/мин) и глубине резания (t=0,5–1 мм) в соответствии с указаниями преподавателя.

Для каждого принятого при испытаниях значения подачи измерить величину сил Pz, Py, Px. Найденные значения занести в протокол (Приложение 15), на основании которого в двойной логарифмической системе координат построить зависимости

;

;

;

;

.

На основании этих графиков аналогично

п. 4 найти значения показателей степени

,

и

для подачи.

.

На основании этих графиков аналогично

п. 4 найти значения показателей степени

,

и

для подачи.

Численные

значения коэффициентов

,

![]() ,

определяются

исходя из занесенных в протокол

результатов опыта и найденных значений

показателей степени

,

и

.

,

определяются

исходя из занесенных в протокол

результатов опыта и найденных значений

показателей степени

,

и

.

Контрольные вопросы

Назвать составляющие сил резания, указать направления их действия относительно резца.

Какова схема устройства универсального динамометра конструкции ВНИИ?

Дать обоснование, почему необходимо при построении экспериментальных зависимостей применять двойную логарифмическую сетку.

Почему глубина резания оказывает большее влияние, чем подача?

Суть I-го закона резания.

Лабораторная работа № 16. Исследование влияния диаметра сверла и подачи на осевое усилие и крутящий момент при сверлении

Цель и задачи работы – исследование влияния диаметра сверла и подачи на осевое усилие и крутящий момент при сверлении.

Изучить принцип измерения осевого усилия и крутящего момента при сверлении с использованием универсального динамометра ВНИИ; получить практические навыки по измерению осевого усилия и крутящего момента и обработке экспериментальных данных; определить влияние диаметра сверла и подачи на осевое усилие и крутящий момент; построить графики зависимости осевого усилия и крутящего момента от величины диаметра сверла и подачи; произвести анализ полученных данных и сделать выводы.

Применяемое оборудование, инструменты, материал и приборы

Для выполнения работы необходимы:

вертикально-сверлильный станок;

набор спиральных сверл D=10, 14, 16, 20 25 мм;

динамометр конструкции ВНИИ (рис. 14.3);

обрабатываемый материал – сталь;

тарировочные графики;

штангенциркуль.

Методические указания по выполнению работы

Ознакомиться с устройством и использованием динамометра конструкции ВНИИ для измерения осевой силы Ро и крутящего момента Мкр при сверлении.

На основании опытов определить величины коэффициентов Ср и См, показателей степени хр, хм, ур и ум в уравнениях:

![]() ; (14.6)

; (14.6)

![]() . (14.7)

. (14.7)

Установить и закрепить заготовку на столе динамометра, который предварительно установлен и закреплен на столе сверлильного станка. Установка динамометра на столе производится при помощи специального шаблона так, чтобы оси динамометра и сверла, закрепленного в шпинделе станка, совпадали.

В соответствии с указаниями преподавателя установить на станке определенное число оборотов n и подачу s.

Просверлить пять отверстий различных диаметров (D=10, 14, 16, 20, 25 мм).

Для каждого принятого при испытаниях значения диаметра измерить величину осевого усилия и крутящего момента. Для определения численных значений Ро и Мкр пользуются тарировочными графиками (рис. 14.5). Найденные значения Ро и Мкр занести в протокол (Приложение 16), на основании которого в двойной логарифмической системе координат построить графики зависимостей

и

и

(рис. 14.7, а).

(рис. 14.7, а).

Численные значения показателей хр и хм определяют как тангенсы углов наклона линий к оси D.

а б

Рис. 14.7. Зависимость осевого усилия Ро и крутящего момента Мкр

от диаметра сверла D и подачи s

Просверлить пять отверстий одного диаметра с одним числом оборотов шпинделя, но при пяти различных подачах в соответствии с указаниями преподавателя.

Замерить

для каждого опыта величины Ро

и Мкр

и занести в протокол (Приложение 16), на

основании которого в двойной логарифмической

системе координат построить графики

зависимостей

![]() и

и

![]() (рис. 14.7, б).

(рис. 14.7, б).

Численные значения показателей ур и ум равны тангенсам углов наклона линий функций к оси s.

Численные

значения

![]() и

и

![]() определяются из формул (14.6, 14.7), при этом

значения Ро

и Мкр,

а также D

и s

выбираются из протокола опытов, используя

для этого один из занесенных в протокол

результатов опыта, экспериментальные

точки которого ложатся на прямые (рис.

14.7), а показатели степени хр,

хм,

ур

и ум

– из построенных графиков.

определяются из формул (14.6, 14.7), при этом

значения Ро

и Мкр,

а также D

и s

выбираются из протокола опытов, используя

для этого один из занесенных в протокол

результатов опыта, экспериментальные

точки которого ложатся на прямые (рис.

14.7), а показатели степени хр,

хм,

ур

и ум

– из построенных графиков.

Контрольные вопросы

Пояснить схему сил и крутящих моментов, действующих на спиральное сверло.

Почему диаметр сверла оказывает большое влияние на силы резания, чем подача?

Для каких расчетов при проектировании станка, приспособлений и инструмента могут быть использованы результаты данной работы?

Лабораторная работа № 17. Механическая обработка деталей на токарных, сверлильных и фрезерных станках

Цель и задачи работы – ознакомиться со способами обработки поверхностей заготовок на токарных, сверлильных и фрезерных станках. Ознакомиться с типами инструментов, применяемых при точении, сверлении и фрезеровании. Изучить устройство и органы управления указанных металлорежущих станков. Произвести обработку заготовки и замерить размеры детали.

Применяемое оборудование, инструменты, материал и приборы

Для выполнения работы необходимо:

Токарно-винторезный станок.

Набор токарных резцов.

Вертикально-сверлильный станок.

Набор режущего инструмента (сверла, зенкера, развертки).

Горизонтально- и вертикально-фрезерные станки.

Набор фрез.

Тиски машинные.

Штангенциркуль.

Заготовки из алюминиевого сплава Д16.

Общие сведения

С целью успешного выполнения лабораторной работы необходимо до начала занятий ознакомиться с методическими указаниями по данной лабораторной работе.

Перед началом лабораторной работы преподавателем производится проверка знаний конструкции указанных выше моделей станков, видов работ, выполняемых на них, и типов режущих инструментов, используемых при этом.

Обработка металлов резанием основана на срезании лезвийным или абразивным инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали.

Чтобы с заготовки срезать слой материала, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают в рабочих органах станка, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке, инструментальном магазине. Движения рабочих органов станков делят на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение резания Dr и движение подачи Ds.

За главное принимают движение, которое определяет скорость деформирования и отделения стружки, за движение подачи - движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, вращательными, поступательными, возвратно-поступательными. Скорость главного движения обозначают V, скорость движения подачи – Vs.

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя материала, называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовки и инструмента, быстрые перемещения рабочих органов станка, переключение скоростей движения резания и движения подачи и др.

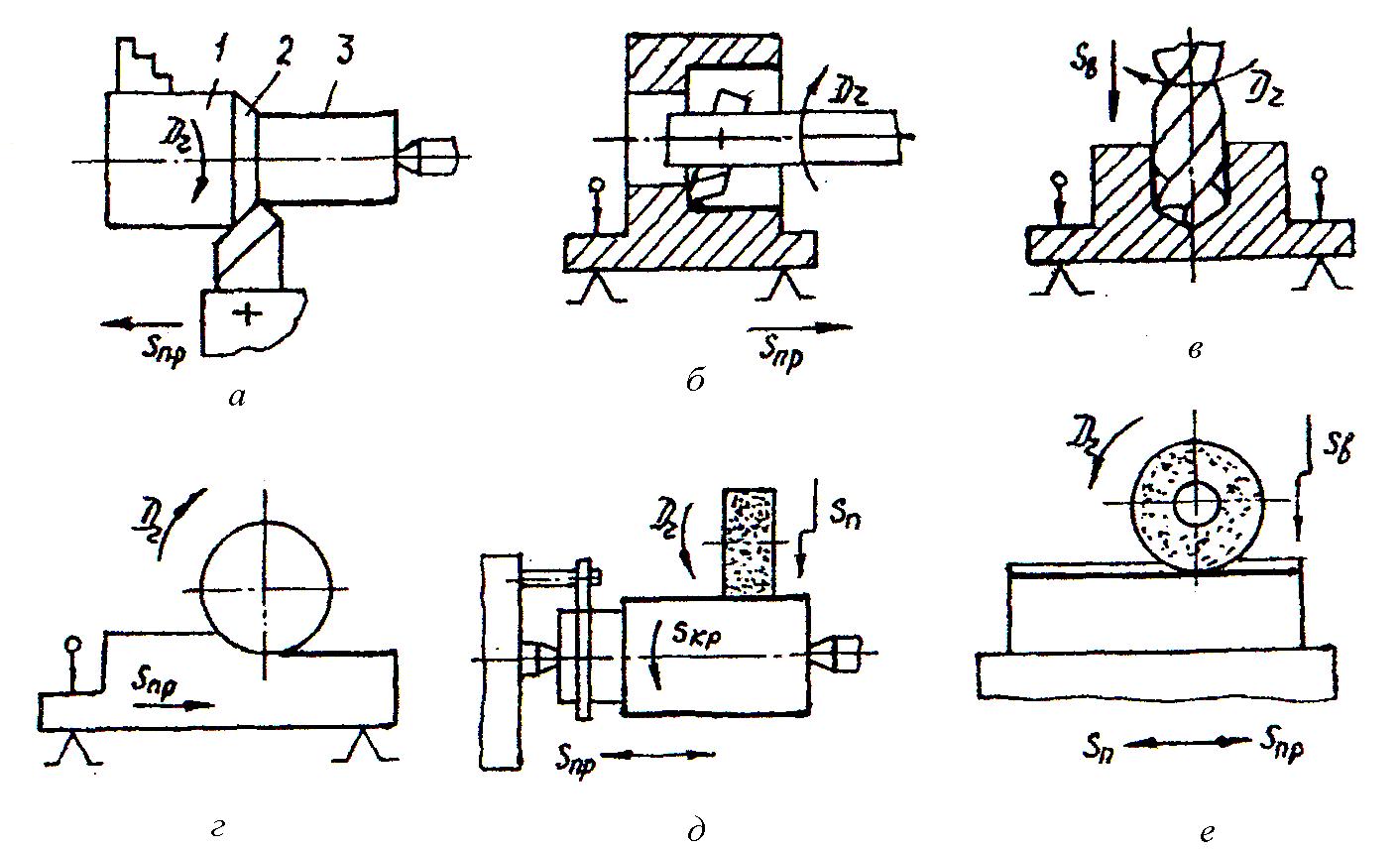

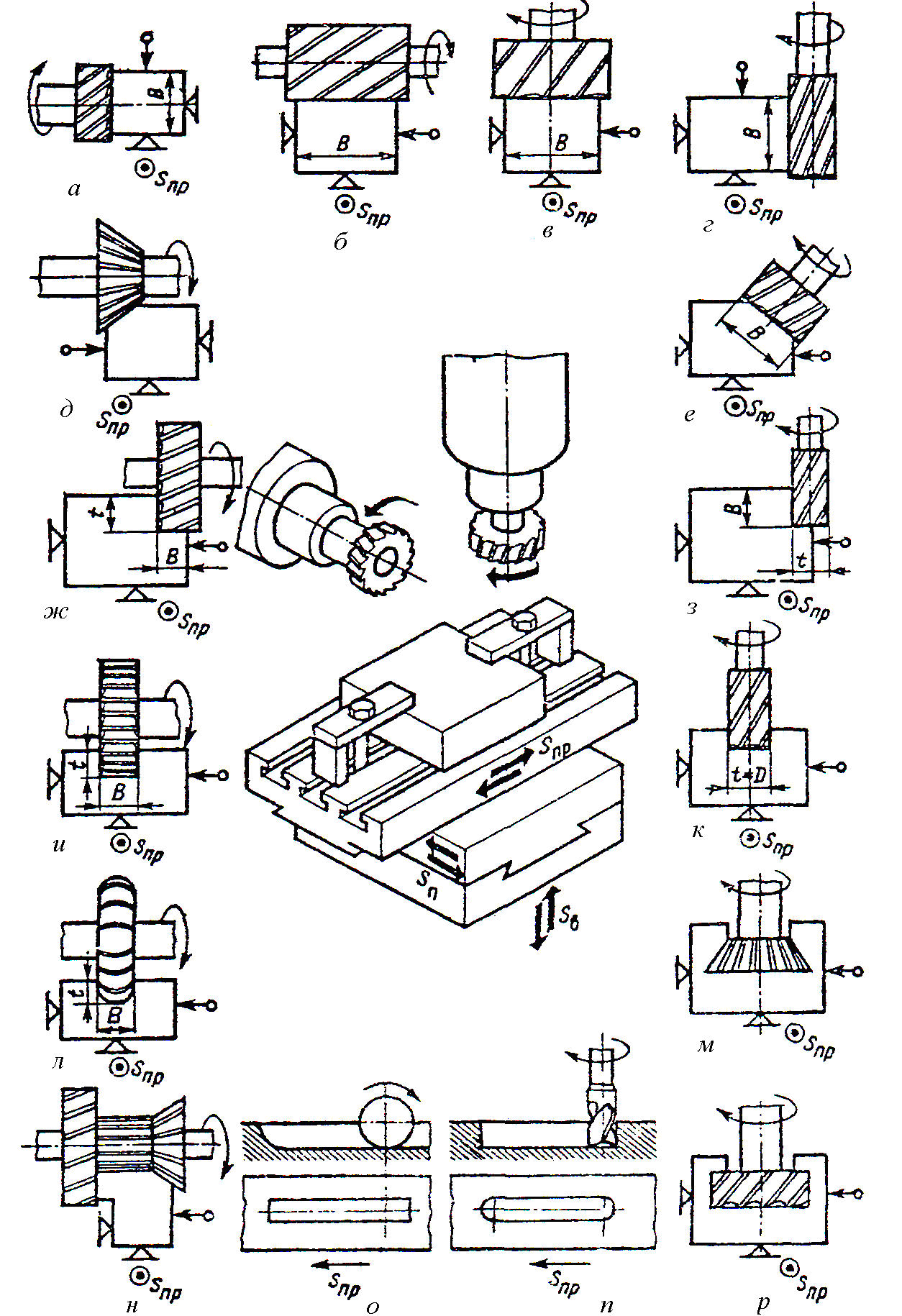

Формообразование поверхности и заготовки можно представить схемой обработки. На схеме условно изображают обрабатываемую заготовку, ее установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движение резания (рис. 14.8). Инструмент показывают в положении, соответствующем обработке поверхности заготовки.

Рис. 14.8. Схемы обработки заготовок: а – точением; б – растачиванием;

в – сверлением; г – фрезерованием; д – шлифованием на кругошлифовальном;

е – плоскошлифовальном станках; Dе – главное движение резания;

Sпр – продольное движение подачи; Sв – вертикальное движение подачи;

Sп – поперечное движение подачи; Sкр – круговое движение подачи

Обработанную поверхность выделяют другим цветом или утолщенными линиями. На схемах обработки показывают характер движений резания, например, вращательное, возвратно-поступательное. Закрепление заготовки показывают полуконструктивно (рис. 14.8, а, д) или условными знаками (рис. 14.8, б–г).

В процессе резания на заготовке различают (рис. 14.8, а) обрабатываемую поверхность 1, с которой срезается слой материала, обработанную поверхность 3 и поверхность резания 2, образуемую в процессе обработки главной режущей кромкой инструмента.

Обработка заготовок на токарно-винторезных станках

Виды работ, выполняемые на токарно-винторезных станках

Под точением понимают обработку наружных поверхностей заготовок. Разновидности точения следующие: растачивание – обработка внутренних поверхностей; подрезание – обработка плоских (торцевых) поверхностей; разрезание – разделение заготовки на части или отрезка готовой детали от заготовки.

Технологический метод формообразования поверхностей точением характеризуется вращательным движением заготовки и поступательным движением инструмента-резца. Движение подачи осуществляется параллельно оси вращения заготовки (продольное движение подачи), перпендикулярно оси вращения заготовки (поперечное движение подачи), под углом к оси вращения заготовки (наклонное движение подачи).

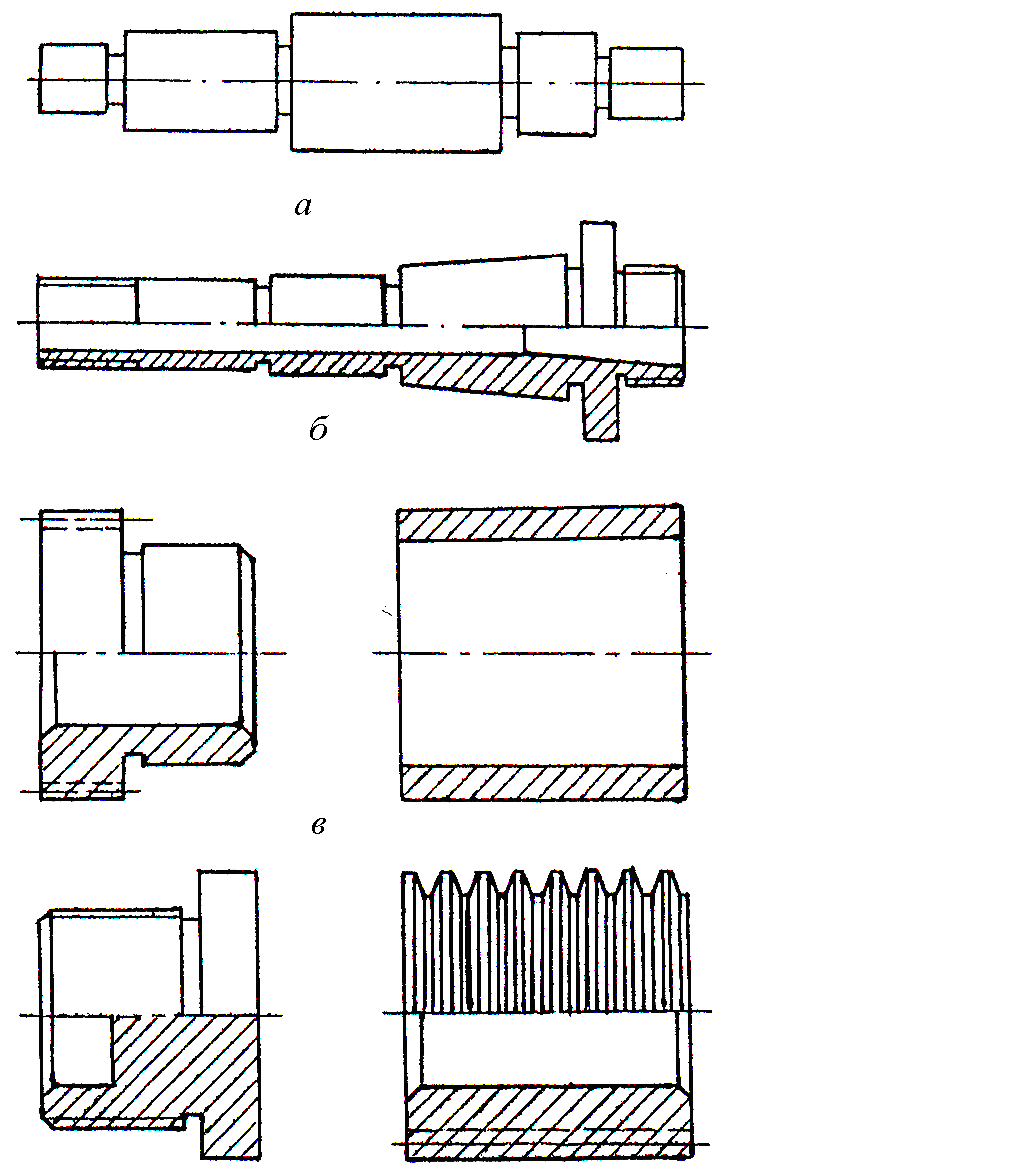

На токарных станках обрабатывают, как правило, детали типа тел вращения, к которым относятся гладкие и ступенчатые валы (рис. 14.9, а), зубчатые колеса (рис. 14.9, б), втулки (рис. 14.9, в), крышки (рис. 14.9, г), шкивы (рис. 14.9, д).

Схемы основных видов обработки поверхностей, показанные на рис. 14.10, являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ. Обработка поверхностей осуществляется с продольным или поперечным движениями подачи (рис. 14.10).

Формообразование поверхностей при обработке с продольным движением подачи осуществляется по методу следов, при обработке с поперечным движением подачи в основном по методу копирования.

Перемещения инструментов в направлениях движения подачи зависят от типа станка, и управление ими осуществляется вручную или по управляющим командам программы системы ЧПУ станка.

Рис. 14.9. Типовые детали цилиндрической формы:

а – ступенчатые валы; б – зубчатое колесо; в – втулка; г – крышка; д – шкив

Наружные цилиндрические поверхности обтачивают прямыми, отогнутыми или упорными проходными резцами (рис. 14.10, а) [19]. Заготовки закрепляют в патроне, патрон – центре или в центрах.

Наружные и внутренние резьбы нарезают резьбовыми резцами (рис. 14.10, б).

Рис. 14.10. Схемы обработки поверхностей заготовок на токарно-винторезном станке

Точение длинных пологих конусов производят, смещая в поперечном направлении корпус задней бабки относительно ее основания (рис. 14.10, в).

Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (рис. 14.10, г), глухие – упорными (рис. 14.10, д).

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 14.10, е) прорезными резцами, фасонные поверхности (рис. 14.10, ж) фасонными стержневыми резцами, короткие конические поверхности – фаски (рис. 14.10, з) – широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (рис. 14.10, и) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца.

Подрезание торцов (рис. 14.10, к) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (рис. 14.10, л), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис. 14.10, м, н) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов при повороте верхнего суппорта.

Конструкция токарно-винторезного станка

Основным параметром универсального токарно-винторезного станка является высота центров над станиной. Этот размер определяет наибольший диаметр заготовки, которую можно установить и обработать на станке.

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки.

Токарно-винторезные станки характеризуются также наибольшей частотой вращения шпинделя, наибольшим диаметром прутка, проходящего через отверстие шпинделя, размером центра шпинделя, мощностью привода главного движения, диапазоном скоростей и подач.

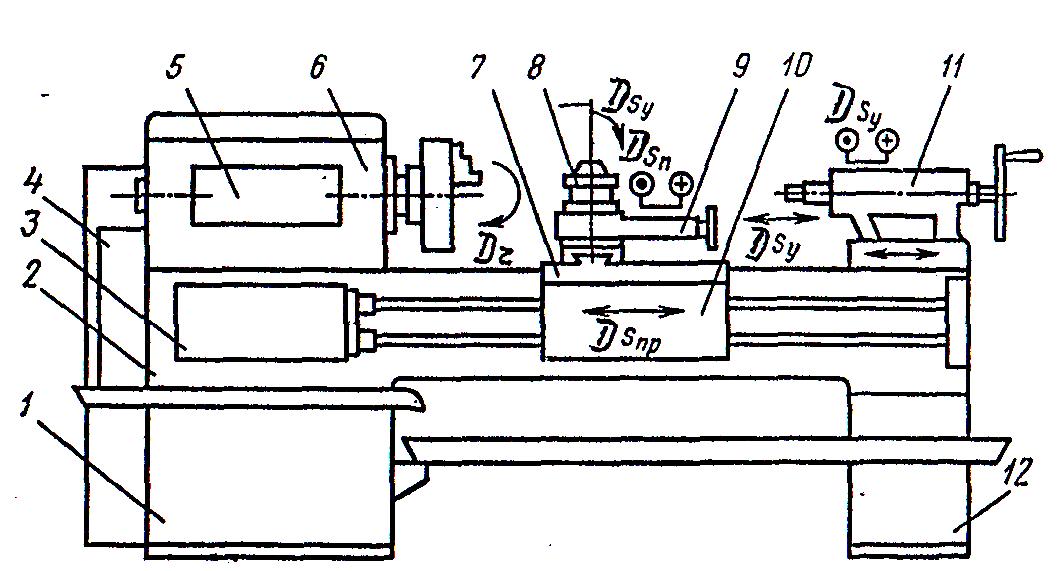

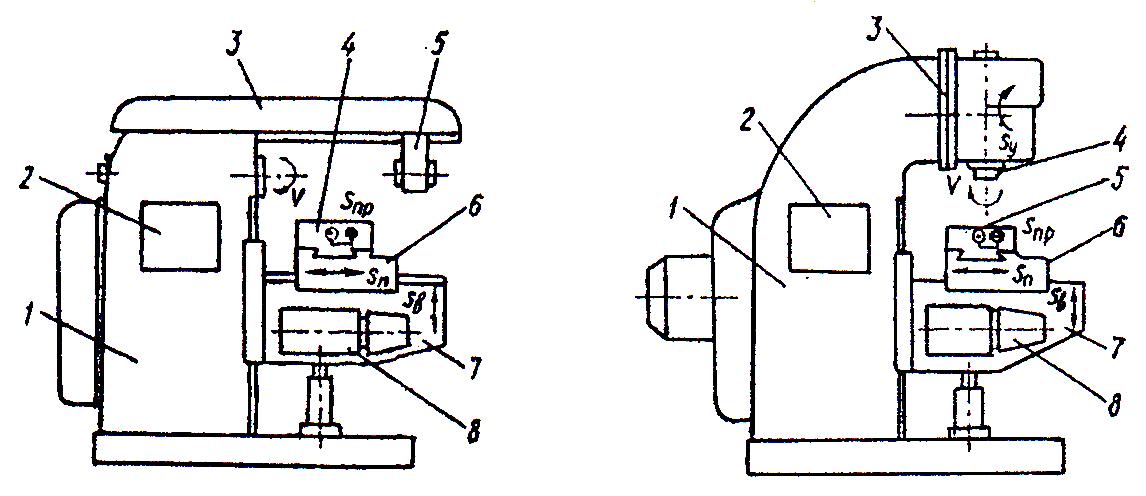

Токарно-винторезный станок состоит из следующих узлов (рис. 14.11). Станина 2 с призматическими направляющими служит для монтажа узлов станка и закреплена на тумбах. В передней тумбе 1 смонтирован электродвигатель главного привода станка, в задней тумбе 12 – бак для смазочно-охлаждающей жидкости и насосная станция.

Рис. 14.11. Схема токарно-винторезного станка

В передней бабке 6 смонтированы коробка скоростей станка и шпиндель. Механизмы и передачи коробки скоростей позволяют получать разные частоты вращения шпинделя. На шпиндель закрепляют зажимные приспособления для передачи крутящего момента обрабатываемой заготовки. На лицевой стороне передней бабки установлена панель управления 5 механизмами коробки скоростей.

Коробку подач 3 крепят к лицевой стороне станины. В коробке смонтированы механизмы и передачи, позволяющие получать разные скорости движения суппортов. С левой торцевой стороны станины установлена коробка 4 сменных зубчатых колес, необходимых для наладки станка на нарезание резьбы.

Продольный суппорт 7 перемещается по направляющим станка и обеспечивает продольную подачу резцу. По направляющим продольного суппорта перпендикулярно к оси вращения заготовки перемещается поперечная каретка, на которой смонтирован верхний суппорт 9. Поперечная каретка обеспечивает поперечную подачу резца. Верхний поворотный суппорт можно устанавливать под любым углом к оси заготовки, что необходимо при обработке конических поверхностей заготовок.

На верхнем суппорте смонтирован четырехпозиционный поворотный резцедержатель 8, в котором можно одновременно закреплять четыре резца.

К продольному суппорту крепят фартук 10. В фартуке смонтированы механизмы и передачи, преобразующие вращательное движение ходового валика или ходового винта в поступательное движение суппортов. Задняя бабка 11 установлена с правой стороны станины и перемещается по ее направляющим. В пиноли задней бабки устанавливают задний центр или инструмент для обработки отверстий (сверла, зенкера, развертки).

Корпус задней бабки смещается относительно основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой на станке устанавливают специальный защитный экран.

Обработка заготовок на вертикально-сверлильных станках

Виды работ, выполняемых на вертикально-сверлильных станках

Сверление – основной технологический способ образования отверстий в сплошном металле обрабатываемой заготовки. Сверлением могут быть получены как сквозные, так и глухие отверстия. При сверлении используют стандартные сверла, имеющие две режущие кромки.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси – главного движения и поступательного его движения вдоль оси – движения подачи. Оба движения на сверлильном станке сообщают инструменту.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента.

Схемы основных видов обработки поверхностей заготовок на вертикально-сверлильных станках показаны на рис. 14.12.

На сверлильных станках выполняют сверление, рассверливание, зенкерование и обработку сложных отверстий.

Сверление сквозного отверстия показано на рис. 14.12, а. Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстия сверлом большого диаметра (рис. 14.12, б).

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером (рис. 14.12, в).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 14.12, г, д).

Цекование – обработка торцевой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис. 14.12, е).

Зенкерованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 14.12 ж, з показано зенкерование цилиндрического и конического углублений соответственно цилиндрическим и коническим зенкерами.

Нарезание резьбы – получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 14.12, и).

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента. На рис. 14.12, к показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

е ж з и к

Рис.

14.12.

Схемы обработки заготовок на

вертикально-сверлильных станках

Конструкция вертикально-сверлильного станка

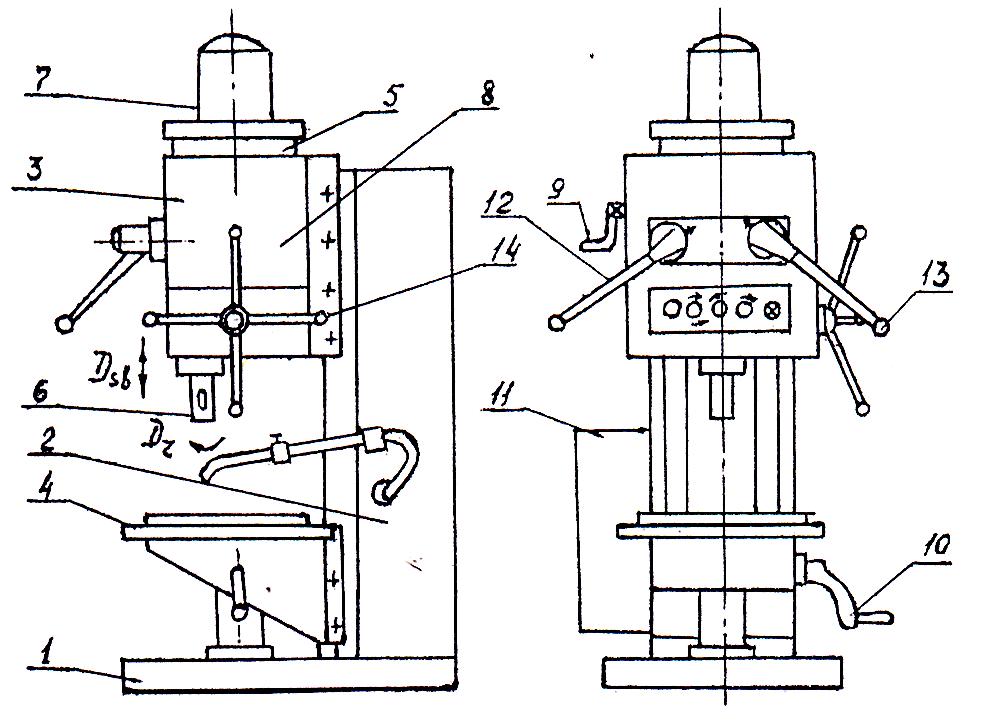

На рис. 14.13 дан общий вид вертикально-сверлильного станка.

Рис. 14.13. Общий вид вертикально-сверлильного станка

На фундаментной плите 1, являющейся резервуаром для сма-зочно-охлаждающей жидкости, установлена колонна 2. На вертикальных направляющих колонны базируется сверлильная головка 3 и стол 4. В верхней части сверлильной головки располагается коробка скоростей 5, через которую шпинделю 6 с режущим инструментом сообщается от электродвигателя 7 главное вращательное движение, а в нижней – коробка подач 8.

В зависимости от габаритов заготовки стол и сверлильная головка станка могут перемещаться по направляющим колонны вверх и вниз рукоятками 9 и 10.

Пусковая и защитная аппаратура размещена в шкафу 11.

Переключение скоростей вращения шпинделя осуществляется рукояткой 12.

Для переключения подач служит рукоятка 13. Ручное перемещение шпинделя осуществляется штурвалом 14.

Обработка заготовок на универсально-фрезерных станках

Виды работ, выполняемых на горизонтально-фрезерных

и вертикально-фрезерных станках

Фрезерование – один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вертикальным движением инструмента и обычно поступательным движением подачи.

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля.

На рис. 14.14 показаны схемы обработки фрезерованием на универсальных фрезерных станках.

При фрезеровании на горизонтально-фрезерных станках, как правило, используют продольную Sпр и реже поперечную Sп и вертикальную Sв подачи.

На вертикально-фрезерных станках используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности, а вертикальную подачу практически не используют. Вертикальные поверхности на горизонтально-фрезерных станках (рис. 14.14, а) обрабатывают торцовым насадными фрезами или фрезерными головками, а на вертикально-фрезерых (рис. 14.14, г) – концевыми фрезами.

Горизонтальные поверхности обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках (рис. 14.14, б) и торцевыми насадками на вертикально-фрезерных станках (рис. 14.14, в).

Узкие наклонные поверхности на горизонтально-фрезерных станках получают угловой фрезой (рис. 14.14, д). Широкие наклонные поверхности удобнее обрабатывать на вертикально-фрезерных станках с поворотной цилиндрической головкой (рис. 14.14, е) торцевой насадкой или концевой фрезами. Уступы и пазы на горизонтально-фрезерных станках обрабатывают соответственно дисковыми двухсторонними (рис. 14.14, ж) и трехсторонними (рис. 14.14, и), а на вертикально-фрезерных станках – концевыми (рис. 14.14, з, к) фрезами. Фасонные поверхности обрабатывают фасонными фрезами. Фасонные поверхности обрабатывают фасонными фрезами (рис. 14.14, л).

л

Рис. 14.14. Схема фрезерования поверхностей

Пазы типа «Ласточкин хвост» и «Т-образные» обрабатывают на вертикально-фрезерных станках: сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой (рис. 14.14, м) или «Т-образной» фрезой (рис. 14.14, р).

На горизонтально-фрезерных станках шпоночные пазы обрабатывают дисковыми фрезами (рис. 14.14, с) а на вертикально-фрезерных – концевыми или шпоночными фрезами (рис. 14.14, п). Одновременную обработку нескольких поверхностей выполняют набором фрез (рис. 14.14, н).

Конструкция горизонтально-фрезерного и вертикально-фрезерного станков

На рис. 14.15 дан общий вид горизонтально-фрезерного станка. В станине 1 размещена коробка скоростей 2. По вертикальным направляющим станины перемещается консоль 7. Заготовка, устанавливаемая на столе 4 в тисках или приспособлении, получает подачу в трех направлениях: продольном (перемещение стола по направляющим салазок 6), поперечном (перемещение салазок по направляющим консоли) и вертикальном (перемещение консоли по направляющим станины).

Главным движением является вращение шпинделя. Коробка подач 8 размещена в консоли. Хобот 3 служит для закрепления подвески 5, поддерживающей конец фрезерной оправки.

Горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол, называют универсальными.

На рис. 14.16 дан общий вид вертикально-фрезерного станка.

Основные узлы станка; станина 1, поворотная цилиндрическая головка 3 со шпинделем 4, стол 5, салазки 6, консоль 7, коробка скоростей 2 и коробка подач 8.

Рис. 14.15. Горизонтально- Рис. 14.16. Вертикально-

фрезерный станок фрезерный станок

Главным является вращательное движение шпинделя. Заготовка, установленная на столе, может получать подачу в трех направлениях: продольном, поперечном и вертикальном.

Методические указания по выполнению работы

- Ознакомиться с правилами техники безопасности при работе на металлорежущих станках:

- Перед началом выполнения работы непосредственно на станке следует внимательно изучить задание, требования техники безопасности, произвести осмотр станка, приспособлений и инструмента, проверить исправность ограждений и предохранительных устройств.

В случае обнаружения неисправностей и нарушений правил техники безопасности о них нужно немедленно сообщить преподавателю или лаборанту.

- Строго запрещается без разрешения преподавателя или лаборанта приступать к работе на станке, включать станок в действие, удалять ограждения и предохранительные приспособления. Вследствие ошибочного включения может произойти несчастный случай или поломка станка.

- Перед пуском и работой на станке нужно изучить особенности его конструкции, назначение узлов и действие органов управления. Взаимодействие подвижных узлов станка должно проверяться путем их перемещения вручную. В необходимых случаях следует обратиться к преподавателю или лаборанту за разъяснениями.

- При пуске станка следует предупредить об этом всех студентов, находящихся в данный момент около станка. Во время работы станка не разрешается производить измерения обрабатываемой детали, убирать стружку, облокачиваться на узлы станка. Нужно быть особо внимательным и не отвлекаться от выполнения основной работы. При отключении станка не допускается вручную тормозить патрон, шпиндель, обрабатываемую деталь.

- В лаборатории студент должен выполнять только порученную работу. Категорически воспрещается производить другие работы. Не разрешается ходить без дела по лаборатории, так как это отвлекает преподавателя и других студентов, станок остается без наблюдения, что может повлечь за собой несчастный случай.

- Не допускается загромождение рабочего места. Загроможден-ность и захламленность рабочего места могут явиться причиной несчастного случая.

- При несчастном случае нужно немедленно об этом сообщить преподавателю и лаборанту и оказать первую помощь пострадавшему. Для этой цели в лаборатории имеется аптечка.

Ознакомиться с видами работ, выполняемых на станках.

Ознакомиться с типами режущих инструментов, используемых при обработке.

С участием лаборанта или преподавателя настроить станок и произвести обработку заготовки по техмаршруту на изготовление детали.

Замерить размеры готовой детали.

Составить отчет (Приложение 17).

Контрольные вопросы

Перечислить виды работ, выполняемых на токарных, сверлильных и фрезерных станках.

Применяемый режущий инструмент.

Назвать основные узлы станков, органы управления и область их назначения.