- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

13. Качество обработанной поверхности при резании металлов

Эксплуатационные свойства деталей машин, в частности их долговечность, надежность, прочность и антикоррозионная стойкость, в значительной степени зависят от качества поверхностного слоя деталей. Особо высокие требования к качеству поверхностного слоя предъявляются к таким деталям, которые работают при высоких скоростях, высоких температурах, а также в агрессивных средах.

Качество поверхности деталей машин определяется шероховатостью и физико-механическими свойствами их поверхностного слоя.

Шероховатость обработанной поверхности

Реальная поверхность детали после механической обработки, в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты [6].

Под шероховатостью поверхности понимается совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности. В соответствии с ГОСТ 2789-73 шероховатость поверхности характеризуется высотой неровностей Rz или средним арифметическим отклонением Ra.

Стандартом предусмотрено 14 классов шероховатости (чистоты поверхности).

Наиболее

шероховатая поверхность относится к

1-му классу, наименее шероховатая − к

14-му. Каждый класс шероховатости

оценивается определенными значениями

Ra

и Rz,

например,

![]() или

или

![]() .

.

Значения Ra и Rz, соответствующие каждому классу шероховатости по ГОСТ 2789-73, приведены в табл.13.1.

Таблица 13.1

Классы и размеры шероховатостей поверхности

Класс шероховатости |

ГОСТ 2789-73 |

ГОСТ 2789-73 |

Базовая длина, мм |

|||

Наибольшее значение параметра шероховатости, мкм |

||||||

Класс чистоты |

Ra, мкм |

Rz, мкм |

||||

по классу |

по разделу |

по классу |

по разделу |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 2 3 |

1 2 3 |

|

|

320 160 80 |

|

8,0 |

4 5 |

4 5 |

|

|

40 20 |

|

2,5 |

6 |

6 |

2,5 |

2,5 2,0 1,6 |

10 |

|

|

7 |

7 |

1,25 |

1,25 1,00 0,80 |

6,3 |

|

0,8 |

8 |

8 |

0,63 |

0,63 0,50 0,40 |

3,2 |

|

|

9 |

9 |

0,32 |

0,32 0,25 0,20 |

1,6 |

|

|

10 |

10 |

0,160 |

0,160 0,125 0,100 |

0,8 |

|

0,25 |

11 |

11 |

0,080 |

0,080 0,063 0,050 |

0,4 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

12 |

0,040 |

0,040 0,032 0,025 |

0,2 |

|

|

|

13 |

|

|

0,100 |

0,100 0,080 0,063 |

0,08 |

|

14 |

|

|

0,05 |

0,050 0,040 0,032 |

Продолжение табл. 13.1

Высота и форма неровностей поверхности, расположение и направление обработочных рисок зависят от принятого метода и режима обработки, геометрии режущего инструмента, свойств обрабатываемого материала, состояния используемого оборудования и т.д.

В первом приближении шероховатость можно рассматривать как след инструмента на обработанной поверхности, обусловленный сочетанием главного движения и движения подачи. В отношении движения инструмента принято различать два вида шероховатости: продольную и поперечную. Поперечная шероховатость обычно больше продольной; в этом случае при оценке шероховатости поверхности ограничиваются измерением неровности поверхности в направлении подачи.

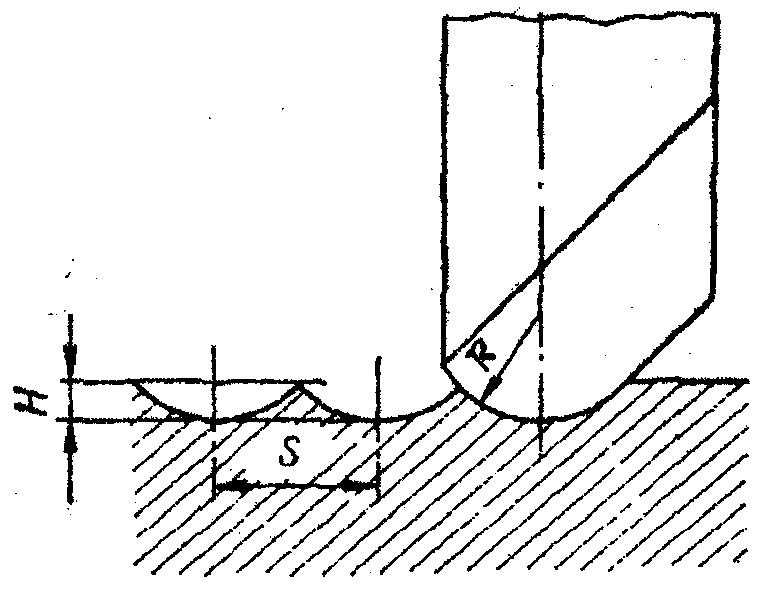

На первый взгляд может показаться, что высоту неровностей можно легко рассчитать аналитическим путем. Например, при токарной обработке высоту неровностей в направлении подачи инструмента можно определить из сопоставления двух смежных положений резца, смещенных на величину подачи (рис. 13.1), по приближенной формуле

![]() , (13.1)

, (13.1)

где Нр – расчетная высота;

s – подача, мм/об;

R – радиус резца при вершине.

Рис. 13.1. Схема образования шероховатости поверхности

Однако непосредственные измерения показывают, что действительная высота неровностей существенно отличается от расчетной за счет пластической и упругой деформаций в процессе резания, вибраций, износа инструмента и т.д.

В общем виде высота неровностей Rz (Ra) может быть определена из следующей зависимости:

Rz=Hp+ΔH, мкм, (13.2)

где Нр – расчетная или теоретическая величина неровностей;

ΔH – отклонение фактической высоты неровностей от расчетной.

При этом расчётная величина неровностей при радиусе резца при вершине, равной нулю (R=0), может быть определена по формуле

![]() ,

(13.3)

,

(13.3)

при

R![]() 0

по формуле (13.1)

0

по формуле (13.1)

![]() .

.

Суммарная величина отклонений ΔН может быть представлена выражением

ΔН = ΔНпл.деф.+ΔНупр.деф.+ΔНтр.з.п.+ΔНнар.+ΔНвибр.+ΔНh, (13.4)

т.е. учитывает влияние пластической ΔНпл.деф и упругой деформаций ΔНупр.деф, трения задней поверхности инструмента о деталь ΔНтр.з.п, наростообразования ΔНнар, вибрации ΔНвибр, износа инструмента ΔНh и т.д.

Необходимо отметить, что пластическая деформация и другие факторы воздействуют на Rz таким же образом, как они действуют на интенсивность износа инструмента при резании.

Так, скажем, чем выше трение, тем больше интенсивность износа, тем хуже обработанная поверхность и т. д.

Поскольку расчетная высота неровностей Нр находится из чисто геометрических соображений и от других параметров процесса резания не зависит, то изменение шероховатости обработанной поверхности связано с изменением Н.

На величину Н (или на Rz) оказывают влияние следующие основные факторы: режимы резания, свойства обрабатываемого материала, свойства инструментального материала, геометрия инструмента, жесткость системы СПИД и др.

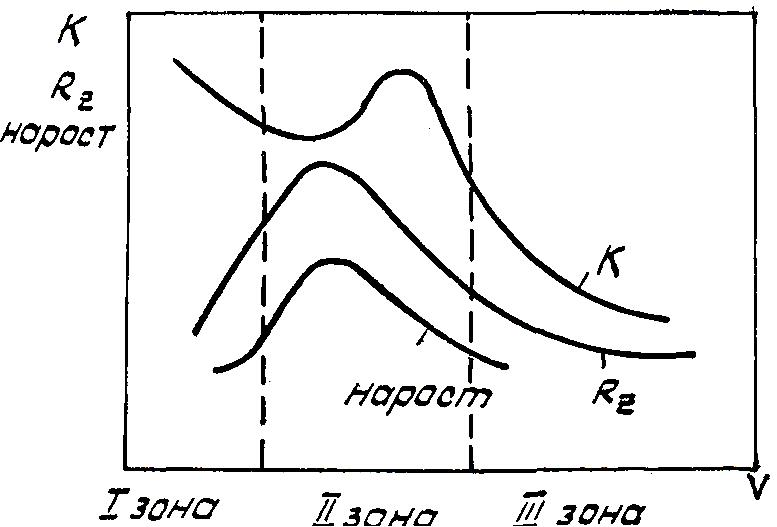

Из режимов резания наиболее сильное влияние на шероховатость оказывает скорость резания. Известно, что при работе на низких скоростях резания (первая зона скоростей), при которых нарост не образуется, получается (образуется) довольно хорошая чистота поверхности, т.е. меньшая шероховатость обработанной поверхности (рис.13.2).

При повышении скорости резания (II зона) до V = 20–30 м/мин создаются условия для развитого и устойчивого нароста, который, выступая впереди лезвия и ниже линии среза, ухудшает шероховатость поверхности. Дальнейшее увеличение скорости резания (III зона) приводит к уменьшению наростообразования и высоты неровностей обработанной поверхности.

V

V

I зона II зона III зона

Рис. 13.2. Влияние скорости резания на усадку стружки и шероховатость поверхности

За пределами наростообразования высота неровностей снижается и принимает наименьшее значение при определенной скорости резания. Дальнейшее увеличение скорости резания, по данным многих исследователей, не оказывает существенного влияния на шероховатость. В связи с этим А. И. Исаевым введено понятие «граничной» скорости резания Vгpaн, а А. Н. Ереминым – понятие скорости зеркальной, Vзерк, после которой поверхность приобретает зеркальный блеск.

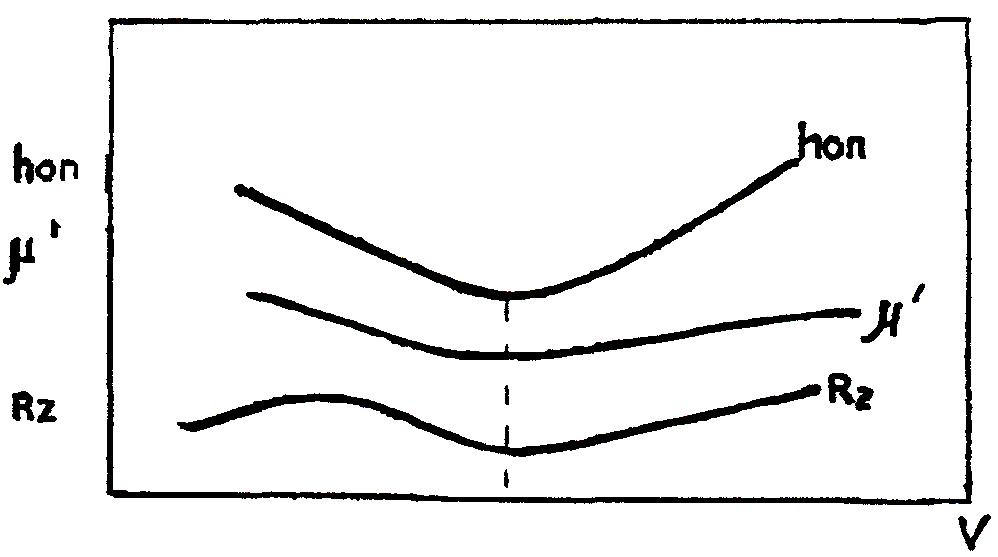

Вместе с тем экспериментальные данные многих исследователей [18] показывают, что кривые Rz = f(V), выражающие зависимость высоты неровностей от скорости резания при обработке различных материалов инструментами, оснащенными различными марками твердого сплава, во многих случаях имеют характерные точки минимума (рис. 13.3).

Характерным является то, что точки минимума шероховатости совпадают с минимальной интенсивностью износа инструмента. Это показывает, что между интенсивностью износа инструмента, трением и шероховатостью существует тесная взаимосвязь.

В заключение следует отметить, что, как правило, скорости резания Vгpaн. и Vзерк. по своим значениям совпадают со скоростями V0, оптимальными как по интенсивности износа, так и по шероховатости поверхности.

hоп

μ΄

Rz |

|

hоп

μ΄

Rz

V |

Рис. 13.3. Влияние скорости резания на интенсивность износа hоп,