- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Применяемые оборудование, инструменты, приборы

Для выполнения работы необходимы:

фрезерный станок;

фрезерное зажимное приспособление с призматическими губками;

фреза дисковая трехсторонняя;

микрометр с ценой деления 0,01 мм;

заготовка – цилиндрический валик 16–25 мм и длиной 30–40 мм.

Методические указания по выполнению работ

1. Ознакомиться с теоретическим материалом по учебнику или методическому указанию

2. Получить задание у преподавателя:

вариант задания размера Аi на чертеже заготовки;

допуск размера ТАi;

диаметр заготовки d и допуск на него Тd.

3. Выполнить структурный анализ погрешностей технологической системы рассматриваемого варианта обработки на фрезерном станке. Установить погрешности, оказывающие влияние на точность получения размеров на настроенном станке.

4.

Вычислить погрешность

![]() для каждого из трех вариантов простановки

размера Аi

(рис. 11.3).

для каждого из трех вариантов простановки

размера Аi

(рис. 11.3).

5. Сделать заключение о возможности достижения заданной точности в установленном варианте обработки. Если точность размера Аi не обеспечивается, внести предложения по изменению простановки размеров, технологии обработки и т.д. Снова вычислить ожидаемую точность.

6. Проверить результаты анализа, для чего произвести обработку лыски на фрезерном станке в следующей последовательности:

измерить диаметр d заготовки и внести в отчет;

установить и закрепить заготовку в приспособлении;

в соответствии с принятой схемой выполнить наладку станка (настроить размер Н или Н1);

установить режим обработки;

фрезеровать лыску.

7. Снять деталь и измерить исходный размер (А; А1; А2) и внести его в отчет (Приложение 11).

8. Сделать заключение. Если размер вышел за пределы поля допуска ТАi, дать объяснение причин и внести предложения по исключению брака.

9. Оформить отчет.

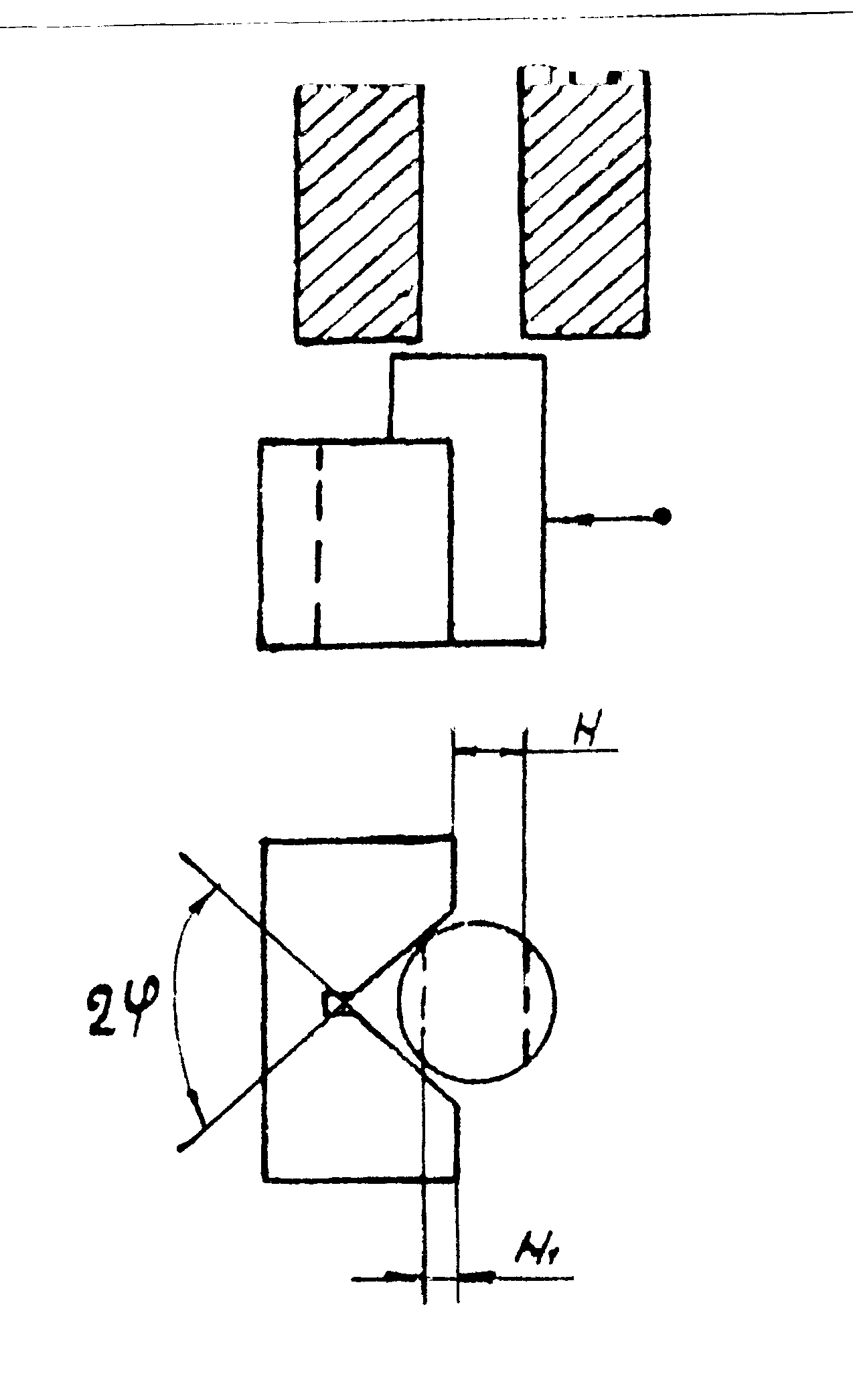

Рис. 11.2. Схема наладки фрезерного станка

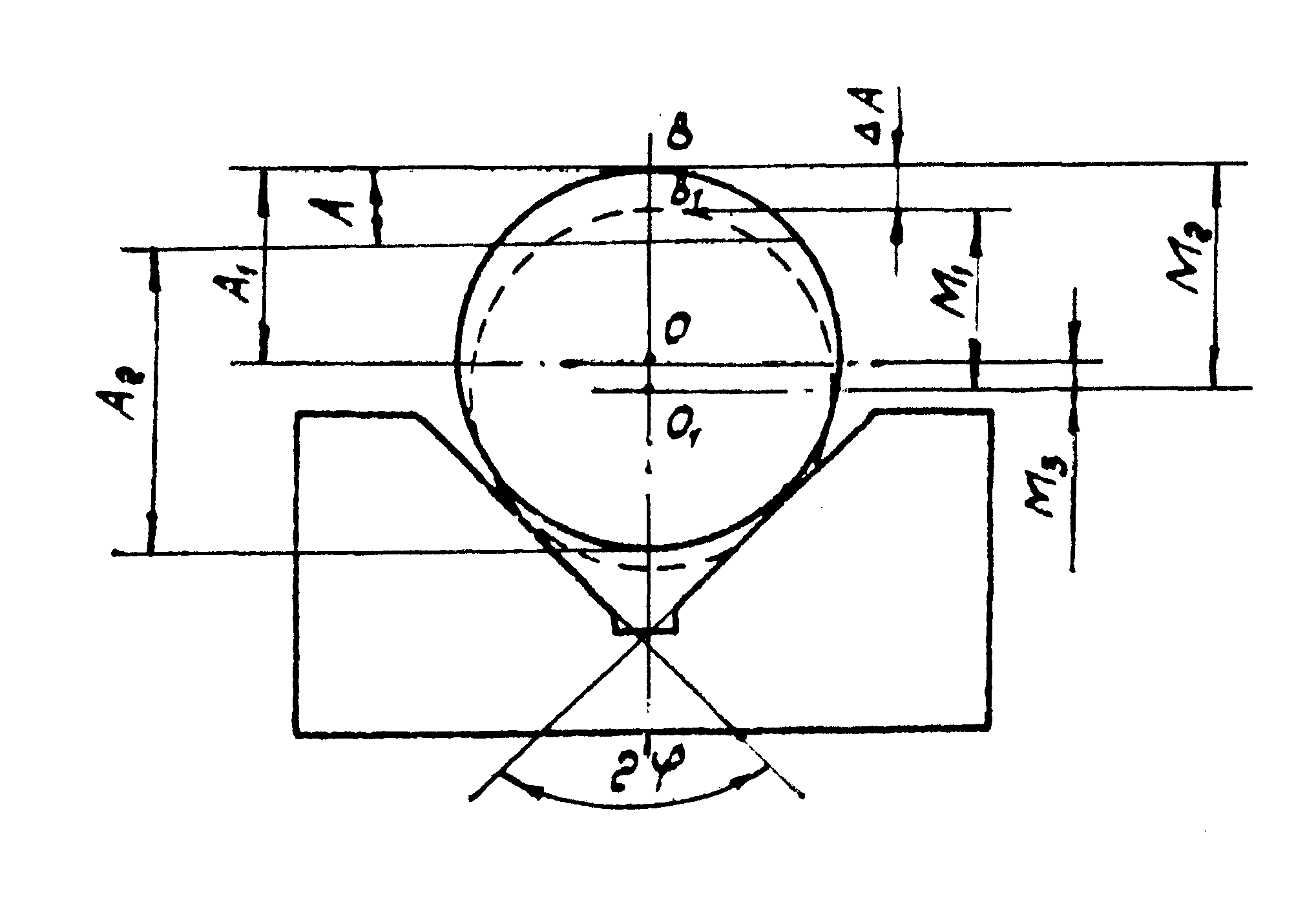

Рис. 11.3. К расчету погрешности размера А

Контрольные вопросы

Преимущества и недостатки каждого из методов фрезерования лысок?

Какие факторы, кроме варианта простановки исходного размера и принятой схемы базирования детали, оказывают влияние на точность получения исходного размера на настроенном станке?

3. Можно ли рассматривать плоскость как частный случай базирования на призме?

Как изменится структурная схема связей технологической системы фрезерной обработки при изменении характера наладки?

12. Влияние элементов режима резания на износостойкость инструмента

Существует несколько методов контроля износа инструментов. Два из них, используемые в настоящей работе, мы рассмотрим более подробно.

1. Измерение ширины фаски износа по задней грани производится с помощью микроскопа МИР-1 (МИР-2), оснащенного окулярным винтовым микрометром АМ9-2 или МОВ-I-I5. Цена деления барабана окулярного винтового микрометра при полностью выдвинутом тубусе микроскопа составляет 0,02 мм.

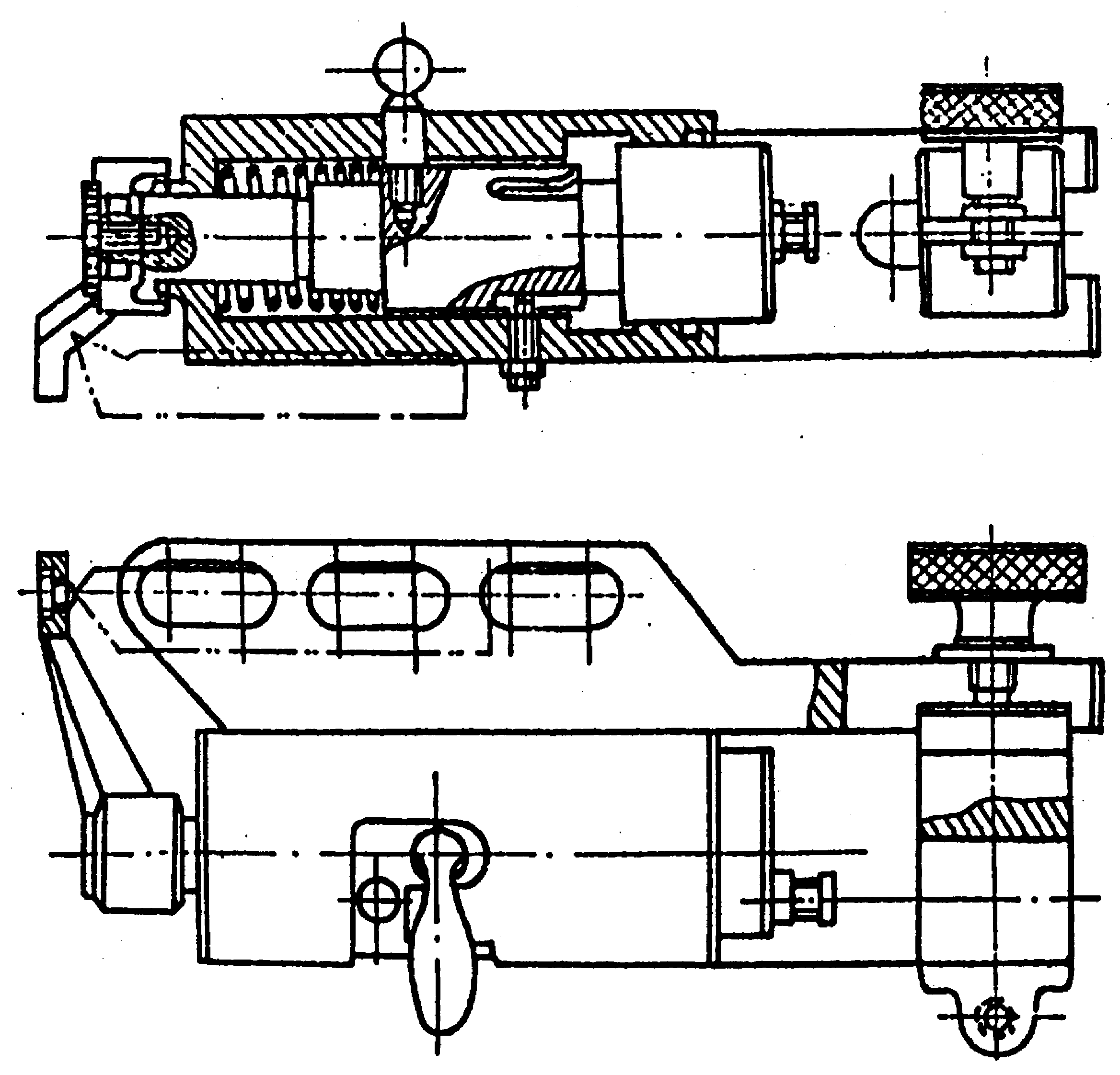

Рис. 12.1. Приспособление для замера радиального износа резца

Прибор устанавливается в специальном приспособлении, позволяющем регулировать положение прибора по высоте. Поворотом резцедержателя испытуемый резец периодически подводится к микроскопу для проведения измерений. Процесс измерения аналогичен измерению на приборах, снабженных окулярным винтовым микрометром (МИС-II, ПМТ-3 и другие).

2. Измерение радиального износа.

Измерение радиального износа резца производится с помощью специального прибора (точность измерения 0,001 мм), рис.12.1.

Зависимость скорость – стойкость при работе на относительно высоких скоростях выражается в виде формулы

V

=

![]() ,

(12.1)

,

(12.1)

где СV – постоянная величина, зависящая от условий обработки;

Т – период стойкости, мин;

m – показатель относительной стойкости.

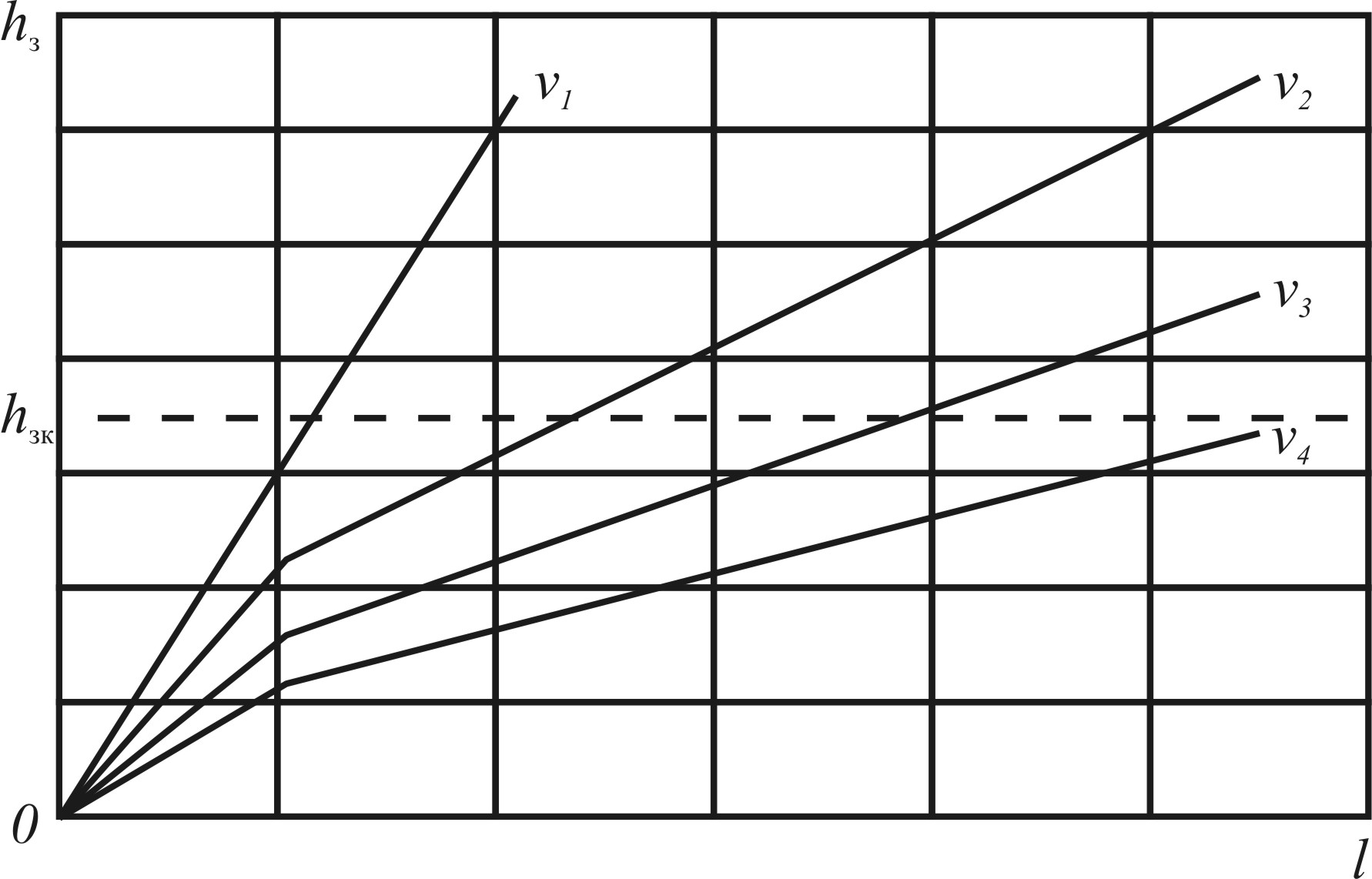

Рис. 12.2. Зависимость износа резца от длины пути резания

Периодом стойкости режущего инструмента называется время резания в минутах от начала его работы до затупления.

Для определения стойкости необходимо на основании результатов опыта построить графики зависимости h3 = f( ) [hr = f(ℓ)] для каждой из выбранных скоростей резания (рис. 12.2).

Все зависимости необходимо графически экстраполировать до величины износа резца, принятой в качестве критерия затупления h3k. Для этого в одном из опытов (взята наивысшая скорость резания) доводят износ резца до критического значения и по нему находят h3k.

На основании рис. 12.2 находят периоды стойкости резца, соответствующие заданным скоростям резания.

Показатель

степени «m»

в формуле (12.1) определяется как

![]()

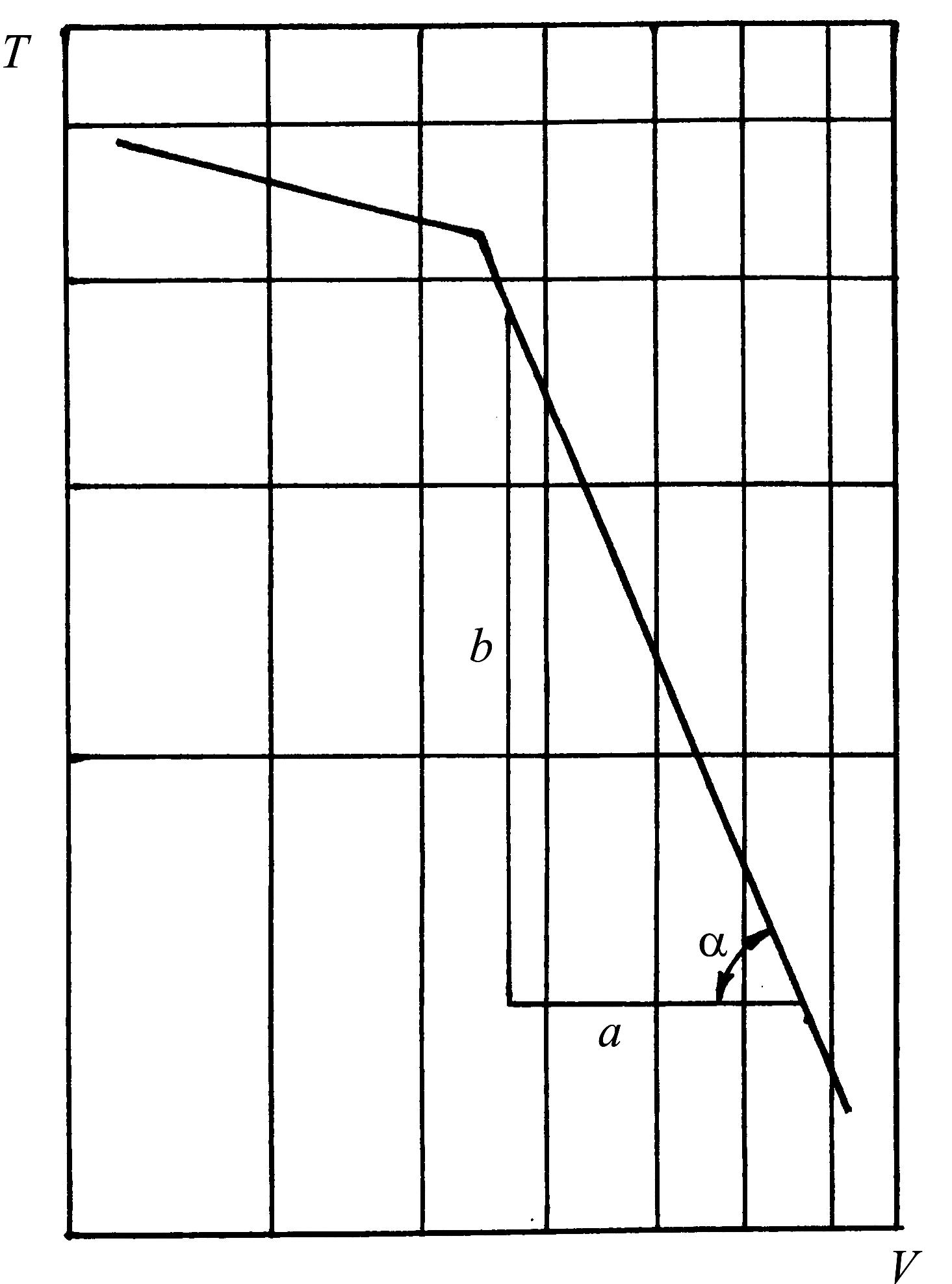

![]() после построения графика T

= f(V)

в двойных

логарифмических координатах (рис. 12.3).

после построения графика T

= f(V)

в двойных

логарифмических координатах (рис. 12.3).

Значение коэффициента СV численно равно скорости резания при стойкости Т=1 мин и может быть рассчитано по формуле

СV = V · Tm. (12.2)

В развернутом виде получаем формулу, аналогичную приведенной ниже

V![]() (12.3)

(12.3)

(получена для стали 40Х, резца Т15К6 при работе с глубиной резания t=1,5 мм и подачей s = 0,20 мм/об) [6, 17].

Рис. 12.3. Зависимость Т–V

Исследования, проведенные на кафедре резания металлов и режущего инструмента Уфимского авиационного института, а также в других исследовательских лабораториях и организациях, показали, что если скорость резания изменить в широких пределах, то при применении твердосплавных резцов зависимость Т = f(V) имеет немонотонный экстремальный характер. Поскольку формула получена при изменении скорости резания в узких пределах, то естественно, что она не может быть рекомендована для широкого диапазона скоростей без риска допустить грубую ошибку.

В настоящей работе используется понятие поверхностного относительного износа резца по задней грани hоз (или в радиальном направлении hоп), под которым понимается износ инструмента по задней поверхности (или радиальный износ резца), отнесенный к 1000 см2 обработанной поверхности, т.е.

мкм/1010см2;

(12.4)

мкм/1010см2;

(12.4)

мкм/1010см2,

(12.5)

мкм/1010см2,

(12.5)

где hз – конечный износ резца по задней поверхности, мм;

hзн – начальный износ резца по задней поверхности, мм;

hr – конечный износ резца в радиальном направлении, мкм;

hзн – начальный износ резца в радиальном направлении, мкм;

ℓ – конечная длина пути резания, м;

ℓн – начальная длина пути резания, м.

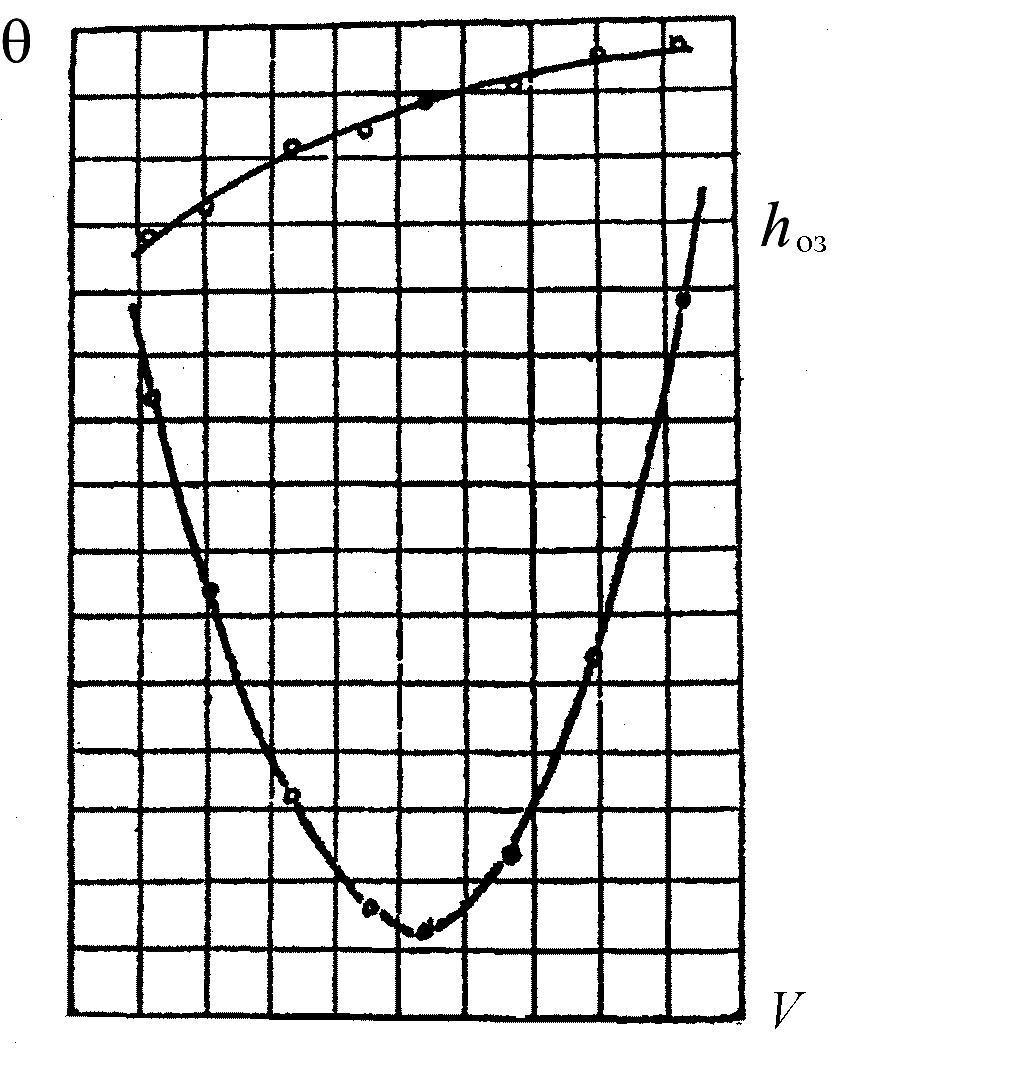

На рис. 12.4 показана зависимость hоз = f(V).

Рис. 12.4. Зависимость температуры θ и относительного поверхностного

износа hоп (hоз) от скорости резания

Лабораторная работа № 12. Изучение влияния элементов

режима резания на износостойкость инструмента

Цель и задачи работы – экспериментально-теоретически изучить основные закономерности износа инструмента в зависимости от принятых параметров режима резания при точении и получить практические навыки по графоаналитической обработке экспериментальных данных с целью получения удобных для использования степенных зависимостей, изучить конструкцию приборов для измерения ширины фаски износа резца по задней поверхности h3 и ознакомиться с методикой измерения, освоить методику проведения стойкостных исследований и графоаналитическую обработку полученных данных, установить степень влияния скорости резания на стойкость инструмента, определить характер зависимости размерного износа инструмента от скорости резания, установить зависимость температуры резания от элементов режима резания (графически), сделать необходимые выводы, оформить отчет по работе (Приложение 12).