- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Введение

Повышение эффективности металлообработки является одним из основных направлений развития современного машиностроения. Успешное решение этого вопроса во многом связано с повышением качества подготовки специалистов в вузах страны и, в частности, с совершенствованием их знаний в области теории резания, металлорежущих инструментов и основ технологии машиностроения.

Настоящее учебное пособие предназначено для закрепления знаний студентов по курсам резания материалов, режущему инструменту и технологии машиностроения, а также для приобретения дополнительных навыков и знаний при конструировании режущего инструмента, разработке технологических процессов, конструировании металлообрабатывающего оборудования, проведении научно-исследовательских работ.

Для выполнения комплекса лабораторных работ студент должен быть предварительно подготовлен и, зная соответствующие разделы курсов по резанию материалов, режущему инструменту и основам технологии машиностроения, должен уметь выбрать необходимое оборудование и приборы, изучить их работу, провести необходимые эксперименты и расчеты, сделать нужные выводы по работе.

Подготовленность студента проверяет преподаватель в предварительной беседе.

Перед началом работы студент должен точно сформулировать поставленную задачу и предполагаемый результат работы, наметить путь ее выполнения.

До работы на оборудовании студент должен изучить правила техники безопасности, пройти инструктаж с соответствующим оформлением, изучить правила работы на оборудовании и приборах.

При выполнении работ по курсу «Режущий инструмент» студент должен изучить конструкцию инструмента, составить его грамотный эскиз во всех проекциях и с необходимыми сечениями и разрезами, проставить конструкционные размеры, замерить геометрические параметры инструмента и произвести соответствующие расчеты.

В работы по резанию материалов и основам технологии машиностроения исследовательского характера включены отдельные элементы исследований: определение коэффициента усадки стружки и температуры резания в зависимости от режимов обработки, измерение износа инструмента, измерение погрешностей при механической обработке, построение графиков, анализ полученных результатов.

В отчетах по выполненным работам требуется дать формулировку поставленной задачи, привести краткий путь ее выполнения, характеристику необходимого оборудования и приборов, выполненные расчеты, необходимые эскизы и схемы, обосновать выбор режимов обработки и инструментов, методы и результаты контроля, сделать заключения и выводы. Фактические материалы требуется приводить в виде таблиц, графиков и диаграмм.

1. Конструкция и геометрия токарных резцов

Из широкой номенклатуры режущих инструментов, применяемых для обработки деталей со снятием стружки, токарные резцы являются наиболее распространенным видом.

Резцы классифицируют [1, 5, 30]:

в зависимости от выполняемой операции – на проходные, проходные упорные, подрезные, отрезные, расточные, резьбонарезные и фасонные;

по направлению подачи – на правые и левые;

по форме головки и ее расположению резцы подразделяются на прямые, отогнутые и изогнутые.

по конструкции – цельные, составные и сборные (рис. 1.1);

Рис. 1.1. Конструкции резцов: 1 – цельный; 2 – составной (напайной); 3 – сборный

Цельные резцы, чаще всего, изготавливают из быстрорежущих сталей.

Составные – резцы, как правило, с напайными пластинами из быстрорежущей стали или твердого сплава (реже с клеевым соединением).

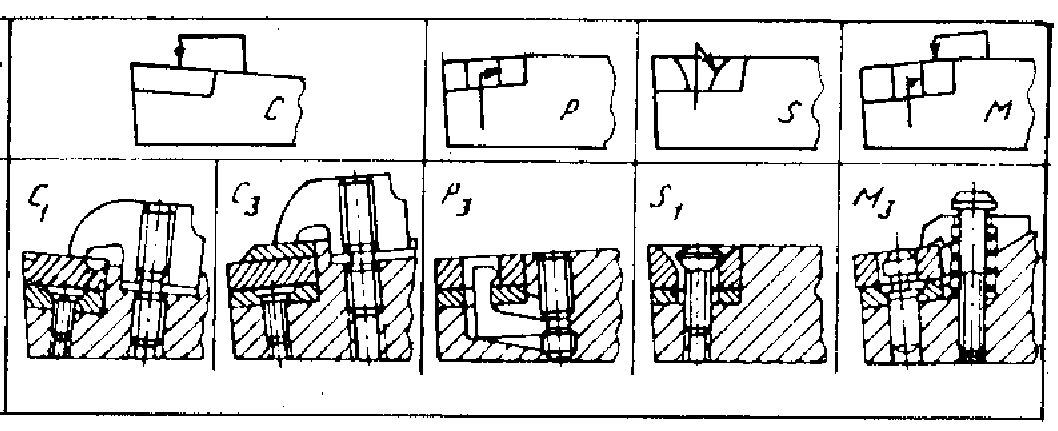

Сборные – резцы с механическим крепление режущей части к державки резца. В последние годы широкое распространение нашли сборные резцы с многогранными непотачиваемыми пластинками (МНП) с износостойким покрытием, крепление которых к держаквке осуществляется (рис. 1.2):

- без отверстия – прихватом (тип С);

- с цилиндрическим отверстием – рычажным механизмом (тип Р);

- штифтом и прихватом (тип М) и с тороидальныи отверстием – винтовым механизмом (тип S).

Рис. 1.2. Классификация систем крепления в соответствии с ГОСТ 26476-85

и ISО 1832-1991

по материалу рабочей части – быстрорежущие стали (табл. 1.1, 1.2), металлоркерамические твердые сплавы (табл. 1.3, 1.5); безвольфрамовые твердые сплавы (табл. 1.4); минералокерамика (табл. 1.6); сверхтвердые материалы (табл. 1.7) и алмазы.

Таблица 1.1

Основные физико-механические свойства быстрорежущих сталей,

область применения

Марка стали |

σи, МПа |

ак·105, Дж/м2 |

НRC после закалки |

Тепло- (красно-) стойкость, ºС |

Назначение стали (для изготовления |

Область применения стали |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Р12 |

3000–3200 |

3,8 |

62–65 |

620 |

Резцы, фрезы, сверла, зенкеры, развертки, протяжки, метчики |

Для обработки конструкционных сталей |

Р18 |

2900–3100 |

3,0 |

62–65 |

620 |

Все виды режущего инструмента |

Для обработки конструкционных сталей |

11Р3М3Ф2 |

2900–3100 |

- |

63 |

620 |

Отрезные фрезы, пилы, ножовочные полотна |

Для обработки углеродистых и мололегирован-ных сталей |

Продолжение табл. 1.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Р6М5 |

3300–3400 |

4,8 |

64 |

620 |

Резцы, фрезы, сверла, зенкеры, плашки, развертки, протяжки, метчики |

Для обработки конструкционных сталей |

Р6М5К5 |

3000 |

2,75 |

65 |

630 |

Для чистового и получистового инструмента |

Для обработки улучшенных, легированных и нержавеющих сталей |

Р6М5Ф3 |

3300–3400 |

4,8 |

65 |

630 |

Фасонные резцы, сверла, протяжки, метчики, шеверы |

Для обработки низко- и средне-легированных сталей и сплавов |

Р9К5 |

2500 |

0,7 |

64 |

630 |

Резцы, фрезы, сверла, развертки, протяжки, метчики |

Для обработки жаропрочных сталей и сплавов |

Р9М4К8 |

2500 |

2,6 |

65 |

630 |

Фрезы, зуборезный инструмент, развертки, зенкеры |

Для обработки высокопрочных, жаропрочных и нержавеющих сталей и сплавов, улучшенных, легированных сталей |

Р10К5Ф5 |

2500–2700 |

2,2 |

65 |

640 |

Резцы, фрезы, сверла, зенкеры, развертки |

Для обработки нержавеющих и жаропрочных сталей и сплавов |

Р18К5Ф2 |

2500 |

2,0 |

64 |

640 |

Для чернового и получистового инструмента |

Для обработки высокопрочных, жаропрочных и нержавеющих сталей |

Таблица 1.2

Примерное соответствие марок отечественных быстрорежущих сталей зарубежным аналогам

Обозначение мирки стали по ГОСТу или стандарту |

Область применения |

||||

ГОСТ 19265-73 |

DIN (ФРГ) |

AISI (США) |

AFNOR (Франция) |

ISO |

|

1 |

2 |

3 |

4 |

5 |

6 |

Р18 |

S18-0-2 |

Т1 |

Z80W18 |

1.3353 |

Для всех видов режущего инструмента при обработке углеродистых, легированных, конструкционных сталей |

P12 |

- |

T7 |

- |

1,3302 |

То же, что и для стали Р18 |

P9 |

- |

- |

- |

- |

Для инструмента простой формы, для обработки конструкционных материалов |

Р6М5 |

S6-5-2 |

М2 |

Z85WDV 06-05-02 |

1.3343 |

То же, что и для стали Р18 |

ИР3АМ3Ф2 |

- |

- |

- |

- |

Для инструмента простой формы и обработке углеродистых и малолегированных сталей с прочностью не более 800 МПа |

Р6М5Ф3 |

S6-5-3 |

М3 |

Z130WDV 06-05-04 |

- |

Для чистовых и получистовых инструментов при обработке легированных конструкционных сталей |

Р12Ф3 |

S12-1-4 |

- |

- |

1.3318 |

Для инструментов при обработке материалов, обладающих абразивными свойствами |

Р18К5Ф2 |

- |

Т4 |

Z85WК18-05 |

- |

Для черновых и получистовых инструментов при обработке высокопрочных, коррозионно-стойких и жаропрочных сталей и сплавов |

Р9К5 |

- |

- |

- |

- |

Для различных инструментов при обработке коррозионно-стойких сталей и жаропрочных сплавов, а также сталей повышенной твердости |

Р6М5К5 |

S6-5-2-5 |

М35 |

Z80WDКV (06-05-05-02) |

1.3243 |

Для черновых и получистовых инструментов при обработке улучшенных легированных, а также коррозионно-стойких сталей |

Р9М4К8 |

- |

- |

- |

- |

Для различных инструментов при обработке высокопрочных, жаропрочных и коррозионно-стойких сталей и сплавов |

Таблица 1.3

Физико-механические свойства промышленных твердых сплавов

по ГОСТ 3882-74

-

Марка сплава

Содержание, % (по массе)

σи, МПа, не менее

Плотность ν, г/см3

Твер-дость HRA, не менее

Область применения

WC

TiC

TaC

C

ВК4

96

-

-

4

1500

14,9-15,1

89,5

Резцы

ВК6

94

-

-

6

1500

14,6-15,0

88

Резцы

ВК6М

94

-

-

6

1400

14,8-15,1

90

Резцы, сверла, фрезы,

развертки, метчики

ВК6ОМ

94

-

-

6

1270

14,7

91,5

Резцы,

развертки

ВК8

92

-

-

8

1660

14,4-15,8

87,5

Резцы, сверла, фрезы, метчики

Т5К10

85

6

-

9

1400

12,3-13,2

88,5

Резцы,

фрезы,

развертки

Т15К6

79

15

-

6

1170

11,0-11,7

90,0

Резцы,

фрезы

Т14К8

78

14

-

8

1270

11,2-12,0

89,5

Резцы

Т30К4

66

30

-

4

980

9,5-9,8

92,0

Резцы

ТТ7К12

81

4

3

12

1660

13,0-13,3

87,0

Резцы

ТТ8К6

84

6

2

6

1300

12,8-13,3

90,5

Резцы

ТТ10К8

82

3

7

8

1660

13,5-13,8

89,0

Резцы

Таблица 1.4

Химический состав и некоторые свойства безвольфрамовых твердых сплавов

Сплав |

Химический состав, % по массе |

Предел прочности, МПа, при |

Твердость, НRА |

Плотность, кг/м3 |

Коэф.тер-мического расширения |

Область примене-ния |

|||

Карбиды и нитриды |

Ni |

Mo |

изги-бе |

сжа-тии |

|||||

ТМ-1 |

WС-90 |

5 |

5 |

880 |

- |

91,5 |

5,8 |

- |

В виде пластин с мех. креплением |

ТМ-3 |

(Ti, Nb)С-64 |

21 |

15 |

1274 |

- |

89 |

5,9 |

7,8 |

|

ТМ-20 |

Ti С-79 |

15 |

6 |

1100 |

3850 |

89,5 |

5,5 |

7,1 |

|

КНТ-16 |

Со-74 |

19,5 |

6,5 |

1176 |

4229 |

89 |

5,8 |

7,6 |

|

Таблица 1.5

Примерное соответствие марок отечественных твердых сплавов

зарубежным аналогам

Область применения |

Марки твердых сплавов |

|||||||

Основная группа |

Подгруппа

|

Виды и характер обработки

|

Обозначения |

Свойства |

Покрытие |

Область применения

|

||

По ГОСТ 9391-80 |

Фирменные Фирма |

σизг, Н/мм2 |

HV (HRA) |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Р

|

Р01 |

Чистовая обработка незакаленных и закаленных углеродистых сталей с малыми сечениями среза (точение, развертывание, нарезание резьбы) |

Т30К4 |

Т30К4 МКТС, КЗТС |

1176 |

(92,0) |

|

Резцы |

Финишная и чистовая обработка стали |

|

GC4015 Sandvik |

|

|

Al2O3+TiN |

|||

Р10 |

Чистовое и получистовое точение, фрезерование, растачивание, развертывание и т.п. углеродистых и легированных сталей |

Т15К6 |

Т15К6 МКТС, КЗТС |

1176 |

1350 (90,0) |

|

Резцы, фрезы |

|

Универсальный сплав для чистовой и получистовой обработки сталей |

|

GC4025 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

Резцы |

||

Высокая износостойкость при обработке длинностружечных материалов на высоких скоростях |

ТТ35К10 |

ТТ35К1 МКТС DP100 Guhring |

1550 |

1800 |

|

Резцы |

||

Р20 |

Черновое и получистовое точение, фрезерование, рассверливание литых и кованых заготовок из углеродистых и легированных сталей |

Т14К8 |

Т14К8 МКТС, КЗТС |

1274 |

1325 (89,5) |

|

Резцы, фрезы, сверла

|

|

Универсальный сплав для фрезерования; высокая прочность |

ТТ18К10 |

ТТ18К10 МКТС DP250 Guhring

|

2200 |

1450 |

|

|||

Универсальный сплав для чистовой и получистовой обработки стали |

|

GC4025 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

|||

Продолжение табл. 1.5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Р |

P25 |

Фрезерование стального литья, ковкого чугуна |

ТТ20К9 |

ТТ20К9 МКТС |

1470 |

(89,0) |

|

Фрезы, резцы

|

Универсальный сплав для фрезерования; высокая прочность |

ТТ18К10 |

ТТ18К10 (МКТС DP250 Guhring |

2200 |

1450 |

|

|||

Точение углеродистых и легированных сталей получистовое |

|

ТТS Widia |

2200 |

1450 |

|

|||

Фрезерование углеродистых и легированных сталей получистовое |

|

ТТМ Widia |

2100 |

1500 |

|

|||

Р30 |

Черновое точение и фрезерование, отрезка поковок, штамповок, отливок по корке и окалине углеродистых и легированных сталей |

Т5К10 |

Т5К10 МКТС

|

1421 |

(88,5) |

|

Резцы, фрезы, развертки |

|

Универсальный сплав для чистовой и получистовой обработки стали |

|

GC4025 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

|||

Р40

|

Тяжелое черновое точение стальных поковок, штамповок, отливок по корке с раковинами, шлаком. Все виды строгания углеродистых и легированных сталей |

Т5К12 ТТ7К12 |

Т5К12 ТТ7К12 МКТС

|

1666 |

1100 (87,0) |

|

Резцы |

|

|

Черновое точение, прерывистое резание, фрезерование по окалине и корке |

Т5К10 |

Т5К10 МКТС

|

1421 |

(88,5) |

|

|

|

|

Точение и фрезерование аустенитных сталей. Высокая стойкость и вязкость |

ТТ12К11 |

ТТ12К11 МКТС DP450 Guhring |

2500 |

1420 |

|

Резцы, фрезы |

|

Чистовая и получистовая обработка жаропрочных и коррозионно-стойких сталей |

|

GC4035 Sandvik |

|

|

Ti (С, N) +Al2O3 |

|||

Р50 |

Тяжелое черновое точение, фрезерование, строгание отливок, штамповок, поковок из углеродистых и легированных сталей |

ТТ7К12 |

ТТ7К12 МКТС, КЗТС |

1666 |

1100 (87,0) |

|

Резцы, фрезы |

Продолжение табл. 1.5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

М |

М05 |

Чистовая и получистовая обработка твердых легированных и отбеленных чугунов, закаленных, жаропрочных сталей и сплавов на основе титана и вольфрама |

ВК6-ОМ |

ВК6-ОМ МКТС, КЗТС |

1274 |

(90,5) |

|

Резцы, сверла, развертки |

М10 |

Получистовая обработка жаропрочных, аустенитных сталей, закаленных чугунов, бронз |

ВК6М |

ВК6М МКТС, КЗТС |

1421 |

(90,0) |

|

Резцы, фрезы, развертки |

|

Основная марка для обработки коррозионно-стойких сталей |

|

GC2025 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

|||

М20 |

Получистовая обработка жаропрочных, коррозионно-стойких и закаленных сталей. Основная марка для обработки твердых и закаленных чугунов, твердой бронзы |

ВК6М |

ВК6М МКТС |

1421 |

(90,0) |

|

Резцы |

|

Основная марка для обработки коррозионно-стойких сталей |

|

GC2025 Sandvik |

|

|

Ti (С, N) +Al2O3 |

|||

Точение и фрезерование аустенитных сталей |

|

АТ15 Widia |

1900 |

1550 |

|

|||

Получистовое и черновое точение, резьбонарезание и фрезерование заготовок из коррозионно-стойких сталей жаропрочных и титановых сплавов. Высокие скорости резания |

МС221 |

МС221 КЗТС |

|

|

|

Резцы, фрезы |

||

М30 |

Черновое точение, строгание, фрезерование, а также сверление, зенкерование серого чугуна, жаропрочных, коррозионно-стойких сталей |

ВК8 |

ВК8 МКТС |

1666 |

(87,5) |

|

Резцы, фрезы, сверла, зенкеры |

Продолжение табл. 1.5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Фрезерование, сверление, зенкерование. развертывание, зубофрезерование стали, чугуна; монолитный мелкоразмерный инструмент |

ВК10М |

ВК10М МКТС |

1617 |

(88,0) |

|

Фрезы, сверла, зенкеры, развертки |

|

|

Чистовая и получистовая обработка коррозионно-стойких сталей на средних скоростях |

|

GC2025 Sandvik |

|

|

|

|

|

М40 |

Черновая и получистовая обработка твердых, легированных чугунов, сталей и сплавов на основе титана, молибдена, вольфрама; монолитный мелкоразмерный инструмент |

ВК10-ОМ |

ВК10-ОМ МКТС |

1470 |

(88,5) |

|

Резцы |

Тяжелое черновое точение, строгание, фрезерование стальных поковок, отливок, штамповок по корке с раковинами, шлаком, углеродистых и легированных сталей |

ТТ7К12 |

ТТ7К12 МКТС |

1666 |

(87,0) |

|

Резцы, фрезы |

||

Черновая обработка коррозионно-стойких сталей |

|

GC2025 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

|||

К

|

К01

|

Чистовое точение, нарезание резьб, развертывание серого чугуна, цветных металлов |

ВК3 |

ВК3 (МКТС) |

1176 |

(89,5) |

|

Резцы, развертки, метчики |

Чистовое точение, растачивание, нарезание резьбы, развертывание твердых, легированных чугунов, закаленных сталей |

ВК3М |

ВК3М (МКТС) |

1176 |

(91,0) |

|

Резцы, развертки, метчики |

||

Окончательная обработка чугунов |

|

GC3005 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

Продолжение табл. 1.5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

К10 |

Чистовое и получистовое точение, фрезерование, растачивание, зенкерование чугуна, титана и его сплавов, цветных металлов |

ВК4 |

ВК4 МКТС |

1519 |

(89,5) |

|

Резцы, фрезы, зенкеры |

||

Основная марка для отливок легированных сталей |

ВК6 |

ВК6 МКТС ТНМ Widia |

2000 |

1600 |

|

Резцы |

||||

Чистовая и получистовая обработка чугунов |

|

GC3015 Sandvik |

|

|

Ti (С, N) +Al2O3 +TiN |

|||||

К20 |

Черновое и получистовое точение, фрезерование, растачивание, нарезание резьб, зенкерование в сером чугуне, цветных металлах и их сплавах |

ВК6 |

ВК6 МКТС |

1519 |

(88,5) |

|

Резцы, фрезы, зенкеры метчики |

|||

Чистовая и получистовая обработка чугуна |

ВК6М |

ВК6 МКТС ТНМ Widia |

1421 |

(90,0) |

|

Резцы |

||||

К30 |

Черновое точение, строгание, фрезерование, сверление, зенкерование серого чугуна цветных металлов, труднообрабатываемых сталей и сплавов |

ВК8 |

ВК8 МКТС |

1666 |

(87,5) |

|

Резцы, сверла, фрезы, зенкеры |

|||

Черновая обработка чугунов |

ВК9 |

ВК9 МКТС THR Widia |

2350 |

1450 |

|

Резцы |

||||

Черновая обработка сталей и чугунов |

Т2К10 |

Т2К10 (МКТС) DK350F Guhring |

3600 |

1590 |

|

Резцы |

||||

Таблица 1.6

Физико-химические свойства минералокерамики

Минерало-керамика |

Вид |

Плотность, кг/м3 |

Твердость, НRА |

Предел прочности при изгибе, МПа |

Область применения |

ЦМ-332 |

Оксидная |

3,85 |

90 |

330-440 |

В виде пластин с механическим креплением |

ВШ |

Оксидная |

- |

- |

550-660 |

|

В3 |

Оксидно-карбидная |

4,5-4,6 |

92-94 |

495-770 |

|

ВОК-60 |

Оксидно-карбидная |

4,2-4,3 |

92-94 |

660-825 |

|

ВОК-63 |

Оксидно-карбидная |

- |

92-93 |

715-825 |

Таблица 1.7

Основные характеристики и область применения сверхтвердых синтетических материалов

-

Марка

Состав

Твердость HV, Па

Область применения

1

2

3

4

Эльбор Р (К01)

КНБ

До 80000

Чистовая обработка закаленных сталей с 40–63 HRC, чугунов

Гексанит К01, К10, К10Д

КНБ

60000

Чистовая обработка закаленных сталей с 40–63 HRC, чугунов, твердых сплавов

Композит 05

КНБ+Al2O4

45000

Получистовая обработка чугунов, в том числе отбеленных и других материалов, дающих стружку надлома

Силинит

Si3N4,

Al2O3 и другие добавки

До 90 HRА

-

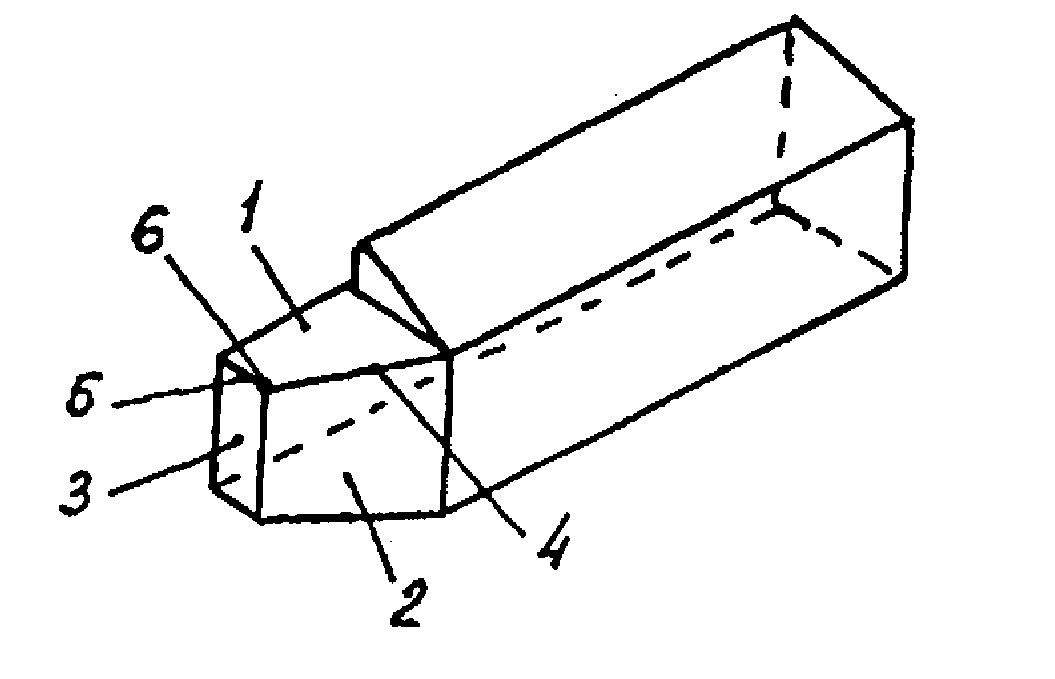

Элементы резца

Резец (рис.1.3) состоит из двух основных частей: головки и стержня (тела). Головка резца является рабочей частью. Стержень служит для закрепления резца в резцедержателе.

Рабочую часть резца выполняют из инструментальных материалов, а державку (стержень) – из конструкционных сталей: стили 45 или стали 50, легированной стали 40Х. В промышленности применяются также цельные резцы, когда головка и стержень резца изготавливаются полностью из инструментальных материалов.

Рабочая часть резца (головка) ограничена следующими поверхностями: передней 1, по которой сходит срезаемая стружка; задними (главной 2 и вспомогательной 3), обращенных к обрабатываемой детали.

Рис. 1.3. Элементы резца

Пересечение передней и задних поверхностей образует две режущие кромки: главную 4 , выполняющую основную работу резания, и вспомогательную 5. Место сопряжения главной и вспомогательной режущих кромок образует вершину резца 6.