- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Методические указания по выполнению работы

1. Подготовить станок к обработке партии деталей (выполняется лаборантом или преподавателем).

2. Обработать 50 деталей.

3. Замерить детали по требуемому размеру. Данные измерений занести в табл. 10.1 (Приложение 10).

4. Обработать данные измерений (п. 2.2).

5. Составить отчет.

Таблица 10.1

Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

-

Размер,

мм

Значения Δm

Жесткость системы, кгс/мм

Сила, кгс

600–1000

1000–1500

1500–2000

6–10

34

22

11

До 5

36

23

12

5–12

38

24

13

12–20

12–18

40

25

12

До 5

42

26

13

5–12

44

27

14

12–20

18–30

46

28

13

До 5

48

29

14

5–12

50

30

15

12–20

30–50

52

31

14

До 5

54

32

15

5–12

56

33

16

12–20

Таблица 10.2

Предельные погрешности мерительного инструмента

Наименование прибора и инструмента |

Концевые меры |

Интервал размеров |

|||

Разряд |

Класс точности |

1–10 |

10–50 |

50–80 |

|

Предельные погрешности, мкм |

|||||

Рычажная скоба с ценой деления 0,002 мкм |

5 |

2 |

2,4 |

3,0 |

3,6 |

Микрометр с ценой деления 0,01 |

|

|

|

4,0 |

|

11. Анализ точности фрезерования при обработке лысок

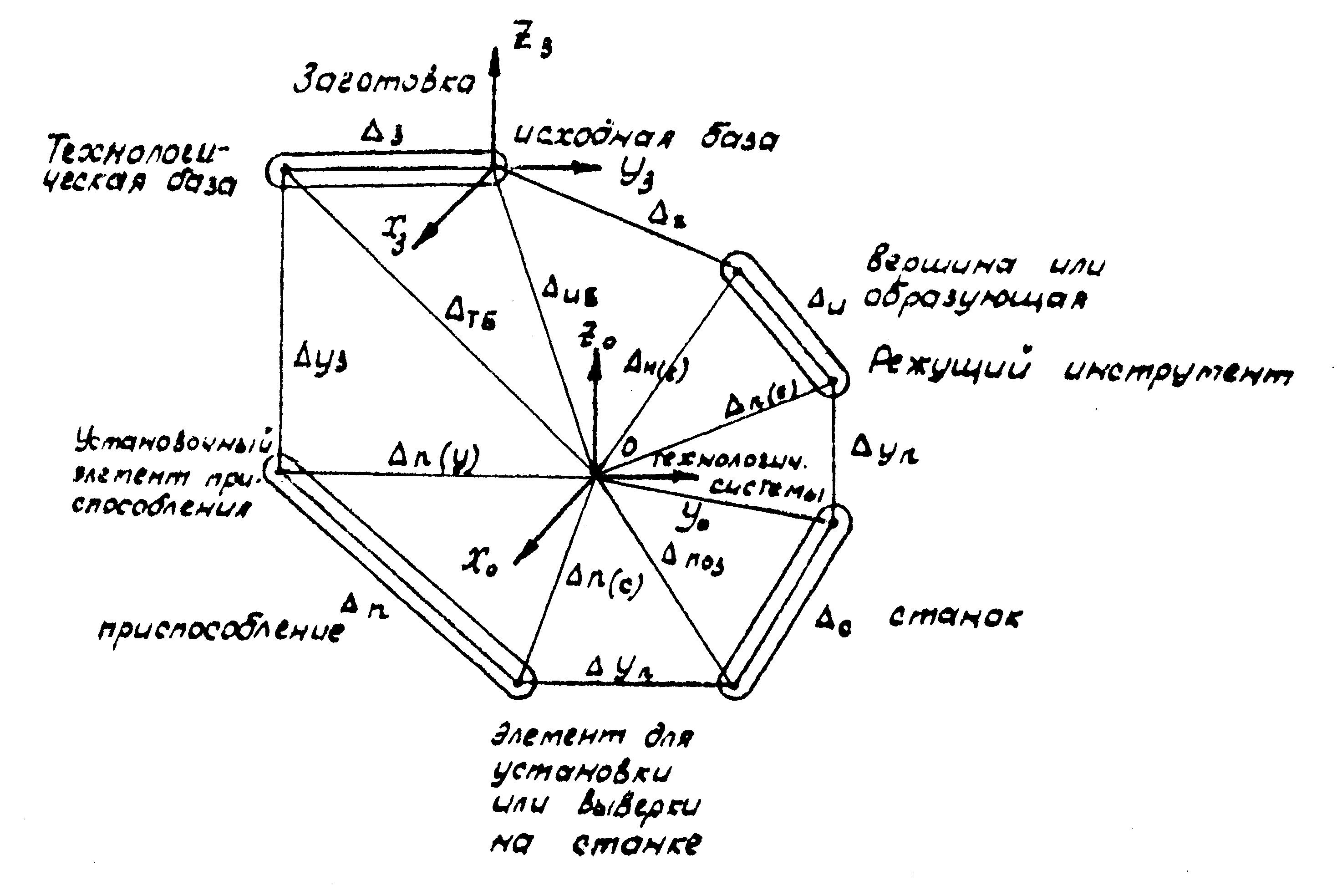

Более полное представление о факторах, определяющих ожидаемую точность обработки на настроенных станках, дает анализ структурных связей [14, 17, 23]. В общем виде структурные связи при механической обработке можно представить графом рис. 11.1.

Все необходимые пояснения к схеме приведены в лекционном материале, а также в [13, 16, 22].

Величина погрешности обработки определяется в числе прочих параметров и выбранной схемой наладки:

- наладка с выверкой заготовки;

- наладка с выверкой приспособления по установочному элементу;

- наладка без выверки.

В рассматриваемом варианте приспособления наладка выполняется в соответствии с рис. 11.2 по размерам Н или Н1.

При обработке в призме наибольшей по величине будет погрешность установки заготовки, определяемая погрешностью диаметра Тd базовой поверхности, а также геометрическими параметрами призмы.

Расчет погрешности установки сводится к решению геометрической задачи.

Исходной базой для операционного размера А при снятии лыски на валике, имеющем диаметр d–Td и установленном на призму, служит точка В валика (рис. 11.3).

Из уравнения цепи

![]() (11.1)

(11.1)

находим

![]() .

(11.2)

.

(11.2)

Так как

![]() ;

;

![]() ;

;

![]() ,

,

получим

![]() .

(11.3)

.

(11.3)

Нетрудно установить, что в этом случае погрешность размера А1 составит

![]() ,

а

,

а

![]() .

(11.4)

.

(11.4)

Рис. 11.1. Структурные связи в технологической системе фрезерного станка

Установив

в соответствии со структурной схемой

технологической системы составляющие

погрешности

![]() фрезерования лыски, вычислить ожидаемую

точность

Σ

обработки на настроенном станке

фрезерования лыски, вычислить ожидаемую

точность

Σ

обработки на настроенном станке

Σ

=

![]() ,

(11.5)

,

(11.5)

где Кс – коэффициент, учитывающий величину динамической погрешности.

Для чистого фрезерования Кс = 0,6–0,8.

Лабораторная работа № 11. Анализ точности фрезерования при обработке лысок

Цель и задачи работы – изучить влияние установки деталей в приспособление на точность обработки и найти способ обеспечения заданного допуска, выполнить соответствующие расчеты, оформить отчет по работе.