- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

9. Определение погрешности формы при точении

нежестких заготовок

При обработке деталей на станках большую роль играет жесткость заготовки, которая предопределяет точность и производительность обработки, места и усилия зажима, режимы и другие факторы процесса обработки и его результатов. Жесткость является основным фактором, влияющим на точность, шероховатость и производительность механической обработки [14, 26, 27].

Упругие перемещения в системе определяют экспериментально, а жесткость рассчитывают по установленным зависимостям. Таким образом, размерно-силовые факторы следует считать регуляторами жесткости, изменяя которые, можно управлять точностью процесса обработки, а использование их оптимальных значений – важнейшим резервом повышения качества изготавливаемых деталей.

Для обеспечения высокой точности и производительности при обработке нежестких заготовок в технологических процессах необходимо учитывать размеры и материал, способ установки, режимы резания, геометрические параметры режущих инструментов, жесткость технологической системы. Заданная точность обработки заготовки для принятой установки будет обеспечена в том случае, когда максимальное перемещение заготовки будет меньше части допуска, приходящейся на рассматриваемую погрешность.

Точность формы обуславливается многими технологическими факторами и в том числе неодинаковыми погрешностями заготовки по ее длине, изменением жесткости системы в течение прохода и оборота. В последнем случае возникают погрешности поперечного сечения, а из-за изменения жесткости системы за один проход в продольном сечении детали может появиться и бочкообразность (при жесткости детали меньше жесткости системы СПИЗ) и седлообразность (при жесткости детали больше жесткости системы СПИЗ).

Наибольшее влияние на точность обработки оказывают перемещения технологической системы под влиянием силы Ру.

При проектировании технологических процессов обработки нежестких деталей необходимо учитывать, что в таких системах погрешность обработки не всегда можно уменьшить увеличением жесткости системы и числа переходов.

Прогнозирование точности обработки, т.е. определение ожидаемой погрешности должно осуществляться расчетно-аналитическими методами в сочетании со статистическими методами исследования точности и управлением процессом обработки. В данном случае рассмотрим влияние подачи на погрешность формы при точении нежестких заготовок.

При обработке консольно закрепленных прутковых деталей на токарных станках, например, с увеличением вылета консоли, увеличивается прогиб заготовки от действия сил резания. Поэтому часто при обработке нежестких заготовок на токарных станках применяются люнеты.

В данной работе изучается нежесткая заготовка, поэтому влиянием упругих отжатий узлов станка, приспособления и инструмента можно пренебречь, так как они во много раз меньше отжатия заготовки.

Лабораторная работа № 9. Определение погрешности формы при точении нежестких заготовок

Цель и задачи работы – определение погрешности формы при точении нежестких заготовок, изучение влияния податливости заготовки на точность формы и размеров детали при обработке на токарных станках, оформление отчета по работе (см. приложение 9).

Применяемые оборудование, инструменты, приборы

Для выполнения работы необходимы:

токарный станок с трехкулачковым патроном;

резец проходной;

пруток из стали 45 Ø 15–25мм, длиной ℓ= 230–300мм;

микрометр 0–25 с ценой деления 0,01мм;

штангенциркуль.

Методические указания по выполнению работы

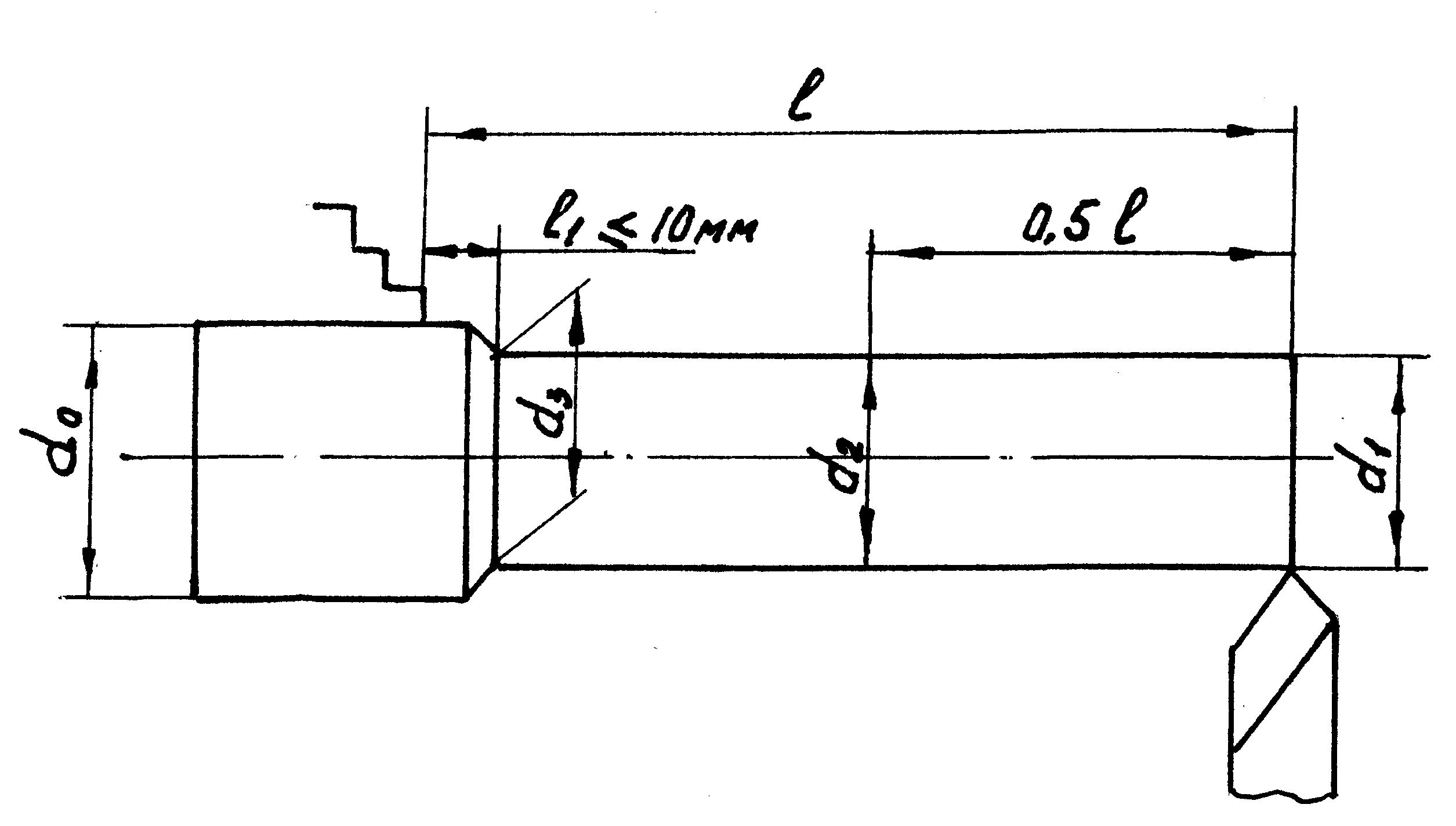

Прутковая заготовка устанавливается в трехкулачковый патрон токарного станка (рис. 9.1). Для заготовки диаметром d0 = 15 мм устанавливаем длину консольной части ℓ = 180 мм, а при d0 = 25 мм – ℓ = 200 мм.

После установки заготовку протачивают по наружному диаметру до диаметра d0 для устранения погрешностей установки и погрешностей формы заготовки, что обеспечивает равномерность припуска при последующей обработке (проведении эксперимента). Эта обработка выполняется при небольшой подаче S и глубине резания t.

После этого замеряется диаметр заготовки d0 и заносится в отчет (Приложение 9).

Рис. 9.1. Заготовка после обработки. Места замеров диаметров

Затем производится обтачивание заготовки по всей длине (кроме технологически необходимого участка ℓ1) на следующих режимах резания: n = 200-500 об/мин; S = 0,2 мм/об; t = 0,5 мм.

После обтачивания производится замер диаметров d1, d2 и d3 в сечениях, соответствующих наибольшей длине заготовки ℓ, середине заготовки 0,5ℓ и наименьшей длине ℓ1 (рис. 9.1).

Измерение диаметров производится с точностью до 0,01 мм.

Производим обтачивание заготовки повторно с уменьшением глубины резания до t = 0,25 мм. Скорость резания и подачу оставляем без изменения.

После

протачивания замерить диаметры

![]() так же, как и после первого прохода.

Результаты занести в таблицу (Приложение

9).

так же, как и после первого прохода.

Результаты занести в таблицу (Приложение

9).

Обработка результатов эксперимента осуществляется в следующей последовательности:

1. Произвести расчет ожидаемой формы заготовки после ее обработки под действием составляющей Ру усилия резания (влиянием Рх и Рz пренебрегаем).

Радиальная составляющая усилия резания определяется по формуле

![]() ,

Н,

(9.1)

,

Н,

(9.1)

где Ср = 125 при обработке конструкционной стали резцами из быстрорежущей стали (σb =75 кг/мм2);

Ср = 243 при обработке конструкционной стали резцами из твердого сплава (σb=75 кг/мм2);

t – глубина резания, мм. Пренебрегаем уменьшением глубины резания на конус заготовки;

V – скорость резания:

![]() м/мин,

м/мин,

где S – подача, мм/об;

хр = 0,9; ур = 0,75 – при обработке стальных деталей резцами из быстрорежущей стали;

хр = 0,9; ур = 0,6 – при обработке стальных деталей резцами из твердого сплава;

np = 0 – при обработке стальных деталей резцами из быстрорежущей стали;

np = –0,3 – при обработке стальных деталей резцами из твердого сплава.

Влияние обрабатываемого материала и геометрии режущего инструмента на величину радиальной составляющей усилия резания учитывается коэффициентом Кр.

Кр

= 0,86 при обработке стали марки 45 (σв

= 55 кг/мм2)

резцами из быстрорежущей стали с передним

углом γ = 12 – 15,

радиусом при вершине

![]() мм;

мм;

Кр = 0,66 при обработке стали марки 45 (σв = 55 кг/мм2) твердосплавными резцами с передним углом γ = 10.

При других условиях резания, отличных от приводимых здесь, значения коэффициента Кр определяются по справочнику [26].

2. Определяем прогибы консольно закрепленной заготовки под действием усилия резания Ру при различных режимах резания:

![]() ,

(9.2)

,

(9.2)

где I – осевой момент инерции сечения. Для тел круглого сечения

I![]() мм;

мм;

Е – модуль упругости материала заготовки,