- •П. П. Черников, ч. А. Яруллин

- •Оглавление

- •Введение

- •1. Конструкция и геометрия токарных резцов

- •Поверхности детали и координатные плоскости для определения углов резца

- •Конструкция универсального угломера лмт и миз

- •Применяемые оборудование и инструменты

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •2. Исследование деформации срезаемого слоя при точении

- •Следовательно, усадка стружки

- •Из уравнения (2.5) следует, что с увеличением угла резания δ усадка стружки возрастает.

- •Согласно рис. 2.4 имеем

- •3. Влияние элементов режима резания на температуру

- •Лабораторная работа № 3. Исследование влияния элементов режима резания на температуру в зоне резания при точении

- •Методические указания по выполнению работы

- •Контрольные вопросы

- •4. Конструкция, геометрия и заточка спиральных сверл, зенкеров и разверток Конструкция и геометрические параметры спирального сверла

- •Геометрические параметры режущих кромок сверла

- •Основные размеры спиральных сверл

- •Заточка спиральных сверл

- •5. Конструкция и геометрия долбяков для нарезания

- •Контрольные вопросы

- •6. Конструкция и геометрия червячных модульных фрез

- •Методические указания по выполнению работы

- •7. Конструкция и геометрия протяжек

- •Значение коэффициентов заполнения стружечной канавки протяжки

- •Лабораторная работа № 7. Изучение конструкции и геометрии протяжек

- •8. Фасонные резцы

- •Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

- •Методические указания по выполнению работы

- •9. Определение погрешности формы при точении

- •Равный 2,1 104 кг/мм2 – для стали и

- •10. Определение точности обработки деталей

- •Методические указания по выполнению работы

- •Значение мгновенного рассеяния (Δm, км) при обработке заготовок на токарно-револьверных станках, станках-автоматах и станках с чпу [14]

- •11. Анализ точности фрезерования при обработке лысок

- •Применяемые оборудование, инструменты, приборы

- •12. Влияние элементов режима резания на износостойкость инструмента

- •Применяемые оборудование, инструменты, материал, приспособления

- •13. Качество обработанной поверхности при резании металлов

- •Коэффициент трения μ' и шероховатость обработанной поверхности Rz

- •Технические характеристики

- •14. Исследование усилий резания при механической

- •Влияние различных факторов на силы резания

- •Мощность, затрачиваемая на резание

- •Приборы для измерения сил резания

- •Лабораторная работа № 18. Изучение конструкции и правил эксплуатации станочной гидростанции типа г48-22н

- •Лабораторная работа № 20. Испытание насосной установки г48-22н

- •Общие сведения

- •Параметры и характеристика насосной установки

- •Описание экспериментальной установки

- •Последовательность проведения испытаний

- •Требование по технике безопасности

- •Снятие характеристик насосной установки:

- •Снятие гидравлической характеристики магистралейи внешней нагрузки:

- •Теоретические основы процесса измерения

- •Обработка результатов измерения

- •Порядок построения графиков

- •1. Масштаб

- •2. Единицы измерения

- •3. Графическое представление результатов

- •15. Упрочнение рабочих поверхностей режущих инструментов из быстрорежущих сталей

- •Образец № 3 – Шероховатость исходной поверхности

- •Образец № 4 – Шероховатость исходной поверхности

- •Приложение 3

- •Приложение 9

- •Экспериментальные и расчетные данные

- •Результаты измерения

- •Величины частостей

- •Приложение 12

- •Эскиз износа инструмента Протокол опытов

- •Приложение 15

- •Приложение 16

- •Классификация режимов процесса напыления-легирования и характеристики напыленного покрытия

Лабораторная работа № 8. Изучение конструкции и геометрии фасонных резцов

Цель и задачи работы – ознакомиться с конструкцией и геометрическими параметрами круглого фасонного резца, измерить конструктивные и геометрические параметры фасонного резца, произвести расчет диаметральных размеров детали, обработанной данным резцом. Данные расчеты занести в таблицу (Приложение 8), подготовить отчет по работе.

Применяемые оборудование, инструменты, приборы

Для выполнения работы необходимы:

набор фасонных резцов;

инструментальный микроскоп;

микрометр;

штангенциркуль.

Методические указания по выполнению работы

Ознакомиться с конструкцией круглого фасонного резца [4, 25, 30].

Составить эскиз профиля резца с обозначением всех узловых точек.

Измерить конструктивные и геометрические параметры фасонного резца.

Для этого фасонный резец устанавливается на предметный стол инструментального микроскопа таким образом, чтобы его ось располагалась строго горизонтально и параллельно продольному перемещению предметного стола (резец устанавливается на предметный стол на пластилин).

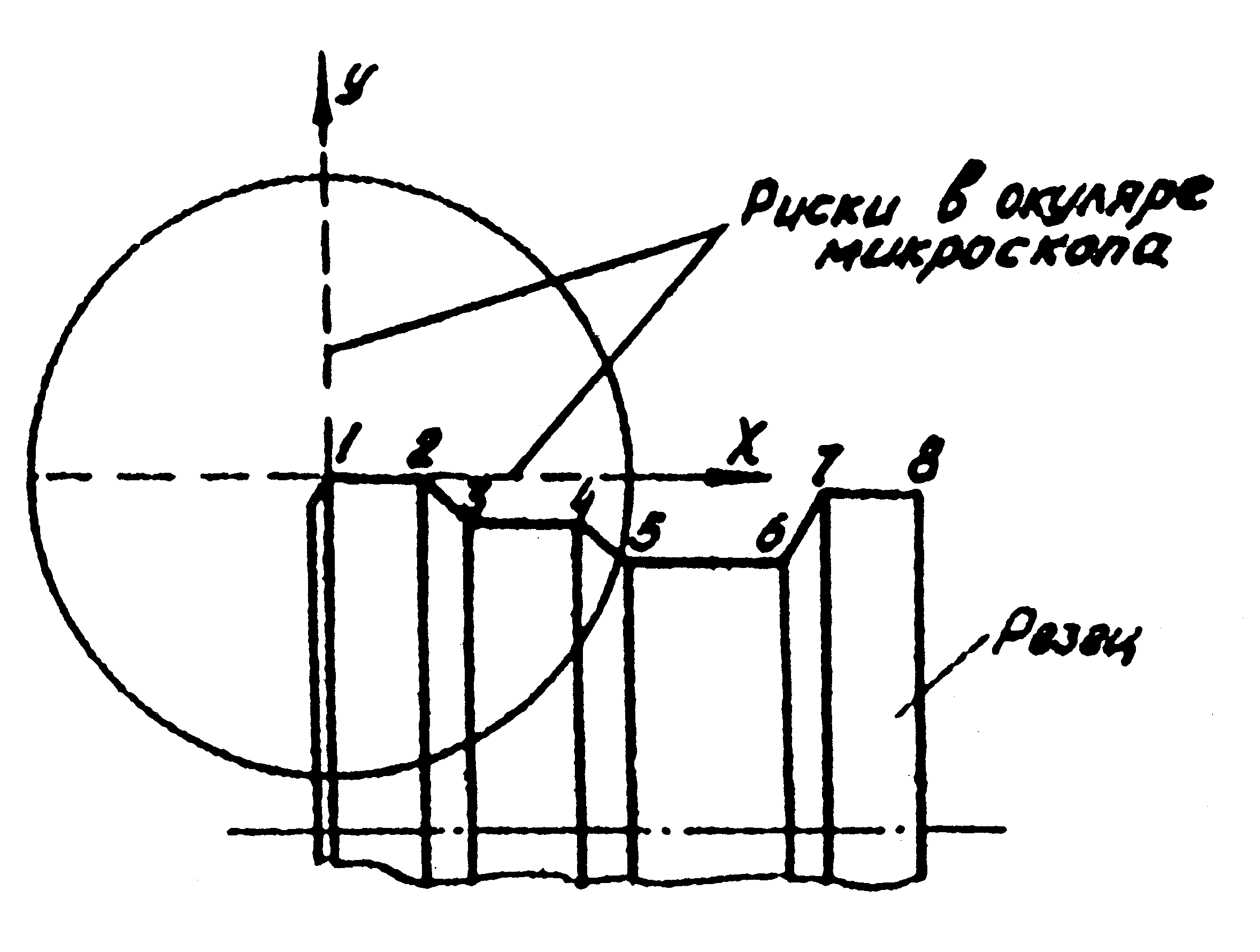

После включения и настройки микроскопа перемещением стола (путем вращения микровинтов) подвести одну из точек профиля в перекрестке рисок окуляра. Обычно за эту точку принимают точку, расположенную на наибольшем диаметре фасонного профиля (рис. 8.3).

Рис. 8.3. Профиль фасонного резца

После того как узловая точка профиля, лежащая на большем радиусе профиля, совмещена с перекрестием рисок окуляра, следует зафиксировать положение этой точки путем отсчета показаний на барабанах микровинтов стола и записать эти данные в табл. 1 приложения. Одно деление отсчетного барабана составляет 0,01 мм. Далее, перемещая стол микроскопа и совмещая характерные точки профиля резца с перекрестием окуляра, снять показания с отсчетных барабанов и занести в таблицу приложения 1. Затем подсчитываются фактические размеры профиля резца.

Сложный криволинейный профиль необходимо произвольно разбить на несколько участков и замерить координаты полученных точек профиля.

Начальная точка профиля, лежащая на наибольшем радиусе профиля, принимается за начало координат, относительно которых определяется местонахождение всех других точек профиля. Диаметральный размер для этой начальной точки замеряется микрометром или штангенциркулем.

Имея радиус резца для начальной точки профиля и данные по замеру профиля, рассчитывают остальные радиусы резца во всех характерных точках профиля.

4. Произвести расчет диаметральных размеров детали, обработанной фасонным резцом.

Минимальный диаметр профиля детали и задний угол резца задаются преподавателем (можно принять d1 = 40 мм, α1 = 8).

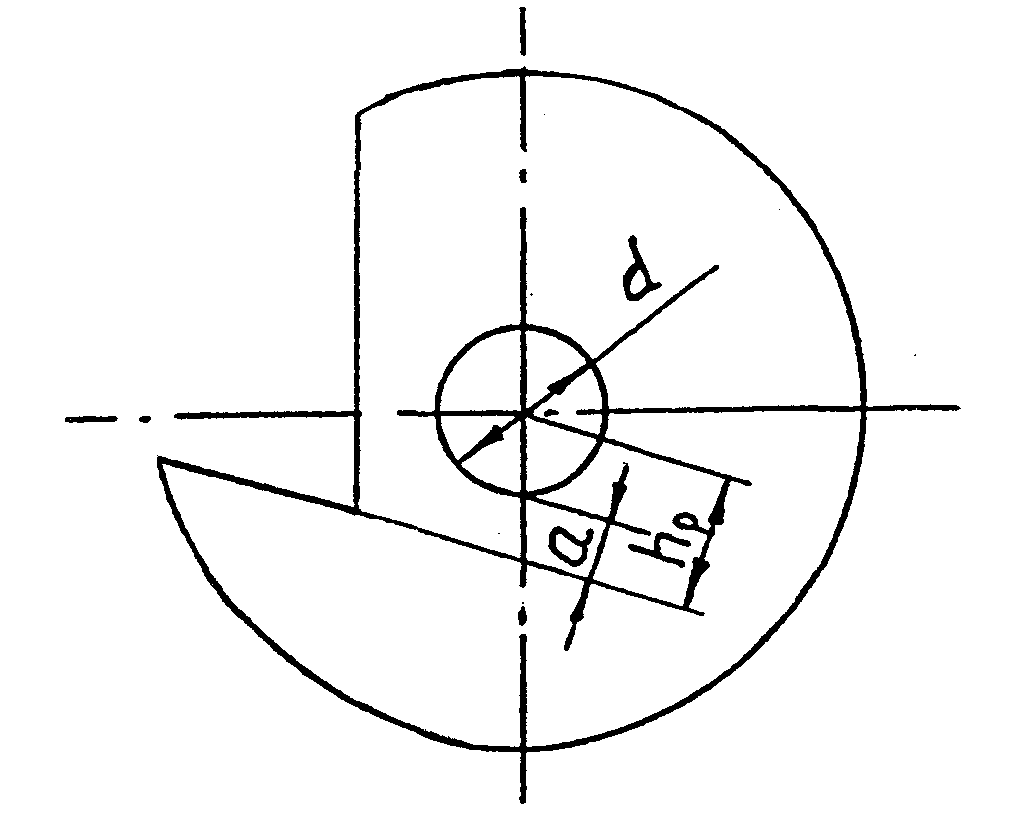

Для расчета профиля детали, обработанной данным резцом, необходим размер hр (рис. 8.4).

Рис. 8.4. К определению профиля детали

Размер hр определяется из следующего равенства:

![]() ,

(8.1)

,

(8.1)

где d – диаметр отверстия резца, мм;

а – расстояние от линии передней поверхности до отверстия резца, мм.

Диаметр отверстия резца измеряется штангенциркулем или на микроскопе. Величина а измеряется на микроскопе. Для этого резец устанавливается торцом на столе микроскопа так, чтобы горизонтальная риска окуляра совпадала с линией передней поверхности. Затем, перемещая стол микроскопа, подвести горизонтальную риску до касания с отверстием. Разность показаний на отсчетном барабане и даст величину а.

Далее производится расчет диаметральных размеров детали.

Величина

любого искомого радиуса детали rx

(Приложение 8) определяется из

![]() :

:

![]() ,

(8.2)

,

(8.2)

где

![]() .

(8.3)

.

(8.3)

Величина переднего угла определяется из соотношения

![]() ,

(8.4)

,

(8.4)

где

α1

– задан (8),

а угол ε1

определяется

из

![]() :

:

![]() .

(8.5)

.

(8.5)

Теперь необходимо определить величину А:

Ах = А1 + Сх. (8.6)

Величина

А1

определяется из

![]() :

:

![]() .

(8.7)

.

(8.7)

Величина Сх определяется из соотношения

Сх = В1 – Вх. (8.8)

Величина

В1

находится из

![]() ,

а Вх

– из

,

а Вх

– из

![]() :

:

В1 = R1 · cos ε1, В1 = R1 · cosε1; (8.9)

![]() .

(8.10)

.

(8.10)

Подставив величины В1 и Вх в уравнение (8.8), определим Сх. Подставив Сх и А1 в уравнение (8.6), определим Ах.

Зная величину Ах и hu, из уравнения (8.2) рассчитывают Zx. Для упрощения расчета искомых радиусов узловых точек профиля исходные формулы сведены в табл. 2 (Приложение 8).

5. Составить эскиз профиля детали, обработанной данным резцом. Для этого необходимо рассчитать координаты характерных точек профиля детали как разность между rx–rmin (rmin соответствует d1).

Контрольные вопросы

Каковы преимущества круглых фасонных резцов?

От чего зависит величина заднего угла круглого фасонного резца?

Когда необходимы коррекционные расчеты профиля резца?

По какой поверхности производится заточка фасонного резца?

Чем отличается профиль детали от профиля резца?